整理中小型冲压模具设计.docx

《整理中小型冲压模具设计.docx》由会员分享,可在线阅读,更多相关《整理中小型冲压模具设计.docx(16页珍藏版)》请在冰点文库上搜索。

整理中小型冲压模具设计

中小型冲压模具设计开题报告

专业:

机械设计制造及其自动化班级:

第二组

一、设计题目:

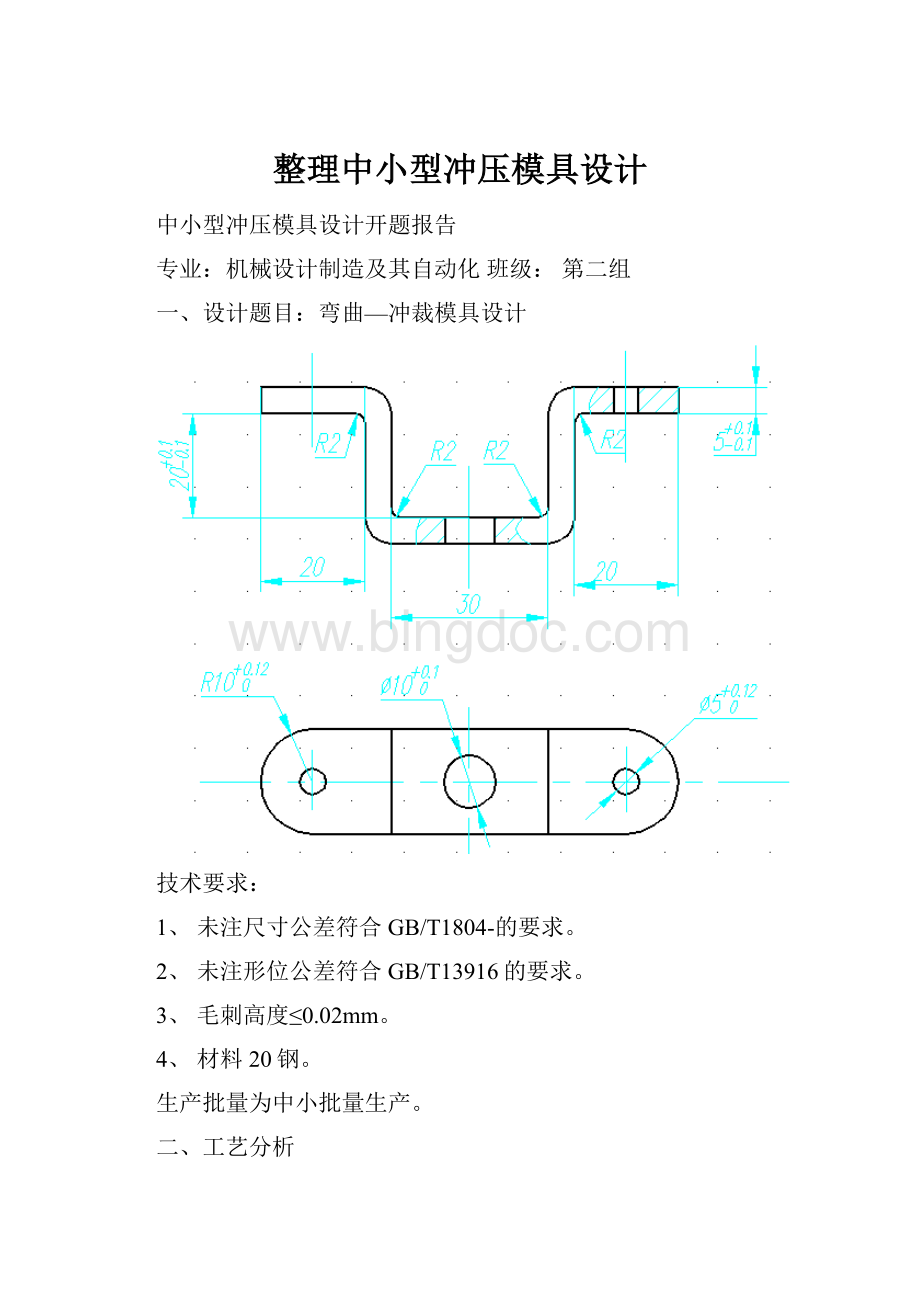

弯曲—冲裁模具设计

技术要求:

1、未注尺寸公差符合GB/T1804-的要求。

2、未注形位公差符合GB/T13916的要求。

3、毛刺高度≤0.02mm。

4、材料20钢。

生产批量为中小批量生产。

二、工艺分析

1、材料性能:

零件材料为20钢,其冲压和弯曲性能较好。

2、工序分析:

由于采取块料加工(一块材料加工出一个工件),所以可以预先准备外形尺寸一致的毛坯,即在加工过程中无落料和排样步骤

3、零件结构:

该零件有弯曲、冲孔等结构特征,形状简单,可采取复合加工。

4、尺寸精度:

零件图上形状尺寸,冲压、弯曲工序可以实现。

三、工艺方案

方案一:

先弯曲,后冲孔。

该方案符合零件的加工工序,能正确加工出零件,保证孔的间距。

方案二:

先冲孔,后弯曲。

该方案冲孔后弯曲零件,无法保证两孔的间距,不合理。

采取复合模进行加工,将弯曲、冲孔两道工序复合在一起,做成复合模。

四、材料的选取

通过对零件图结构和工艺进行分析,选取宽20mm,长度115mm,厚5±0.05的20钢板为加工材料。

其中,材料两侧面需用铣床进行加工。

五、进度安排

第2周:

查阅资料,对零件图进行分析,确定加工方案,制定任务说明书。

第3-6周:

1、弯曲工艺力、弯曲工件毛坯展开尺寸的计算,确定压力机,设计出弯曲模具结构图。

2、冲裁模具间隙、凹凸摸刃口、冲裁力的计算,确定压力机,设计出冲孔模具结构图。

3、落料模间隙、凹凸模刃口、冲裁力的计算,确定压力机,设计出落料模具结构图。

第7-10周:

1、弯曲模的结构设计,确定弯曲模的主要零件结构参数。

2、冲裁模的结构设计,确定冲裁模的主要零件结构参数。

3、落料模的结构设计,确定落料模的主要零件结构参数。

4、复合模的结构设计,设计出复合模具结构图,并确定其主要零件结构参数

第11-12周:

对模具总体结构进行设计,并对模具结构不当之处进行修改,整理说明书,准备答辩。

六、分组

第一组(连续模):

第二组(复合模):

一、弯曲模具的设计:

1、弯曲工序的设计:

方案:

弯曲件一次弯曲成形

优点:

模具结构简单,易进行加工。

缺点:

凸模肩部阻碍了材料转动,加大了材料通过凹模圆角的摩擦力,使弯曲件侧壁易擦伤、弯薄,成形后零件两肩部与底面不易平行。

改进:

在弯曲时用压边圈压住毛坯,这样可以有效保护零件,从而保证零件精度。

2、弯曲模的结构设计

由于零件的进度较低,采用一次弯曲成形的复合弯曲模结构。

如下图:

3、自由弯曲时的弯曲力,由零件图可知,零件为U形弯曲件:

F自=

=0.7×1.3×20×5×5×410/2+5=26650N。

其中:

k为安全系数,取1.3;由图可知:

弯曲件宽b=20mm,材料厚t=5mm,弯曲半径r=2mm,

δb=410mpa(查表得20钢拉强度为410mpa)

4、校正弯曲时的弯曲力

校正弯曲是在自由弯曲阶段后进一步对贴合凸模、凹模表面的弯曲件进行挤压,其校正力自由压弯力大得多,由P123公式有:

F校=

A:

校正部分垂直投影面积,

q:

单位面积的校正力,MPa

由零件图知:

A=600

,查表3.3.2取q=70MPa

故F校=42000N

5、顶件和压料力:

FQ=(0.3~0.8)F自=0.5F自=13325N.

6、压力机吨位的确定

自由弯曲时压力机吨位应为:

F≥F自

由于校正力是发生在接近压力机下死点的位置,校正力的数值较大,则按校正弯曲力选择压力机的吨位:

F≥F校

故:

F≥42KN

综上,由课本附录A知:

选双柱可倾式压力机J23-6.3

7、弯曲件毛坯展开长度:

(1)应变中性层位置的确定:

有零件图可知:

r/t=2/5=0.4

有经验公式:

ρ0=r+xt查表3.3.3得x=0.368

所以ρ0=2+0.368×5=3.84mm.

(2)弯曲件毛坯的展开长度计算:

由零件图可知:

r=2≤0.5t=0.5×5=2.5若一次同时弯曲四个角

由表3.3.4得:

L=L1+2L2+2L3+t=30+2×20+2×20+5=115mm

8、弯曲凹模工作部分

弯曲U形件时,若弯边高度不大,或要求两边垂直,则凹模深度应大于零件高度。

由零件图并查表3.4.3知:

l0=30mm

9、弯曲凸模、凹模之间的间隙

根据已知有弯曲黑色金属,即c=t+nt

式中:

c为弯曲凸模与凹模的单面间隙,mm;t为材料厚度的基本尺寸和最小尺寸,mm;n为间隙系数

由表3.4.4知:

n=0.03。

故c=5+5×0.03=5.15mm

10、凸凹模工作尺寸及公差

凸模凹模分别按IT6和IT7级加工制造,对于零件中未注公差的尺寸按IT14级可知:

由于弯曲件标注内形尺寸(如下图),且弯曲件为双向对称偏差,故

凸模尺寸为:

LP=

凹模尺寸为:

Ld=

11、凸凹模弯曲长度

由零件图知:

凸模长度H1=30mm

凹模长度H2=20+5=25mm

12、回弹量

弯曲件属于小半径弯曲,而其相对弯曲半径r/t=2/5=0.4<5~8,此时弯曲半径的变化一般很小,可以不予考虑,即无回弹现象出现。

二、冲孔模的设计

(一)凸模与凸模组件的结构形式

1、凸模的结构形式

由于凸模结构通常分为两大类,一类是镶拼式,另一类为整体式。

在我们的凸模结构中,选取整体式,而根据加工方法的不同,采用台阶式

2、凸模长度的确定

采用压边圈和定位销结构,其中H凹=25mm,由P68公式有:

L=h1+h2+h3+(15~20)mm

式中:

h1——凸模固定板厚度

h2——卸料板厚度

h3——定位销高度

则:

凸模1:

取h1=1.5H凹=37.5mm,h2=10mm,h3=4mm

故L1=75mm,d1=10mm

凸模2:

取h1=1.5H凹=37.5mm,h2=10mm,h3=4mm

故L2=70mm,d2=5mm

凸模3:

取h1=1.5H凹=37.5mm,h2=10mm,h3=4mm

故L3=70mm,d3=5mm

3、凸模的材料

模具刃口要求有较高的耐磨性,并能承受冲击时的冲击力。

因此应有高的硬度与适当的韧性。

根据零件图及相关情况知,选用硬质合金材料(60Si2CrVA)

4、凸模承压能力和失稳弯曲极限长度校核

(1)凸模承载能力校核

凸模最小断面承受的压应力δ必须小于凸模材料强度允许的压力[δ],即

δ=FP/Amin≤[δ]

变换后有:

dmin≥4t

/[δ]

式中:

——冲裁材料抗剪强度,MPa,

t——冲裁材料厚度,mm

[δ]——凸模材料的许用压应力,MPa

查表知:

=410MPa,t=5mm,[δ]=1665MPa

故:

dmin≥4.9mm

所以,所用凸模符合要求。

(2)凸模失稳弯曲极限长度

凸模在轴向压力的作用下,不产生失稳的弯曲极限长度Lmax与凸模的导向方式有关,对于有卸料板和卸料板对凸模导向,其凸模不发生失稳弯曲的极限长度为:

Lmax≤85

式中:

——凸模的冲裁力,N;d——凸模的直径,mm

其中:

=128740N,dmin=5mm

故Lmax≤762457.6mm

而实际L1<Lmax,L2<Lmax,L3<Lmax

所以不会出现凸模失稳情况。

(二)凹模的结构设计

1、凹模洞口的类型

零件冲孔过程中采用直筒式刃口凹模,其结构如下图:

凹模后角

和洞口高度h,均随制件材料厚度的增加而增大,一般取

=

~

,h=4~10

2、凹模的外形尺寸

凹模的外形为圆形,如下图,根据P72公式有:

凹模厚度:

H=Kb(≥15mm)

凹模壁厚:

C=(1.5~2)H(≥30~40mm)

式中,b为冲裁件的最大外形尺寸;K是考虑板料厚度的影响系数,

查表2.8.1知:

K≥3

故:

H≥15取H=20mm

则C=30~40取C=30mm

3、冲裁力的计算:

若采用平刃冲裁模,其冲裁力FP

FP=KPtlτ=1×5×62.8×410=128740N

其中取KP=1,材料厚t=5mm,

冲裁周边总长L=2×∏×5+∏×10=62.8mm

取τ=410mpa

4、压力机公称压力的选取:

而压力机的公称压力≥FP

所以取压力机的公称压力为63KN

综上,由于采用复合模结构,同上述弯曲压力机吨位比较,应选用压力大的,所以最后选双柱可倾式压力机J23-6.3

5、冲压模具压力中心的确定:

该零件的形状为对称的零件,故冲模的压力中心就是冲裁件的几何中心,即φ10孔的中心。

6、间隙值的确定:

使用经验确定法确定,20钢为硬材料,t=5MM,则间隙值:

c=(8%~13%)t=10%t=0.5mm

7、凸模与凹模刃口尺寸计算:

由零件图可知,该零件属于无特殊要求的一般冲裁件,2×φ50+0.12冲孔获得

查表2.2.4得2Cmin=0.90mm,2Cmax=1.00mm

由公差表表查得:

φ50+0.12为IT12级公差,取X=0.75;设凸凹模分别按IT6IT7级加工制造。

凸模基本尺寸:

dp=(dmin+xΔ)

=

=

mm

凹模基本尺寸:

dd=(dp+2Cmin)0+δd=

+0.0120mm=5.99+0.0120mm.

校核:

|δp|+|δd|=0.008+0.012=0.020≤2Cmax-2Cmin=0.10mm

满足间隙公差条件

凹模型孔中心距:

Ld=(Lmin+0.5Δ)±0.125Δ=(60+0.5×0.12)±0.125×0.12=60.06±0.015mm.

8、冲孔模的结构设计方案:

方案:

采用复合膜一次加工三个孔。

优点:

加工工序减少,有效缩短加工周期。

三、模具零件设计

1、定位零件

(1)挡料销

挡料销的作用是挡住条料搭边或冲压件轮廓以限制条料的送进距离。

我组采用固定挡料销,其安装在凹模上,用来控制条料的进距,由于采用条料无须落料,所以在设计中用该挡料销进行定位,该结构特点是结构简单,制造方便。

零件示意图如下:

(2)压边圈

压边圈的作用是防止弯曲件边缘部分发生起皱。

由于我组复合模是先弯曲再冲孔,所以在弯曲的时候添加压边圈以保证零件质量,从而使后续冲孔能顺利进行,压边圈安放在弯曲凸模上。

如下图:

2、弹压卸料装置

(1)工件的卸除

采用打料装置(卸料螺钉)将工件从弯曲凸模上推下,落在模具工作表面上。

(2)冲孔废料的卸除

下模座上采用漏料孔排出,在冲孔废料在凹模上积累到一定数量后,就从漏料孔卸料。

3、推件和顶件装置

推件的目的是将成件从弯曲凸模中推出来,该目的通过旋转上模座上的卸料螺钉来完成;顶件的目的是将成件从弯曲凹模中顶出来,该目的通过旋转下模座上的卸料螺钉来完成。

4、连接与固定零件

(1)凸模固定板

凸模固定板主要用于凸模零件的固定。

固定板的形状与凸模一致,固定板厚度为24mm,材料选用45号钢。

如下图:

(1)前期准备工作。

包括明确评价对象和评价范围,组建评价组,收集国内外相关法律、法规、规章、标准、规范,收集并分析评价对象的基础资料、相关事故案例,对类比工程进行实地调查等内容。

(2)垫板

(三)环境价值的定义垫板的作用是承受凸模或凹模的轴向压力,防止过大的冲击力在上下模板上压出凹坑,影响模具正常工作。

垫板的形状与凸模固定板一致,垫板淬硬后两面应磨平。

上模座与凸模固定板之间安装垫板,厚度为6mm。

如下图:

(二)环境保护法律法规体系

四、选用标准模架,确定闭合高度

另外,环境影响评价三个层次的意义,环境影响评价的资质管理、分类管理,建设项目环境影响评价的内容,规划环境影响评价文件的内容,环境价值的衡量还可能是将来考试的重点。

我组采用中间导柱圆形模架,其特点是导柱对称分布,受力平衡,滑动平稳,拔模方便。

查《冲压模具简明设计手册》有:

环境影响的经济损益分析,也称环境影响的经济评价,即估算某一项目、规划或政策所引起的环境影响的经济价值,并将环境影响的经济价值纳入项目、规划或政策的经济费用效益分析中去,以判断这些环境影响对该项目:

规划或政策的可行性会产生多大的影响。

对负面的环境影响估算出的是环境费用,对正面的环境影响估算出的是环境效益。

选用上模座160×80×40

(二)安全预评价范围选用下模座160×80×45

导柱28×100×38

(四)规划环境影响评价的审查则由表知,模架的闭合高度为:

最大220mm,最小180mm

五、模具总体尺寸

模具的闭合高度H=上模座厚度+上垫板厚度+凸模长度+凸凹模高度+下模座厚度-(1~2)t

3)按行业分。

国家污染物排放标准分为跨行业综合性排放标准和行业性排放标准。

由上可知:

上模座的厚度为40mm,上垫板厚度为6mm,凸模长度85mm,凸凹模高度35mm,下模座厚度为45mm,

(1)结合评价对象的特点,阐述编制安全预评价报告的目的。

因此得出H=211mm,由于模架的闭合高度为:

最大220mm,最小180mm,211mm介于180~220mm之间,故模具闭合高度设计合理。

2.环境保护行政法规综上所述,模具的总体尺寸为长160mm,宽80mm,高211mm。

六、零件装配图