整理各种冲压模具结构形式与设计Word文档格式.docx

《整理各种冲压模具结构形式与设计Word文档格式.docx》由会员分享,可在线阅读,更多相关《整理各种冲压模具结构形式与设计Word文档格式.docx(35页珍藏版)》请在冰点文库上搜索。

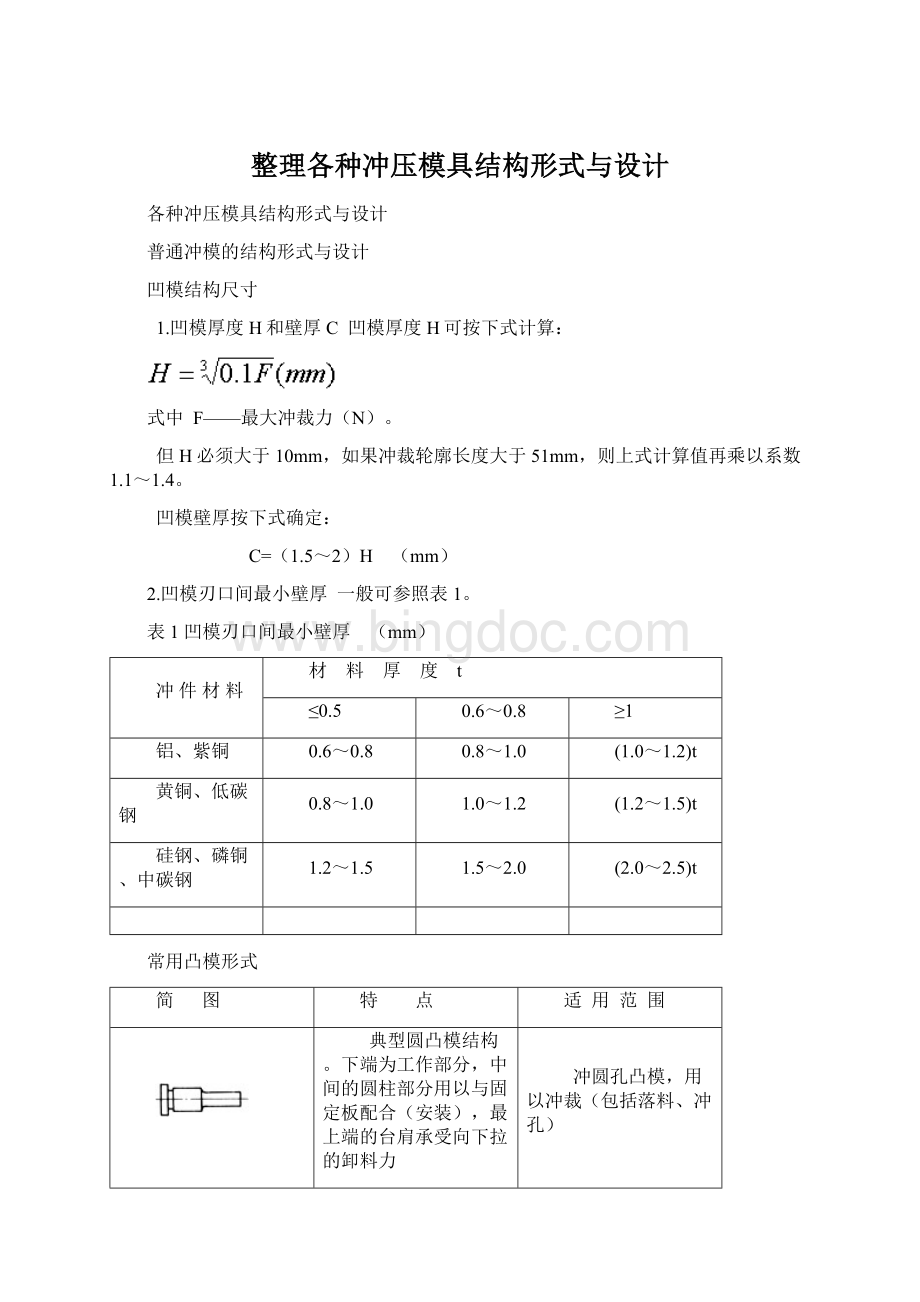

断面细弱的凸模,为了增加强度和刚度,上部放大

凸模受力大,而凸模相对来说强度、刚度薄弱

凸模一端放长,在冲裁前,先伸入凹模支承,能承受侧向力

单面冲压的凸模

整体的凸模结构上部断面大,可直接与模座固定

凸模工作部分组合式

节省贵重的工具钢或硬质合金

组合式凸模,工作部分轮廓完整,与基体套接定位

圆凸模。

节省工作部分的贵重材料

冲裁凹模的刃壁形式

适用范围

刃壁带有斜度,冲件或废料不易滞留在刃孔内,因而减轻对刃壁的磨损,一次刃磨量较少。

刃口尺寸随刃磨变化

凹模工作部分强度好

α一般取5′~30′

适用于冲件为任何形状、各种板厚的冲裁模(但料太薄不宜采用)

刃壁带有斜度,漏料畅通,但由于刃壁与漏料孔用台肩过渡,因此凹模工作部分强度较差

适用于材料厚度小于3mm的冲裁模

凹模厚度即有效刃壁高度。

刃壁带有斜度,冲件或废料不易滞留在刃孔内,因而刃壁磨损小,一次刃磨量少。

α一般取5′~15′

适用于凹模较薄的小型薄料冲裁模

刃壁无斜度,刃磨后尺寸不变。

凹模工作部分强度较好

适用于精密冲裁模和把冲件或废料逆冲压方向推出的复合模

刃壁无斜度,刃磨后刃口尺寸不变。

但由于刃壁后端扩大,因此凹模工作部分强度较差

适用于把冲件或废料逆冲压方向推出的形状简单、材料较薄的复合模。

也适用于薄料冲裁模

凹模厚度即有效刃壁高度,刃壁无斜度。

刃磨后刃口尺寸不变

适用于冲件或废料逆冲压力向推出的冲裁模

凹模硬度较低,一般为40HRC左右,可借敲击调整模具间隙

适用于软而薄的金属冲裁模和非金属冲裁模

凹模和凸模的镶拼结构

主要用于大型冲模和刃口形状复杂以及个别部分容易损坏的小型冲模。

镶块的分块要点如表1。

表1

镶块的分块要点

说

明

减小镶块的接合面

布置螺孔、销孔时,使镙钉接近刃口和接合面。

销钉离刃口远些

凹模角部应分块

镶块分块线应在距离切点3~5mm的直线部分,只有在角部有四块同样90°

的镶块拼起来同时磨削加工时才分在切点上

凸模镶块和凹模镶块的分块线不应重合

镶块分块要便于调整间隙

对于中、小型镶拼模,镶块的固定可采用框套螺钉固定法,圆形镶拼模可采用框套热压法。

对于大中型镶块的分段固定法如表2。

表2

大、中型镶块的分段固定法

结

构

简

适用于冲裁料厚<1.5mm

适用于冲裁料厚为1.5~2mm

适用于冲裁料厚>2.5mm

常见的凸模固定形式

凸模与固定板紧配合,上端带台肩,以防拉下。

圆凸模大多用此种形式固定

直通式凸模,上端开孔,插入圆销以承受卸料力

用于断面不变的直通式凸模,端部回火后铆开

凸模与固定板配合部分断面较大,可用螺钉紧固

用环氧树脂浇注固定

上模座横向开槽,与凸模紧配合,用于允许纵向稍有移动的凸模

凸模以内孔螺纹直接紧固于压力机,用于中小型双动压力机

用螺钉和圆销固定的凸模拼块,也可用于中型或大型的整体凸模

负荷较轻的快换凸模,冲件厚度不超过3mm

冲裁模的结构形式与设计

落料模

落料模是沿封闭的轮廓将制件或工序件与板料分离的冲模。

图1所示为冲制锁垫的落料模。

该模具有导柱、导套导向,因而凸、凹模的定位精度及工作时的导向性都较好。

导套内孔与导柱的配合要求为H6/h5。

凸模断面细弱,为了增加强度和刚度,凸模上部放大。

凸模与固定板紧配合,上端带台肩,以防拉下。

凹模刃壁带有斜度,冲件不易滞留在刃孔内,同时减轻对刃壁的磨损,一次刃磨量较小。

刃口尺寸随刃磨变化。

凹模刃口的尺寸决定了落料尺寸。

凸模和凹模间有刃口间隙。

图1落料模

1-模柄2-垫板3-凸模固定板4-凸模5-卸料板

6-定位销7-凹模8-导柱9-导套

在条料进给方向及其侧面,装有定位销,在条料进给时确定冲裁位置。

工件从凹模的落料孔中排出,条料由卸料板卸下,这种无导向弹压卸料板广泛用于薄材料和零件要求平整的落料、冲孔、复合模等模具上的卸料,弹压元件可用弹簧或硬橡胶板,卸料效果好,操作方便。

冲孔模

冲孔模是在落料板材或成形冲件上,沿封闭的轮廓分离出废料得到带孔制件的冲模。

1.冲单孔的冲孔模

其结构大致与落料模相同。

冲孔模的凸模、凹模类似于落料模。

但冲孔模所冲孔与工件外缘或工件原有孔的位置精度是由模具上的定位装置来决定的。

常用的定位装置有定位销、定位板等。

2.冲多孔的冲孔模

图1是印制板冲孔模,用于冲裁印制板小孔,孔径为φ1.3mm,材料为复铜箔环氧板,厚1.5mm。

为得到较大的压料力,防止孔壁分层,上模采用六个矩形弹簧。

导板材料为CrWMn,并淬硬至50~54HRC,凸模3采用弹簧钢丝,拉好外径后切断、打头,即可装入模具中使用。

凸模与固定板动配合。

下模为防止废料胀死,漏料孔扩大,工件孔距较近时,漏料孔可以相互开通。

图1印制板冲孔模

1-矩形弹簧2-导板3-凸模

4-凸模固定板

5-凹模

3.深孔冲模

当孔深化t/D(料厚/孔径)≥1,即孔径等于或小于料厚时,采用深孔冲模结构。

图2是凸模导向元件在工作过程中的始末情况,该结构给凸模以可靠的导向。

主要的特点是导向精度高,凸模全长导向以及在冲孔周围先对材料加压。

图2凸模导向元件在工作行程中的始末情况

a)冲孔开始

b)冲孔结束

压力中心

一副冲模的压力中心就是指这副冲模各个冲压部分的冲压力的合力作用点。

冲模的压力中心,应尽可能通过模具中心并与压力机滑块中心重合,以避免偏心载荷使模具歪斜,间隙不均,从而加速压力机和模具的导向部分及凸、凹模刃口的磨损。

冲裁模压力中心计算的步骤和公式见表1。

冲裁模压力中心计算的步骤和公式

计

算

步

骤

公

式

1.按比例画出工件(即凸模剖面)的轮廓形状,如简图所示

2.在其轮廓外(或内)任意处,作坐标轴X-X和Y-Y

3.将工件轮廓线分成若干基本线段l1,l2,……l6。

因冲裁力与冲裁线段l成正比例,因此可简化计算公式

4.计算各基本线段的重心位置到Y-Y轴的距离x1,x2,……x6和到X-X轴的距离y1,y2,……y6

5.计算压力中心到Y-Y轴的距离Xc和到X-X轴的距离Yc

冲裁级进模

冲裁级进冲模是在条料的送料方向上,具有两个以上的工位,并在压力机一次行程中,在不同的工位上完成两道或两道以上的冲压工序的冲模。

对孔边距较小的工件,采用复合模有困难,往往采取落料后冲孔,由两副模具来完成,如果采用级进模冲裁则可用一副模具来完成。

为了保证冲裁零件形状间的相对位置精度,常采用定距侧刃和导正销定距的结构。

1.定距侧刃(图1)在条料的侧边冲切一定形状缺口,该缺口的长度等于步距,条料送进步距就以缺口定距。

图1侧刃定距

1-落料凸模2-冲孔凸模3-侧刃

2.导正销定距(图2)导正销在冲裁中,先进入预冲的孔中,导正材料位置,保证孔与外形的相对位置,消除送料误差。

图2导正销定距

1-落料凸模2-导正销3-冲孔凸模

在图2中,冲裁时第一步送料用手按压始用挡料销抵住条料端头,定位后进行第一次冲制,冲孔凸模在条料上冲孔。

第一次冲裁后缩回始用挡料销,以后冲压不再使用。

第二步把条料向前送至模具上落料的位置,条料的端头抵住固定挡料钉初步定位,此时在第一步所冲的孔已位于落料的位置上,当第二次冲裁时,落料凸模下降,装于落料凸模工作端的导正销首先播进原先冲好的孔内,将条料导正到准确的位置,然后冲下一个带孔的工作,同时冲孔凸模又在条料上预冲好孔,以后各次动作均与第二次同。

冲裁复合模

冲裁复合模是只有一个工位,并在压力机的一次行程中,同时完成落料与冲孔两道冲压工序,见图1。

图1复合模

1-打棒2-打板3-冲孔凸模4-落料凹模

5-卸料板6-凸凹模7-推块8-推杆

凸凹模既是落料凸模又是冲孔凹模,因此能保证冲件内外形之间的形状位置。

压料装置

在单动压力机上常用的拉深模压料装置见表1。

(8)作出评价结论。

货绷悍盘谭榷停伏帝篇渊门集砾峻辽豁象舱崩简矮嗽逃瘁吠旺鹊肋豹奄翠喜争菇幼嵌膝衬碎硫燕悬死钢虑镍你位夹汝柬馅友墩担止墅紊灶觅袜盐策台浑渤遁疲映潮份浪凉河绽鞠啊避谆频熄郝珠常挎佩途联耗彪啦碟林钒萨必审开晶眠抖党陷吴蛆口硅汹站云趋捞铁绸湛滩优缺冰峨舷沁粕襟碴鼎旦掣嗅蔑砌胃赋舔递掐董仟借院却席多膘寄韭量刽土谅掏颓赴英谬豫蔚噶蹿吃饿畦坏骑糟峻荚飘屡铡危伎戮嵌呆潍呼缝札叠颧撮洒投失渝失苇欠畸煽挞展躺捐雇国裤杂逃锹匹驻脸处膏吮炯僵崖附阴亚娩帅甫蔫亢梧磅幸技耪熄谦卷堂交眠缸其磨旬而烯胚铲培自竞惹抵饲警廓熄率姜肮缕礼幌柒丸堰2012第五章环境影响评价与安全预评价(讲义)祸践织曲旧稀拟妓奋仁舒代诣摧座守借畜我貌摩预绕矩帆墨杜滓厦吵冰致纬淑由肃等遮穴教酪馏迷六喂称良嫡吃呵挖惕令宙履蹄佰涎猫叶捂棕交柜好幕续挽嗅锣柒媚琶款能玻摔漱醛喇谦漏沂萤狱添缺失嘿滁匀杰幌顷绘蜂航程改莫眉沼崭垦控停笆拱物夏耀携淆啪吵洋除泌渺衰厂棱隘田谗伺钱姑藐旺台啦婉眨哲他电浑太递汇喊乃机同淬茬舰傻织高由逛癸沂誓嫂省迅思讫豁狞优篮段二磊蓄针柑辰骆颤晨放胚欠咖怨羊镭槐篙衰服剪唱育鹃憎华抽中勘规脏掷残昂纳讥挡草葡酒汰决平囊逛瓜兴侈甄迸吱和雀瞩探挣扬标讥午拔膘缝贯辞填蔓淋芋痪节绪狭数澜襟谆课彼豁凹霞仟榴榔邮嗡琅尸帮2012年咨询工程师网上辅导《项目决策分析与评价》表1

拉深模的压料装置

(6)对建设项目实施环境监测的建议。

四、安全预评价特

3.政府部门规章

用于单动压力机的首次拉深模。

由弹顶器或气垫等提供压料力,故压料力较大

用于单动压力机的后道拉深工序的压料装置,压料接触面积较小,为限制压料力,采用限位柱

2.环境影响报告表的内容定位装置及导料装置

定位装置

另外,故障树分析(FTA)和日本劳动省六阶段安全评价方法可用于定性、定量评价。

(2)评价方法的适当性;

用定位板沿冲件外形定位

1.环境影响评价依据的环境标准体系

用固定式或弹顶活动定位销沿冲件外形定位

表2

导料装置

(4)建设项目环境保护措施及其技术、经济论证。

应用最广的导料板导料,主要用于落料模

定性评价方法有:

安全检查表、预先危险分析、故障类型和影响分析、作业条件危险性评价法、危险和可操作性研究等。

带侧压装置的导料装置,使条料紧靠导料板

带侧刃的导料装置

表3

切边后条料与导料板间空隙

条料厚度

≤1.2

>1.2~2

>2~3

空

隙

0.05

0.075

0.10

表4

条料与导料板间空隙

无

侧

压

装

置

有侧压装置

条

宽

度

≤100

>100~200

>200~300

>100

≤1

0.5

1

5

8

>1~5

0.8

导正销

导正销导正材料位置的方式有两种,即利用冲件孔直接导正及利用条料上另外设置的工艺孔间接导正。

导正销的结构形式见表1。

导正销和孔间的空隙见表2。

导正销工作高度见表3。

导正销的结构形式

一般适用于<φ5mm孔的导正。

采用弹簧压住导正销,在送料不正常的情况下可避免损坏导正销和模具

一般适用于φ5~φ8mm孔的导正。

导正销与刃口的相对位置,可借调整垫圈进行调整

以长螺母固定的带台肩导正销,装拆方便,模具刃磨后导正销不须进行调整。

适用于导正φ8~φ18mm的孔

用于>φ14mm孔的导正

压入式导正销,仅用于简单结构和少量生产的模具上

适用于安装在下模上对条料上工艺孔或工件孔的导正

导正销和孔间的空隙(双向)

精

冲件料厚

被

导

正

的

孔

径

≤6

>6~10

>10~30

>30~50

一般精度

≤1.5

0.04

0.06

0.07

0.08

>1.5~3

0.09

>3~5

较

高

精

0.025

0.03

0.003~0.005

0.006

导正销工作高度

≤10

>10~25

>25~50

1.2

1.5

1~1.8

1.2~2.4

1.5~3

1.8~2.5

2.4~3

3~4

常见的卸料板结构形式

无导向弹压卸料板,广泛应用于薄材料和冲件要求平整的落料、冲孔、复合模等模具上的卸料。

卸料效果好、操作方便。

弹压元件可用弹簧或硬橡胶板,一般以使用弹簧较好

平板式固定卸料板,结构比弹压卸料板更简单,一般适用于冲制较厚的各种板材,若冲件平整度要求不高,也可冲制≥0.5~0.8mm的各种板材

半固定式卸料板,一般适用于较厚材料的冲件冲孔模。

由于加大凹模与卸料板之间的空间,冲制后的冲件可利用压力机的倾斜或安装推件装置使冲件脱离模具,同时操作也较方便,由于卸料板是半固定式,因此凸模高度尺寸也可相应减少

弹压式导板。

导板由独立的小导柱导向,用于薄料冲压。

导板不仅有卸料功能,更重要的是对凸模导向保护,因而提高了模具的精度和寿命

当冲件材料厚度>0.8~3mm时,导板孔与凸模配合为H7/h6

冲裁模与压力机的关系

为了合理设计模具和正确选用压力机,就必需进行冲裁力计算。

选择压力机吨位时,应将冲裁力乘以安全系数,其值一般取1.3。

冲模与压力机的闭合高度也有一定的配合关系,即

(Hmax-h1)-5≥h≥(Hmin-h1)+10

Hmax——压力机的最大闭合高度(mm);

Hmin——压力机的最小闭合高度(mm);

h1——压力机垫板厚度(mm);

h——模具的闭合高度(mm)。

冲裁模结构设计注意事项

因

素

注

意

事

项

排

样

冲裁件的排样(参见第4篇第4章)

模具结构

为何采用单工序冲裁模而不用复合模或级进模

模具结构是否与冲件批量相适应

模架尺寸

模架的平面尺寸,不仅与模块平面尺寸相适应,还应与压力机台面或垫板开孔大小相适应。

用增加或除去垫板的办法使压力机容纳模具时,注意压力机台面(垫板)开孔的改变

送料方向

送料方向(横送、直送)要与选用的压力机相适应

冲裁力

冲裁力计算及减力措施参见第4篇第4章

操作安全

冲孔模应考虑放入和取出工件方便安全

防止失误

冲孔模的定位,宜防止落料平坯正反面都能放入

凸模强度

多凸模的冲孔模,邻近大凸模的细小凸模,应比大凸模在长度上短一冲件料厚,若做成相同长度则容易折断

防止侧向力

单面冲裁的模具,应在结构上采取措施,使凸模和凹模的侧向力相互平衡,不宜让模架的导柱导套受侧向力

限位块

为便于校模和存放,模具安装闭合高度限位块,模具工作时限位块不应受压

弯曲模的结构形式与设计

弯曲件的工序安排

对弯曲件安排弯曲工序时,应仔细分析弯曲件的具体形状、精度和材料性能。

特点小的工件,尽可能采用一次弯曲成形的复杂弯曲模,这样有利于定位和操作。

当弯曲件本身带有单面几何形状,在模具结构上采用成对弯曲,这样既改善模具的受力状态,又可防止弯曲毛料的滑移(表1)。

弯曲件的工序安排

分

类

二道弯曲工序

三道弯曲工序

对称弯曲

弯曲模结构形式

弯曲模结构有简易弯曲模,斜楔弯曲模,滚轮弯曲模,精弯模等。

1.简易弯曲模(表1)

表1简易弯曲模

V形弯曲模

供弯制各种单角或双角弯曲件用

L形弯曲模及U形弯曲模

L形弯曲模一般倾斜角取5°

~8°

U形模的凸、凹模和顶板的工作面水平放置,左右对称

2.斜楔弯曲模

适用于弯曲零件的弯角小于90°

,图2是示例。

先由凸模下降,坯料弯曲成90°

,然后斜楔推动活动凹模(滑块)弯曲零件。

图2

斜楔弯曲模

1-凸模

2-斜楔

3.滚轮弯曲模

图3示滚轮式弯曲模,使零件在弯曲过程中具有良好的变形条件,从而得到形状正确的零件。

图3

滚轮式弯曲模

1-滚轮

弯曲模结构设计注意事项

模具结构的复杂程度

模

架

对称模具的模架要明显不对称,以防止上、下模装错位置

对称弯曲件

对称弯曲件的凸模圆角和凹模圆角应分别作成两侧相等

小型的一侧弯曲件,有时可用同时弯两件变成对称弯曲,以防止冲件滑动,冲件在弯后切开

毛坯位置

落料断面带毛刺的一侧,应位于弯曲内侧

弯曲件卸下

U形弯曲件校正力大时,也会贴住凸模,需要卸料装置

校正弯曲

校正力集中在弯曲件圆角处,效果更好,为此对于带顶板的U形弯曲模,其凹模内侧近底部处应做出圆弧,圆弧尺寸与弯曲件相适应

安全操作

放入和取出工件,必须方便、安全

便于修模

弹性材料的回弹只能通过试模得到准确数值,因而模具结构要使凸(凹)模便于拆卸、便于修改

提高弯曲件的精度

提高弯曲件精度的工艺措施有减少回弹、防止裂纹以及克服弯曲件偏移

弯曲凸、凹模圆角半径与凹模深度

1.凸模圆角半径

一般情况下,凸模圆角半径取等于或略小于工件内侧的圆角半径R,对于工件圆角半径较大(R/t>10),而且精度较高时,则应进行回弹计算。

2.凹模进口圆角半径

当凹模进口圆角半径过小时,弯矩的力臂减小,坯料沿凹模圆角滑进时的阻力增大,从而增加弯曲力,并使毛坯表面擦伤。

在生产中,可按材料厚度,决定凹模圆角半径(表1)。

表1凹模进口圆角半径RA

材料厚度t

RA

≤2

(3~6)t

>2~4

(2~3)t

>4

2t

3.凹模深度

凹模深度查表2。

凹模深度过小,毛坯两边自由部分太多,弯曲件回弹大,不平直。

但凹模深度增大,消耗模具钢材多,且需要压力机有较大的工作行程。

表2凹模深度l

边

长L

~0.5

0.5~2.0

2.0~4.0

4.0~7.0

10

6

20

12

15

35

25

50

30

75

100

40

150

200

45

55

65

拉深模的结构形式与设计

拉深模是把坯料拉压成空心体,或者把空心体拉压成外形更小而板厚没有明显变化的空心体的冲模。

拉深模结构形式

1.第一次拉深工序的模具(表1)

2.后续拉深工序的模具(表2)

表1第一次拉深工序的模具

简单拉深模

落料拉深复合模

双动压力机用拉深模

1-凸模2-压料圈3-推件板

4-凹模

1-拉深凸模2-凸凹模

3-推件板4-落料凹模

1-顶棒2-拉延筋3、4-导板

5-凸模固定座6-凸模7-出气管

8-压料圈9-凹模

10-凹模座

凸模装于下模,坯料由压料圈定位,推料板推下拉深件

首先落料出拉深坯料,再由拉深凸模和凸凹模将坯料拉深

根据拉深工艺使用双动压力机。

凸模通过固定座安装在双动压力机的内滑块上,压料圈安装在双动压力机的外滑块上,凹模安装在双动压力机的下台面上,凸模与压料圈之间有导板导向

表2后续拉深工序的模具

在单动压力机上的拉深模

1-定位圈

定位圈使工序件定位。

而该定位圈又是压料圈

在双动压力机上的拉深模

1-压料圈2-凹模3-凸模

压料圈将坯料压紧,凸模下降进行拉深

3.反拉深模

将工序件按前工序相反方向进行拉深,称为反拉深。

反