化工工艺学教案.docx

《化工工艺学教案.docx》由会员分享,可在线阅读,更多相关《化工工艺学教案.docx(82页珍藏版)》请在冰点文库上搜索。

化工工艺学教案

化工工艺学教案

(无机部分)

学院、系:

化学与制药工程学院

任课教师:

授课专业:

化学工程与工艺

课程学分:

课程总学时:

64

课程周学时:

4

年月日

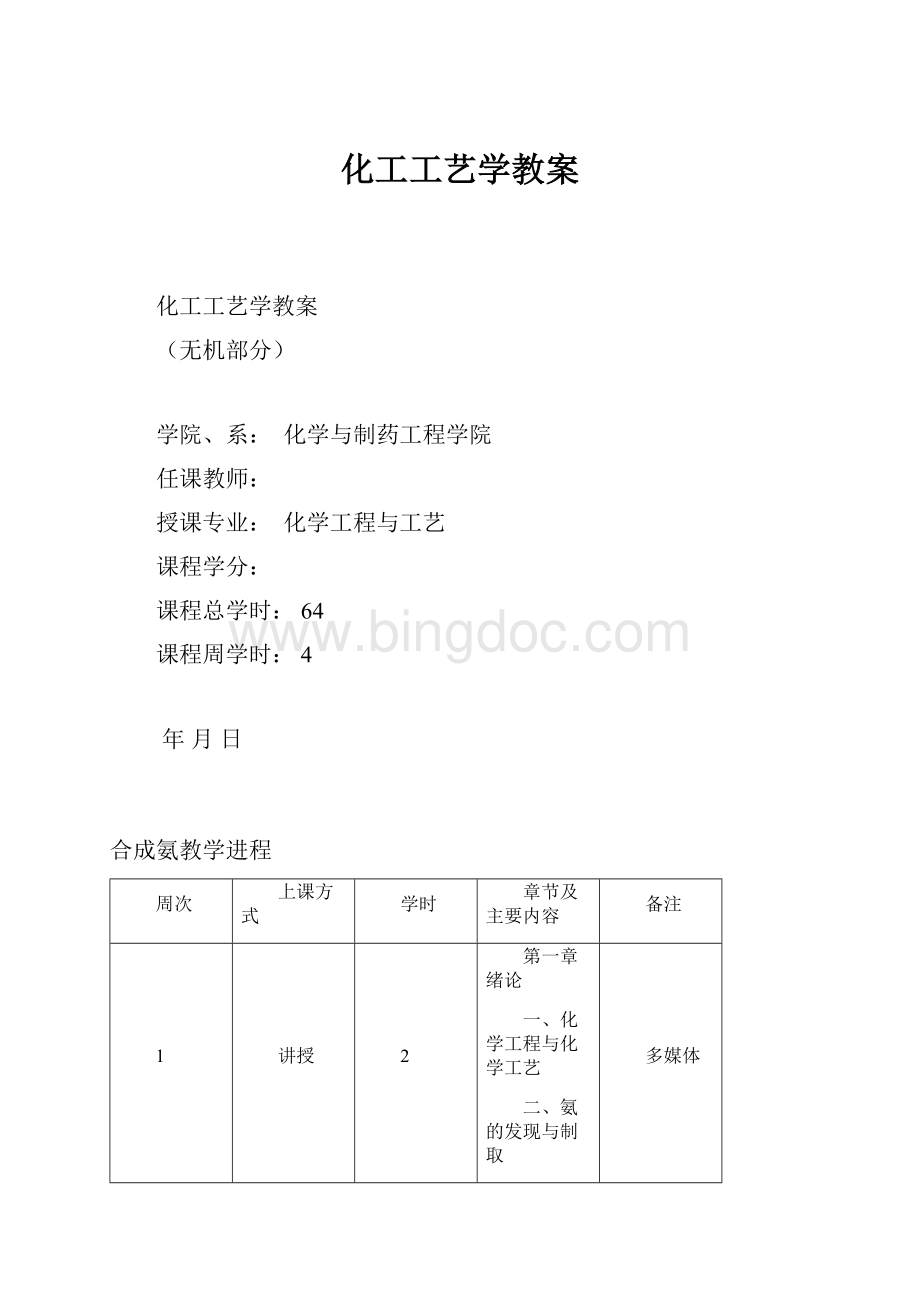

合成氨教学进程

周次

上课方式

学时

章节及主要内容

备注

1

讲授

2

第一章绪论

一、化学工程与化学工艺

二、氨的发现与制取

三、合成氨的原料

四、氨的生产工艺分类

五、氨生产技术的发展

六、氨合成工业的发展方向

七、氨的性质和用途

多媒体

2

讲授

4

第二章原料气的制取

第一节 煤气化制取氨合成气的基本原理

第二节、煤气化的工业方法

第三节、间歇制气过程及工艺条件

第四节、煤气化工艺流程及存在的问题

第五节、水煤浆加压气化制气技术

第六节灰熔聚流化床制气技术

第七节烃类蒸汽转化法

7

讲授

4

第三章硫化物的脱除

第一节脱硫概述

第二节湿式氧化法脱硫

第三节对苯二酚氨水液相催化法

第四节栲胶法脱硫

第五节脱硫主要设备

第六节干法脱硫

8

讲授

4

第四章一氧化碳变换

第一节一氧化碳变换的基本原理

第二节变换催化剂

第三节工艺流程

第四节主要设备

第五节多段变换炉温度曲线

第六节变换系统的热能回收

9

讲授

3

第五章二氧化碳的脱碳

第一节 二氧化碳的脱除概述

第二节氨水中和法脱除二氧化碳

第三节热碳酸钾法脱除二氧化碳

第四节主要设备

第五节NHD脱碳

6

讲授

4

第六章原料气的精制

第—节铜氨液洗涤法

第二节第—节甲烷化法

第三节

第三节深冷分离法

8

讲授

4

第七章:

氨合成

第—节氨合成原理及热力学基础

第二节氨合成催化剂

第三节氨合成工艺条件

第四节氨的分离及氨合成流程

第五节主要设备

9

讲授

2

第八章:

尿素生产简介

第九章烧碱生产简介

河北科技大学教案用纸

上次课复习:

本次课题(或教材章节题目):

第一章绪论

教学要求:

了解氨的生产发展历程和氨的性质及用途,掌握气态烃蒸汽转化法制取合成氨原料气的原理、工艺条件的制定原则。

重点:

1、氨的性质,氨合成工业的发展:

单系列、大型化、生产规模、生产能力、劳动强度。

2、气态烃蒸汽转化法的原理、工艺条件、主要设备。

难点:

1、氨与空气或氧的混合物在一定浓度范围能够发生爆炸,有饱和水蒸气存在时,氨-空气混合物的爆炸界限较窄。

2、气态烃蒸汽转化法的原理和工艺条件的制定。

教学手段及教具:

多媒体

讲授内容及时间分配:

学习本课程的意义及要求3分钟

一、氨的发现与制取4分钟

二、合成氨的原料2分钟

三、氨的生产工艺分类4分钟

四、合成氨生产的进展4分钟

五、我国氨合成工业发展4分钟

六、氨的性质和用途5分钟

七、健康危害和导致后果3分钟

课后作业

1对本课程的学习有哪些意见和建议?

参考资料

《合成氨》河北化工学校程桂花

《合成氨与甲醇》赵育祥

《合成氨工艺与节能》张成芳

《无机化工工艺学

(一)合成氨》陈五平

《合成氨工学第一第三卷》姜圣阶

《甲醇生产工艺与操作》杨福升齐淑芳

《甲醇的生产》孟广铨黄裕培

《尿素生产工艺与操作(中级本)》陈观平赵元凯

河北科技大学教案用纸

第一章绪论

一、氨的发现与制取

氨是在1754年由普里斯特利(Priestey)发现的。

但直到本世纪初哈伯(Haber)等人才研究成功了合成氨法,1913年在德国奥保(OPPau)建成世界上第一座合成氨厂。

1909年.哈伯用俄催化剂,在17.5-20.0MPa和500-600温度下获得6%的氨,即使在高温高压条件下,氢氮混合气每次通过反应器也只有小部分转化为氨,为了提高原料利用率,哈伯提出氨生产工艺为

(1)采用循环方法;

(2)采用成品液氨蒸发实现离开反应器气体中氨的冷凝分离,(3)用离开反应器的热气体预热进入反应器的气体,以达到反应温度。

在机械工程师伯希(Bosch)的协助下,1910年建成了80g。

h-1的合成氨试验装置。

1911年,米塔希〔M心asch)研究成功了以铁为活性组分的氨合成催化剂,这种催化剂比饿催化剂价廉、易得、活性高且耐用,至今,铁催化剂仍在工业生产中广泛应用。

1912年,在德国奥堡巴登苯胺纯碱公司建成一套日产30t的合成氨装置。

1917年,另一座日产90t的合成氨装置也在德国洛伊纳建成投产。

合成氨方法的研究成功,不仅为获取化合态氮开辟了广阔的道路,而且也促进了许多科技领域(例如高压技术、低温技术、催化、特殊金属材料、固体燃料气化、烃类燃料的合理利用等)的发展。

二、合成氨的原料

空气:

氮气的来源

水:

氢气的来源。

燃料:

天然气、煤、焦炭、石油炼厂气、焦炉气、石脑油等是氢气来源的原料。

三、合成氨的主要生产过程和生产工艺分类

合成氨的生产过程包括三个主要步骤。

第一步是原料气的制备。

制备含氢和氮的原料气可同时制得氮、氢混合气。

氮气主要来源于空气。

用空气制氮气,多用以下两种方法:

1、化学法:

在高温下,以固体燃料煤、焦炭)液体烃和气体烃与空气作用,以燃烧除去空气中的氧,剩下的氮即可作为氮氢混合气中的氮。

2、物理法:

将空气冷却至低温(一170一一190C)使之液化,再利用氮气和氧气沸点的不同进行分离,可得到纯度较高的氢气和氧气。

氢气来源于水和含有碳氢化合物的各种燃料。

工业上普通采用焦炭、煤、天然气、轻油、重油等燃料,在高温下与水蒸汽反应的方法制氢。

电解水可直接得到氢气,但耗电量大,成本高,很少用。

焦炉气和石油加工废气中含有大量的氢,用深度冷冻的方法除去其他组分,亦可得到氢气。

(一)以煤为原料的合成氨流程

我国以煤为原料的中型合成氨厂多数采用60年代开发的三催化剂净化流程,即采用脱琉、低温变换和甲烷化三种催化剂来净化气体。

而以煤为原料的小型合成氨厂则采用碳化工艺流程。

用浓氨水脱除二氧化碳,生成的碳孩氢铵经结晶、分离后即为产品。

(二)以天然气为原料的合成氨流程

天然气、炼厂气等气体原料制氨的工艺流程。

使用了七、八种催化剂,需要有高净化度的气体净化技术配合。

例如,使用钴钼加氢催化剂和氧化锌脱硫剂,可以把天然气中的硫的含量体积分数脱除到ppm以下,不仅保护了转化催化剂,而且也为使用耐硫性能较差的低变催化剂创造了条件。

再通过高净化度的脱碳方法,可使气体中一氧化碳和二氧化碳的体积分数总和小于o.7%。

这样就能采用甲烷化法将气体中残余的一氧化碳和二氧化碳体积分数之和降到(5—10)×10-6。

(三)以重油为原料制氨流程

以重油为原料制氨时,采用部分氧化法造气。

从气化炉出来的原料气先清除炭黑,经一氧化碳耐硫变换、低温甲醇洗和液氮洗,再压缩、合成得到氨。

该流程中需设置空分装置.提供氧气供油气化,氮气用于液氮洗涤脱除残余一氧化碳等组分.

四、合成氨生产的进展4分钟

20世纪50年代,由于天然气、石油资源大量开采,为台成氨提供了丰富的原料.促进了世界合成氨工业的迅速发展。

以廉价的天然气、石脑油和重油来代替固体原料生产合成氨,从工程投资、能量消耗和生产成本来看具有显著的优越性。

起初,各国将天然气作为原料。

随着石脑油蒸汽转化催化剂的试制成功,缺乏天然气的国家开发了以石脑油为原料的生产方法。

20世记60年代以后,开发了多种活性好的新型催化剂.能量的回收与利用更趋合理。

大型化工程技术等方面的进展,促进了合成氨工业的高速度发展,引起f合成氨装置的重大变革,其主要内容包括以下几个方面

(一)单系列大型化

由于受高压设备制做的约束,30世纪50年代以前,氨合成塔单塔最大生产能力为200t。

d-1,60年代初期也仅为400t.d-1。

因此,对于规模大的氨厂,就需要若干个平行的系列装置。

若能提高单系列装置的生产能力,就可以减少平行的系列数,有利于提高经济效益。

1966年,美国凯洛格(Kell088)公司建成1000t.d-1单系列合成氨装置,实现了合成氨工业的一次重大突破。

由于大型氨厂具有投资省、成本低、能量利用效率高、占地少、劳动生产串高的特点,从20世纪60年代中期开始,世界上新建的以气态和液态烃类为原料的大型氨厂,大都采用单系列的大型装置。

的装置,目前世界上最大的合成氨装置能力为1800t.d-1。

(二)热能综合利用

合成氨为高能耗过程,20世纪60年代以前,以天然气为原料的合成氨厂,每吨氨耗电1000kw.h左右。

随着装置的大型化和蒸汽透平驱动的高压离心式压缩机研制成功,在工艺设计中把生产产品和生产动力结合起来,利用系统余热生产高压蒸汽,经汽轮机驱动离心式压缩机泵,乏汽作为工艺蒸汽相加热介质,使能耗大大下降,每吨氛耗电仅6kw.h左右。

(三)高度自动化

大型合成氨厂为单系列装置,设备都是单台,尺寸较大。

20世纪60年代,将全流程控制点的二次仪表全部集中于主控室显示并监视控制。

进入70年代后,计算机技术应用于合成氨生产过程,操作控制上产生了飞跃。

大型合成氨厂基本都采用集散控制系统(简称Dcs)。

五、我国氨合成工业的发展:

4分钟

我国合成氨工业的发展是从建设中型氨厂开始的。

50年代初,在恢复、扩建老厂的同时,从前苏联引进三套以煤为原料的年产50kt的合成氨装置,后又试制成功了高压往复式压缩机和氨合成塔.我国具有生产和发展合成氨的能力。

70年代后,小氮肥厂经历了原料、扩大生产能力、节能降耗、以节能为中心的设备定型化、技术上台阶等五个阶段的改造,部分企业达到吨氨能耗4L87GJ的水平。

现在,全国有八百多家小氮肥厂,1995年氨产量l619Mt,占全国总产量的58.64%。

目前,对小氮肥企业的改造重点是抓好规模、品种、技术、产业等方面的结构调整。

主要内容为:

不断向经济规模发展;逐步增加高浓度氮肥及复混肥的比重;通过新技术开发、节能降耗提高技术水平;将小氮肥企业建成农化服务中心,成为生产化肥和专用复混肥的基地、发展精细化工及其他化工产品为主的小化工基地、城镇煤气和热力供应基地。

我国大型合成氨厂是在70年代中期开始建设的。

随着农业生产对化肥需求量的日益增长和我国石油、天然气资源的大规模开发,1973年开始,从美国、荷兰、日本、法国引进了L3套年产300kt合成氨的成套装置。

艾巾以天然气为原料的10套,以石脑油为原料的3套。

1978年又引进了3套以重油为原料、1套以煤为原料的年产300kI合成氛的装置。

这些引进大型合成员装置的建成投产,不仅较快地增加了我国合成员的产量.而且提高了合成员工业的技术水平和管理水平,也缩小了与世界先进水平的差距。

除已建成的二十多套大型合成员装置外,考虑到我国是农业大国,化肥需求量逐年增长,在“九五”期间将充分利用我国的天然气和煤炭资源,再建成一批大型合成氨装置,并在一些资源丰富的地区形成合成氨生产基地。

新建的大、中型合成氨装置要达到经济规模,最小规模为;以天然气为原料合成氨年产量为200一300kt,以煤为原料合成氨年产量为80kt。

新建装置原则上国内自行设计制造,立足于国产化。

六、氨的性质和用途

(一)物理性质

在常温常压下,氨是有强烈刺激性臭味的无色气体。

能灼伤皮肤、眼睛、呼吸道粘膜。

氨有强烈的毒性,若空气中含有o.5%(体积)的氨,就能使人在几分钟内窒息而死。

在标准状态下,相对密度为o.5971.(空气=1.0),临界温度为132。

4℃,临界压力为11.22MPa,沸点为一33.35℃,冰点为一77.7℃。

氨是一种可燃性气体,自燃点为630℃,故一般较难点燃。

氨与空气或氧的混合物在一定浓度范围能够发生爆炸,爆炸下限15.7%,上限27.4%。

有饱和水蒸气存在时,氨-空气混合物的爆炸界限较窄。

氨易被液化,在常压下将氨冷却到一334℃,或在常温下将其加压到o.7一o.8MPa,氨就凝结成无色的液体,同时放出大量的热。

液氨相对密度为o.667(20℃)。

如果人体与液氨接触,则会被严重冻伤。

液氨很易气化,降低压力就急剧蒸发,并吸收大量的热,故常用作制冷剂。

氨极易溶于水,溶解时放出大量的热,可生产含氨15—30%(质量)的商品氨水。

(二)化学性质

氨与酸或酸酐可以直接作用,生成各种铵盐。

如

氨与二氧化碳作用生成氨基甲酸胺,脱水成尿素,

用途:

⏹用于制造化学肥料如尿素、硝酸铵、硫酸铵、碳酸氢铵、磷酸铵等。

⏹作为生产其他化工产品的原料如硝酸、硝酸盐、铵盐、氰化物等无机物。

⏹用来制造胺、磺胺、腈等有机物。

⏹用于高科技原料如生产甘油等。

⏹用于制冷剂。

七、健康危害和导致后果3分钟

氨对上呼吸道有刺激和腐蚀作用,高浓度时可危及中枢神经系统,还可通三叉神经末梢的反射作用而引起心脏停博和呼吸停止。

人对氨的嗅觉阈为0.5~1mg/m3,浓度50mg/m3以上鼻咽部有刺激感和眼部灼痛感,500mg/m3以上短时内即出现强烈刺激症状,1500mg/m3以上可危及生命,3500mg/m3以上可即时死亡。

国家卫生标准为30mg/m3。

对粘膜有刺激作用,高浓度可造成组织溶解坏死,也可引起反射性呼吸停止。

急性中毒者出现流泪、咽痛、声音嘶哑、咳嗽等,眼结膜、鼻粘膜、咽部充血、水肿,胸部x线征象符合支气管炎或支气管炎。

中度中毒,出现呼吸困难;严重者可发生中毒性肺水肿,或有呼吸窘迫综合症,激烈咳嗽、咯大量血、休克等。

液氨或高浓度氨可致眼灼伤;液氨可致皮肤灼伤。

急救处理原则:

迅速将患者移至空气新鲜处,合理吸氧,解除支气管痉挛,维持呼吸、循环功能,立即用2%硼酸液或清水彻底冲洗污染的眼或皮肤;为防治肺水肿应卧床休息,保持安静,根据病情及早、足量、短期应用糖皮质激素,在病程中应严密观察以防病情反复,注意窒息或气胸发生,预防继发感染,有严重喉头水肿及窒息预兆者宜及早施行气管切开,对危重病员应进行血气监护。

注意眼、皮肤灼伤的治疗。

河北科技大学教案用纸

上次课复习:

本次课题(或教材章节题目):

第二章章原料气的制取

教学要求:

掌握气态烃(甲烷)蒸汽转化法制取合成氨原料气的原理。

熟悉:

熟悉流程的基本组成;工艺条件的分析;主要设备。

了解:

两段转化的工艺目的。

重点:

1、烃类(甲烷)蒸汽转化制气方法。

2、气态烃蒸汽转化法的原理、平衡组成、工艺条件、主要设备。

难点:

1、氨与空气或氧的混合物在一定浓度范围能够发生爆炸,有饱和水蒸气存在时,氨-空气混合物的爆炸界限较窄。

2、气态烃蒸汽转化法的原理和工艺条件的制定。

教学手段及教具:

多媒体

讲授内容及时间分配:

气态烃蒸汽转化:

一、烃类蒸汽转化的原料

二、合成氨对原料气的要求

三、化学反应及化学平衡

四、影响甲烷蒸汽转化反应平衡组成的因素

五、反应机理(反应的微观步骤)

六、六、催化剂

七、工艺条件

八、工艺流程

九、主要设备

课后作业

1简述氨的性质和用途?

2以气态烃为原料制取合成氨原料气的方法有哪几种?

每种方法的原理和特点是什么?

3镍催化剂在使用之前为什么要进行还原?

已还原的镍催化剂若与空气接触

为何要进行钝化?

4什么是析炭现象?

有何危害?

如何防止析炭?

发生析炭后应如何处理?

5甲烷蒸汽转化为什么要分两段转化?

二段转化炉所发生的主要化学反应有哪些?

6在甲烷蒸汽转化过程中,确定操作压力、温度、水碳比和空速的依据分别是什么?

参考资料

《合成氨》河北化工学校程桂花

《合成氨与甲醇》赵育祥

《合成氨工艺与节能》张成芳

《无机化工工艺学

(一)合成氨》陈五平

《合成氨工学第一-----第三卷》姜圣阶

《甲醇生产工艺与操作》杨福升齐淑芳

《甲醇的生产》孟广铨黄裕培

《尿素生产工艺与操作(中级本)》陈观平赵元凯

*

河北科技大学教案用纸

第二章原料气的制取

第一节烃类蒸汽转化法

一、烃类蒸汽转化的原料

气态烃包括天然气、油田气、炼厂气、焦炉气及裂化气等;液态烃包括原油、轻油和重油。

其中除原油、天然气和油田气是地下药藏的天然矿外,其余皆为石油炼制工业、炼焦工业和基本有机合成工业的产品。

二、合成氨对原料气的要求

氢氮比3:

1

甲烷含量小于0.5%

有害物质少

三、化学反应及化学平衡

在蒸汽转化过程中,各种烃类主要进行如下反应:

甲烷蒸汽转化反应:

四、工艺条件

(1)水碳比,表示转化操作所用的工艺蒸汽量。

在约定条件下,水碳比愈高,甲烷平衡含量愈低。

(2)温度烃类蒸汽转化是吸热的可逆反应,温度增加,甲烷平衡含量下降。

反应温度每降低10℃,甲烷平衡含量约增加1-1.3%

(3)压力烃类蒸汽转化为体积增大的可逆反应,增加压力,甲烷平衡含量也随之增大。

(4)二段转化的空气量:

加入空气量的多少,可从二段炉出口温度上反映出来,但不能它来控制炉温和出口甲烷含量的手段。

因为空气量的加入有合成反应的氢氮比决定。

(5)二段出口甲烷含量:

二段炉出口残余甲烷每降低0.1%,合成氨产量可增加1.1-1.4%。

一般控制在0.2-0.4%。

五、反应机理(反应的微观步骤)

在催化剂的表面,甲烷转化的速度比甲烷分解的速度快的多,中间产物中不会有碳生成。

其机理为在催化剂表面甲烷和水蒸气解离次甲基成和原子态氧,在催化剂表面被吸附并互相作用,最后生成CO、CO2和H2。

六、催化剂

甲烷蒸汽转化是吸热的可逆反应,提高温度对化学平衡和反应速度均有利。

但无催化剂存在时,温度1000℃反应速度还很低。

因此,需要采用催化剂以加快反应速度。

由于烃类蒸汽转化是在高温下进行的,并存在着析炭问题,因此,除了要求催化剂有高活性和高强度外,还要求有较好的耐热性和抗析炭性。

1.催化剂的组成

(1)活性组分和促进剂在元素周期表上第Ⅷ族的过渡元素对烃类蒸汽转化部有活性,但从性能和经济上考虑,以镍为最佳。

在镍催化剂中,镍以氧化镍形式存在,含量约为4%一30%:

使用时还原成金属镍。

金属镍是转化反应的活性组分,一般而言,镍含量高,催化剂的活性高。

一段转化催化剂要求有较高的活性,良好的抗忻炭性,必要的耐热性能和机械强度。

为了增加催化剂的活性,一段转化催化剂中镍含量较高。

二段转化催化剂要求有更高的耐热性和耐磨性,因此,镍含量较低。

为增加抗析炭能力加入促进剂,镍催化剂的促进剂有氧化铝、氧化镁、氧化钾、氧化钙、氧化铬、氧化钡和氧化钛等。

(2)镍催化剂的载体镍催化剂中的载体应具有分散和稳定活性组分微晶的作用。

对蒸汽转化催化剂,由于操作温度很高,镍微晶易于熔解而长大。

金属镍的熔点为1445℃,烃类蒸汽转化温度都在熔点温度的一半以上,分散的镍微晶在这样高的温度下很容易互相靠近而熔结。

这就要求载体能耐高温,并且有较高的机械强度。

所以,转化催化剂的裁体都是熔点在2000℃以上的难熔的金属氧化物或耐火材料。

2.催化剂的还原

转化催化剂大都是以氧化镍形式提供的,使用前必须还原成为具有活性的金屑镍,其反应为

工业生产中,一般都不采用纯氢气还原,而是通入水蒸气和天然气的混合物,只要催化剂局部地方有微弱活性并产生极少量的氢,就可进行还原反应,还原的镍立即具有催化能力而产生更多的氢。

为使顶部催化剂得到充分还原,也可以在天然气中配入—些氢气。

还原了的催化剂不能与氧气接触,否则会产生强烈的氧化反应、即

如果水蒸气中含有1%的氧气,就可产生130的温升,氮气中含1%的氧气则会造成165c的温升。

所以在停车催化剂需氧化时,应严格控制载气中氧的含量,还原态的镍在高于200时不得与空气接触。

3.催化剂的中毒与再生

当原料气中含有硫化物、砷化物、氯化物等杂质时,都会使催化剂中毒而失去活性。

催化剂中毒分为暂时性中毒和永久性中毒。

暂时性中毒,即催化剂中毒后经适当处理仍能恢复其活性。

水久性中毒是指催化剂中毒后,无论采取什么措施,再也不能恢复活性。

镍催化剂对硫化物十分敏感,不论是无机硫还是有机硫化物都能使催化剂中毒。

硫化氢能与金属镍作用生成硫化镍而使催化剂失去活性。

原料气中的有机硫能与氢气或水蒸气作用生成硫化氢,而使镍催化剂中毒。

中毒后的催化剂可以用过量蒸汽处理,并使硫化氢含量降到规定标准以下,催化剂的活性就可以逐渐恢复。

为了确保催化剂的活性和使用寿命,要求原料气中总硫含量的体积分数小于o.5×10-6。

氯及其化合物对镍催化剂的毒害和琉相似,也是暂时性中毒。

一般要求原料气中含氯的体积分数小于o.5×10☆。

氯主要来源于水蒸气,因此,在生产中要始终保持锅炉给水质量。

砷中毒是不可逆的永久性中毒,微量的砷都会在催化剂上积累而使催化剂逐渐失去活性。

七、工艺条件

防止析碳的原则

第一,应使转化过程不在热力学析碳的条件下进行,这就是用量提高到大于理论最小水碳比,是保证不会使炭黑生成的前提。

第二,选用适宜的催化剂并保持活性良好以避免进入动力学可能析碳区。

对于含有易折碳组分烯烃的炼厂气以及石脑油的蒸汽转化操作,要求催化剂应具有更高的抗析碳能力。

第三,选择适宜的操作条件,例如:

含烃原料的预热温度不要太高,当催化剂活性下降时可适当加大水碳比或减少原料的流量。

第四,检查转化管内是否有积碳,可通过观察管壁颜色,如出现“热斑、热带”、转化管内阻力增加,可帮助判断。

第五,当洗碳较轻时,可采用降压、减量,提高水碳比的方法除碳。

八、工艺流程

九、主要设备

一段转化炉:

二段转化炉

河北科技大学教案用纸

上次课复习:

氨的性质和烃类蒸汽转化法制取原料气的原理及其特点,

本次课题(或教材章节题目):

第二节固体燃料气化法

教学要求:

掌握固体燃料气化法生产煤气的方法、原理,工艺指标的确定原则;间歇制气的工艺循环和工艺特点,知道间歇法制半水煤气为什么要把一个制气循环分成若干步骤;了解提高制气效率,减低煤耗的措施。

重点:

半水煤气的制取

难点:

半水煤气生产的特点

教学手段及教具:

讲授内容及时间分配:

第二节:

固体燃料的气化

一、概述

二、基本概念

三、造气对煤质的基本要求

四、煤气化的基本原理

(一)、煤的气化过程

(二)、煤气化的工业方法

五、气化炉类型

第三节半水煤气的制取

一燃料层的分区

二:

化学反应

三、半水煤气生产的特点

四制气过程

五气化效率

六工艺条件

七工艺流程

八间歇、连续法造气对比

九节能措施

课后作业

1工业煤气有哪几种?

组成如何?

2固体燃料气化制取合成氨原料气的方法有那几种?

各有什么特点?

3间歇法制半水煤气为什么要把一个制气循环分成若干步骤?

4什么是吹风效率?

如何提高吹风效率?

5.什么是制气效率?

如何提高制气效率?

6.简述评价间歇式制半水煤气工艺条件优劣的原则。

对炉温、料层高度、循环时间的分配等几个工艺条件的选择进行分析。

7.间歇式制半水煤气工艺流程的设置原则有哪几点?

对中型厂的UGI流程与小型厂的节能型流程的异同点进行比较。

8煤气发生炉的结构如何?

参考资料

同上

河北科技大学教案用纸

第二节固体燃料气化法

一、概述

固体燃料(煤、焦炭或水煤浆)气化:

用氧或含氧气化剂对其进行热加工,使碳转变为可燃性气体的过程。

气化所得的可燃气体称为煤气,进行气化的设备称为煤气发生炉。

二、基本概念

1、煤的固定碳;固体燃料煤除去灰分、挥发分、硫分和水分以外,其余的可