第5章布置与配管.docx

《第5章布置与配管.docx》由会员分享,可在线阅读,更多相关《第5章布置与配管.docx(25页珍藏版)》请在冰点文库上搜索。

第5章布置与配管

第5章布置与管道

5.1设计范围与分工

本设计为云南云天化国际化工股份有限公司云峰分公司30万吨/年合成氨节能技

改项目装置的布置与管道设计,设计采用新建与原厂部分管道统一考虑,结合本项目的

特点合理布置。

工艺装置设计范围包括空分装置、煤气化装置、净化装置、合成装置及配套的公用工程、辅助工程和系统工程等。

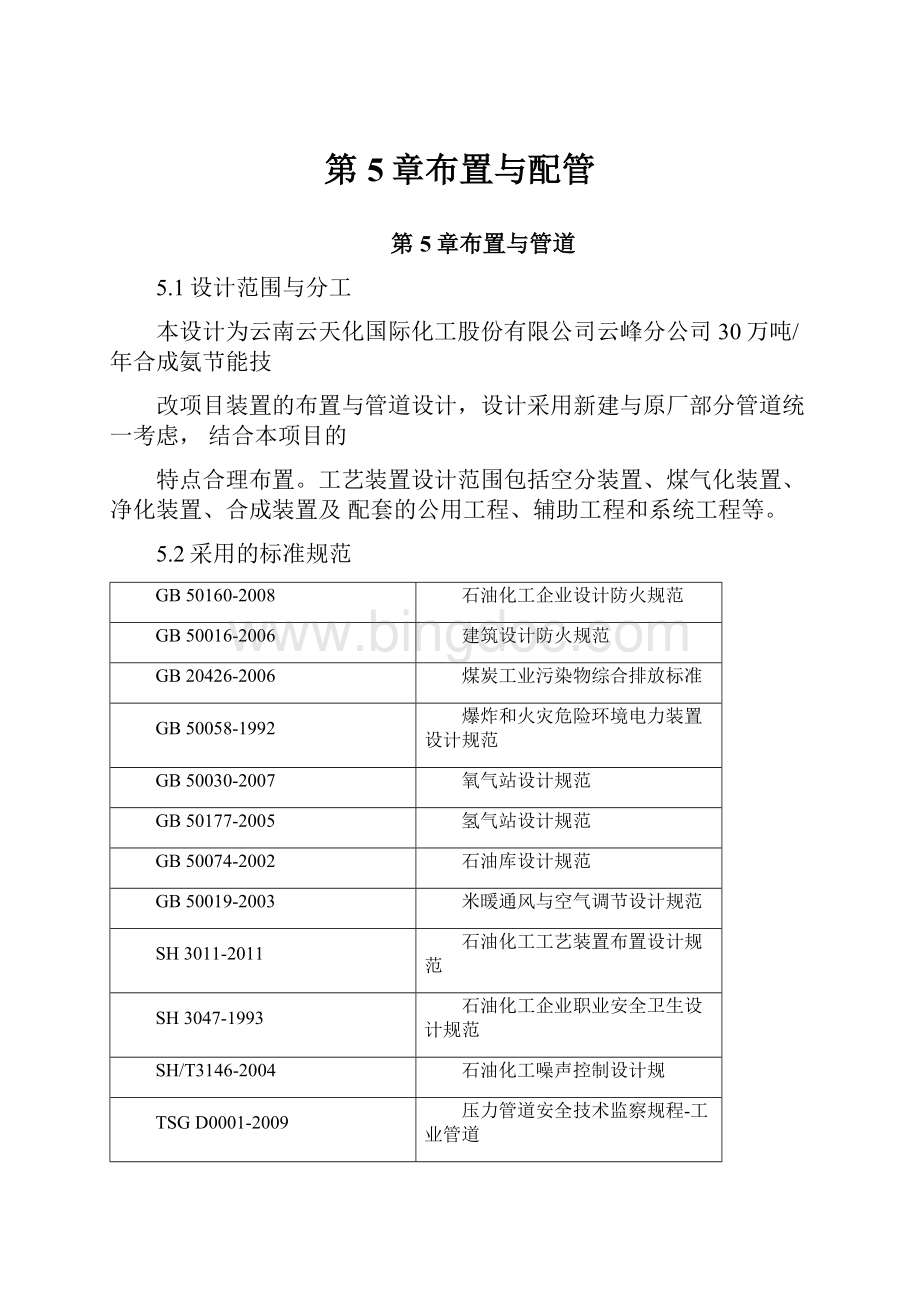

5.2采用的标准规范

GB50160-2008

石油化工企业设计防火规范

GB50016-2006

建筑设计防火规范

GB20426-2006

煤炭工业污染物综合排放标准

GB50058-1992

爆炸和火灾危险环境电力装置设计规范

GB50030-2007

氧气站设计规范

GB50177-2005

氢气站设计规范

GB50074-2002

石油库设计规范

GB50019-2003

米暖通风与空气调节设计规范

SH3011-2011

石油化工工艺装置布置设计规范

SH3047-1993

石油化工企业职业安全卫生设计规范

SH/T3146-2004

石油化工噪声控制设计规

TSGD0001-2009

压力管道安全技术监察规程-工业管道

GBZ230-2010

职业性接触毒物危害程度分级

GB150-2011

压力容器

GB50316-2000

工业金属管道设计规范(2008版)

GB/T20801-2006

压力管道规范-工业管道

GB50126-2008

工业设备及管道绝热工程施工规范

GB50235-2010

工业金属管道工程施工规范

O北立屮SE

■jMiMWIWllllkiAbjfr:

*WfeJiBslTtt!

Lil

GB50236-2011

GB50184-2011

SH3010-2000

SH3012-2011

SH/T3022-2011

SH/T3039-2003

SH/T3040-2002

SH/T3041-2002

SH3043-2003

SH3059-2001

SH/T3073-2004

SH3097-2000

HG20520-1992

HG/T20549-1998

HG/T21629-1999

JB/T8130.1-1999

JB/T8130.2-1999

ASMEB31.1-2010

ASMEB31.3-2010

现场设备、工业管道焊接工程施工规范

工业金属管道工程施工质量验收规范

石油化工设备和管道隔热技术规范

石油化工金属管道布置设计规范

石油化工设备和管道涂料防腐蚀设计规范

石油化工非埋地管道抗震设计通则

石油化工管道伴管和夹套管设计规范

石油化工管道柔性设计规范

石油化工设备管道钢结构表面色和标志规定

石油化工管道设计器材选用通则

石油化工管道支吊架设计规范

石油化工静电接地设计规范

玻璃钢/聚氯乙烯(FRP/PVC复合管道设计规定

化工装置管道布置设计规定

管架标准图

恒力弹簧支吊架

可变弹簧支吊架

PowerPiping

ProcessPiping

5.3装置、设备布置原则

5.3.1装置布置原则

(1)应按GB50160GB50016规范满足全厂总体规划的要求;考虑装置布置的协调性和统一性,适当考虑装置将来的生产和技术改造的要求;

(2)根据风向条件确定设备、设施与建筑物的相对位置;

(3)根据气温、降水量、风沙等气候条件和生产过程或某些设备的特殊要求,决定是否采用室内布置;

O

云天化国际云峰分公司30万吨/年合成氨节能技改项目初步设计

nItfritfHimiiAU=iRMhlaLTtbLil

(4)根据装置竖向布置,确定装置地面零点标高与绝对标高的关系;

(5)根据地质条件,合理布置重荷载和有振动的设备;

(6)根据工艺流程和设备建议布置图的原则布置设备;

(7)在满足生产要求和安全防火、防爆、防毒、防噪的条件下,应做到节省用地、

降低能耗、节约投资、有利于环境保护;

(8)装置消防通道的设置应符合下列规定:

装置内设贯通式道路,道路应有不少于2个出入口,且2个出入口宜位于不同方向。

当装置外两侧消防通道间距不大于120m时,可不设贯通式道路。

装置内的不贯通式道

路应设回车场地;道路路肩上管架与路面边缘净距不应小于1m>

道路宽度、净空高度应符合表5.3-1的要求:

道路类别

最小净宽(m

最小净空咼度(m

最小内缘转弯半径(m

装置内主要道路

6.0

5.0

12.0

装置内消防通道

4.0

4.5

6.0

装置内检修通道

4.0

4.5

6.0

管架下泵区的检修通道

2.0

3.2

/

操作通道

0.8

2.2

/

所有标高均以ELO.OOOm为基准,与这个标高相适应的绝对标高由总图专业在设计

中确定。

5.3.2设备布置原则

(1)应按GB50160GB50016规范满足设备、建筑物、构筑物等防火间距要求;

(2)应注意环境保护、防治污染及噪音,并根据危险程度的划分考虑布置设备;

(3)电气设备的布置应符合GB50058《爆炸和火灾环境电力装置设计规范》的要求;

(4)应根据地形及全年主导风向等条件,确定设备、设施与建筑物的相对位置从设备泄漏出的可燃气体或蒸汽不应吹向加热炉。

烟囱排出的烟气不应吹向压缩机或控制室;

(5)通向设备的所有道路出入口,要方便吊车的进出也应作为消防设备的通道;

(6)易燃、易爆的设备应与其它的工艺设备分开布置或相隔一条道路。

在特定的条件下,危险设备的三边应设置混凝土墙,其敞开的一边应面对空地;

O

云天化国际云峰分公司30万吨/年合成氨节能技改项目初步设计

■iAUc!

iMfeJiurl£ilIB

(7)明火设备要远离可能泄漏可燃气体的设备,有多台明火设备时,应集中布置在装置边缘,并位于上风向;

(8)凡与腐蚀性介质有关的设备应集中布置,并设置围堰、事故淋浴洗眼器,地面、地沟作防腐处理;

(9)对换热器、加热炉等的管束抽芯要考虑有足够的场地。

对压缩机等转动设

备的部件更换及驱动机的检修、更换要提供足够的拆卸区域;

(10)装置内应设有安全通道和楼梯,且每段楼梯应位于容易接近和互相易见的位置,以便发生事故时疏散人员。

533装置及设备布置设计说明

(1)空分装置

空分装置作为重要安全设施布置在全年最大风频上风向;根据本装置生产性质,空

气压缩机布置在厂房内,厂房内设有桥式起重机,其余设备全部采用露天布置,装置占

2..

地43X36m。

装置电气室(主控室、化验室、变送器)为二层建筑。

(2)煤气化装置

煤气化装置区包括造气、气柜,型煤等工序,造气工序24台煤气发生炉以12台一组框架式布置,空气鼓风机两台一组布置在室内,东西各两座风机房,以框架之间检修通道对称布置。

煤气化主框架带顶6层:

EL0.000米、EL6.000米、EL9.300米、EL12500米、EL20.000米、EL25.500米,占地112X83m。

其中EL6.000米东西各布置油泵站房,EL12500米东西各布置有控制室等,详见设备布置图。

型煤工序布置在造气工序南侧,与运输通道联系紧密,物流出入口便捷。

气柜布置与型煤工序紧邻,合成气管道经由新建厂区管廊送入净化工序。

(3)净化装置

净化装置根据工艺流程及用地条件,将半水煤气脱硫、原料气压缩、变换、变换

气脱硫、PSA脱碳、精脱硫等工序顺序由东向西沿新建厂区管廊南北双侧布置。

(a)半水煤气脱硫工序根据工艺要求及生产性质,有一间工序操作间。

风机为室

内布置,其它设备全部采用露天布置在工序内管廊的两侧;8台连续熔硫釜设有4.5m

高的联合平台,全部占地面积113X95m。

(b)原料气压缩工序为6台原料气压缩室内布置,厂房为两层框架结构,占地约

24x120m2厂房一层楼面标高0.000m,二层楼面标高5.000m,总高度约19.5m。

设备吊装孔在厂房东面,大门正对主干道,厂房内设有防爆桥式起重机,使得设备安装、检

O

云天化国际云峰分公司30万吨/年合成氨节能技改项目初步设计

■」・>«MUIiAUcIIMfci&TU3Lil

修更为方便。

(c)变换工序、变换气脱硫工序、精脱硫工序紧凑布置在新建厂区管廊的北侧,所有设备均露天布置,第一、第二、变换炉布置在外侧,便于吊装和更换填料。

工序及

2

设备之间均满足吊装、检修间距。

占地面积为57x40m。

(d)PSA脱碳工序布置在新建厂区管廊的北面靠近主马路一侧,占地35x58m2。

PSA兑碳工序为成套设备供货。

详见设备布置图:

12025-03500-PP11-01

(3)合成装置

合成装置根据工艺流程及用地条件,将合成气压缩、醇烷化、氨合成、冷冻等工序联合布置。

循环气压缩机、合成气压缩机、氨压缩机依序自西向东在布置压缩厂房内、其它设备为露天布置;中间为内管廊。

(a)联合布置区域占地约60x86m,其中压缩厂房占地21x72m,合成气压缩机、氨压缩机为两层结构,设备吊装孔在厂房中间,厂房南面大门正对检修、吊装区域,厂房内设有防爆桥式起重机,使得设备安装、检修更为方便。

氨合成塔、烷化塔、醇化塔布置在联合框架内,框架层高分别为EL0.300mEL7.000mEL12.000mEL17.000mEL23.000mEL33.000m方便内件检修和催化剂装卸;联合框架布置在联合布置区域北面靠近主干道一侧,方便设备吊装。

(b)氢回工序根据工艺要求及生产性质,布置在氨合成装置的西北角。

(c)无动力氨回收工序布置在氨罐区东南角。

(d)尾气转换工序由三部分组成:

尾气转换框架、空气压缩厂房、PSA提氢。

整体

布置在氨合成装置的南面,占地约90x22m。

空气压缩厂房布置两台压缩机,厂房为两

层,层面标高分别为:

EL0.000、EL4.500,总高度约17.5m。

西侧大门正对主干道,厂房内设有防爆桥式起重机,便于设备安装、检修。

尾气转化框架层高分别为EL0.000m

EL4.500mEL8.000mEL11.000mEL14.500mEL14.500m以上。

框架布置在靠近道路,方便设备吊装。

5.4管道输送的介质与分类

5.4.1主要工艺介质

本项目管道输送的主要介质:

氧气、半水煤气、栲胶液、合成气、甲醇、氨等。

5.4.2介质分类

按GB5044规定,主要工艺介质毒害程度为U级、川级、W级.按GB50160GB50016

O

北立屮SE

■jMiMWIWllllkiAbjfr:

*WfeJiBslTtt!

Lil

规定,主要工艺介质的火灾危险类别为甲、乙类

5.5管道和管架的设计能力和预留措施

新建工艺装置设计不考虑扩增。

5.6管道敷设原则

5.6.1管道布置设计原则

(1)管道布置必须满足管道仪表流程图(P&ID)的设计要求;

(2)管道布置必须遵守安全及环保的法规,满足安全生产的要求;

(3)管道布置应满足操作、施工、维修等方面的要求;并做到经济合理、美观整齐;

(4)管道布置应满足热胀冷缩所需的柔性;

(5)管道布置应严格按照管道材料等级表和特殊管件表的规定选用管道组成件;

(6)对于动设备的管道布置,应注意控制管道的固有频率,避免产生共振;

(7)管道布置应符合GB50160、GB50316及SH3012相关条款规定。

5.6.2管道敷设方式

(1)沿楼板梁下敷设;

(2)靠柱子敷设;

(3)沿墙敷设,对于推力和振动大的管道不宜采用这种方式;

(4)沿设备敷设;

(5)沿操作平台敷设;

(6)沿地面或楼面敷设,应布置在隐蔽的地方,以免挡路或影响操作;

5.6.3管道排列方式

(1)大管道靠墙,小管道在外;

(2)常温管道靠墙,热管道在外;

(3)支管少的靠墙,支管多的在外;

(4)不经常检修的管道靠墙,经常检修的在外;

(5)高压管道靠墙,低压管道在外;

(6)非衬里管道靠墙,衬里管道在外;

(7)热介质(保温)的管道在上,冷介质(不保温)的管道在下;

O

云天化国际云峰分公司30万吨/年合成氨节能技改项目初步设计

■」・>«MUIMririHilWiAUcIIMfci&TIDLil

(8)无腐蚀性介质的管道在上,有腐蚀性介质的管道在下;

(9)气体管道在上,液体管道在下;

(10)高压管道在上,低压管道在下;

(11)金属管道在上,非金属及衬里管道在下;

(12)不经常检修的管道在上,经常检修的在下。

564管道间距

(1)平行管道净间距应满足管子焊接、隔热层及组成件安装维修的要求。

确定管道间距时应考虑管位移及其方向;

(2)管墩、管架上并排敷设的管道不论有无隔热层,其净距不得小于50mm法兰

外缘与相邻管道的净距不得小于25mm管道外壁或管道隔热层的外壁的最突出部分,

距管架或构架立柱、建筑物墙壁或管沟壁的净距不应小于100mm并应考虑拧紧法兰螺

栓所需的空间;

(3)有侧向位移的管道应适当加大管道间的净距;

(4)阀门手轮间净距不应小于100mm

(5)管道穿越平台时距开洞边净空不应小于25mm

(6)当装置内管廊需设两层及两层以上时,层间距宜为1.2〜2.2m。

根据管径的特点,优先选用层间距为1.2〜1.6m。

5.6.5管道坡度

(1)有坡度要求的工艺管道,其坡度应满足工艺要求;

(2)无坡度要求的工艺管道,其坡度应满足下列要求;

(3)架空敷设的放空总管其坡度不宜小于0.2%;

(4)埋地敷设的重力流管道其坡度不宜小于0.3%;

(5)架空敷设的放空总管及埋地敷设的重力流管道(如含油污水管道、污油管道)

应坡向放空分液罐或污油(水)回收设施。

5.6.6管道净空

(1)沿地面或楼面敷设的管道,距地面或楼面净空一般不得小于100mm

(2)人员通行处架空敷设的管道,距地面或楼面净空一般不得小于2200mm

(3)确定管道的净空应考虑其热位移;

(5)管道最小净空高度和装置内通道的最小净宽应符合下列要求:

①管道最小净空高度

O

北立屮SE

■jMiMWIWllllkiAbjfr:

*WfeJiBslTtt!

Lil

主要车行通道5.0m

消防通道4.5m

检修通道4.5m

管廊下泵区检修通道3.2m

操作通道2.2m

②装置内通道的最小净宽

主要车行通道4.0m

消防通道>4.0m

检修通道>4.0m

管廊下泵区检修通道2.0m

操作通道0.8m

5.6.7管道埋地

(1)埋地管道的埋深,一般区域为管顶距地面不宜小于0.5m,在室内或室外有混凝土的地面,管顶距地面不宜小于0.3m;

(2)通行机械车辆的通道下,采用套管保护且不小于0.7m;

(3)采用管沟敷设时,沟底应有不小于3%o的坡度,沟底最低点应有排水设施。

管沟内有隔热层的管道应设管托。

5.7管道等级索引

管道等级索引详见《管道材料等级索引表》

5.8管道等级表

管道等级表详见《管道材料等级表》

5.9绝热方式确定原则

5.9.1保温

(1)本规定中所谓保温包括一般用途保温、防烫保温和防噪声的特殊保温;

(2)具有下列情况之一者的设备、管道及附件必须保温:

(a)工艺生产中,外表面温度高于50°C的设备和管道及其附件;

(b)工艺生产中,为了维持介质的表面的温度和保持介质温度在结晶凝固点以上

O

云天化国际云峰分公司30万吨/年合成氨节能技改项目初步设计

■」・>«MUIMririHilWiAUcIIMfci&TIDLil

的设备和管道及其附件;

(c)对于发出噪音超过85分贝的设备或管线,要进行控制噪音的特殊保温;

(d)根据工艺要求限制热损失的地方,即使介质操作温度小于或等于50C时,

也应全部采用保温;

(e)介质凝固点或冰点高于环境温度(系指年平均温度)的设备和管道应全部采用保温。

(3)具有下列情况之一的设备、管道及附件可不保温:

(a)要求散热或必须裸露的设备和管道,但在必须控制金属温度的地方除外;

(b)要求及时发现泄漏的设备和管道法兰;

(c)内部有绝热,耐磨衬里的设备和管道;

(d)须经常监视或测量以防止发生损坏的部位;

(e)工艺生产中的排气、放空等不需要保温的设备和管道,但防烫伤保温除外;

(f)热工仪表;

(g)施工中临时设施。

5.9.2防烫伤保温

(1)需要经常维护而又无法采取其他防烫措施的不保温设备和管道,当表面温度超过60C时,应在下列范围内设置防烫伤保温:

(a)高于地面或工作平台2.1m以内者;

(b)离开操作平台0.75m以内者。

(2)在工艺过程要求必须裸露、要求散热的设备和管道,可以设置屏障或防护物以取代防烫伤保温。

5.9.3保冷和防结露

(1)保冷适用于操作温度在常温以下的设备和管道,工艺要求需要温度升高或汽化者除外;

(2)阀门的保冷和防结露保冷应做到阀盖为止,安全阀应做到该阀的排放口法兰端;

(3)通常情况下,操作温度在0C及其以上工作的泵不应进行保冷;

(4)与低温设备和低温管道相连的下列低温附件进行保冷时,对于泡沫玻璃保冷材料其保冷层长度不得小于保冷层厚度的4倍;对于聚氨酯泡沫塑料其保冷层长度不得小于保冷层厚度的6〜8倍。

O

北立屮SE

■jMiMWIWllllkiAbjfr:

*WfeJiBslTtt!

Lil

(a)设备支座、裙座、支腿、吊耳;

(b)管道支吊架;

(c)放空和放净管道的支管。

(5)具有下列情况之一的设备、管道及附件必须保冷:

(a)须阻止或减少冷介质和载冷介质在生产或输送过程中的温升或气化(包括突然减压而气化产生结冰);

(b)须阻止或减少冷介质载冷介质在生产或输送过程中的冷量损失,或规定允许冷损失量;

(c)须防止在环境温度下,设备或管道外表面凝露;

(d)与低温设备和管道相连的低温仪表需保冷者。

5.10保温和保冷的材料和规格

5.10.1保温和保冷的材料和规格说明

(1)保温材料及其制品的性能,应符合下列要求:

(a)保温性能良好,有明确的导热系数方程或导热系数图表。

当平均温度等于或

低于350C时,用于保温层的保温材料及其制品的导热系数不得大于0.12W/m.C;

(b)硬质保温材料及其制品的密度不应大于300kg/m3、半硬质和软质保温材料及其制品的密度不应大于200kg/m3;

(c)硬质保温制品的抗压强度不应小于0.4MPa;

(d)保温材料及其制品的pH值不应小于8;

(e)保温材料及其制品应具有安全使用温度和耐燃烧性能(不燃性、难燃性、可

燃性)数据。

必要时,尚应提供防潮性能(吸水性、吸湿性、防水性)、线膨胀率或收

缩率、抗压强度、腐蚀或抗腐蚀性、化学稳定性、热稳定性、渣球含量、纤维直径等的测试报告。

(2)保冷材料及其制品的性能,应符合下列要求:

(a)聚氨酯泡沫塑料材料及其制品的常温导热系数不应大于0.027W/m.C,密度

不应大于60kg/m3;吸水率不应大于0.4%(v);硬质成型制品的抗压强度不应小于

0.15MPa

(b)泡沫玻璃制品的常温导热系数不应大于0.064W/m.C,密度不应大于180kg/m3;吸水率不应大于0.2%(v);

0

花叮年匕!

云天化国际云峰分公司30万吨/年合成氨节能技改项目初步设计

(c)阻燃型保冷材料及其制品的氧指数不应小于30。

(3)设备和管道的保温结构应用非燃烧材料组成,保冷结构可由阻燃材料组成。

设备和管道的保温层除必须采用填充式结构外,宜选用绝热制品。

(4)不应使用在被保温的设备和管道表面产生腐蚀的保温材料。

用于奥氏体不锈钢设备和管道上的保温材料及其制品中的氯离子含量,应符合GB50126第2.1.1条中的

有关规定,并且氯离子含量不应高于25ppm奥氏体不锈钢设备和管道上的保温材料的试验方法、检验规则及包装、标识、运输、贮存应符合GB/T17393的规范要求。

(5)设备和管道表面温度高于或等于400C时,宜采用复合保温结构或选用耐高温的保温材料。

(6)保冷用的粘结剂在使用温度范围内应保持一定的粘结性能,在常温时粘结强度应大于0.15MP&泡沫玻璃用的粘结剂,在—196C时的粘结强度应大于0.05MPa

(7)保冷材料应选用闭口气孔的材料制品,不宜选用纤维材料制品。

(8)不宜选用石棉材料及其制品。

(9)所选材料及其制品的各项技术性能,应由指定的检测机构按国家有关标准的规定测定合格。

(10)存在振动的设备及热力管道不宜采用硬质易碎保温块。

5.10.2保温层材料

(1)设备和管道保温和防烫伤的材料制品选用原则:

(a)<400C时,用复合硅酸盐制品;

(b)>400C时,用复合硅酸铝镁制品。

岩棉制品的规格、技术要求、检验方法、检验规则、标志、包装、运输和储存等必须符合国家标准GB/T4272的规定。

当用于不锈钢设备和管道时,应符合本规定5.1.4条的规定

(2)用于保温和防烫伤保温的材料规定见下表:

序号

材料

导热系数,W/(m「C)

温度范围,C

密度,kg/m3

1

复合硅酸盐

入=0.064+0.000116tm

W400

240

2

复合硅酸铝镁

入=0.041+0.000112tm

W600

W300

5.10.3保冷层材料

(1)设备和管道保冷和防结露保冷的材料制品选用原则:

O

云天化国际云峰分公司30万吨/年合成氨节能技改项目初步设计

E.・■hiiAUc!

iMkiaLT山lIB

(a)>-60C时,用聚氨酯泡沫塑料制品

(b)-61C〜-196C时,用泡沫玻璃制品。

阻燃型硬质聚氨脂泡沫塑料的技术要求、试验方法、检验规则、标志、包装、运输和贮存等应符合相关的规定。

该产品的施工可以采用现场喷施成形或在制造厂预制成形。

(2)用于保冷和防结露保冷的材料规定见下表:

序号

材料

导热系数,W/(m「C)

温度范围,c

密度,kg/m3

1

聚氨酯泡沫塑料

入=0.027+0.00009tm

-60〜常温

30〜60

2

泡沫玻璃

入=0.064+0.00022tm

-196〜-61

150〜180

5.10.4外保护层材料

(1)外保护层应选择强度高,在使用条件下不软化、不脆裂且抗老化的材料。

其使用寿命不得小于设计使用年限。

(2)外保护层材料应具有防水、防潮、不燃、抗大气腐蚀的性能,且化学性能稳定,不腐蚀保温层或防潮层。

(3)外保护层材料选择应符合下列要求:

(a)宜采用镀锌钢板保护层或F21防锈铝皮;

(b)有耐火、耐腐蚀或其它工艺要求时,可采用不锈钢板保护层。

(4)外保护层选用铝合金薄板,厚度应符合下列规定:

1.0mm厚用于DN>1200mr设备、管道

0.8mm厚用于650vDNC1200mm设备、管道

0.6mm厚用于100vDNC650mm管道

0.4mm厚用于DNC100mm管道

以上