通用设备标准.docx

《通用设备标准.docx》由会员分享,可在线阅读,更多相关《通用设备标准.docx(40页珍藏版)》请在冰点文库上搜索。

通用设备标准

6.通用标准

6.1检修装配质量标准

6.1.1根底、设备找正

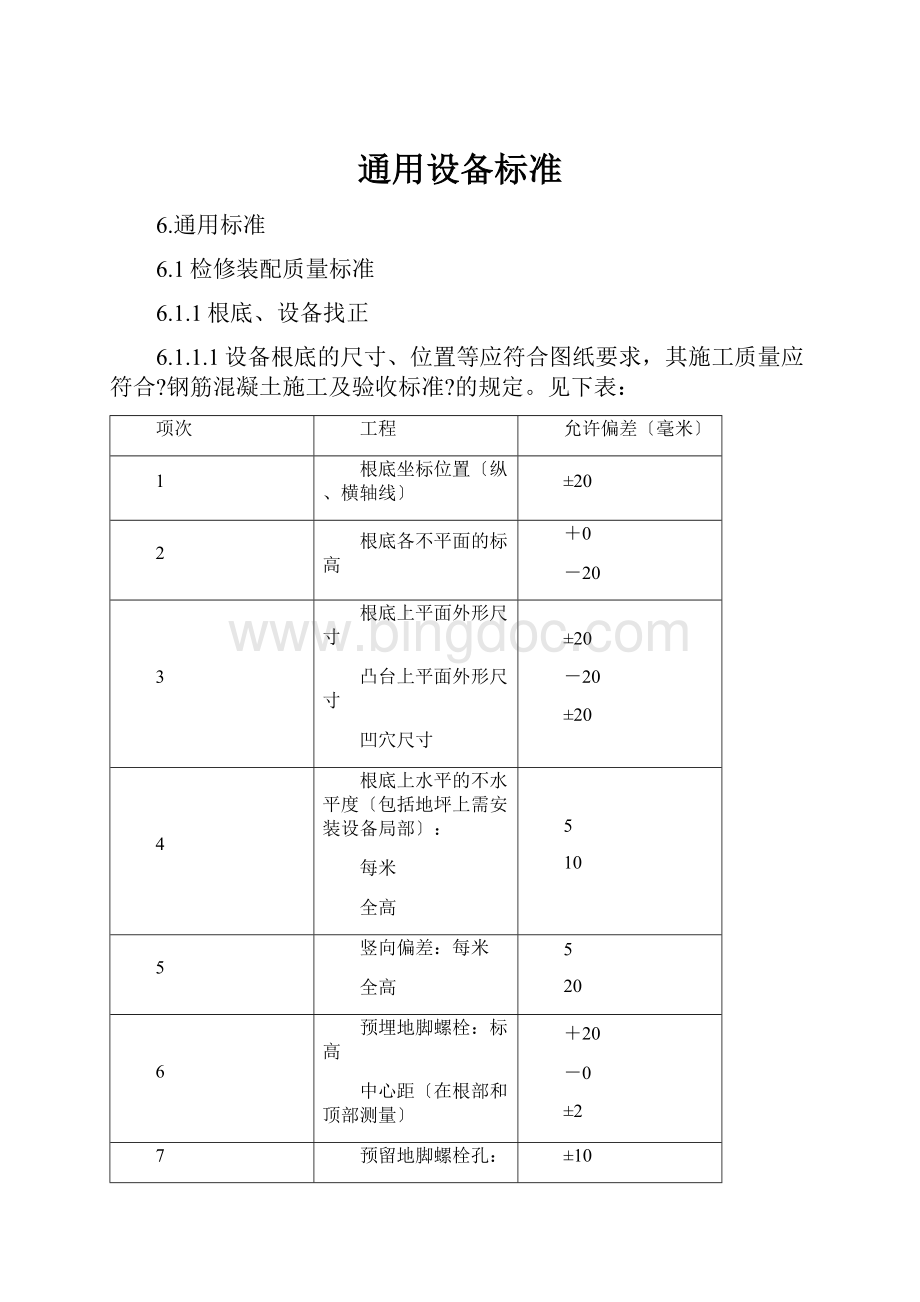

6.1.1.1设备根底的尺寸、位置等应符合图纸要求,其施工质量应符合?

钢筋混凝土施工及验收标准?

的规定。

见下表:

项次

工程

允许偏差〔毫米〕

1

根底坐标位置〔纵、横轴线〕

±20

2

根底各不平面的标高

+0

-20

3

根底上平面外形尺寸

凸台上平面外形尺寸

凹穴尺寸

±20

-20

±20

4

根底上水平的不水平度〔包括地坪上需安装设备局部〕:

每米

全高

5

10

5

竖向偏差:

每米

全高

5

20

6

预埋地脚螺栓:

标高

中心距〔在根部和顶部测量〕

+20

-0

±2

7

预留地脚螺栓孔:

深度

孔壁的铜垂度

±10

+20

-0

10

8

预埋地脚螺栓锚板:

标高

中心位置

不水平度〔融槽的锚板〕

不不平〔带螺纹孔的锚板〕

+20

{-0}

±5

5

2

注:

本表引自?

钢筋混凝土工程及验收标准?

第310条。

6.1.1.2根底应巩固、无裂纹、无油浸及腐蚀等现象。

6.1.1.3平面安装位置基准线对根底实际轴线距离的允差为20毫米。

6.1.1.4设备吊装前,必须将设备底座底面的油污、泥土等脏物和地脚螺栓预留孔的杂物除去。

灌浆处的根底理论或地坪外表应凿成麻面,被油沾污的混凝土应凿除,以保证灌浆质量。

6.1.1.5设备上定位基准面、线、点对安装基准线平面位置和标高的允许偏差,一般应符合下表的规定。

项次

工程

允许偏差〔毫米〕

平面位置

标高

1

与其它设备无机械上联系

±10

+20

—10

2

与其它设备有机械上联系

±2

±1

6.1.2地脚螺栓、垫铁和灌浆

6.1.2.1平安地脚螺栓应符合以下要求;

①地脚螺栓的不铅垂度不应超过10%。

②地脚螺栓离灌浆孔壁的距离应大于15毫米。

③地脚螺栓底端不应触及孔底。

④地脚螺栓上的油脂和污垢应去除干净,但螺态度局部应涂油脂。

⑤螺母与垫圈间和设备底座与垫圈间的接触应良好。

⑥拧紧螺母后,螺栓必须露出螺母1。

5—5个螺。

6.1.2.2拧紧地脚螺栓应在混凝土到达规定强度75%后进展。

6.1.2.3采用带槽锚板的活动地脚螺栓应符合以下要求。

①活动锚板应设置平整稳固。

②螺栓末端的端面上应标注螺栓矩形头的方向。

③根底外表上应标明锚板容光焕发的螺栓矩形头的方向。

④拧紧螺母后,应依据标记的螺栓矩形头正确地放入锚板槽内。

6.1.2.4如设备负荷由垫铁组承受,垫铁组的位置和数量应符合以下要求:

①每个螺栓近旁至少应有一线垫铁。

②相邻两组垫铁组的距离,一般应为500—1000mm。

③每级垫铁的面积应能够承受设备的负荷。

其面积可按下述近似公式计算:

A=C

式中:

A——垫铁面积,平方毫米;

C——平安系数,可采用1。

5—3;

Q1——由于设备等到的重量加在该垫铁组上的负荷,牛顿;

Q2——由于地脚螺栓拧紧后,所分布在该垫铁组上的压力〔可采用地脚螺栓的许可抗拉强度〕,牛顿;

R——根底或地平混凝土的单位面积抗压强度〔可采用混凝土设计〕Pa。

6.1.2.5使用斜垫铁或平垫铁找平,一般应符合以下要求:

①承受主要负荷的垫铁组,应使用成对斜垫铁,找平后用电弧焊焊牢。

钩头成对垫铁,能用灌浆层固定结实的可不焊。

②承受主要负荷或较强震动的垫铁,宜使用组平垫铁。

6.1.2.6每一垫铁组应尽量养活垫铁块数,一般不超过3块,并少用薄垫铁。

放置垫铁时最厚的放在直下面,最薄的放在中间,互相焊牢〔铸铁的可不焊〕。

6.1.2.7每一垫铁组应放置平稳,接触良好。

设备找正后,每组垫铁均应被压紧,不得松动。

6.1.2.8设备找平后,垫铁应露出设备底座底面外绕,平垫铁露出10—30mm,斜垫铁露出15—50mm。

垫铁组〔不包括单块螺垫铁〕伸入设备底座的长度应超过地脚螺栓孔。

6.1.2.9安装在金属构造上的设备找平后,其垫铁应于金属构造焊牢,但中间带孔套在地脚螺栓上的垫铁可考虑不焊。

6.1.2.10设备假设用调整螺钉找平时,调整螺钉支承板的厚度宜大于螺钉直径,支承板应水平和稳固地安装在根底外表上,不作为永久性的支撑螺钉。

设备找平后,应用垫铁垫实,然后松开调整螺钉;作为永久性的支撑的调整螺钉伸出底座底面长度,应小于螺钉直径。

6.1.3拆卸、装配与清洗

6.1.3.1设备拆卸时,应测量被拆卸必要的装配间隙和主要零部件的相对位置,并作出标记和记录。

6.1.3.2设备装配时,应先检查零部件装配有关的外表开头和尺寸精度,确认符合要求后,方得装配。

6.1.3.3设备需要装配和清洗和部件,应认真清洗净并涂以适当的润滑脂。

6.1.4螺栓、键、定位销

6.1.4.1螺栓连接件装配时,螺母与连接件接触应严密,可用手锤轻击听见或用塞尺检查。

6.1.4.2螺栓上的放松装置应当齐全,不得遗漏或任意使用代用品。

6.1.4.3平键和半圆键与键槽配合时,应符合?

平键和半圆键公差与配合GB1100——72?

的规定,或下表的规定

平键及半圆键的装配间隙〔mm〕

平键

公称

高度

2~3

4~6

7~10

11~12

14~18

20~30

32~50

55~60

顶间距

0.14~

0。

40

0.10~

0。

50

0.10~

0。

60

0.10~

0。

70

0.10~

0。

80

0.22~

0。

90

0.20~

1。

04

0.20~1

。

2

半圆键

公称

高度

1.4~2.6

3.7~5.0

6.5~10

11~17

14~19

顶间距

0.1~0.4

0.1~0.5

0.1~0.6

0.1~0.7

0.1~0.8

楔键与轮毂键槽的斜面,每对切向键的两斜面,均应相吻合,打入深度应适当,不得在斜键内加垫片.

6.1.4.4受冲击负荷或精度的设备上装配的定位销,销与销也间的接触面积不应小于63%,装入销孔的深度应符合图纸规定,并能顺利取出。

圆锥销大于有螺母者,不得把螺母拧紧。

假设连接钉销孔位置有偏差时,应扩大销孔〔铰孔〕,另配新销。

6.1.5联轴器

6.1.5.1凸缘联轴节装配时,两个半联轴节端面间〔包括半圆配合圈〕应严密接触,两轴的径间位移不应超过0.03mm。

6.1.5.2十字滑块联轴节,找性抓型联轴节装配时,其不同轴度应符合下表的规定。

十字滑块联轴节的端面间隙,当外形直径不大于190mm时,应为0.5—0.8mm;超过190mm时应为1—1.5mm,找性爪型联轴节的端面间隙约为2mm。

十字滑块和找性爪型联轴节两轴的不同轴度

联轴节外形

最大直径〔毫米〕

两轴的不同轴度不应超过

径向位移〔毫米〕

倾斜

≤300

0.1

0.8/1000

<300—600

0.2

1.2/1000

6.1.5.3蛇形弹簧联轴节装配时,其中同轴度和端面间隙应符合下表规定。

蛇形弹簧联轴节两轴的不同轴度和端面间隙

联轴节外形最大直径〔毫米〕

两轴的不同轴度不应超过

端面间隙不大于

〔毫米〕

径向位移〔毫米〕

倾斜

≤200

0.1

1.0/1000

1.0

<200—400

0.2

1.0/1000

1.5

<400—700

0.3

1.5/1000

2.0

<700—1350

0.5

1.5/1000

2.5

<1350—250

0.7

2/1000

3.0

6.1.5.4齿轮联轴节装配时,两轴的不同轴度和外齿轴套端面处的间隙应符合下表的规定。

齿轮联节两轴的不同轴度和外齿套端面处的间隙

联轴节外形最大直径〔毫米〕

两轴的不同轴度不应超过

端面间隙不大于

〔毫米〕

径向位移〔毫米〕

倾斜

170—185

220—250

0.30

0.45

0.5/1000

2.5

2.5

290—430

0.65

1.0/1000

5.0

490—590

680—780

0.90

1.20

1.5/1000

5.0

7.5

900—1100

1250

1.50

1.50

2.0/1000

10

5

6.1.5.5弹性卷柱销联轴节装配时,两轴的不同轴度应符合下表的规定。

两个半联轴节端面的间隙应符合下表规定,并不就小于实测的轴间窜动。

弹性卷柱销联轴节两轴的不同轴度

联轴节外形最大直径〔毫米〕

两轴的不同轴度不应超过

径向位移〔毫米〕

倾斜

105—260

290—500

0.05

0.10

0.2/1000

弹性卷柱销联轴节端面间隙

轴孔直径〔毫米〕

标准型

轻型

型号

外形最大直径〔毫米〕

间隙

〔毫米〕

型号

外形最大直径〔毫米〕

间隙

〔毫米〕

25—28

B1

120

1—5

Q1

105

1—4

30—38

B2

140

1—5

Q2

120

1—4

35—45

B3

170

2—6

Q3

145

1—4

40—55

B4

190

2—6

Q4

170

1—4

45—65

B5

220

2—6

Q5

200

1—5

50—75

B6

260

2—8

Q6

240

2—6

70—95

B7

330

2—10

Q7

290

2—6

80—120

B8

410

2—12

Q8

350

2—8

100—150

B9

500

2—15

Q9

440

2—10

6.1.5.6圆片磨擦离合器装配后,摩擦片组应能灵活地沿花键轴移动,在接合位置不应有打滑现象,在脱开位置不应有阻滞现象。

6.1.6静配合件

6.1.6.1静配合件装配前,应测量孔配合局部两端和中间的直径,每处在同一径向平面上互成90°各测一次,每一次装配件所测六个直径的平均值与每处所剩所测直径的偏差不得超过0.05毫米。

6.1.6.2静配合件的热装配的的应按下述公式计算:

Smax+80

t=ad+th

式中:

t——加热温度,℃;

Smax——实际测量的最大过盈,毫米;

th——被加热件直径,毫米;

d——被加热件直径,毫米;

a——被加热件膨胀系数,1/℃;

S0——装配所需的小间隙〔见下表〕

注:

碳互钢加热温度不应超过400℃

加热装配最小间隙

零件重量

〔公斤〕

被加热直径

80—120

>120—180

>180—200

>260—360

>360—500

最小间隙〔毫米〕

≤16

0.05

0.06

0.07

>16—50

0.07

0.09

0.10

0.12

>50

0.12

0.15

0.17

0.20

0.24

—100

0.17

0.20

0.24

0.28

0.32

—500>—1000

0.23

0.27

0.31

0.36

>1000

0.30

0.36

0.40

6.1.7滑动轴承

6.1.7.1轴瓦〔或轴套〕与轴承座的结合面应严密接触,不受力轴瓦的接触面积不小于40%,受力轴瓦的接触面积不小于50%,并应分布均匀。

6.1.7.2轴与受力轴瓦的接触角度一般应为60°—90°,重型设备为90°—120°,其触面上研刮的接触点应符合下表的要求。

轴瓦与轴颈在每平方厘米上接触点数

机械类别

接触点数

重负荷和高速运转的机械

3—4

中等负荷和连续运转的机械

2—3

低速和间隙工作的机械

1—1.5

6.1.7.3轴颈与轴瓦的测间隙一般应等到于或略大于顶间隙的1/2,其顶间隙一般应为轴颈的10%—20%,或符合表11-1的规定。

6.1.7.4因定端轴承与两端轴肩间的轴间间隙之和不应大天15—0.20mm,自由端轴承与轴肩间的间隙不得小于热膨胀的伸长量。

6.1.7.5轴瓦合缝处放置垫片时,两边垫片的总厚度相等到,垫片不应与轴接触,离轴瓦内径边绕一般不宜超过1毫米。

6.1.7.6含油轴承套装入轴承座时,轴套端部应均匀受力,不得直接敲打轴套,轴套与轴颈间的间隙一般应为轴颈直径的0.07—0.2%。

6.1.7.7尼龙轴套与轴颈间的间隙,一般应为轴颈直径的0.5%—0.6%,装配时应涂以较多的润滑脂。

滑动轴承顶间隙

轴承类别

轴的直径〔毫米〕

18—30

大于30—50

大于50—80

大于80—120

大于120—180

大于180—260

大于260—360

大于360—500

非主要传动

轴承

初间隙

0.07

0.10

0.15

0.22

0.30

0.40

0.50

0.60

极限间隙

0.25

0.35

0.50

0.80

1.20

1.60

2.00

2.40

主要转动轴的轴承

低速转动的轴〔小于1000转/分〕

减速机和齿轮轴承

载荷小于3Mpa

初间隙

0.04

0.05

0.06

0.07

0.08

0.10

0.12

0.14

极限

间隙

0.13

0.16

0.20

0.25

0.30

0.40

0.50

0.60

载荷大于3Mpa

初间隙

0.02

0.03

0.04

0.05

0.06

0.07

0.08

0.10

极限

间隙

0.07

0.09

0.12

0.15

0.20

0.25

0.30

0.36

高速转动的轴〔小于1000转/分〕

齿轮传动离心历史潮流和皮带传动的轴承

载荷小于3Mpa

初间隙

—

—

0.25—0.30

0.30—0.35

0.35—0.45

0.45—0.60

0.60—0.70

0.70—0.80

极限

间隙

—

—

0.09—1.20

1.20—1.40

1.40—1.80

1.80—2.30

2.30—2.50

2.50—2.80

载荷大于3Mpa

初间隙

—

—

0.10—0.15

0.15—0.20

0.20—0.25

0.25—0.35

0.35—0.45

0.45—0.55

极限

间隙

—

—

0.35—0.50

0.50—0.70

0.70—0.90

0.90—1.40

1.40—1.80

1.80—2.20

空压机轴承等

初间隙

—

—

0.07—0.08

0.08—0.11

0.13—0.15

0.15—0.20

0.23—0.26

0.28—0.42

极限间隙

—

—

0.25—0.30

0.30—0.40

0.45—0.55

0.80—0.90

1.00—1.40

轴承

初间隙

0.05

0.06

0.07

0.08

—

—

—

—

极限间隙

0.16

0.20

0.25

0.30

—

—

—

—

6.1.8滚动轴承

6.1.8.1滚动轴承装在对开式轴承轴承上,轴承盖与轴承底座的结合面应无间隙,轴承外圈与轴承座两面三刀侧间为防止卡紧而留出楔形间隙的宽度及深度,一般应符合下表中的规定:

滚动轴承与对开式轴承座间之楔形间隙

轴承外径〔毫米〕

宽度〔毫米〕

深度〔毫米〕

≤120

0.10

10

>120—260

0.15

15

>260—400

0.20

20

>400

0.25

30

6.1.8.2装配滚动轴承时,用热油加热轴承,油温不应超过100度,轴承与轴肩或轴承座档肩应紧靠,轴承盖与垫圈必须平整,并均匀地紧贴在轴承端面上,如设备技术文件规定有间隙,应按规定留出。

6.1.8.3在装配间隙不可调整的滚动轴承时,在双支撑滚动轴承中,其中一个轴承和侧盖间应有间隙,以防止在温度增高低伸长而产生轴间移动,使轴承内外圈位移卡信滚珠或流地质学。

轴承和测盖间的间隙d由下式确定:

d=12*10-6*Δt*L+0。

15

式中:

d—轴承端面与侧盖间之间隙,毫米;

Δt—轴工作温度和环境温度最大可能的差值,℃;

L—轴承间的距离,毫米。

一般情况下间隙取0。

2—0。

4毫米。

6.1.8.4各种可调间隙的轴承,其轴间隙值应符合下表中规定:

单列径向止推滚珠轴承〔6000〕之轴间间隙

轴承内圈内径〔毫米〕

轴向间隙〔毫米〕

轻型

中型重型

30以下

0.02—0.06

0.03—0.09

>30—50

0.03—0.09

0.04—0.10

>50—80

0.04—0.10

0.05—0.12

>80—120

0.05—0.12

0.06—0.15

单列径向止推圆锥滚柱轴承〔7000〕之轴间间隙

轴承内圈内径〔毫米〕

轴向间隙〔毫米〕

轻型

中型重型

30以下

0.03—0.09

0.04—0.10

>30—50

0.04—0.10

0.05—0.12

>50—80

0.05—0.12

0.06—0.14

>80—120

0.06—0.15

0.07—0.17

双列径向止推滚柱轴承〔37000〕之轴间间隙

轴承内圈内径〔毫米〕

轴向间隙〔毫米〕

一般情况

内圈温度比外圈温度高25—30℃

80以下

0.10—0.20

0.30—0.40

>80—180

0.15—0.25

0.40—0.50

>180—225

0.20—0.30

0.50—0.60

>225—315

0.30—0.40

0.70—0.80

>315—560

0.40—0.50

0.90—1.00

双列止推滚柱轴承〔38000〕之轴间间隙

轴承内圈内径〔毫米〕

轴向间隙〔毫米〕

轻型

中型重型

30以下

0.03—0.80

0.05—0.11

>30—50

0.04—0.10

0.06—0.12

>50—80

0.05—0.12

0.07—0.14

>80—120

0.06—0.18

0.10—0.18

注:

轴承准确的间隙必须经过计算确定

6.1.9齿轮、蜗轮及蜗杆

6.1.9.1用差色法检查传动齿轮啮合的接触面,对于圆柱齿轮应趋于齿面中部,圆锥齿轮趋于齿面中部并接近小端,其接触面百分值应符合表1-17、1-20规定。

6.1.9.2齿轮啮合的齿顶间隙一般为:

〔0.20-0.25〕M。

式中:

M—齿轮模数。

6.1.9.3圆柱、圆锥齿轮中队合侧间隙,应符合表1—18、表1—21的规定,蜗轮蜗杆啮合侧

间隙应符合1—19的规定。

接触面百分值表表1—17

齿轮

类别

测量部位

精度等级

3

4

5

6

7

8

9

10

11

接触百分值不应小于

圆柱齿轮〔渐开线齿形〕

齿高

齿长

65

95

60

90

55

80

50

70

45

60

40

50

30

40

25

30

20

25

圆柱齿轮〔圆弧齿形〕

齿高

齿长

70

90

65

85

60

80

50

75

圆齿轮

齿高

齿长

75

75

70

70

60

60

50

50

40

40

30

30

20

20

圆柱齿轮侧间隙表1—18

精度等级

模数

两齿轮的中心距〔毫米〕

300以下

>300—500

>500—1000

>1000—1600

>1600—2000

>2400

旧标准

新标准

侧间隙

最小

最大

最小

最大

最小

最大

最小

最大

最小

最大

最小

最大

Ⅱ

7

10

以下

0.10

0.50

0.15

0.60

0.20

0.75

0.30

1.00

>10

0.15

0.70

0.20

0.90

0.25

1.00

0.35

1.30

0.40

1.50

Ⅲ

8

10

以下

0.15

0.70

0..20

0.90

0.25

1.20

0.30

1.50

>20—24

0.20

1.00

0.25

1.20

0.30

1.45

0.40

1.60

0.50

2.00

>24

0.30

1.45

0.40

1.70

0.50

2.00

0.60

2.30

0.70

2.70

Ⅵ

9

24

以下

0.30

2.00

0.40

1.20

0.50

2.60

0.60

3.00

0.80

2.90

1.00

4.00

>24

0.70

3.30

0.90

3.80

1.20

4.40

1.40

5.20

圆柱蜗杆侧间隙表表1—19单位:

毫米

精度等级

中心距离

最小间隙

最大间隙

模数

1—2.25

2.25—4

4—6

6—10

10—14

14—20

5—6

25—75

75—150

150—300

300—500

500—800

800—1150

0.04

0.06

0.09

0.14

0.22

0.30

0.18

0.20

0.24

0.30

—

—

0.20

0.22

0.26

0.34

0.40

—

0.23

0.25

0.30

0.36

0.45

—

0.24

0.28

0.34

0.40

0.45

0.55

—

—

—

—

—

—

—

—

—

—

—

7

25—75

75—150

150—300

300—500

500—800

800—1150

0.06

0.09

0.15

0.24

0.35

0.50

0.28

0.32

0.38

0.45

—

—

0.32

0.38

0.45

0.59

0.65

—

0.40

0.45

0.55

0.60

0.70

—

0.55

0.60

0.65

0.70

0.80

1.00

—

0.75

0.80

0.90

1.00

1.10

—

0.95

1.00

1.10

1.20

1.40

8

25—75

75—150

150—300

300—500

500—800

800—1150

0.07

0.10

0.16

0.24

0.36

0.50

0.40

0.45

0.50

0.60

—

—

0.45

0.55

0.60

0.70

0.85

—

0.55

0.60

0.70

0.80

0.95

—

0.66

0.70

0.80

0.90

1.10

1.30

—

0.80

0.90

1.00

1.20

1.40

—

1.90

1.00

1.20

1.40

1.60

9

25—75

75—150

150—300

300—500

500—800

800—1150

0.07

0.09