五金冲压模具模具设计规范标准.docx

《五金冲压模具模具设计规范标准.docx》由会员分享,可在线阅读,更多相关《五金冲压模具模具设计规范标准.docx(9页珍藏版)》请在冰点文库上搜索。

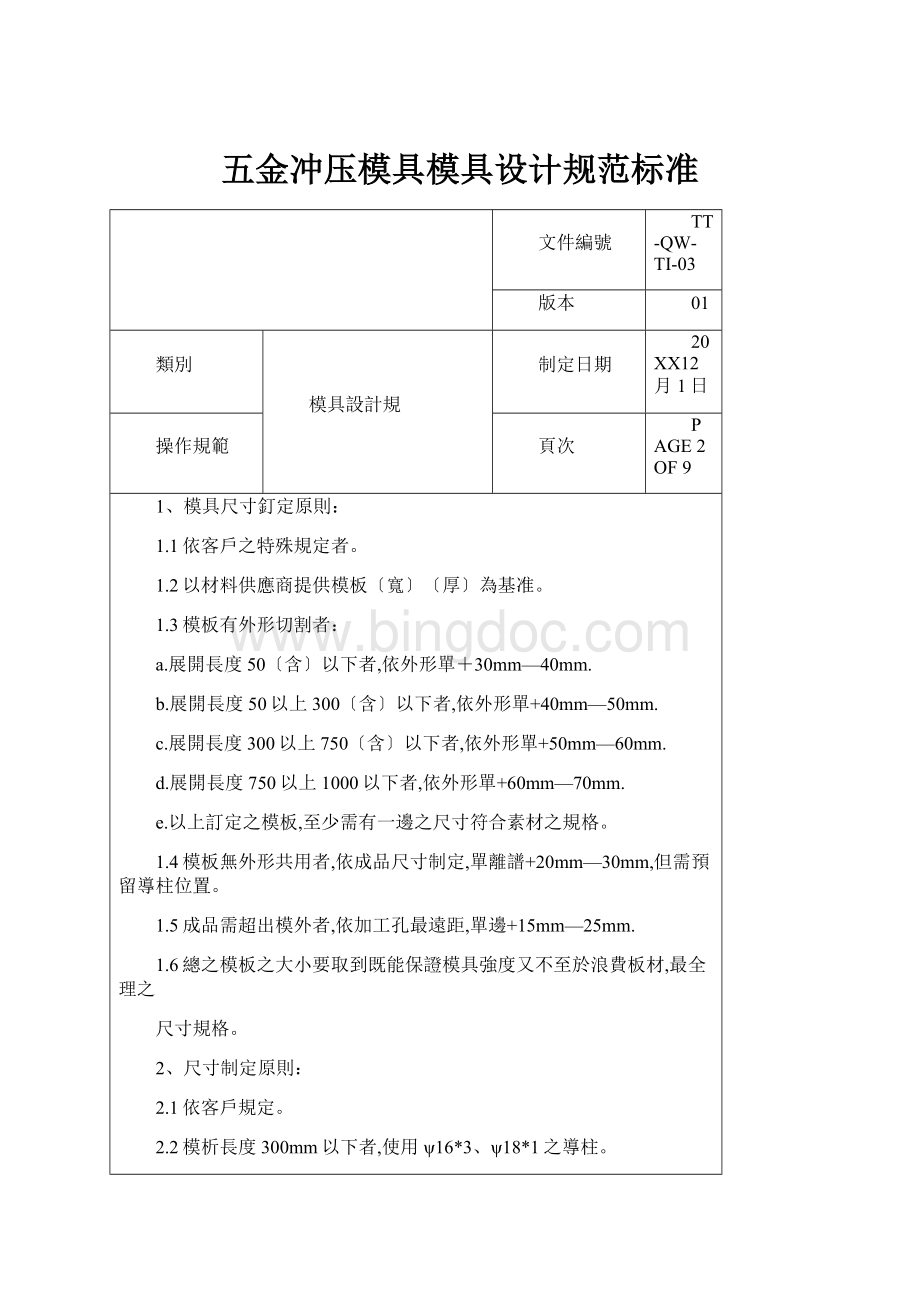

五金冲压模具模具设计规范标准

文件編號

TT-QW-TI-03

版本

01

類別

模具設計規

制定日期

20XX12月1日

操作規範

頁次

PAGE2OF9

1、模具尺寸釘定原則:

1.1依客戶之特殊規定者。

1.2以材料供應商提供模板〔寬〕〔厚〕為基准。

1.3模板有外形切割者:

a.展開長度50〔含〕以下者,依外形單+30mm—40mm.

b.展開長度50以上300〔含〕以下者,依外形單+40mm—50mm.

c.展開長度300以上750〔含〕以下者,依外形單+50mm—60mm.

d.展開長度750以上1000以下者,依外形單+60mm—70mm.

e.以上訂定之模板,至少需有一邊之尺寸符合素材之規格。

1.4模板無外形共用者,依成品尺寸制定,單離譜+20mm—30mm,但需預留導柱位置。

1.5成品需超出模外者,依加工孔最遠距,單邊+15mm—25mm.

1.6總之模板之大小要取到既能保證模具強度又不至於浪費板材,最全理之

尺寸規格。

2、尺寸制定原則:

2.1依客戶規定。

2.2模析長度300mm以下者,使用ψ16*3、ψ18*1之導柱。

2.3模板長度300mm以上450mm以下者,使用ψ20*3、ψ18*1之導柱。

2.4模板長度450mm以上600mm以下者,使用ψ20*3、ψ25*1之導柱。

2.5模板長度600mm以上者,使用ψ25*3、ψ20*1之導柱。

文件編號

TT-QW-TI-03

版本

01

類別

模具設計規

制定日期

20XX12月1日

操作規範

頁次

PAGE3OF9

2.6導柱中心至模板邊緣之距離:

為考慮線割架模,一般情況下導柱距之四

分之一點距模板邊面14mm以上。

2.7沖孔模與落料模以開模尺寸為准,導柱伸出脫板20—25mm.

2.8折彎模之內導柱在閉模時不可凸出脫料板,以免撞到產品。

2.9折彎模中,外導套之長一般情況勿超出下模折塊,外導柱之長度在閉模時,勿凸出下模座即可。

2.10機械手臂中,外導柱導套之長度須符合客戶沖床規格。

3、螺絲規:

3.1依客戶要求訂定。

3.2400mm〔含〕以下長度模板,使用M8螺絲,止檔板M6。

3.3止檔板螺絲位置需配合脫板入子。

3.4螺絲間距為:

M8為120MM—150MM;M10為150MM—180MM。

3.5下模若為固定時,使用正面沉頭方式,若為活動時,使用攻牙套筒螺絲。

3.6有大滑塊之模板,固定螺絲鎖緊方向,均自刀口處鎖入。

即上模有滑塊者,背面沉頭,下模有滑塊者,正面沉頭。

4、彈簧規:

4.1依客戶要求訂定。

4.2僅可能使用以下此種彈簧;

a.配合現有庫存。

b.一般情況下,脫板之彈簧須用重荷〔即錄色〕能排列下之地方用ψ30,地方不足時可以用ψ25甚至ψ20。

文件編號

TT-QW-TI-03

版本

01

類別

模具設計規

制定日期

20XX12月1日

操作規範

頁次

PAGE5OF9

b.折彎塊之定位塊如下圖:

5.5定位梢〔塊〕與料邊間隙:

a.當有內定位情況下,內定位單邊-0.015,外定位單邊+0.1。

b.當無內定之情況下,外定位單邊+0.03。

5.6定位塊邊之頂料:

a.內定位之雙邊頂料孔邊距5mm,如下圖:

文件編號

TT-QW-TI-03

版本

01

類別

模具設計規

制定日期

20XX12月1日

操作規範

頁次

PAGE6OF9

b.外定位之頂料孔邊距8mm,如下圖:

6、頂料梢制定規

6.1依客戶要求制定。

6.2下模防粘面之頂料梢,大R等之模板用ψ8頂料梢,小R等之模板用ψ6之頂料梢。

且排列位置需考慮沖材之平衡,並防止中間部位陷落。

6.3脫模用頂料梢:

a.公模之頂料梢,孔中心主模邊間距:

ψ8時7mm,ψ6時6mm。

b.頂料梢中心距:

ψ8時為30至40mm,ψ6時為20至30mm.

6.4上模防粘面至頂料梢需與下模頂料梢或如下圖所示之位置:

文件編號

TT-QW-TI-03

版本

01

類別

模具設計規

制定日期

20XX12月1日

操作規範

頁次

PAGE7OF9

7、滑塊之制定規:

7.1依客戶要求制定。

7.2滑塊之料斜度,以浮升高度不超過頂料度為原則,盡可能以較小之角度設計。

7.3滑塊之平面行程度較大。

需使用較大之斜度時,盡可能設計在線割機能加工之圍,其計算方式如下圖:

注:

角不得25度。

7.4當滑塊之平面行程過大無法以線割之上下異形加工,需以治具進行加工時,角度設定以下列幾種角度為准:

200250300350400450

7.5較大可共用之滑塊,盡可能設計成共用。

8、工序拆解規:

8.1展開圖的毛邊刃向下方式繪制。

8.2圖層:

1刀口、2向上成形、3向下成形、4外形.成形孔若為抽引或凸包,另明高度〔單刃〕

文件編號

TT-QW-TI-03

版本

01

類別

模具設計規

制定日期

20XX12月1日

操作規範

頁次

PAGE8OF9

8.3先安排打凸,打沙拉,再沖孔,落料,然後折邊成形。

8.4落料時要考慮模具的沖裁力和模具強度,合理的安排沖孔與落料

8.5可能以同一方向折邊成形。

8.6同方向折邊要考慮模具結構,要簡單易行,維修方便。

8.7方向折邊不要相干涉,影響產品的外形尺寸。

8.8在打凸時凸包盡可能向下,有變形之處的凸包,要安排在第一工程沖壓,並且打凸與打凸附近的沖子不要排在一個工程內,以避免孔位拉料,產生變形。

8.9邊或推平附近有大的沖孔時,估計折邊會產生拉料,推平會產生壓料不死,如強行成形將會影響產品外觀,或達不到尺寸要求,將考慮先折邊,先推平,再沖孔,以此來保證產品的要求。

8.10打沙拉孔,抽牙時如其附近有孔或其離邊料尺寸較小時,即先打沙拉與抽牙會產生板料變形,要安排先打沙拉,抽牙後沖孔邊,落料。

8.11打大物斷橋時,在某種情況下會產生拉料現象,考慮其對板料的影響。

8.12產品有平面度要求與公差時,要考慮其成形方式,以確保其平面度或公差等特殊要求。

8.13產品有較多的斷差面時,由於不能算其尺寸,就算能算准尺寸,但由於綜合因素〔如:

斷差沖R角,材質在的內部性能不同等等。

〕的影響造成產品尺寸的不穩定,在這種情況下可以采用先打斷差成形,後切邊或落料。

8.14意T〔料厚〕>0.5產品客戶是否有壓毛邊之要求。

文件編號

TT-QW-TI-03

版本

01

類別

模具設計規

制定日期

20XX12月1日

操作規範

頁次

PAGE9OF9

9、模具圖圖面內容標准:

9.1圖面加工孔之方式及個數必須注解一致。

9.2材料之注解必須與料單一致。

9.3需廢料保留時,要注明。

9.4各種間隙髯與規相同,正確無誤。

9.5須走G41之孔要特別注明。

9.6各種零件必須完整標出。

9.7需手動備料者,其所有加工孔坐標必須完整標出。

9.8任何模具圖必須套圖框,其內容必須完全正確。

9.9各種沖頭入塊〔除沖孔沖頭〕均須繪出測視圖,以錫掛台磨反方向。

9.10圖檔名稱及存檔路徑必須正確無誤,有特別結構時必須繪制清楚。

9.12所有線割孔必須加上穿線孔。

9.13每個工程需將本工程工序圖繪出,且標明該工程的動作及毛邊方向。

核准

審核

編制

文件編號

TT-QW-TI-03

版本

01

類別

模具設計規

制定日期

20XX12月1日

操作規範

頁次

PAGE4OF9

c.脫料用之彈簧需用紅色彈簧。

d.防貼面之彈簧用黃色彈色即可。

5、定位塊〔梢〕制定規:

5.1依客戶要求制定。

5.2復合模外脫之定位銷,一般采用十字形頂料銷,R依模板大小,略定如下:

a.模板長度300mm以下者,使用ψ4.0。

b.模板長度600mm以下300mm以上者使用ψ6.

c.模板長度600mm以上者,使用ψ8.

5.3方形之定位塊,除客戶特殊要求外,使用下列三種尺寸:

10*10、12*12、14*14,並作適當庫存。

5.4定位梢〔塊〕除特殊情況外,均高出下模面15mm且盡可能考慮防呆措施。

a.外形全周壓毛邊之L形定位塊如下圖:

《