有色金属冶炼固体二次资源利用.docx

《有色金属冶炼固体二次资源利用.docx》由会员分享,可在线阅读,更多相关《有色金属冶炼固体二次资源利用.docx(63页珍藏版)》请在冰点文库上搜索。

有色金属冶炼固体二次资源利用

4有色金属冶炼固体二次资源的利用

4.1有色金属冶炼尘泥

有色冶炼尘泥主要是指有色金属冶炼过程中排出的残渣、烟尘与湿法收尘所得污泥等,其中数量最多的是赤泥、铅锌粉尘等。

我国有色金属资源贫矿较多、品位较低、成分复杂,每冶炼出1t有色金属一般要产出数吨废渣和粉尘。

有色冶炼尘泥产生量大,成分复杂,还常含有微量的有毒元素,如铅、铝、汞、砷等,它们往往会通过各种途径迁移与转化,对环境造成污染。

随着对环境保护的重视和生产技术水平的提高,有色冶炼尘泥作为一种二次资源成为矿产资源综合利用的重要组成部分。

4.1.1赤泥

赤泥(redmud)是铝土矿生产过程中提炼氧化铝后的残渣,因其常含有大量氧化铁、颜色偏红、外观与赤色泥土相似而得名;但有的赤泥含氧化铁较少而呈棕色,甚至灰白色。

拜尔法一般处理Al/Si比高的铝土矿,所产生的赤泥称拜尔法赤泥;铝土矿品位低的,采用烧结法或烧结-拜尔法或选矿-拜尔法炼铝,所产生的赤泥分别称为烧结法赤泥或联合法赤泥。

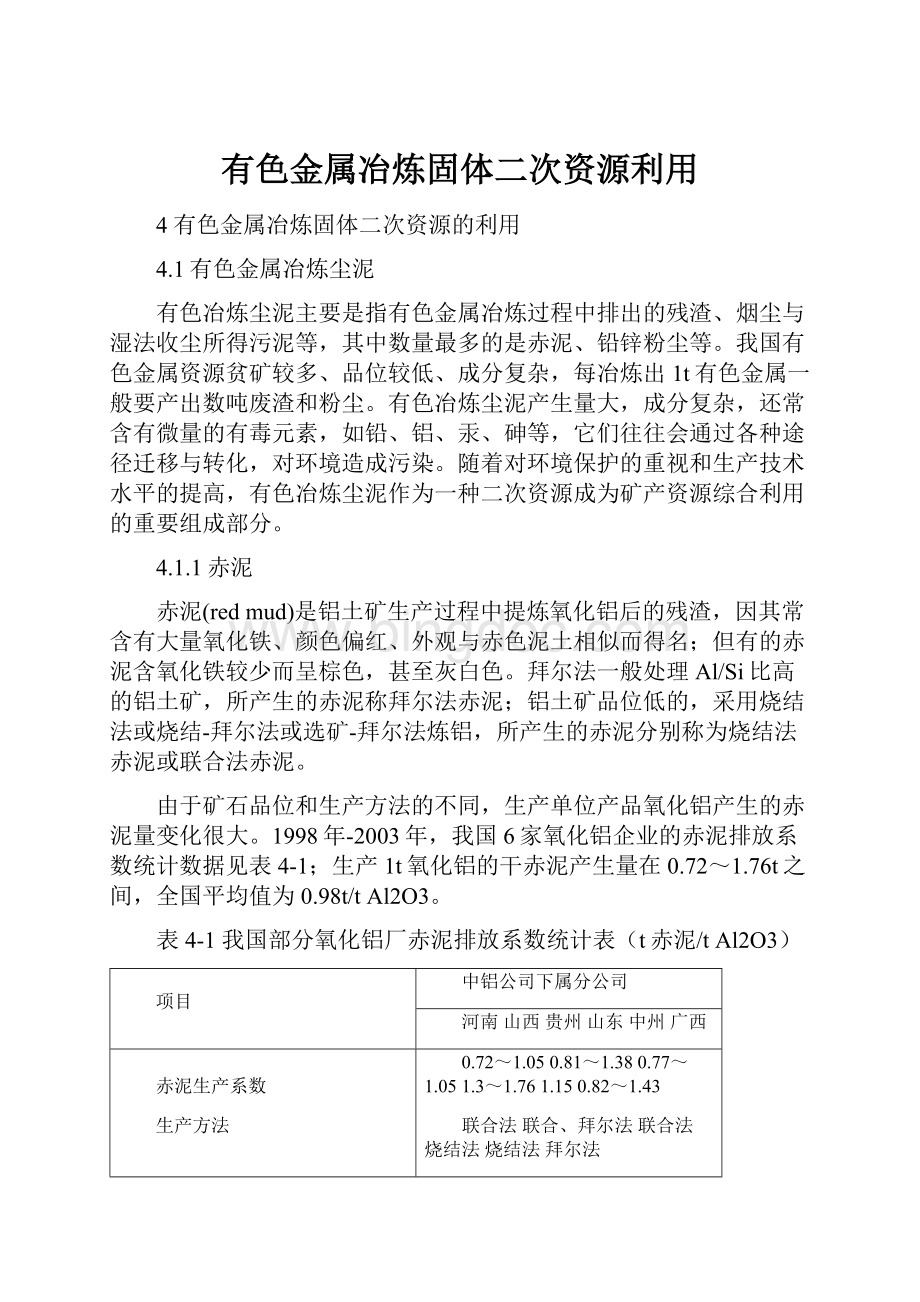

由于矿石品位和生产方法的不同,生产单位产品氧化铝产生的赤泥量变化很大。

1998年-2003年,我国6家氧化铝企业的赤泥排放系数统计数据见表4-1;生产1t氧化铝的干赤泥产生量在0.72~1.76t之间,全国平均值为0.98t/tAl2O3。

表4-1我国部分氧化铝厂赤泥排放系数统计表(t赤泥/tAl2O3)

项目

中铝公司下属分公司

河南山西贵州山东中州广西

赤泥生产系数

生产方法

0.72~1.050.81~1.380.77~1.051.3~1.761.150.82~1.43

联合法联合、拜尔法联合法烧结法烧结法拜尔法

国内外赤泥大多是设置堆场贮存,或利用沟谷适当筑堰贮存,有的是将其倾倒入大海。

赤泥自然堆放,液相逐渐进入周围环境和附近河流,容易造成环境污染;干燥后随风飘扬,又污染大气。

为了减少污染,赤泥堆场底部应铺设不透水层,在赤泥堆上面铺土种植植物,但积极合理的办法是开展综合利用。

赤泥的综合利用主要包括两方面:

一是提取赤泥中的有用组分,回收有价金属;二是将赤泥作为大宗材料的原料,整体加以综合利用。

而提取赤泥中的有价金属后,再进行整体利用,应是赤泥利用的根本方向。

2007年我国氧化铝年产量达950万t,仅次于澳大利亚,居世界第二。

随着我国铝工业的发展,赤泥的排放量也将越来越大。

大排量的赤泥已引起了越来越多的技术、经济和环境问题。

如何综合利用氧化铝生产中的赤泥是摆在我们面前的一个迫切任务。

4.1.1.1赤泥的组成和性质

赤泥的组成和性质复杂,并随铝土矿成分、生产工艺(烧结法、联合法或拜尔法)及脱水、陈化程度等有所变化。

(1)赤泥的组成

1)化学组成

赤泥是一种不溶性的残渣,主要由细颗粒和粗颗粒组成,其化学成分取决于铝土矿的成分、生产氧化铝的方法和生产过程中添加剂的物质成分,以及新生成的化合物成分等,其组成较为复杂、成分变化很大,主要以SiO2、CaO、Fe2O3、Al2O3、Na2O、TiO2、K2O等为主,此外,还含烧失成分和其它微量有色金属等。

表4-2为不同生产工艺产生的赤泥的化学组成。

表4-2赤泥的化学组成与含量(%)

名称

Al2O3

SiO2

CaO

Fe2O3

Na2O

TiO2

K2O

烧结法

5~7

19~22

44~48

8~12

2~2.5

2~2.5

联合法

5.4~7.5

20~20.5

44~47

6.1~7.5

2.8~3

6~7.7

0.5~0.73

拜尔法

13~25

5~10

15~31

21~37

0.5~3.7

我国铝土矿资源属于高铝、高硅、低铁、一水硬铝石型,溶出性较差,其类型特殊,因此,除广西平果铝采用纯拜尔法外,我国大多铝业公司采用烧结或联合法冶炼氧化铝,赤泥中氧化铝残存量不高、碱含量低、氧化硅和氧化钙含量较高,氧化铁含量除中铝公司广西分公司外均很低。

烧结法和联合法赤泥的主要矿物成分是硅酸二钙,在有激发剂激发下,具有水硬胶凝性能,且水化热不高。

这一点对赤泥的综合利用具有重要意义。

国外铝土矿主要是三水铝石和一水软铝石,生产工艺以拜尔法为主,其赤泥成分的特点是氧化铝残存量和氧化铁含量很高,钙含量较低。

中铝公司6大氧化铝厂和国外部分氧化铝企业赤泥成分分别见表4-3和表4-4。

此外,赤泥中还含有丰富的稀土元素和微量放射性元素,例如铼、嫁、钇、钪、钽、铌、铀、钍和镧系元素等。

赤泥的主要成分不属于对环境有特别危害的物质,其环境污染以碱污染为主,环境危害因素主要是含Na2O的附液,附液含碱2~3g/L,pH值可达13~14,附液主要成分是K+、Na+、Ca2+、Mg2+、Al3+、OH-、F-、Cl-、SO42-等。

表4-3我国中铝公司6大氧化铝企业的赤泥主要成分与含量/%

赤泥

成分

广西

山西

河南

中州

山东

贵州

拜尔法

联合法

联合法

烧结法

烧结法

拜尔-烧结法

SiO2

7.79

21.4~23.0

18.9~20.7

20.94

32.5

12.8~25.9

CaO

22.60

37.7~46.8

39.0~43.3

48.35

41.62

22.0~38.4

Fe2O3

26.34

5.4~8.1

10.0~12.6

7.15

5.7

3.4~5.0

Al2O3

19.01

8.2~12.8

5.96~8.0

7.04

8.32

8.5~32.0

MgO

0.81

2.0~2.9

2.15~2.6

1.5~3.9

K2O

0.041

0.2~1.5

0.47~0.59

0.2

Na2O

2.16

2.6~3.4

2.58~3.68

2.3

2.33

3.1~4.0

TiO2

8.27

2.2~2.9

6.13~6.7

3.2

2.1

4.4~6.5

灼减

9.64

8.0~12.8

6.5~8.15

10.7~11.1

其它

1.9~4.5

表4-4国外一些氧化铝企业的赤泥成分与含量/%

成分

希腊

雷诺兹

美铝

意大利

德国

匈牙利

日本

SiO2

7.85

4~6

11~14

11.5

14.06

14.0

14~16

CaO

13.25

5~10

5~6

0.7

1.15

2.0

Fe2O3

35.58

55~60

30~40

46.3

30.0

39.7

39~45

Al2O3

14.69

12~15

16~20

12.0

24.73

16.3

17~20

Na2O

9.48

2

6~8

6.6

8.02

10.3

7~9

TiO2

5.69

4~5

10~11

7.3

3.68

5.3

2.5~4

灼减

9.48

5~10

10~11

9.66

10.1

10~12

其它

4.08

8.7

2.3

2)矿物组成

矿物质是构成赤泥的“骨架”,矿物质有硅质、铁质、铝质等成分,主要包括硅酸二钙(2CaO·SiO2)、钙铝榴石(3CaO·Al2O3·xSiO2·yH2O)、氧化铁(Fe2O3·xH2O)、石英(SiO2)、钠硅石(Na2O·Al2O3·17xSiO2·2H2O)、方解石(CaCO3)、钙钛矿(CaO·TiO2)和部分附着碱(Na2CO3)等。

赤泥矿物组成随铝土矿产地和氧化铝生产方法的不同而有所差异。

烧结法赤泥的主要成分是:

β-2CaO·SiO2、Na2O·Al2O3·2SiO2·nH2O、3CaO·Al2O3·2SiO2和赤泥附液(含Na2CO3的水)。

拜尔法赤泥的主要成分是:

Na2O·Al2O3·2SiO2·nH2O、3CaO·Al2O3·2SiO2、CaO·Al2O3·2SiO2·nH2O和赤泥附液。

国内氧化铝企业赤泥的主要矿物组成见表4-5。

表4-5国内氧化铝厂赤泥的主要矿物组成/%

烧结法赤泥物相

含量

拜耳法赤泥物相

含量

原硅酸钙

水合硅酸钙

水化石榴石

方解石

含水氧化铁

霞石

水合硅酸钠

钙钛矿

25.0

15.0

9.0

26.0

7.0

7.0

5.0

3.0

一水硬铝石

水化石榴石

钙霞石

钙钛矿

伊利石

2.0

46.10

12.30

13.6

2.0

(2)赤泥的性质

赤泥浆呈红色,具有触变性,液固比一般为3~4,所含液相称为附液,有较高的碱性。

粉状赤泥相对密度为2.3~2.7,容重为0.73~1.0g/cm3,熔点为1200~1250℃,比表面积0.5m2/g左右。

无论采用湿法或干法堆放,赤泥总有附液排入堆场。

附液在堆场中澄清后由溢流井或经砂石排水层过滤后,通过回收系统,可返回氧化铝工艺循环利用。

赤泥粒度较细,一般颗粒直径为0.08~0.25mm。

我国广西平果铝进入堆场的赤泥颗粒相对较粗(见表4-6)。

对照国际制土壤质地分类表,赤泥的物理性质很接近粉砂质黏土的物理性质,物理性黏粒含量占60%以上,粒间孔隙小,黏塑性强,易板结。

表4-6广西平果铝堆场的赤泥颗粒组成

砂粒

粉砂粒

黏粒

粒级/mm

2~0.2

0.2~0.002

<0.002

含量/%

27

45

28

赤泥堆由于温度变化和雨水浸泡,盐碱会逐渐溶出,在堆面形成10mm左右厚度的白色粉末,表面赤泥则结成具有砂性的硬块,并由原来的红色逐渐变成蓝黑色。

4.1.1.2赤泥中有价金属的综合回收

赤泥中含有铝土矿原矿中的天然矿物,也含有新形成的合成矿物;在氧化铝的提取中,铝土矿中不与苛性碱起反应、并以不变形式存在的矿物,如赤铁矿、金红石、石英等,称为天然矿物,主要是铁、钛和硅矿物,分别以Fe2O3、TiO2和SiO2表示。

赤泥中存在的合成矿物是铝、硅、钠、钙的矿物和化合物。

此外,铝土矿石中常伴生有稀有、稀散、稀土金属,其大部分也进入了赤泥。

因此,赤泥中有价金属的回收主要指金属铁、铝、钛和稀有、稀土元素的回收利用。

赤泥成分不同,从赤泥中可回收利用的有价金属种类和工艺也不同。

(1)赤泥中TiO2的回收

赤泥经选择性酸处理、过滤、倾析、洗涤和焙烧,分离出SiO2、Fe2O3、Al2O3、Na2O和CaO而得到TiO2。

从赤泥中回收TiO2的过程如下:

①用双倍于赤泥量的水洗涤赤泥,加絮凝剂加速赤泥沉降,把浮在上层的碱液倾析出去,洗涤后的赤泥用水浸出,水浸后的赤泥用稀盐酸在90~95℃处理,在酸浸过程中,赤泥中存在少量的CaCO3和NaAlO2与盐酸以下式反应形成对应盐,进入溶液:

3(Na2O·Al2O3·2SiO2)·Na2O+8HCl→8NaCl+6SiO2+3Al2O3+4H2O

CaCO3+2HCl→CaCl2+H2O+CO2

NaAlO2+4HCl→NaCl+AlCl3+2H2O

二氧化硅、氧化铝等处于游离状态,少量NaAlO2与酸反应消失在溶液中;不溶性泥渣在絮凝剂作用下沉降和分离。

②在90~95℃下,①中的不溶性干泥渣用强盐酸(20%~25%)处理,此时,赤泥中存在的几乎所有的氧化铝和氧化铁都得到溶解,不易酸溶的钛等金属仍留在浸渣中,过滤得到富铝和铁的浸出液和富钛浸出渣。

浸出液经蒸发、焙烧,得到Fe2O3和Al2O3混合物,焙烧气体HCl返回浸出循环利用。

可用下式表示:

Fe2O3+6HCl→2FeCl3+3H2O

Al2O3+6HCl→2AlCl3+3H2O

③在150~180℃下,②中不溶性富钛残渣用浓硫酸处理,TiO2与酸反应形成可溶性硫酸盐,并水解成二氧化钛水合物。

TiO2+2H2SO4→Ti(SO4)2+2H2O→TiOSO4+H2SO4+H2O

TiOSO4+3H2O→TiO2·2H2O+H2SO4

④白色沉淀用硫酸和水彻底洗涤,以便除去铁、铬、钒等。

TiO2·2H2O经空气干燥,并在1000℃下焙烧,使其转变为锐钛矿。

废硫酸和水输送到蒸发器,以便浓缩和继续使用。

(2)赤泥中铁的回收

拜尔法赤泥含铁和碱均较高,比烧结法赤泥更难利用,目前得到利用的拜尔法赤泥为数不多。

国外铝土矿大多含铁高,拜尔法赤泥含铁量一般也高达30%以上,因此,回收铁是赤泥综合利用的一个重要方面。

回收赤泥中的铁主要采用以下三种方法:

①在富铁矿中掺入5%~15%的赤泥用作高炉炉料;②将赤泥在回转窑中还原焙烧生产海绵铁;③将赤泥用电炉直接熔炼得到生铁。

我国铝土矿主要是高硅低铁的一水硬铝石高岭石型铝土矿,只有平果铝土矿(含Fe2O3约13%)和其它少数铝土矿含铁量高,如果也采用上述方法回收拜尔法赤泥中铁,则第一种方法存在消耗的赤泥非常有限,而后两种方法成本较高等弊端。

针对我国一水硬铝石型铝土矿的特点,我国研究开发了湿法脉动高梯度磁选回收赤泥中的铁矿物,其工艺流程见图4-1。

对含Fe2O3约13%的平果铝土矿,干磨后先低温焙烧,再拜尔法溶出,所得赤泥磁选,得到含Fe54%~56%(最高可达59%)的铁精矿,可用作高炉铁精矿。

而不焙烧的铝土矿拜尔法赤泥磁选所得铁精矿含Fe仅40%(最高49%),不能用作高炉铁精矿。

同时,当焙烧矿和原矿赤泥的铁精矿品位相同时,焙烧矿赤泥的精矿产率和金属回收率均比原矿的高10%~20%。

采用煤基直接还原焙烧-渣铁磁选分离-冷固成型的工艺流程,也能生产出优质的直接还原铁团矿,所得产品金属化率为92.1%、铁品位为92.7%、铁回收率为94.2%。

(3)赤泥中氧化铝的回收

拜尔法处理中低品位(Al/Si约4~7)一水硬铝石型铝土矿时,铝土矿中的活性硅溶解在苛性碱溶液中之后,生成不溶解的Na2O·Al2O3·2SiO2·nH2O,成为赤泥的主要成分,同时造成Na2O和Al2O3的损失,使资源利用率和环境将受到严重影响。

为了回收赤泥中的碱和氧化铝可采用拜尔法两段溶出新工艺,以替代和克服拜尔-烧结联合法能耗高、流程复杂等缺点。

与烧结法相比,拜尔法两段溶出工艺处理拜尔法赤泥,其能耗和产品成本都有大幅度降低。

其工艺流程见图4-2,其中一段为中等品位的铝土矿在拜尔法条件下溶出,得到拜尔赤泥,沉降分离后,饱和的铝酸钠溶液送去分解,赤泥经洗涤后送至二段水化处理。

在二段溶出工艺中,将拜尔法赤泥和石灰、高苛性比循环母液按一定比例配料,经水化溶出,得到溶出赤泥,该赤泥经洗涤后碱和氧化铝含量大大降低,可直接外排;而水化学溶出液中加入石灰,得到高苛性比循环母液和沉铝渣,前者可用作水化法系统的母液,后者可作拜尔法处理铝土矿时的添加剂以代替石灰,使回收的氧化铝在一段溶出。

图4-2拜尔法两段溶出工艺流程

生成的水合硅酸钠钙进一步分解生成水合硅酸钙,这样Al2O3和Na2O均进入了溶液,并得到充分的回收利用。

该工艺流程简单,并综合回收了拜尔法赤泥中的碱和氧化铝(弃赤泥中Na2O<1%,Al/Si≈0.5),明显改善了高铁拜尔法赤泥溶出的作业条件,对低铁赤泥的利用也具有重要的意义。

(4)赤泥中稀有和稀土元素的提取

氧化铝生产原料中稀有、稀土、稀散等伴生元素的含量很高。

广西平果铝原料中伴生有十分丰富的稀有金属,其组分多达16种以上,其中潜在价值较大的镓、钛、铌、钽、钪、铁、钒等伴生元素,其品位均达到工业要求;从储量上看,除铁达到中型外,其它都达到特大型矿床规模。

原料提取氧化铝后,这些伴生元素最终富集在赤泥中。

稀土元素在赤泥中的富集程度一般为原矿的1.22~1.76倍,稀土和铌均以氢氧化物沉淀进入赤泥,且不均匀地分布于方钠石、钙霞石、斜硅钙石、水化石榴石等矿物中,难以用选矿富集和简单淋洗方法回收。

目前,从赤泥中提取稀土元素主要包括盐酸浸出、硫酸浸出、硝酸浸出等酸浸工艺,浸出效果是硝酸>盐酸>硫酸,但相差不大。

硝酸具有较强的腐蚀性,因此,实际过程大多采用盐酸、硫酸浸出,酸浸渣约占赤泥的2/3,酸浸渣中钙和硅含量较高,可用于烧制硫铝酸盐水泥。

图4-3为盐酸浸出-离子交换-溶剂萃取从赤泥中分离提取稀有、稀土元素的工艺流程。

赤泥干燥后,与一定量的NaKCO3、Na2B4O7混合,在温度1100℃焙烧20min,焙烧产物用15MHCl浸出、过滤后,用离子交换树脂吸附,使稀有、稀土元素进入离子交换树脂中。

吸附饱和的离子交换树脂用1.75MHCl解吸,使铁、铝、钙、硅、钛、钠等离子首先被解吸进入溶液,钪、钇等则留在树脂中。

树脂中剩余离子用6MHCl解吸后得到的溶液,在pH=0、相比(5:

1)~(10:

1)的条件下用0.05MDEHPA进行萃取分离,钪进入有机相,其它则留在无机相中。

有机相中的钪用2MNaOH反萃,进一步提纯可制得纯Sc2O3产品。

(5)赤泥中有价金属回收的实践

国内外对赤泥的利用都非常重视,我国研究较多的是对赤泥的整体利用,国外研究较多的是回收赤泥中的有价金属元素。

俄罗斯研究了树脂从赤泥矿浆中富集钪、铀、钍的溶解-吸附工艺,在硫酸介质中将赤泥矿浆与树脂搅拌混合,钪、铀、钍等选择性吸附于树脂中,经筛网过滤,十级逆流吸附,树脂相中钪为50%~90%、铀96%、钍17%、钛8%、铝0.3%、铁0.1%,提纯后得到98%~99%的钪。

前南斯拉夫采用赤泥造块、还原熔炼、炉渣浸出、萃取分离等过程回收赤泥中有价元素(见图4-4)。

干燥后的赤泥经烧结、压团后在混料机内与焦炭、石灰石混合后造块,造块的赤泥在电弧炉或高频炉中还原熔炼;为降低反应熔点,加入白云石或石灰石以获得适当黏度的炉渣。

赤泥中Al2O3、TiO2、ZrO2、ThO2进入炉渣,Ni、Mo、Nb、V和Cr则大部分被还原进入生铁,少量TiO2也被还原进入生铁。

所得炉渣含FeO1.57%~3.47%、TiO28.07%~10.30%、Al2O331.20%~34.70%、SiO28.5%~16.78%、CaO31.27%~40.10%、MgO7.94%~11.19%。

炉渣粉碎后,在液固比为1:

6、温度80~90℃、反应时间30~60min条件下,用硫酸浸出,其中Al2O3、TiO2、ZrO2、ThO2和部分稀土酸溶后进入溶液,过滤得到滤液和滤渣。

滤渣作水泥生产原料,滤液用5%的二(2-乙基己基)磷酸萃取分离,其中100%Zr、99.5%Ti、100%Th、Sc和稀土元素进入有机相而与其它元素分离。

有机相用10%Na2CO3反萃,反萃液经水解分离出氢氧化钛,灼烧得TiO2,并获得Zr85.55%、Hf1.05%、U0.925%、Sc0.0015%、Th0.078%、Y0.295%、Ce0.175%的富锆稀有金属。

希腊科学家研究了不同浓度的盐酸、硫酸、硝酸和SO2气体等的浸出时间、温度、液固比等对回收率的影响。

硝酸浸出时,钪的浸出率为80%,钇的浸出率达90%,重稀土Dy、Er和Yb的都为70%以上,中稀土Nd、Sm、Eu、Gd的浸出率超过50%,轻稀土La、Ce、Pr的浸出率也达30%以上。

由于硝酸具有较强的腐蚀性,且不能与随后提取工艺的介质相衔接,因此,大多采用盐酸或硫酸浸出。

此工艺侧重回收Sc、Y,而其它稀土的回收率不高,特别是轻稀土的回收率较低。

赤泥盐酸浸出-离子交换和溶剂萃取分离提取Sc、Y与镧系元素,也取得了较好的效果。

广西平果铝拜尔法赤泥用盐酸浸出,用P204、仲辛醇和煤油从酸浸液中萃取钪,盐酸反萃除杂后,用NaOH溶液反萃,得到氢氧化物沉淀,沉淀物用盐酸溶解,TBP、仲辛醇和煤油萃取钪,经水反萃后,加酒石酸和氨水沉淀,沉淀物灼烧,得到纯度可达95.25%的Sc2O3产品。

赤泥中回收稀有、稀土金属虽然技术可行,但纵观国内外研究成果,所有的工艺技术都是针对某一种赤泥,有一定的局限性,不能普遍适用。

要实现赤泥回收的工业化,应努力做到:

①赤泥中的各种有价金属尽可能在同一工艺中得到综合回收;②采用低能耗、廉价试剂,以降低成本;③缩短工艺,提高有价金属的回收率,尤其是提高钪等稀有和稀土金属的回收率;④在回收有价金属的同时,综合利用其它有价成分,使该工艺达到“零”排放。

4.1.1.3赤泥生产环保材料

赤泥除可回收有价金属外,还可用于生产水泥等建筑材料、橡胶和塑料工业的填料、赤泥微晶玻璃、微孔硅酸钙绝热制品等;在农业、环境等方面,赤泥可作土壤改良剂、合成肥料以及用于废水和废气的治理等。

(1)生产建材

1)水泥

我国以一水硬铝石型铝土矿为主生产氧化铝的烧结法和联合法赤泥,含有较多的CaO和TiO2,较少的BaO、Al2O3、和Fe2O3等,其主要矿物是硅酸二钙,类似于水泥中的矿物组成,是生产水泥和其它建筑材料的良好原料。

我国将赤泥作为原料生产硅酸盐水泥已有40余年的历史,近年来,烧结法赤泥的利用在45万t/a左右,水泥厂长期累计利用赤泥2000多万t,是目前赤泥利用量最大的方式。

用赤泥代替黏土生产普通硅酸盐水泥,其生产流程和技术条件与生产普通硅酸盐水泥的基本相同。

每生产1t水泥可利用赤泥400kg,且水泥具有早强、抗硫酸盐腐蚀、抗冻等特点,在高速公路、机场、桥梁等处的使用效果良好,完全符合国家规定的525普通硅酸盐水泥标准。

赤泥配比受水泥含碱指标制约,以高碱含量的赤泥为原料生产水泥,碱成为熟料中的有害组分,碱的高低直接关系到赤泥配比、熟料烧成、水泥质量、设备产能等技术经济指标,并制约着赤泥利用率(目前为40%左右)的进一步提高。

降低赤泥含碱量,提高制造水泥时赤泥的利用率,技术上是加入石灰法脱除赤泥中的结合碱,脱碱效率可达70%,脱碱赤泥的含碱量可降至1.0%以下。

保持过量氧化钙,可使赤泥脱碱效率稳定,适应性强。

但赤泥加氧化钙脱碱,赤泥浆体由流体发展至凝聚胶结塑性化,结硬的速度大大增强,因此,需将脱碱后赤泥在机械搅拌条件下加入表面活性物质,提高浆液流动性,保持浆体稳定。

2)建筑用砖材料

赤泥可使混合物料或原料具有粘性和呈棕红色,因此,可用赤泥作原料制成红棕色墙面砖,大量用于建筑物的正面覆盖。

由于原料粒度细小,有利于赤泥在陶瓷领域的应用,制成具有高机械性能和良好耐磨性能的瓷砖。

利用赤泥为主要原料,添加石膏、矿渣等活性物质,可生产免蒸烧砖、空心砖、绝热蜂窝砖、琉璃瓦、保温板材、陶瓷釉面砖等多种墙体材料,它们不仅性能优越,生产工艺简单,且符合新型建材的发展方向。

山东铝业公司将赤泥、煤灰、石渣等原材料以适当比例混合,通过添加固化剂加水搅拌,碾压后用挤砖机压制成型,养护后成为赤泥免烧砖,其抗压和抗折强度均大于7.5级砖标准。

平果铝公司利用赤泥、粉煤灰、粘土、石灰石四组分配料,经成型、烧成试制的多孔砖,性能指标达到T313544-92多孔砖标准;烧结砖颜色呈淡黄色,外观质量很好,强度比普通砖高1-2个档次,可替代清水砖使用。

3)混凝土

上世纪50年代以来,国内外相继开展了赤泥用于混凝土的研究。

赤泥代替水泥,用量小于1/3时,水泥赤泥混凝土的强度尤其是抗折强度与普通水泥混凝土的相当。

日本和美国用赤泥制造人工轻骨料混凝土,比天然卵石混凝土强度高。

前东德用赤泥生产混凝土轻型构件,前西德掺赤泥于沥青混凝土中,改善了沥青混凝土路面的使用性能。

前苏联用赤泥作道路基层材料,也取得了较好的效果。

4)筑路材料

利用排弃的赤泥和其它工业废渣如粉煤灰等修筑公路,既可缓解赤泥库区的压力,减少赤泥库区的基建投入,少占土地,还可避免游离碱渗漏对周边环境的影响,将环保经济与基础建设有机地结合,为企业的可持续发展奠定基础。

平果铝业公司和北京矿冶研究总院采用碱稳定、离子交换、赤泥活化、压力成型等综合固化技术,研制了我国第一条赤泥基层道路和新型赤泥混凝土道路