BMC系列模塑料性能指标.docx

《BMC系列模塑料性能指标.docx》由会员分享,可在线阅读,更多相关《BMC系列模塑料性能指标.docx(12页珍藏版)》请在冰点文库上搜索。

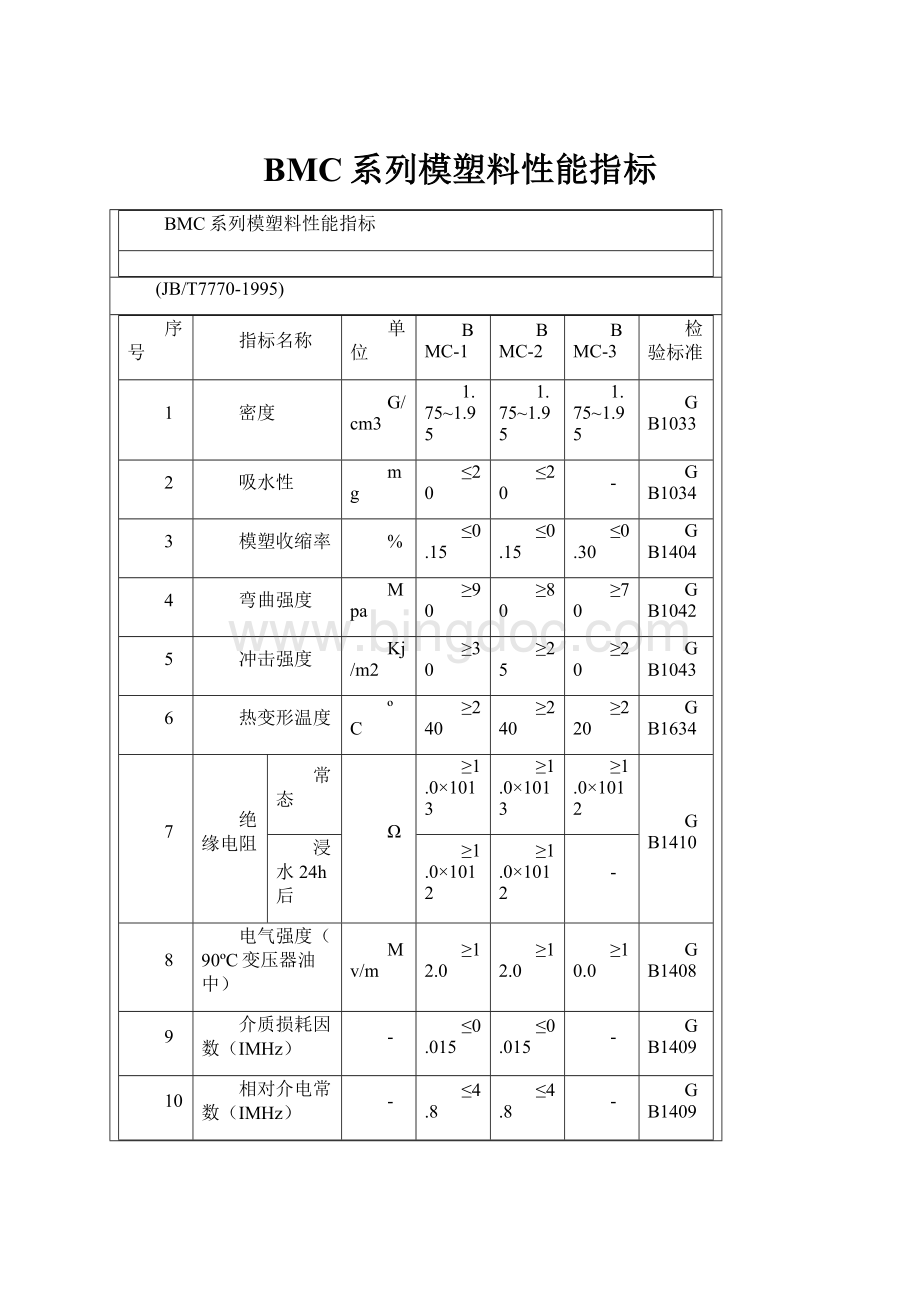

BMC系列模塑料性能指标

BMC系列模塑料性能指标

(JB/T7770-1995)

序号

指标名称

单位

BMC-1

BMC-2

BMC-3

检验标准

1

密度

G/cm3

1.75~1.95

1.75~1.95

1.75~1.95

GB1033

2

吸水性

mg

≤20

≤20

-

GB1034

3

模塑收缩率

%

≤0.15

≤0.15

≤0.30

GB1404

4

弯曲强度

Mpa

≥90

≥80

≥70

GB1042

5

冲击强度

Kj/m2

≥30

≥25

≥20

GB1043

6

热变形温度

ºC

≥240

≥240

≥220

GB1634

7

绝缘电阻

常态

Ω

≥1.0×1013

≥1.0×1013

≥1.0×1012

GB1410

浸水24h后

≥1.0×1012

≥1.0×1012

-

8

电气强度(90ºC变压器油中)

Mv/m

≥12.0

≥12.0

≥10.0

GB1408

9

介质损耗因数(IMHz)

-

≤0.015

≤0.015

-

GB1409

10

相对介电常数(IMHz)

-

≤4.8

≤4.8

-

GB1409

11

耐电弧

S

≥180

≥180

≥180

GB1411

12

耐漏电起痕指数(PTI)

V

≥600

≥600

≥600

GB4027

13

燃烧性

级

FVO

FVO

-

UL-94

14

长期耐热性温度指数

-

155

155

130

WEL型老化仪测试

注:

1、BMC系列模塑料有红、黄、蓝、白、黑、灰等颜色,也可以根据客户需求配色。

、、2、用户对BMC产品的性能另有要求的,由供需双方商订。

BMC缺陷原因

一气泡 乃是加压BMC基材时出现气体导致在制品表层突起。

可能的原因及纠正的措施:

1.BMC原料中的“干玻纤”引起模塑料铺层中的空隙,这些空隙在成型时其内集合的气体可能膨胀为气泡。

要完全纠正就要在制备BMC时改变工艺或减少玻纤的含量。

2.BMC原料被湿气、压机的油花、润滑油或外脱模剂所沾染,在成型时受热可能转变成蒸汽而引成气泡,碳酸钙和硬脂酸盐都是亲水物质故所以容易沾染水份。

3.捕获空气的机会应减到最少,这种机会取决于BMC铺料的面积和位置,实际上采用减少铺料的面积,类似像金字塔一样铺放在模具中央部位是有效的,可以迫使空气在成型中跑在BMC料流的前面而逸出。

4.当合模至最后尺寸前,应尽量减慢合模速度,较低的合模速度会减少物料的搅动并削弱捕获空气的机会。

5.上述较低的闭模速度如果结合较低的模温,能导致较平坦地流动和较少的予凝胶,也减少了捕获空气的机会,但固化时间必须加长。

6.减少模塑的压力是有效的,可形成较平坦的料流,减少了捕获空气的机会。

7.检查模具安装的平行度和压机本身的平行度。

由于模具安装失水准会引起料流之搅动(不平坦流动)就会增加捕获空气的机会。

8.超量的引发剂或阻聚剂能引起予凝胶和不平坦流动,同样,低收缩添加剂也会引起气体的产生,此刻,改进BMC的配方就有必要。

9.材料的粘度极大地影响料流,故要调整其到适当的范围,平时要注重不同的粘度水平将在多大程度上影响到气泡发生的位置与频度。

10.制品变截面变厚度部位能改变平坦的料流,过厚的截面在固化时并不能得到充分的热度和压力,为此可从产品设计上进行检讨。

11.通常成型中捕获的空气会使制品发生缺肉、自燃和气泡,因此适当的出料飞边是必要的,利于排气。

12.过分干硬的料团致使料流不稳定,导致予凝胶,针孔和气泡。

二蜘蛛网 白色螺旋丝束状的热塑性塑料的集聚,这种症状指示热塑性塑料和聚酯是不相容的。

可能的原因及纠正的措施:

1.由于起始增稠不快,热塑性塑料添加剂从基体复合物中分离出来,应使复合物起始一小时增稠到50万Cps。

2.某些热塑性塑料添加剂与聚酯不相容。

3.添加剂过量必然蜘蛛网严重,其加入量愈少愈好,但对收缩率的控制又会出现问题。

三污染 出现外来物质在制品表面。

可能的原因及纠正的措施:

1.填料和硬脂酸盐等粉末吸湿之后易造成不均匀增稠与固化,产生气泡。

用于清理压制品飞边的压缩空气中含有水汽和油花是一个重要的污染源,必须在成型的全过程中予以密切关注,容易引起污染等多种缺陷。

2.模塑料中的空气尘埃和设备中的油花等沾染,应从净化环境方面根本着手。

3.模具本身有杂质或其它污染,也必然导致制品被污染。

4.污染的其它途径包括:

飞边、修整上一制品的碎屑、工作台、混杂的加料工艺。

四表面裂纹(发裂) 裂纹出现在表面但并未穿透制品的基体。

可能的原因及纠正的措施:

1.在根切(倒稍)的部位最易发生,尤其当开模时,会有较大的应力作用在该部位,如果制品在模具内卡得过紧,则容易在顶出杆部位造成发裂。

2.顶出销的运动不平衡或不正常,会导致脱模时发裂。

3.过快的顶出速度也是导致过度的应力作用于模塑制品上。

4.完全固化的零件具备足够的强度来抵抗脱模时的应力,要求延长固化时间和稍稍提高模温来保证充足的固化。

5.在模内的流动距离愈短或料流速度愈低,则发生玻纤取向的机会愈少,也就迫使零件的薄弱部位产生的机率也小。

6.模塑时发生在制品熔接线部位的材料强度最弱,也就不一定能抵抗住脱模的应力。

故调整铺料的尺寸和位置,就有可能改变这个局面。

7.应用外脱模剂有利于脱模,自然也减少应力。

但外脱模剂仅用于新模、破损之镀铬面、剪切边等场合。

8.减少引发剂的用量或降低其活性,对增加刚脱模零件的强度是有效的。

9.顶出销部位之飞边应减到最小,过度的飞边将造成零件顶出时的阻力,增加裂纹形成之危险,顶出销部位有一定间隙使其空气逸出但又不能产生过度的飞边。

10.一般都使模具的型腔部份比型芯部份高出10-15℃对于消除前述脱模锁住和根切的影响是有益的。

五破碎性裂纹

穿透零件基体的裂纹。

可能的原因及纠正的措施:

1.当模具根切严重,容易锁模,造成起模或顶出时破裂。

2.顶出销不平衡严重时,同样易造成出模时困难而破裂。

3.顶出速度过快。

4.玻纤取向、料流前沿,熔接线都是零件的薄弱区,故铺料的图案应使料流的行程最短或先在薄弱区塞上一块小料。

5.材料未充分固化就必然导致制品强度不足,增加固化时间和提高模温均能提高制品的热强度。

6.模具未安装水平,好比使模具产生根切一样,有了倒梢必导致破裂。

7.顶出销部位的飞边过于严重,也类似于根切,要仔细调整到适当的间隙。

六焦烧 由于空气或苯乙烯未能逸出,在此模温下被点燃,制品变色,当然这个部位也就填不满而缺肉。

可能的原因及纠正的措施:

1.铺料的面积过大,往往造成空气或苯乙烯不能被赶出,故增加料流的距离,减缓料流的速度,让空气或苯乙烯沿模具的剪切边或顶出销排出。

2.剪切边(披缝)过小、过紧,不利于排气,调整到适当的间隙是有利的。

3.发生在模具冷热交界处,材料之固化有强烈的差异,而且气体也不易排出。

七无光泽发暗之表面 失去表面光泽的制品。

可能的原因及纠正的措施:

1.固化不完全会导致表面失光。

2.压力不足一方面容易缺肉,另一方面易造成个别位置的表面并未能与模具的表面相接触。

3.模具止动块{承压垫}的误差,引起加在料团上的压力不一致,而这个误差往往是零件的碎片填在止动块上,不良的模具结构或模具未调平等原因造成的,一般要求加在料流上的压力应该是均衡的。

4.料团的收缩率愈小愈能保证制品表面紧紧贴住,也不容易失光,故调整收缩率为重要前提。

5.料团的反应性不足导致不适当的固化,故优选引发剂的种类和添加量是很需要动一番心思的,当然也可选用高活性的UP。

6.模具表面本身已经磨损或积有浮垢,可用外脱模刑或苯乙烯来清洁这些污垢,模具表面一定要保持持续的抛光程度。

7.过度的料流长度能引起相分离,低收缩添加剂被分离,而造成失光,故要求有恰当的铺料图案。

8.料团在模压前放置在空气中的时间过久,使苯乙烯过度挥发,易引起予凝胶、相分离和表面失光。

八锐边撕裂(咬边) 微小的、不规则形状的撕裂,位于零件剪切边的部位,而造成工件不完整的损伤。

可能的原因及纠正的措施:

1.过度的飞边就含有一定量的玻纤,顶出时粘附在零件的剪切边上,可能会将玻纤拉出,并形成缺角的碎片,故要小心地抛光剪切边并认真调整间隙。

2.较慢顶出和慢慢起模会减少这种机会,实际上过厚的飞边也并不容易保持的。

3.过度的料流和运动,会增加飞边的量,因此降低合模速度和压力是有效的。

4.假定是由于铺料的原因,玻纤取向平行于剪切边,就会使剪切边更加脆弱,因此改变铺料的图案、有可能增加碎片的抵抗度。

5.一个较高粘度的料团会减少玻纤之取向,减少碎片的机会。

6.某一部位碎片撕裂总有痕迹,及时地使用一些外脱模剂来避免撕裂的出现。

减少模腔与模芯之间的温差,有可能减少剪切边的厚度。

九 肉眼就能现察到表面的玻纤取向。

请注意,相分离和纤维裸露有大致相同的外貌,容易混淆。

可能的原因及纠正的措施:

1.过长料流距离就会增加流痕,显现玻纤取向,尽力保持玻纤之随机分布。

2.过慢的闭模速度就会形成流动痕迹,故增加闭模速度对取向之随机性是有好处的。

3.较低的粘度增加玻纤取向之机会。

4.某些低收缩添加剂趋向于使玻璃纤维泛到表面层,重新选用低收缩添加剂之品种和用量,有可能掩蔽玻纤在表层之下。

5.壁厚迅速变化之部位容易引起玻纤之取向。

6.料团过度暴露在空气中,失掉苯乙烯,容易引起予凝胶和流痕。

十熔接痕

零件上过度脆弱的部位都发生于料流汇合的区域,在这个区域增强的玻纤不易引成搭接与架桥,因此熔接痕是零件强度的薄弱区。

可能的原因及纠正的措施:

1.过长的料流距离与分块的铺料方法将导致玻纤取向和熔接线,将料团直接加到易发生熔接痕的部位是有效的。

2.快速的闭模速度易引起玻纤取向,过高的模温产生予凝胶,而影响到材料较好地熔接,降低合模速度,降低模温能使严重的熔接痕趋缓。

3.特定的模具设计,如:

过长的料流距离、料团分流和型芯等形成孔的料流前沿而导致熔接痕,如果熔接线发生在零件的边缘,则在此设置溢流口是有效的。

4.在某种情况下,在易发生熔接痕的部位事先放置特定的玻纤网或编织纱是有利的。

十一暗斑

可能的原因及纠正的措施:

1.上模要同时压平在下模的止动块上,方能保持对材料的均匀压力。

2.压力不足导致不平稳之料流,或者厚薄变截面处就有可能与模具表面接触不良,造成局部暗斑。

3.予凝胶的小片也有可能形成暗斑,纠正办法:

减少料团与模具接触的时间、降低模温、降低物料之活性或增加合模速度。

4.假如模温过低就会出现独立的冷片或热片,导致不均匀固化和收缩。

5.料团收缩率控制不良,固化时材料过早剥离模具而失光,应优化低收缩添加剂的品种和水平。

6.料团暴露在空气中时间过长,引起予凝胶和暗斑。

十二缺肉 制品局部缺损,充不满。

可能的原因及纠正的措施:

1.检查上模是否均匀落在止动块上然后适当加些料,保持有0.03左右的过压量。

2.料团接触模具表面时间过长有予凝胶,就会阻止料流顺利充模,而导致缺肉。

3.合模过慢引起予凝胶。

4.压力不足。

5.过长的料流距离,引起予凝胶在先。

6.料团粘度过大。

7.料流活性过高或模温过高而引起予凝胶,改变引发剂和树脂是有效的。

8.排气不好,未逸出的空气引起缺肉,空隙和焦烧。

9.多模腔压模中的某一腔加料过多导致另一模腔的压力失衡。

十三相分离

低收缩添加剂在料流时从料团中分离出来形成表面发粘、热塑性树脂富集,颜色不匀。

可能的原因及纠正的措施:

1.料团过度的暴露并与热模接触,容易造成相分离,缩短铺料的时间是有效的,这样可以保持料团的均质性。

2.非常短的料流距离往往会导致相分离,增加料流的距离和料流的运动,将使低收缩添加剂在系统中有较好的混合,从而减少相分离的机会。

3.过高的压力能引起热塑性塑料添加剂与热模芯的亲合而造成从基体中分离,适当减少其压力。

4.热塑性塑料喜欢附着在热模表面,熔融并自基体分离,适当降低其模温,能减少这种现象。

5.料团之粘度过分低,当流动时热气塑性塑料添加剂容易从基体中分离,例如,初始粘度的升速低于500,000Cps/小时,则有可能低收缩添加剂并未锁定在基体之中,增加料团之粘度和初始的增粘速度。

6.某些热塑性塑料比其它同类趋向于相分离,故过量添加这种热塑性塑料会加剧相分离,仔细优选新的热塑性塑料添加剂。

首先是可增粘性,其次是均质的相容性。

7.使用热塑性塑料添加剂最小用量的料团配方,使用超细颗粒之填料或增加它的投料量,来锁定热塑性塑料添加剂,避免使用非常规的脱模剂。

十四针孔 直径为1.0mm以下的独立的一个或一组小孔出现在表面。

可能的原因及纠正的措施:

1.过短的料流长度可能捕捉空气引起针孔,适当地延长料流的距离,利于排气。

2.铺料过于接近模具边缘,虽好充满模具但往往吃不上足够的压力,适当地增加料量,使料团受到均匀的正压力。

3.挥发性物质(外脱模剂、压机润滑油、湿气)等沾染在模具上或料团上,固化时易产生气体而变成针孔。

4.过低的粘度引起料流太快,易捕获空气,而过高的粘度料流不畅,又会引成予凝胶同样会捕捉空气,故要优选料团之粘度。

5.太低的压力引起不均匀的料流,极易产生予凝胶和捕获空气。

6.太高的模温,极慢的合模也会引起予凝胶导致针孔。

7.铺料时成独立的小块小片能捕获少量空气引成针孔。

8.模具闭合时能让空气逸出,就可避免气泡、针孔、焦烧等。

故要及时清洁剪切边和顶出销。

9.有时出于模具过于复杂迫使料流距离冗长,导致予凝胶在料流末端捕捉空气,可在模具上设立溢流槽(overflow),可让料团捕捉的空气溢出模腔,消除气。

10.如在成型前料团暴露在空气中的时间过长,以致于过分干硬,就不容易流动,发生予凝胶和捕捉空气。

11.假如上下模的模温过于接近(3℃)尤其当模芯温度高过模腔,剪切边间隙变小,甚至封死。

空气的通道被闭死,一般讲,只要不粘在模腔中,总是模腔温度高于模芯。

十五予凝胶 制品表面不良之色斑,通常发暗、粗糙而且伴有针孔,这都是先于料流之前已经开始固化。

可能的原因及纠正的措施:

1.料团停留在模具表面的时间过长,引起过早固化即予凝胶。

2.过慢的合模速度,提供了先于料流结束之前就予凝胶之机会,增加合模速度是有效的。

3.过高的模温或活性过高的引发剂容易引起予凝胶。

4.料团暴露在空气中的时间过长,变得干硬,干的料团阻止料流,造成予凝胶、捕捉空气。

十六树脂富集 制品表面的某个区域纤维含量过低。

可能的原因及纠正的措施:

1.过分长的料流能引起玻纤取向,并在延伸的料流中短缺玻纤。

2.过分快的合模速度增加了料流速度,导致玻纤取向和玻纤分布不均匀,较慢的闭模速度能使基料带动玻纤有序流动,减少树脂富集。

3.过低的粘度就无能力带动玻纤一起流动,很容易引起料流范围内的树脂富集。

十七 由于材料的收缩所引起的在背面有肋条部位的表面凹陷,或者背面有脐子、凸台或者此处肉厚,尤其发生在浅色制品上。

可能的原因及纠正的措施:

1.当料团直接铺在肋条或凸台上,迫使玻纤直接挤进肋条与凸台,就引起这种缺陷。

如果延伸材料的流动,可能会促使玻纤在肋条或凸台上部架桥,而阻止材料在肋条与凸台上部的收缩,不会造成凹陷,故要优化铺料方法和料流距离。

2.当模腔和模芯在大致相同的温度时,会促使制品的内外表面几乎同时固化,而当增加型腔一侧的模温(通常是外表面)会使其先固化,而阻止表面的凹陷,一般增加10-15℃。

3.优选低收缩添加剂,控制其收缩率到最小。

4.增加肋条或凸台部位玻纤的架桥机会,宜采用较长的玻纤。

5.如果肋条宽度和表面厚度比例不适当很容易造成表面凹陷,一般肋条过窄或表面过薄都是不利的,有文献推荐b/t=0.75(b为肋条宽度,t为表面厚度)。

6.过高的压力会增加肋条显现,使用二次压力法,即在成型后10-30sec减压之原来压力的25-50%的保压压力至成型结束。

十八浮渣

在制品表面的暗条和疵斑转移并残留到模具表面,这通常是由于配方中非正常的内脱模剂和不相容的低收缩添加剂在一定温度下覆盖上去的。

可能的原因及纠正的措施:

1.非常低的模温,内脱模剂未能熔融(也包括低收缩添加剂),引起零件发粘,树脂分离和泛渣。

2.料团置停在模具表面时间过长,导致内脱模剂及低收缩添加剂未到时就分离。

3.增加料流的距离起到再次混合的作用,当然彻底清洁模具表面也是有效的。

4.从前一只零件表面的残留物还会转移到后一只零件的表面产生同样的缺陷,认真清洁模具表面、喷洒外脱模剂。

5.低收缩添加剂与基体树脂不相容,必将在模塑时分离而引起模具和零件同时形成浮渣。

6.过量之低收缩添加剂甚至会增加这种缺陷。

7.使用阻聚剂,延缓胶化的发生,或者选用低活性引发剂,降低模温这些都使料流运动中低收缩添加剂的分离趋于减弱。

十九适用期的稳定性 某些配方中的添加剂不利于料团的贮存,会影响到料团过早胶化。

可能的原因及纠正的措施:

炭黑、铁黑、钴兰等大剂量颜料会激发提早胶化,正确选用颜料并使用适当的剂量就成了重要的因素。

1.使用阻聚剂能有效地延长存放期。

但必须注意与基体物料充分混合,使其对以后固化的时间影响最小。

2.料团储芷的环境温度直接影响到适用期,建议在10-15℃的冷室内存放。

二十发粘

制品与模具表面发生物理粘结,导致脱模困难和裂纹。

可能的原因及纠正的措施:

1.浮渣、模具污染或模具检修不良都能引起制品粘在模具上,喷洒外脱模剂有助于补充内脱模剂的不足。

2.不完全的固化阻止料流完成,固化后收缩容易抱紧十分合身的模芯部份,故增加模温、延长保压时间却是有益的。

3.偏离中央的料流能引起模具的歪斜,一旦压力释放,模具回到原来的位置,发生机械锁握。

4.模具的直接原因导致轻微的倒稍,易发生琐定零件,需抛光或重镀表面。

5.太多或太少的收缩,在某些模塑条件下也容易引起机械锁定,要调整低收缩添加剂的种类和数量。

二十一划痕

擦伤发暗的区域,沿着料流的方向尤其是有色料表面在玻纤富集的区域发生划痕。

可能的原因及纠正的措施:

1.过分外延的铺料方法使玻纤束容易取向并导致表面划痕,尽量使铺料回缩一些。

2.料团中已存有个别胶化块,出现在表面上就像划痕的样子,降低模温;使料团与模具表面接触时间减小,阻止予凝胶,消除划痕。

也要注意在料团配方中选用合适的阻聚剂和引发剂。

3.料团之粘度过低容易在运动中引起玻纤取向,导致划痕(纹理),增加料团之粘度减少取向并可降低纹理。

4.一旦低收缩添加剂从基体中分离出来,就会使料流瓦解,而出现纹理和划痕,慎选低收缩添加剂的品种和用量。

5.未很好维护或模具表面未镀铬、硬度不足会被料流擦伤,引起纹理尤其当浅色或白色料团内含结晶Ti02的高含量,其晶体也有可能导致擦伤模具表面。

6.过分干枯之料团会造成予凝胶,产生纹理。

7.油品、油脂和污物在料流中能引起制品表面之纹理,仔细检查料团及原材料有无污染之情况。

8.颜料未能充分分散,也在表面上出现类似划痕一样的纹理。

二十二皱褶

可见的不规则的流动痕迹。

可能的原因及纠正的措施:

1.过分长及紊乱的料流易引起玻纤取向,在模具上引起不均匀的堆积,导致波纹。

2.未调平的模具当固化时加在料团上的压力往往是不均匀的,导致表面坡度,铺料要均匀,当上模接触到止动块时,应使加在料团上的压力是均衡的。

3.过低的模压实际上能引起不均匀的压力分布,造成料团收缩后离开模具表面,导致波纹。

4.太低的料团粘度引起取向或紊乱的料流,导致波纹。

5.过快闭模能引起紊乱的料流导致波纹。

6.已经予凝胶的料团能分裂料流,造成对物料之不均匀的压力,降低模温是有用的。

而物料之活性,藉助于阻聚剂和引发剂的调节也是必要的。

二十三 未固化 在模压时料团未完全固化,通常表现为无光泽的表面,有苯乙烯气味,还有引发剂的气味,有气泡、爆裂、分层等缺陷伴随发生。

可能的原因及纠正的措施:

1.温度不足或模具表面有冷区,会发生固化不完全。

2.引发剂的添加量不足、树脂的活性不好或保压时间不足等均能引起聚合不充分。

3.引发剂活性低或量少导致固化反应慢。

4.太多的阻聚剂当然导致聚合反应慢,这种添加的阻聚剂可能在树脂中,也可能在料团的配方中加入的。

二十四翘曲 制品形变、过度收缩或存有过度的内应力。

可能的原因及纠正的措施:

1.过分长的料流能引起玻纤取向,导致不一致的玻纤分布,也容易引起应力集中。

2.处在边缘状态固化的制品由于机械强度低,尺寸易变化,要增加模温和保压时间。

3.固化后的制品后收缩或膨胀过多造成翘曲。

4.使用冷定型夹具能阻止翘曲变形。

二十五泛白 漆后零件表面泛出轻度白色。

可能的原因及纠正的措施:

1.在绝大多数A级表面的物料系统中,其制品表面易发生泛白,这种观象削弱了涂漆的装饰性,使用PS或其它不泛白的低收缩添加剂。

2.选用浅色格调涂覆,从而减轻泛白。

3.采用泛白的低收缩添加剂与PS混合后共用。

树脂是关键,同样填料很重要。

制作时必须选择电气性能好的树脂和填料,成型过程必须保证体系的固化程度高,水分含量少。