回收气压缩机K5214活塞式.docx

《回收气压缩机K5214活塞式.docx》由会员分享,可在线阅读,更多相关《回收气压缩机K5214活塞式.docx(27页珍藏版)》请在冰点文库上搜索。

回收气压缩机K5214活塞式

装 置:

聚丙烯装置

位 号:

K-5214

设备型号:

活塞式压缩机

设备名称:

回收气压缩机

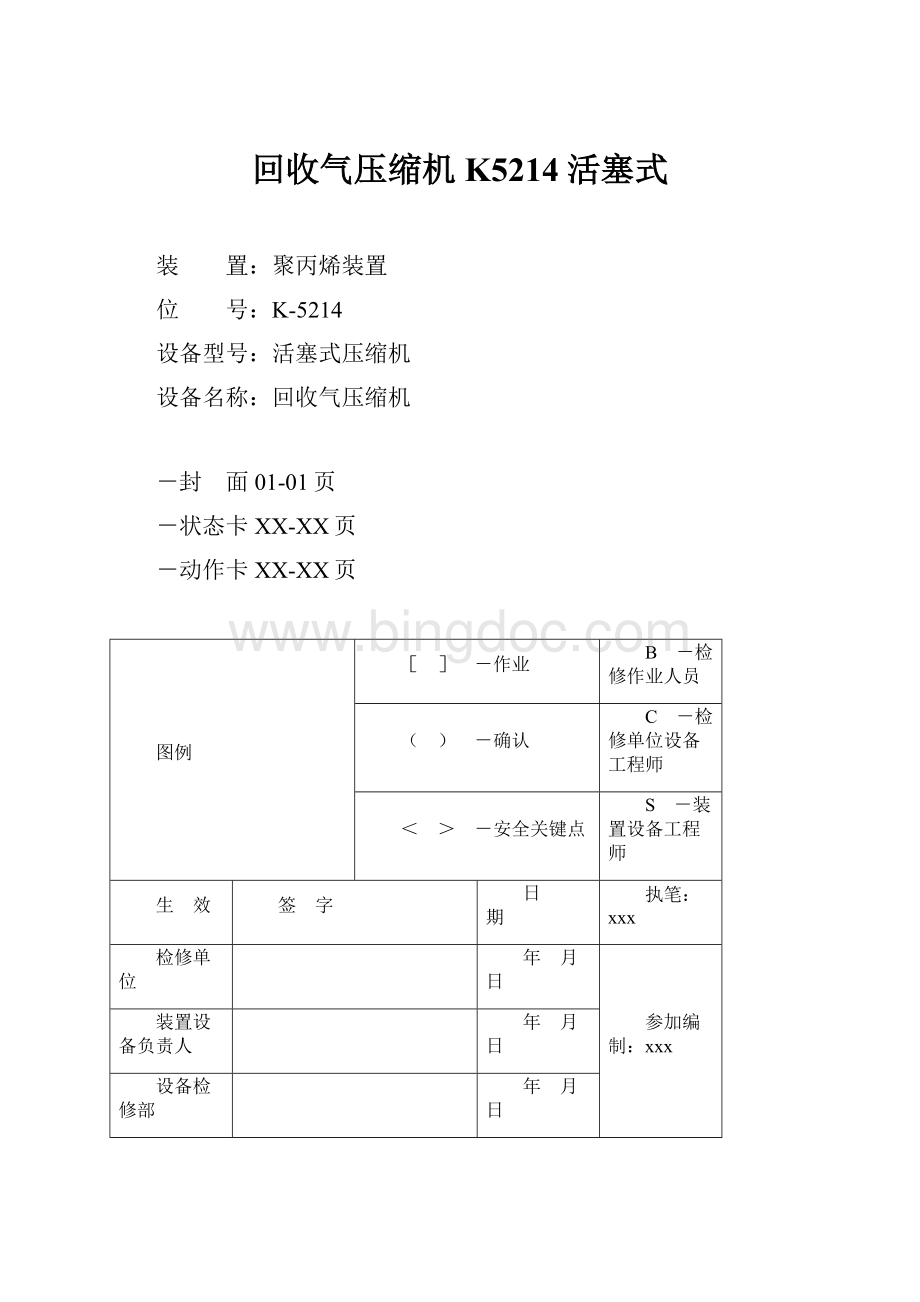

-封 面01-01页

-状态卡XX-XX页

-动作卡XX-XX页

图例

[ ] -作业

B -检修作业人员

( ) -确认

C -检修单位设备工程师

< > -安全关键点

S -装置设备工程师

生 效

签 字

日 期

执笔:

xxx

检修单位

年 月 日

参加编制:

xxx

装置设备负责人

年 月 日

设备检修部

年 月 日

机动设备处

年 月 日

审核:

年 月 日

公司主管领导

年 月 日

审批:

年 月 日

修改序号

版 本

修改时间

修 改 人

年 月 日

年 月 日

状态卡

初始状态M0

机组电机及润滑电机已断电,生产车间对机组系统处理完必交付检修,

施工作业票办理完毕

000检修前准备;

010办理施工作业票;

020确认机组已经具备安全拆卸的条件。

状态M1

拆主机各部零配件

100拆除主机上的附属管线;

110拆除主机的联轴器;

120拆除进、出口阀;

130拆卸活塞、填料函;

140拆卸上机身;

150拆卸曲轴瓦;

160拆卸十字头、连杆;

170拆卸导向轴承整体部分;

180拆卸机封、油封;

190拆卸机身润滑油泵。

状态M2

清扫、检查、修复、更换主机各部零件

200清扫并检查进、排气阀;

210清洗并检查活塞;

220清洗并检查导向轴承部分;

230清洗并检查填料函;

240清洗并检查十字头、滑道;

250清洗并检查曲轴瓦;

260清洗并检查曲轴;

270清洗并检查油泵;

280清洗并检查气缸。

状态M3

主风机各部零配件回装

300回装前确认;

310回装十字头、连杆;

320回装油泵;

330回装机封;

340回装机身;

350回装导向轴承部分;

360回装填料函;

370回装活塞;

380回装曲轴瓦;

390回装进、排气阀。

状态M4

机组找水平度

400主机机身的水平度;

410联轴节回装;

420附属管线回装;

430回装仪表部分。

状态M5

交付使用

500现场清扫;

510机组试车和验收。

动作卡

初始状态M0

机组电机及润滑电机已断电,生产车间对机组系统处理完必交付检修,

施工作业票办理完毕

000检修前准备

001B-()检修施工的时间安排已经确定。

002B-()检修所需的零配件和相应的材料已备齐。

003B-()检查检修专用工具和经检验合格的量具、器具已备齐。

(见附件8)

B-<>对起吊设施进行检查,应符合安全规定。

签字B()

004B-()查阅停机前机组各部位窜动值、间隙、温度、供油压力及泄漏点。

005B-()查阅上次检修资料和有关图纸,准备好最新版本的检修作业规程。

010办理施工作业票;

011B-()施工作业票已经按规定程序办理审批好。

B-<>确认施工作业票规定的内容已经全部落实。

签字B()

012B-<>确认出、入口管线、火炬管线调盲板;

013B-<>确认机组已经置换、倒空件。

B-<>确认机组已经具备安全拆卸的条件。

B-<>C-<>确认机组电机及润滑油泵电机电源已经切断。

签字B()签字E()

020B-[]机组润滑油退出油系统。

B-<>机组温度下降到可以施工的温度。

40℃

签字E()

检修阶段

状态M1

拆主机各部零配件

100拆除主机上的附属管线

101B-[]配合仪表专业拆除主机机壳外的仪表部分。

B-()确认仪表已拆除主机机壳外的仪表部分。

签字B()

102B-[]拆除与机体相连进、回油管线及冷却管线;

B-<>注意拆卸管线时润滑油不能流淌到地面。

103B-[]用干净物件包扎管线入口处。

B-[]拆除与机体相连的冷却管线;

签字B()

110拆除主机的联轴器

111B-[]拆卸联轴器护罩螺栓。

112B-[]拆卸联轴器护罩。

113B-[]检查联轴器螺栓有无咬扣、变形、断裂等损伤。

检查处理结果

签字B()

114B-[]检查主机、电机的对中情况;(检修前)

径向轴向

签字B()签字C()签字D()

120拆除进、出口阀

121B-[]拆卸端盖;

122B-[]拆卸油丝;

123B-[]拆卸灯笼体;

124B-[]拆卸压阀座;

125B-[]检查压阀座与阀压合面有无磨损;

126B-[]检查阀与缸体接触面有无磨损;

127B-[]检查气阀压盖密封垫有无变形、断裂;

签字B()

130拆卸活塞、填料函

131B-[]拆卸主机顶上仪表盘、并吊移。

132B-[]检查螺栓、密封圈应无损坏。

133B-[]用挂在天车大梁的5吨手动环链手拉葫芦吊住仪表盘,调整好倒链。

B-<>确认吊具可靠,安装合格,能保证吊运安全。

B-[]吊起仪表盘,并将仪表盘的水平面朝下平稳放置在枕木上。

签字B()

134B-[]用塞尺检查活塞与气缸的间隙。

(检修前)

西西

南北

东东

一段二段

签字B()签字C()签字D()

135B-[]拆卸视窗盖

136B-[]拆卸活塞杆连接销;

137B-[]拆、吊活塞;

138B-[]拆卸填料函、填料;

签字B()

140拆卸上机身

141B-[]拆卸机身连接螺丝;

142B-[]拆卸内部连接管线;

143B-[]吊移上机身;

B-[]注意吊移上机身时不要碰伤其它设备和检修人员;

B-[]吊移的上机身应呈水平缓慢平稳放置在枕木上(5吨、2吨手动葫芦)

144B-[]检查机身连接处密封圈是否老化、变形、断裂;

145B-[]用框式水平仪检查机身的水平度(整机的纵向和横向水平度≮0.05mm/m)

检查处理结果:

签字B()

150拆卸曲轴瓦

151B-[]用手动葫芦吊住十字头;

152B-[]采用“单表法”检查曲轴瓦间隙;(检修前)

153B-[]用塞尺检查十字头、滑道间隙;(检修前)

154B-[]用塞尺检查主轴瓦间隙;(检修前)

155B-[]拆卸曲轴瓦螺栓。

检修标准值mm

测量部位

实测值一段

实测值二段

=1mm

曲轴瓦侧间隙

0.04~0。

09mm

曲轴与曲轴瓦间隙

0.04~0.13mm

曲轴与曲轴主瓦间隙

0.007~0.12mm

十字头与滑道间隙

签字B()签字C()签字D()

160拆卸十字头、连杆

161B-[]用手动葫芦吊移十字头;

B-[]注意吊移要缓慢避免磕碰;

签字B()

170拆卸导向轴承整体部分;

171B-[]拆卸盖板连接螺丝;

172B-[]拆卸连接管线;

173B-[]用手动葫芦吊移

签字B()

180拆卸机封

181B-[]拆卸靠背轮;

182B-[]拆卸压盖;

183B-[]拆卸压盖上油封;

183B-[]拆卸轴上机封;

签字B()

190拆卸机身润滑油泵

191B-[]拆卸油泵连接螺丝;

192B-[]拆卸油泵;

M状态2

清洗、检查、修复、更换主机各部零配件

200清扫并检查进、排气阀

201B-[]清洗并检查进、排气阀座、阀片、缓冲片、弹簧等;

202B-[]清洗并检查灯笼体;

检查处理结果

签字()

210清洗并检查活塞

211B-[]清洗并检查活塞杆、活塞裙;

212B-[]探伤活塞杆;(着色擦伤法)

探伤处理结果

签字B()

220清洗并检查导向轴承部分

221B-[]清洗并检查刮油环、导向轴承;

222B-[]清洗并检查导向轴承与活塞杆间隙;(见附件1)

检查处理结果

签字B()

230清洗并检查填料函

231B-[]清洗并检查填料盒、盖;

232B-[]清洗并检查填料、弹簧并调整间隙;(见附件2)

检查处理结果

签字B()

240清洗并检查十字头、滑道

241B-[]清洗并检查十字头销轴与销瓦间隙(见附件3)

242B-[]清洗并检查滑道表面磨损;

检查处理结果

签字B()

250清扫并检查曲轴瓦

251B-[]清洗并用压铅检查曲轴瓦间隙;(见附件4)

252B-[]清洗并检查曲轴瓦油道;

检查处理结果

签字B()

260清扫并检查曲轴

261B-[]清洗并用塞尺检查曲轴与主瓦间隙;(见附件5)

262B-[]清洗并检查曲轴表面的磨损情况;

检查处理结果

签字B()

270清洗并检查油泵

271B-[]清洗并检查油泵齿面有无损伤、缺陷;

272B-[]清洗并用压铅检查油泵啮合间隙;(见附件6)

273B-[]清洗并用塞尺检查油泵侧间隙;

检查处理结果

签字B()

280清洗并检查气缸

281B-[]清洗并用内径千分心检查气缸的椭圆度;(见附件7)

检查处理结果

签字B()

状态M3

主机各部零配件回装

300回装前确认

B-()确认易损件的磨损和损坏等缺陷已经全部修复或更换,并符合本作业规程的要求。

B-()机组所有零部件按要求清洗和吹扫干净。

签字B()

310B-[]回装回装十字头、连杆;

B-<>注意不要划伤滑道;

签字B()

320B-[]回装油泵

B-()确认油管畅通。

签字B()

330B-[]回装机封

B-<>注意压盖平稳、缓慢推进;

签字B()

340B-[]回装上机身

B-<>注意起吊过程中要缓慢平稳。

350B-[]回装导向轴承部分;

B-<>注意顶盖不要上紧;

签字B()

360B-[]回装填料函

370B-[]回装活塞;

B-<>回装时注意挡油圈在导向轴承与填料函之间;

签字B()

380B-[]回装曲轴瓦;

B-<>注意螺栓上的字号;

签字B()

390B-[]回装进、出口阀;

B-<>注意进、出口阀切勿装反

签字B()

状态M4

机组找水平度

400主机机身的水平度;

401B-[]用框式水平仪复核机身的水平度(整机的纵向和横向水平度≮0.05mm/m)。

检查处理结果:

签字B()

410联轴节回装;

411B-[]联轴节找正

径向轴向

签字B()签字C()签字D()

420附属管线回装:

421B-[]回装与机身相连的各种进、回油管线;

422B-[]回装与机身相连的气路、冷却管线;

423B-[]调回进、出口及火炬管线上的盲板。

签字B()

430回装仪表部分。

431B-[]配合仪表安装主机机壳外的仪表部分。

签字B()

状态M5

交付使用

500工完料尽场地清;

501B-[]现场清扫干净。

510机组试车和验收。

511B-[]按机组试车规程进行机组试车。

机组试车情况记录:

记录人:

()

512B-[]机组试车验收合格后交付使用.

B-()C-()D-()E-()确认设备运行良好

签字B()C()D()E()

附件1

一、导向轴承部分:

活塞杆与导向轴承间隙

测量部位D

初始测量值

调整后测量值

0.03~0.1mm

一段

一段

二段

二段

调整记录

签字B()签字C()签字D()

附件2

填料部分:

活塞杆与填料间隙

测量部位M

0.05~0.10mm

初始值

一段

二段

调整值

一段

二段

调整记录

填料与填料压盖间隙

测量部位K

0.05~0.10mm

初始值

一段

二段

调整值

一段

二段

调整记录

签字B()签字C()签字D()

附件3

十字头部分:

十字头与滑道间隙

测量部位B

初始测量值

调整后测量值

0.007~0.12mm

一段

一段

二段

二段

调整记录

连杆销瓦与销轴间隙

测量部位H

初始测量值

调整后测量值

0.8~0.13mm

一段

一段

二段

二段

调整记录

十字头销的圆柱度

销直径

直径最大磨损

圆柱度

组装公差

极限值

修前

修后

≤70

0.5mm

0.02mm

0.04mm

一段

一段

>70-180

0.5mm

0.03mm

0.05mm

二段

二段

签字B()签字C()签字D()

附件4

曲轴瓦部分:

曲轴瓦侧间隙

测量部位E

初始测量值

调整后测量值

1mm

一段

一段

二段

二段

调整记录

曲轴与曲轴瓦间隙

测量部位F

初始测量值

调整后测量值

0.04—0。

09mm

一段

一段

二段

二段

调整记录

签字B()签字C()签字D()

附件5

主轴瓦部分:

曲轴与主轴瓦间隙

测量部位S

初始测量值

调整后测量值

0.04—0.13mm

一段

一段

二段

二段

调整记录

曲轴径向跳动量

测量部位G

实测值

0.05mm

0°

90°

180°

2700°

签字B()签字C()签字D()

附件6

油泵部分:

中心距A1

装配间隙

极限值

<50mm

0.08~0.10mm

0.20mm

<50~80mm

0.10~0.12mm

0.25mm

>80~120mm

0.13~0.15mm

0.30mm

>120~200mm

0.17~0.20mm

0.35mm

齿顶与壳体径向间隙

测量部位B1

初始测量值

调整后测量值

0.10~0.15mm

调整记录

齿端面与端盖轴向间隙

测量部位R

初始测量值

调整后测量值

0.05~0.18mm

调整记录

签字B()签字C()签字D()

附件7

活塞部分:

一段活塞与气缸间隙

测量部位b

初始测量值

调整后测量值

0.52—0.70mm

0°

90°

180°

270°

二段活塞与气缸间隙

测量部位b1

初始测量值

调整后测量值

0.20—0.35mm

0°

90°

180°

270°

活塞下余隙

测量部位aa1

初始测量值

调整后测量值

1.0mm

一段

二段

气缸椭圆度

测量部位

初始测量值

调整后测量值

0.23~0。

30mm

0°

90°

180°

270°

一段

二段

签字B()签字C()签字D()

附件8

专用工具、量具、器具:

序号

名称

规格

数量

1

套筒扳手

1套

2

叉扳手

3

活扳手

8〞10〞12〞14〞

各2把

4

手锤

2磅

2把

5

水平仪

条式0.02-200mm

1把

6

游标卡尺

0-500mm

1把

7

游标卡尺

0-300mm

1把

8

深度游标卡尺

0-150mm

1把

9

内径千分尺

0-250mm

1把

10

螺丝刀

1套

11

记号笔

1支

12

记录本

1本

13

砂纸

100#

5张

14

塞尺

0.01-1mm

1套

15

百分表

1块

16

磁性表座

1套

17

铜棒

Φ30mm

1根

18

手动葫芦

2吨、2吨、5吨

3副

19

钢丝绳

Φ20mm

2根

20

钢丝绳

Φ8mm

2根

21

锉刀

1套

22

23

附件9

九、备件更换表

序号

名称

规格

数量

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20