《药物分离与纯化技术》教案.docx

《《药物分离与纯化技术》教案.docx》由会员分享,可在线阅读,更多相关《《药物分离与纯化技术》教案.docx(37页珍藏版)》请在冰点文库上搜索。

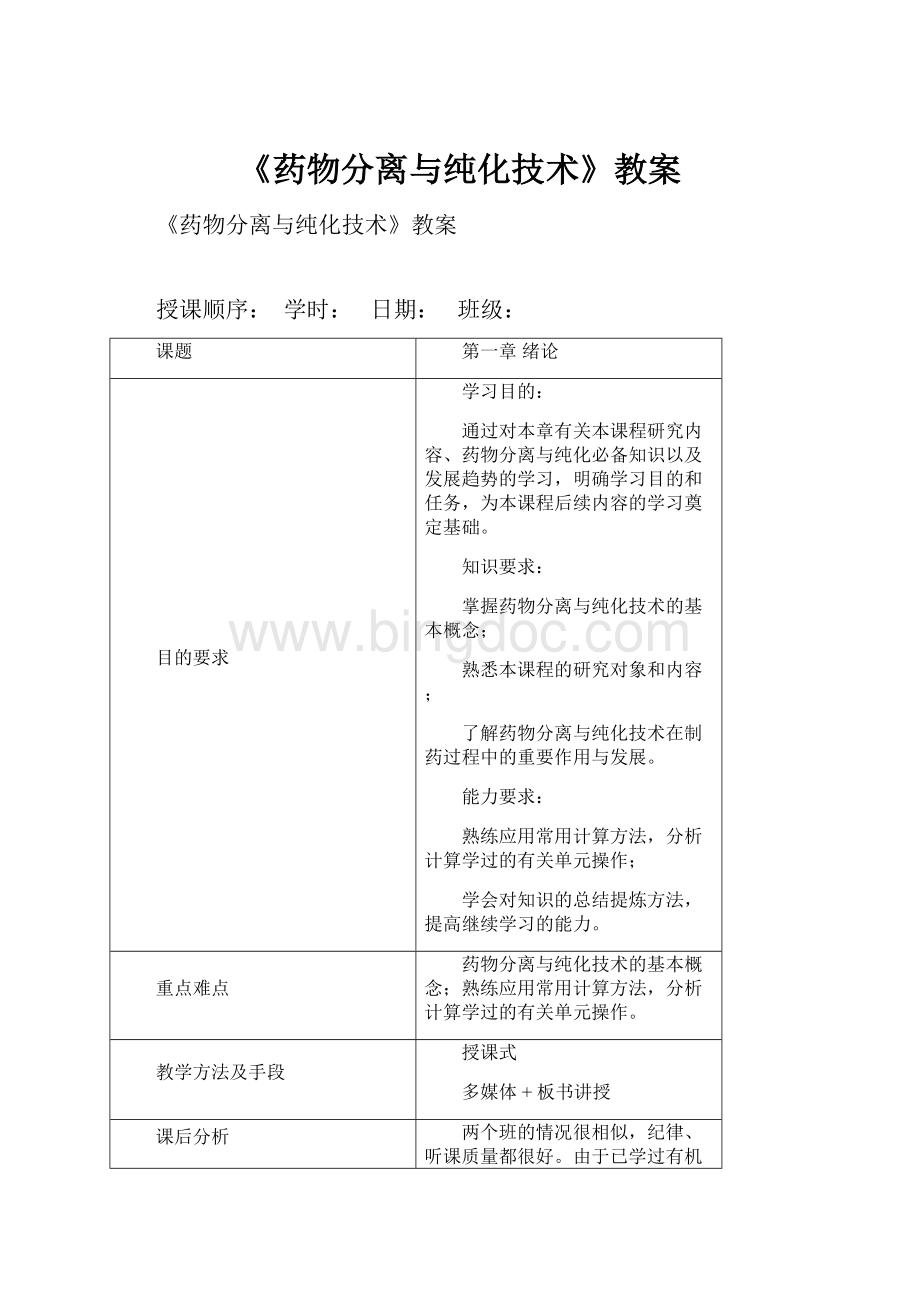

《药物分离与纯化技术》教案

《药物分离与纯化技术》教案

授课顺序:

学时:

日期:

班级:

课题

第一章绪论

目的要求

学习目的:

通过对本章有关本课程研究内容、药物分离与纯化必备知识以及发展趋势的学习,明确学习目的和任务,为本课程后续内容的学习奠定基础。

知识要求:

掌握药物分离与纯化技术的基本概念;

熟悉本课程的研究对象和内容;

了解药物分离与纯化技术在制药过程中的重要作用与发展。

能力要求:

熟练应用常用计算方法,分析计算学过的有关单元操作;

学会对知识的总结提炼方法,提高继续学习的能力。

重点难点

药物分离与纯化技术的基本概念;熟练应用常用计算方法,分析计算学过的有关单元操作。

教学方法及手段

授课式

多媒体+板书讲授

课后分析

两个班的情况很相似,纪律、听课质量都很好。

由于已学过有机化学和药物合成技术,对制药方面有一定的知识储备,但分离原理和分类的理解上,有不少同学出现了问题,有必要通过做习题进一步加强。

第一节本课程的研究对象和内容

一、药品生产过程

药品生产过程包括原料药生产过程和药物制剂过程。

(一)原料药生产过程

药物成分获得→药物分离→药物纯化→药物干燥→成品加工

药物成分获得

化学合成法

针对所需合成药物成分的分子结构、光学构象等要求,制订合理的化学合成工艺路线和步骤,确定出适当的反应条件,设计或选用适当的反应器,完成合成反应操作以获得含药物成分的反应产物。

生物发酵法

生物发酵则通过自然界的生物机体、组织、细胞,通过生长代谢合成含有具有预防、治疗和诊断功能药物成分的发酵液。

中药提取法

通过对中药材有效成分的分析,选择适宜的提取方法,以获得含有药物成分的混合液。

药物分离

获得的是含有药物成分的混合物,需要采用固—液分离技术、膜分离技术、液—液萃取技术等各种分离技术,将药物成分从复杂的混合物中分离浓缩。

药物纯化

运用离子交换技术、吸附技术、除菌技术、结晶技术等各种纯化技术,对药物进行精制,获得较纯净的药物成分。

把混合物中性质差异比较大的(如固—液非均相混合物的固体和液体)物质的分开过程,溶液中用沉淀方法容易除去的杂质的溶液净化过程,药物成分含量很低的溶液的浓缩过程,都称为分离过程。

把混合物中性质相近的物质分开的过程,溶液中含量很低的杂质的去除过程,药液中热原、色素、细菌等的去除过程,从溶液中析出固体实现精制的过程,都称为纯化过程。

药物干燥

最后通过热干燥或冷冻干燥、成品加工过程获得符合药典规定质量要求的原料药。

成品加工

原料药在物理形态等方面还不能完全符合产品质量要求或达不到制剂要求,需要通过对其进行整粒、筛分等操作,使原料药的颗粒大小符合颗粒度要求。

(二)制药工业的特点

技术密集型产业;生产工艺复杂;生产岗位分工明确;产品品种多;生产投入高;产品质量要求严格。

二、研究对象和内容

药物分离与纯化技术:

从含有药物成分的混合物中,经分离、纯化并加丁制成符合药典规定的药品生产技术。

研究内容:

固—液分离技术、膜分离技术、液—液萃取技术、离子交换技术、吸附技术,除菌技术、结晶技术、干燥技术、药物的加工与包装技术等。

三、本课程的地位和作用

分离与纯化技术成为制药工艺的重点:

1.通过各种方法获得的含有药物成分的混合物具有杂质含量高、有效成分浓度低、多相态的特点;

2.多生物活性药物极不稳定,有些药品还要求无菌操作,这对药物分离与纯化过程提出了更高的要求。

药品的商品化起着决定性作用:

1.由于药物分离与纯化过程的步骤多,周期长、影响因素复杂,使得药品生产过程的不确定性大、难以严格控制,从而造成生产收率低、工艺重复性差,而且药品的有效性、稳定性、均一性和纯净度也难以保证。

因此药物分离与纯化技术对药品质量起着非常重要的作用,其成本在总成本中占有很高的比例。

2.对特别是各种新型药物,制备技术日趋成熟,但分离纯化技术难以实现工业化,难以推广使用,进一步说明药物分离与纯化技术在药品生产技术中占有相当重要的地位。

第二节药物分离与纯化技术必备知识

一、分离原理及分类

机械分离的原理:

依据物质的大小、密度的差异,在外力作用下,使两相或多相得以分离。

传质分离的原理:

利用加入的分离剂使混合物成为两相,在某种推动力的作用于,物质从一相转移到另一相,实现混合物的分离过程。

区别:

1.机械分离的特点是相间没有物质传递。

适用于非均相物系的分离。

2.传质分离两相间发生了物质传递,既适用于均相混合物的分离,也适用于非均相混合物的分离。

关系

传质分离常常需要依靠机械分离来实现最终的分离过程,因此,传质分

离的速度和效果也受到机械分离的影响。

传质分离

平衡分离

传质分离过程是以平衡过程为极限,则溶质在两相中的浓度与相平衡时的浓度之差是过程进行的推动力,此类分离过程称为平衡分离,如萃取、吸附、结晶等分离纯化过程。

速率控制分离

传质分离过程在压力、浓度、电势等造成的推动力下,以溶质在某种介质中的移动速率差异进行分离,此类分离过程称为速率控制分离,如超滤、反渗透、电泳等分离纯化过程。

分离剂

分离与纯化技术的核心是选择合适的分离剂。

分离剂可以是能量的一种形式,也可以是某一种物质。

如干燥过程的分离剂是热能,液—液萃取过程的分离剂是溶剂。

离干交换过程则采用离子交换树脂为分离剂。

1)对于不同混合物,采用的分离方法可能相同,也可能不同;

2)对于同一混合物,也可采用多种分离方法进行分离;

3)当分离要求发生变化时,所选用的分离剂也会发生变化;

4)对于混合物的分离,有时用一种分离纯化技术就能完成,但大多数需要用两种以上分离纯化技术才能实现;

5)为达到技术上可行、经济上合理,也需要将几种分离技术优化组合,因此,对某一混合物的分离工艺过程常常是多种多样的。

第三节药物分离与纯化技术的发展

1.传统的分离理论研究比较透彻,如固—液分离、萃取、干燥等分离纯化技术,传统技术在应用中,随着新材料的开发、加工制造手段的提高,其分离纯化性能得到不断提高和完善,为制药工业提供了分离效率高、使用方便、用途广泛的分离纯化技术。

2.目前各种技术的耦合,又开拓了药物分离与纯化技术新的发展方向,并赋予传统技术以广义的内涵。

各种分离与纯化技术之间通过相互结合、相互交叉、相互渗透,可显示出良好的分离性能和发展前景。

这些融合了的分离纯化技术具有较高的选择性和分离效率,是药物分离与纯化技术发展的主要方向。

3.着科学不断发展,技术不断进步,分离与纯化技术也必将得到迅速发展。

不沦是新型分离方法的开发,还是传统分离方法的耦合与发展,都会遇到新问题和新要求,它将不断推动分离与纯化机理的研究,促进材料制造技术的提高,从而使药物分离与纯化技术有更广阔的发展空间。

复习及作业

相应的课后题

授课顺序:

学时:

日期:

班级:

课题

第二章药物制取技术

第一节概述

第二节化学合成技术

第三节生物发酵技术

目的要求

学习目的:

通过对本章药物的化学合成技术、生物发酵技术,提高学生对产物组成与特点的认识,为本课程后续章节的学习奠定基础。

知识要求:

掌握各种制取技术的产物组成与特点,工艺设计、选择等对产物的影响;

熟悉常用药物合成反应类型、发酵生产的基本过程;

了解常用的各种分离纯化方法。

能力要求:

熟练掌握药物的不同制取工艺技术和方法、产物的组成与特点,能提出药物分离纯化拟采用的方法与技术;

学会利用有关知识,分析上游过程对药物分离与纯化技术选择的影响。

重点难点

掌握各种制取技术的产物组成与特点,工艺设计、选择等对产物的影响;

熟悉常用药物合成反应类型、发酵生产的基本过程;熟练掌握药物的不同制取工艺技术和方法、产物的组成与特点,能提出药物分离纯化拟采用的方法与技术;熟悉常用药物合成反应类型、发酵生产的基本过程。

教学方法及手段

授课式

多媒体+板书讲授

课后分析

回顾

1.药品生产过程包括包括哪两个过程?

原料药生产由哪几个过程组成的?

2.请说出化学合成法、中药提取法、生物发酵法的概念。

3.请说出机械分离和传质分离的原理。

第二章药物制取技术

第一节概述

药品生产的第一阶段(又称生产的上游过程)—药物成分的获得过程

药物成分获得→药物分离→药物纯化→药物干燥→成品加工

药物成分获得

化学合成法

针对所需合成药物成分的分子结构、光学构象等要求,制订合理的化学合成工艺路线和步骤,确定出适当的反应条件,设计或选用适当的反应器,完成合成反应操作以获得含药物成分的反应产物。

生物发酵法

生物发酵则通过自然界的生物机体、组织、细胞,通过生长代谢合成含有具有预防、治疗和诊断功能药物成分的发酵液。

中药提取法

通过对中药材有效成分的分析,选择适宜的提取方法,以获得含有药物成分的混合液(提取液)。

与此同时,还要考虑此过程对后续分离纯化过程的影响。

因此在对药物进行分离纯化前,有必要了解各类药物上游生产过程的工艺特点和反应产物的特性。

第二节化学合成技术

药物合成反应类型很多,本节仅介绍制药工业生产中常见的七个反应类型。

1.硝化反应

在有机化合物分子中引进一个或多个硝基的反应称为硝化反应。

芳香族硝基化合物及其还原产物(芳胺)是药物合成中的重要中间体,芳环上的硝化反应是双分子亲电取代反应。

常用的硝化剂是以硝酸或氮的氧化物(N2O5、N2O4)为主体,与强酸(H2SO4、HClO4等)、有机溶剂(HAc、CH3CN等)或Lewis酸(BF3、FeCl3等)等物质组成。

2.重氮化和重氮盐的转化反应

具有伯氨基的脂肪族、芳香族和杂环化合物在无机酸的存在下与亚硝酸作用,生成重氮盐的反应称为重氮化。

重氮盐易放出氮,形成游离基或碳正离子,可进行许多有价值的游离基取代反应和亲核取代反应,即重氮盐的转化反应,在药物合成方法上占有重要的地位。

3.卤化反应

有机化合物分子中引入卤素原子的反应称为卤化反应。

按引入卤素的不同可分为氟化、氯化、溴化和碘化。

卤化反应主要包括加成、取代和置换三种反应类型。

加成反应常用卤素、次氯酸、卤化氢、卤代烷等对双键进行加成;取代反应常用的卤化剂有卤素、卤素阳离子或者卤素和Lewis酸的络合物、N-卤代酰胺、硫酰卤化物和次氯酸酯等;置换反应常用的卤化剂有氢卤酸、含磷卤化物和含硫卤化物(如卤化亚砜)等。

卤化反应的应用十分广泛,除了产品本身可以直接应用外,在有机合成中,卤化物也是一类重要的中间体。

4.酰化反应

在有机化合物分子中的氧、氮、碳、硫等原子上引入酰基的反应称为酰化反应。

其中应用最广的是氧-酰化、氮-酰化和碳-酰化反应。

氧-酰化反应常用的酰化剂有羧酸、酯、酸酐、酰氯等,所用的催化剂有质子酸、有机叔胺等,其中以浓硫酸、吡啶和无水醋酸钠最为常用。

氮-酰化反应常用的酰化剂有羧酸或羧酸酯、酸酐或酰氯。

碳-酰化反应中一般采用酰卤、酸酐或羧酸作酰化剂,还必须加入Lewis酸或质子酸等催化剂,以增强酰化剂的亲电能力。

最典型的碳-酰化反应是Friedel-Crafts(F-C)酰化反应,酰化剂在三氯化铝或其他Lewis酸(或质子酸)的催化作用下,在芳烃的芳环上进行亲电取代而生成芳香酮。

5.消除反应

消除反应系指从一个有机分子中同时除去两个基因(或电子)而形成一个新的分子的反应。

被除去的两个基团(或原子)所在的位置不同,得到的消除产物也不同。

若两个基团同在一个碳原子上,则称为α-消除(或1,1-消除),所得的产物为卡宾类物质。

若两个基团分别位于相邻的两个碳原子上,则称β-消除反应,所得产物为烯(或炔)类化合物j依次尚有γ-消除和1,4-消除反应等。

α-消除反应(或1,1-消除)

β-消除反应(或1,2-消除)

γ-消除反应(1,3-消除反应)

6.重排反应

在同一个有机分子内,一个基团或原子从一个原子上迁移到另一个原于上,而形成一个新分子的反应,称为重排反应。

典型的是δ键迁移重排,包括Claisen重排和Cope重排。

Claisen重排是典型的δ键迁移热重排反应,烯醇或酚的烯丙基醚类衍生物经热重排而形成γ、δ-不饱和酮或邻(或对)烯丙基酚的反应;Cope重排反应是双烯丙基的衍生物经加热后,得到另一双烯内基衍生物的反应。

由于重排反应都是可逆的,其反应的难易与产物的结构有关。

若重排产物中,由于双键位移后,而与某些取代基共轭,可使平衡向右移动,反应容易进行,收率也较高。

H[1,3]迁移

Claisen重排[3,3]-δ迁移

Cope重排[3,3]-δ迁移

7.缩合反应

(1)醛、酮类化合物之间的缩合反应:

主要为具有活泼氢的化合物与羰基(醛、酮和酯等)化合物之间通过加成和消除形成新的碳-碳键的反应。

主要包括羟醛缩合反应(Aldol缩合)、氨甲基化反应(Mannich反应)、羰基烯化反应(Wittig反应)。

(2)醛、酮化合物与羧酸及其衍生物之间的缩合反应:

活泼次甲基化合物一般都表现出一定的酸性,由于这类化合物分子中部含有α-活泼氢,因此在碱催化下,可脱去质子而形成碳负离子,继而与醛、酮的羰基发生亲核加成而得α-羟基缩合物,再经消除得α,β-不饱和化合物。

该类反应包括Perkin反应、Reformatsky反应。

(3)酯缩合反应:

酯缩合反应是指以有机羧酸酯为亲电试剂,在碱性催化剂作用下,与活泼次甲基的碳负离子缩合而得到β-羰基类化合物的反应。

比较典型的是Claisen缩合,包括相同酯之间的自身缩合,不同酯之间的异酯缩合,酯与酮之间的酯-酮缩合,酯与腈之间的酯-腈缩合。

(4)烯键上的加成缩合反应:

烯键上的加成缩合反应包括两种类型:

一种是烯键化合物作为加成反应的受体,接受由活泼次甲基化合物的碳负离子的亲核进攻而形成新的碳-碳键;另一种是烯键化合物接受碳正离子的亲电进攻而形成新的碳-碳链:

前一种反应主要是活泼次甲基化合物的碳负离子向α,β-不饱和醛、酮或羧酸衍生物的碳-碳双键进行亲核加成,形成新的碳-碳加成产物的Michael加成和有关的类似加成反应;后一种反应是在酸催化下,羰基(主要是醛)与烯键的加成缩合反应,如Prins反应。

二、化学合成工艺路线

(一)合成工艺路线的设计

全合成药物:

一般是由结构较简单的化工原料经过一系列化学合成和物理处理过程制得。

半合成药物:

是由已具有一定基本结构的天然产物经过结构修饰和物理处理过程制得。

工艺路线:

通常将具有工业生产价值的合成途径称为该药物的工艺路线或技术路线。

化学合成药物工艺路线设计主要是对已经确定化学结构的化学药物,应用化学合成的理论和方法,设计出适合其生产的工艺路线。

合成一种药物,由于采用的原料不同,其合成途径与化学反应也不相同,要求的技术条件与操作方法亦随之不同,最终得到的产品质量以及产品收率和成本也不相同,甚至差别悬殊,“三废”治理等亦随之而异。

因此药物合成工艺路线的技术先进性和经济合理性是衡量生产技术水平高低的尺度。

化学合成工艺路线设计须遵循的原则

1合成路线简短、总收率高、生产成本低、经济效益好;

2原辅料品种少、易获得;

3反应易于控制,操作简单,设备要求低;

4中间体的分离纯化容易,易达质量标准;

5生产过程安全、无毒,产生的“三废”少,且易于治理

(二)工艺路线的选择

必须根据各种因素(如原辅料采购、生产成本、生产操作等),进行深入细致地综合比较、论证,选择更适合工业化生产的路线。

1.原辅料的供应原辅料是药物生产的物质基础,其产地、价格、来源渠道等不仅影响合成工艺路线的选择,也影响药物的分离纯化工艺;确定了原辅料后,还需要对原料和试剂做全面了解,包括其理化性质、类似反应的收率、原材料的利用率、操作难易程度等。

2.化学反应类型的选择同一种药物往往有很多种合成路线,每条合成路线由许多化学单元反应组成。

“平顶型”反应是指反应条件易于实现,工艺操作条件弹性较大,且易于控制,副反应少,劳动强度低的反应。

“尖顶型”反应是指反应条件苛刻,工艺操作条件弹性小且难控制,副反应较多的反应,如需要超低温苛刻条件的合成反应。

不同的反应类型,其反应条件、收率、“三废”排放、安全因素等都不相同。

通常化学制药工业生产以间歇操作为主,因此在工艺路线设计时应尽量采用“平顶型”反应;随着科技进步、计算机应用以及自动化控制程度的提高,“尖顶型”反应开始应用于工业化生产。

“平顶型”反应示意图“尖顶型”反应示意图

(三)单元反应的次序安排

在同一条药物合成线路中,还需研究单元反应的最佳次序安排。

因为有时合成路线中的一些单元反应次序颠倒后,同样可在最后得到相同的产物,但单元反应的先后次序安排不同,所得的中间体就不同,反应的条件和要求以及收率也不同。

从收率的角度来看,应把收率高的单元反应放在后面,把收率低的单元反应放在前面,有利于降低成本,符合经济的原则。

工业生产中最佳的单元反应次序安排往往要通过实验和生产实践的双重验证。

总收率是各步骤收率的连乘积,因此总收率与各步的收率和反应步骤数有关。

如果各步的收率越高,反应步骤越少,则总收率放越高,同时原辅料的消耗就越小,生产成本就越低。

因此合成路线中反应步骤和反应总收率是衡量各合成路线优劣的最直接的方法。

直线方式合成

从原料A开始至最终产品M,假如每步收率为80%,则其总收率为26.2%。

A----→B ----→C ----→D ----→E ----→F ----→M

80%80%80%80%80%80%

总收率=80%×80%×80%×80%×80%×80%=26.2%

汇聚方式合成工艺路线

从原料A起始,A→B→C组成一个单元,再从原料D起始,D→E→F组成另一个单元,两单元组合反应合成M,假如每单元中的各步反应收率为80%,则

汇聚方式总收率为51.2%。

分收率=80%×80%=64%总收率=64%×80%=51.2%

比较两种方式,直线方式的反应步骤较多,汇聚方式的反应步骤较少,因此要提高总收率应尽量采用汇聚方式,减少直线方式的反应,而且在汇聚反应前,如某一单元失误,也不会影响到其他单元,因此在长合成路线中,应尽量采用汇聚方式,也就是通常所说的侧链和母体的合成方式。

在每步反应中,还要考虑操作工序问题:

有的反应从反应式上看步骤很少,但操作工序多,操作控制要求严格;有的反应从反应式上看步骤很多,但操作工序较少,操作控制方便易行。

操作工序的繁简直接涉及设备投资、厂房建筑方面的问题以及操作工人的劳动强度,因此在选择工艺路线时应把操作工序与上述各种因素综合起来加以考虑。

(五)技术条件与设备要求的关系

1.在选择药物合成工艺路线时,不仅要将反应条件与设备因素有机地统一起来考虑,还要保证设备结构的合理性和先进性,能显著提高收率,能实现机械化、连续化、自动化生产,有利于劳动防护和环境保护的反应,即使设备要求高技术条件复杂,也应尽可能根据条件予以考虑,只有这样才能有效地进行药物的工业生产,保证产品质量。

2.对于文献资料报道的一些需要高温、高压的反应,可通过技术改进,采取适当措施,使之也能在较低温度或较低压强的条件下进行,且反应结果相同。

这样可以避免使用耐高温、耐高压的设备和材质,降低设备的投入成本,使生产更加安全。

(六)安全生产和环境保护的要求

安全是制药企业生产的生命线,没有了安全保障也就谈不上生产。

在工艺路线选择设计中要尽量避免使用沸点低、易燃、易爆、有毒上有害的原料,如果在工艺中无法避免,则应严格采取安全保护措施,注意排气通风,配备劳动保护用品,严格遵守工艺操作规程,对于劳动强度大、危险性高的岗位,应采用自动化控制;对各种反应中产生的副产物和“三废”要有控制、治理和综合利用的措施。

(七)合成产物的组成与特点

由于副反应的存在,许多药物合成反应往往有两个或两个以上的反应同时进行,因此主产物中混杂有副产物,其合成产物中常含杂质或水分。

而且有时主副产物结构很相似,致使分离困难,影响产品质量,常需反复精制才能获得合格产品。

另外,当所选择的原辅料或中间体发生变化时,也会影响反应产物的组成、中间体或产品的质量或收率。

(八)常用分离方法

1.一般采用结晶、重结晶或沉淀、重沉淀的方法精制。

2.利用药物成分的酸碱性质,通过调节溶液的pH,来进行药物的精制。

3.如果主副产物结构相似,且副产物含量较高,采用上述方法难以达到精制的目的,这时可采用柱层析(如硅胶柱层析等)方法来进行分离和纯化。

第三节生物发酵技术

概念:

生物体和生物反应过程为基础,依赖于生物机体或细胞的生长繁殖及其代谢过程,生产具有生物活性的初级代谢和次级代谢产物、天然活性化合物及其类似物。

如除氯霉素、磷霉素以外绝大多数抗生素。

抗生素的生产工序:

发酵、提取、分离、精制、产品分装

一、生物发酵类型

按微生物对氧的不同需求分类:

需氧发酵、厌氧发酵、兼性厌氧发酵

按培养基的物理性状分类:

液体发酵、固体发酵

按发酵工艺流程分类:

分批发酵、连续发酵、补料分批发酵

按产品类型不同分类:

微生物菌体发酵、微生物酶制剂发酵、微生物代谢产

物发酵(主要由放线菌,真菌以及芽胞菌合成的次级

代谢产物获得抗生素类药物,药品生产中应用较广)、

微生物生物转化发酵

二、生物发酵制药工艺路线

1发酵生产的各种培养基的配制及用作种子扩大培养菌种

2培养基、发酵罐及其附属设备的灭菌

3扩大培养有活性的足量纯种,按一定比例将菌种接入发酵罐中

4控制最适的发酵条件使微生物生长并形成大量的代谢产物

5将产物提取并精制,以得到合格的产品

6回收或处理发酵过程中所产生的“三废”物质

(一)发酵工业培养基设计

1.发酵工业培养基的基本要求

1必须提供合成微生物细胞和发酵产物的基本成分

2有利于减少培养基原料的单耗,即提高单位营养物质的转化率

3有利于提高产物的浓度,以提高单位容积发酵罐的生产能力

4有利于提高产物的合成速度,缩短发酵周期

5尽量减少副产物的生成,便于产物的分离纯化

6原料价格低廉,质量稳定,取材容易

7所用原料尽可能减少对发酵过程中通气搅拌的影响,以利于提高氧的利用率,降低能耗

8有利于产品的分离纯化,并尽可能减少产生“三废”物质。

2.发酵工业培养基的成分及来源

碳源:

糖类、油脂、有机酸、低碳醇等

氮源:

有机氮源-黄豆饼粉、棉子饼粉、玉米浆、玉米蛋白粉、蛋白胨、

酵母粉、鱼粉、蚕蛹粉、废菌丝体和酒糟等。

无机氮源-铵盐、硝酸盐、氨水、无机盐及微量元素如磷、钾、

镁、钠、铁、锰、锌、钴、硫、氟等常作为微生物生

理活性物质的组成或生理活性作用的调节。

水:

所有培养基的主要组成部分,也是微生物机体的重要组成部分。

生长辅助物质:

生长因子、前体、产物抑制剂和促进剂。

加入某些有

助于调节产物的形成的成分。

前体-是指加入培养基后,能直接被微生物在生物合成过程中结合到

产物分子中去,其自身的结构并没有多大变化,但产物产量却

因其加入而有较大提高的一类物质。

在实际生产中,可提高产

物的产量,还显著提高产物中目的成分的比重。

(二)发酵液的组成与特点

1发酵液中溶剂水的量很大,发酵产物浓度低,处理体积大

2含有未用完的培养基,液体流变特性复杂,液相粘度大

3微生物细胞颗粒小,含水量大,可压缩性大,相对密度与液