电泳线作业指导书.docx

《电泳线作业指导书.docx》由会员分享,可在线阅读,更多相关《电泳线作业指导书.docx(21页珍藏版)》请在冰点文库上搜索。

电泳线作业指导书

电泳线生产前准备工作

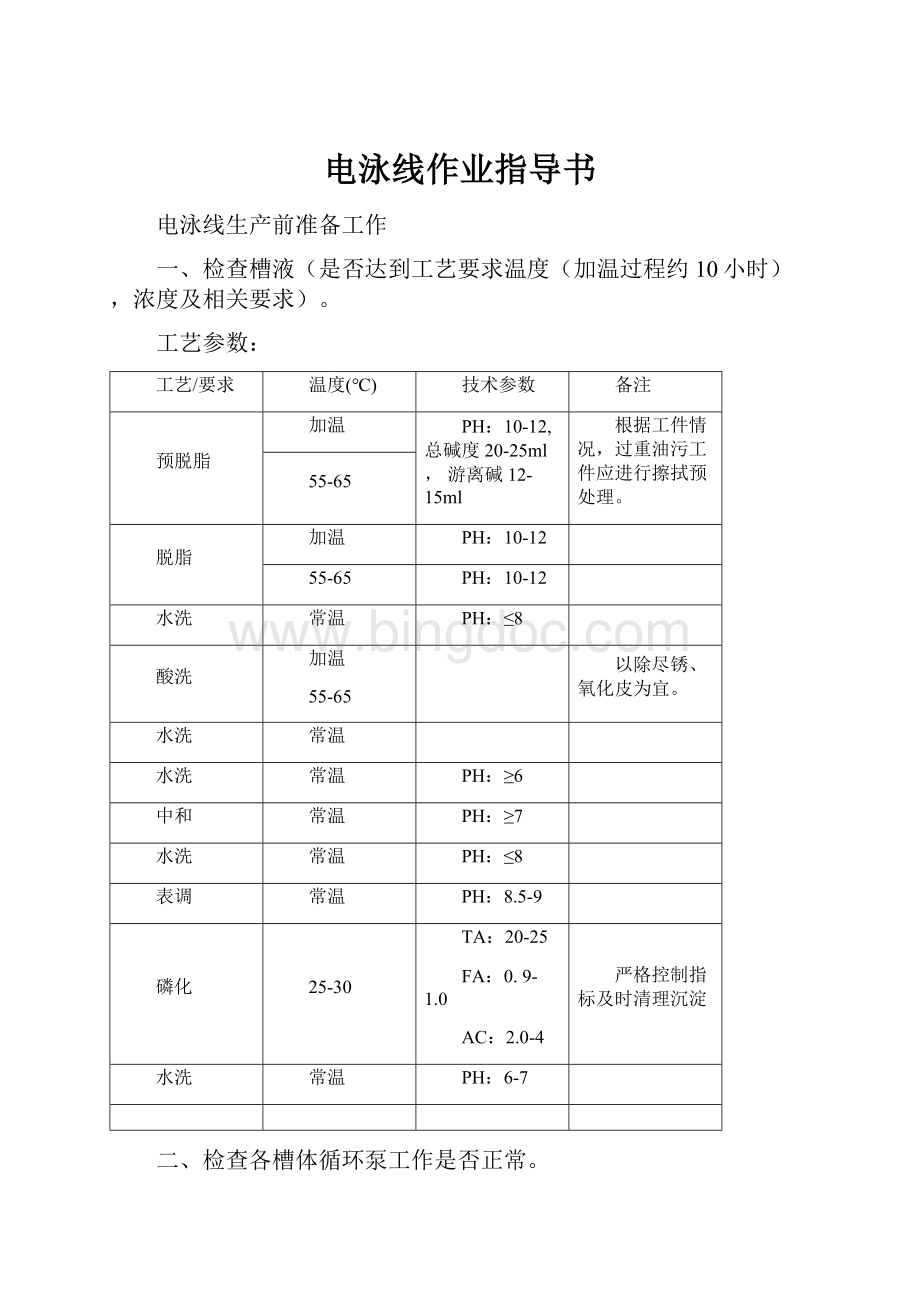

一、检查槽液(是否达到工艺要求温度(加温过程约10小时),浓度及相关要求)。

工艺参数:

工艺/要求

温度(℃)

技术参数

备注

预脱脂

加温

PH:

10-12,总碱度20-25ml,游离碱12-15ml

根据工件情况,过重油污工件应进行擦拭预处理。

55-65

脱脂

加温

PH:

10-12

55-65

PH:

10-12

水洗

常温

PH:

≤8

酸洗

加温

55-65

以除尽锈、氧化皮为宜。

水洗

常温

水洗

常温

PH:

≥6

中和

常温

PH:

≥7

水洗

常温

PH:

≤8

表调

常温

PH:

8.5-9

磷化

25-30

TA:

20-25

FA:

0.9-1.0

AC:

2.0-4

严格控制指标及时清理沉淀

水洗

常温

PH:

6-7

二、检查各槽体循环泵工作是否正常。

三、开启整流柜,检查是否正常工作。

四、检查各自行小车程序及所在工位是否正确(监控中心触摸屏)。

五、开启阳极泵检查其工作是否正常。

六、检查烘干室热风炉及各风机无异常情况,即可升温,随即开启电泳线进行以下流程。

电泳线工艺流程

一、工艺流程图:

上件→预脱脂→脱脂→水洗1→酸洗→水洗2→中和→水洗3→水洗4→表调→磷化→水洗5→纯水洗1→阴极电泳→UF1水洗→UF2水洗→纯水洗→烘干→下件

二、主要工艺流程:

1上件:

处理方式:

人工

控制:

手动操纵控制箱

1.将所需电泳的工件装入工件篮。

注意:

工件摆布尽量均匀合理,工件间隙不低于5CM,并使前后电动葫芦承重尽量平衡。

2.手动操作控制箱,使自行小车补位到发车位置。

3.手动操作控制箱操纵电动葫芦同降至工件篮,挂钩(人工)。

4.手动操作控制箱同升至运行高度。

注意:

工件篮需平衡,前后左右不出现倾斜。

如不平衡需加配重。

并严格检查有无脱落挂钩挂在工件篮底,须及时摘除。

5.等待整个电泳线线后续流程完全达到工艺指标后,手动操作控制箱操纵发车。

进入预脱脂工艺步骤。

2预脱脂:

工艺目的:

除去工件油渍

处理方式:

浸

温度:

60℃

时间:

7分钟

处理液:

自来水,脱脂剂A,脱脂剂B

备注:

循环泵

控制:

自动、人工均可

预脱脂步骤主要由PLC程序自动控制,必要时也可人工辅助控制。

具体过程:

自动控制,进入预脱脂工艺步骤。

第一阶段,工件篮行走至预脱脂工位,前后电动葫芦同降至设定高度(浸入槽体)浸泡工件。

浸泡时间240秒,前后电动葫芦同升至设定位置。

第二阶段,前后电动葫芦同降,二次浸泡。

浸泡时间180秒,然后同升至前后电动葫芦上限位置,自动进入下一工位。

此步骤结束后,检查工件是否达到工艺要求,如不符合工艺要求可人工控制继续浸泡,直至工件达到工艺要求。

预脱脂工艺结束,进入脱脂工艺步骤。

技术参数要求:

1、预脱脂槽液配比:

脱脂剂A、B两组分均按质量3%的比例加入自来水中溶解完全,测PH:

10-12即可。

总碱度20-25ml,游离碱12-15ml

游离碱(FAC):

称取10ml槽液加到250ml烧瓶中,加入50至100ml蒸馏水,加入4-6点酚酞指示剂,用0.1N盐酸进行滴定。

当溶液由粉红色变为无色时,所用去的盐酸即为游离碱点数。

总碱度(TAC)

称取10ml槽液加到250ml烧瓶中,加入50至100ml蒸馏水,加入几滴溴甲酚兰指示剂,用0.1N盐酸进行滴定。

当溶液由粉蓝红色变为黄绿色时,所用去的盐酸即为游离碱点数。

3脱脂:

工艺目的:

进一步除去工件油渍

处理方式:

浸

温度:

60℃

时间:

7分钟

处理液:

自来水、脱脂剂

备注:

机械搅拌

控制:

自动、人工均可

脱脂步骤通常由数控编程自动控制也可人工辅助控制。

技术参数要求同预脱脂。

具体过程同预脱脂工艺过程相同,至工件达到工艺要求后,脱脂工艺结束,进入水洗1工艺。

4水洗1:

工艺目的:

清洗工件

处理方式:

浸

温度:

自然温度

时间:

1分钟

处理液:

自来水

控制:

自动

水洗1步骤通常由数控编程自动控制。

具体过程:

自动控制,进入水洗1工艺步骤。

工件篮行走至水洗1工位,前后电动葫芦同降至设定高度(浸入槽体)浸泡工件。

浸泡时间60秒,前后电动葫芦同升至设定位置。

水洗1工艺结束,进入酸洗工艺步骤。

5酸洗:

工艺目的:

除锈

处理方式:

浸

温度:

60℃

时间:

8分钟

处理液:

酸性溶液

控制:

自动、人工均可

酸洗步骤通常由数控编程自动控制也可人工辅助控制。

具体过程:

自动控制,进入酸洗工艺步骤。

第一阶段,工件篮行走至酸洗工位,前后电动葫芦同降至设定高度(浸入槽体)浸泡工件。

浸泡时间360秒,前后电动葫芦同升至设定位置。

此时查看工件表面处理情况,视工件情况控制第二阶段工艺处理时间(达到除锈要求,且不腐蚀工件本身),第二阶段,前后电动葫芦同降,二次浸泡。

浸泡时间120秒(视工件情况而定),同升至行走位置。

此步骤结束后检查工件是否达到工艺要求,如不符合工艺要求可人工控制继续浸泡,直至工件达到工艺要求。

技术参数要求:

游离酸点数:

16-30ml,铁离子含量:

小于3ml。

游离酸:

称取10ml槽液转入250ml锥形瓶中,加入50至100ml蒸馏水,滴加6-8滴溴酚蓝,然后用1N氢氧化钠滴定至由黄色变为蓝色时,用去的氢氧化钠毫升数即为游离酸值。

铁离子含量:

称取1ml槽液用25ml蒸馏水稀释,加1ml1:

1硫酸,用0.18N的高锰酸钾滴定至粉红颜色停留15秒不退,用去的滴定液即为铁离子含量。

酸洗工艺结束,进入水洗2工艺步骤。

6水洗2:

工艺目的:

清洗工件

处理方式:

浸

温度:

自然温度

时间:

1分钟

处理液:

自来水

控制:

自动

水洗1步骤通常由数控编程自动控制。

具体过程:

自动控制,进入水洗2工艺步骤。

工件篮行走至水洗2工位,前后电动葫芦同降至设定高度(浸入槽体)浸泡工件。

浸泡时间60秒,前后电动葫芦同升至设定位置。

水洗2工艺结束,进入中和工艺步骤。

7中和:

工艺目的:

中和酸性溶液

处理方式:

浸

温度:

自然温度

时间:

3分钟

处理液:

碱性溶液

控制:

自动

中和步骤通常由数控编程自动控制。

具体过程:

自动控制,进入中和工艺步骤。

工件篮行走至中和工位,前后电动葫芦同降至设定高度(浸入槽体)浸泡工件。

浸泡时间180秒,前后电动葫芦同升,同升过程中同时进行喷淋冲洗。

同升至设定位置喷淋结束。

中和工艺结束,进入水洗3工艺步骤。

8水洗3:

工艺目的:

清洗工件

处理方式:

浸

温度:

自然温度

时间:

1分钟

处理液:

自来水

控制:

自动

备注:

机械搅拌

水洗3步骤通常由数控编程自动控制。

具体过程:

自动控制,进入水洗3工艺步骤。

工件篮行走至水洗3工位,前后电动葫芦同降至设定高度(浸入槽体)浸泡工件。

浸泡时间60秒,前后电动葫芦同升至设定位置。

水洗3工艺结束,进入水洗4工艺步骤。

9水洗4:

工艺目的:

清洗工件

处理方式:

浸

温度:

自然温度

时间:

1分钟

处理液:

自来水

控制:

自动

备注:

机械搅拌

水洗4步骤通常由数控编程自动控制。

具体过程:

自动控制,进入水洗4工艺步骤。

工件篮行走至水洗4工位,前后电动葫芦同降至设定高度(浸入槽体)浸泡工件。

浸泡时间60秒,前后电动葫芦同升至设定位置。

10自泳:

暂不用。

工件直接进入表调工艺步骤。

11表调:

工艺目的:

深度表面处理

处理方式:

浸

温度:

自然温度

时间:

3分钟

处理液:

表调液

控制:

自动

备注:

机械搅拌

表调步骤通常由数控编程自动控制。

具体过程:

自动控制,进入表调工艺步骤。

工件篮行走至表调工位,前后电动葫芦同降至设定高度(浸入槽体)浸泡工件。

浸泡时间180秒,前后电动葫芦同升至设定位置。

表调液配制:

按质量3‰左右的比例加入金属表面调整剂,充分搅拌至完全溶解,测PH:

8.5-9即可使用。

表调工艺结束,进入磷化工艺步骤。

12磷化:

工艺目的:

工件形成磷化膜

处理方式:

浸

温度:

25--30℃

时间:

6分钟

处理液:

磷化液

控制:

自动、人工均可

备注:

机械搅拌

磷化步骤通常由数控编程自动控制也可人工辅助控制。

具体过程:

自动控制,进入磷化工艺步骤。

工件篮行走至表调工位,前后电动葫芦同降至设定高度(浸入槽体)浸泡工件。

浸泡时间360秒,前后电动葫芦同升至设定位置。

技术参数要求:

TA:

20-25FA:

0.9-1.0AC:

2.0-4

此步骤结束后检查工件是否达到工艺要求,如不符合工艺要求可人工控制继续浸泡,直至工件达到工艺要求。

磷化液的配制:

(1)向槽内注水至规定体积的80%,确认水的酸碱性,无大的差异,按照每吨水中加入38-42kg磷化剂A组分,最后加水至规定体积。

(2)向槽内按照每吨槽液加入5-7kg的比例加入磷化剂D,加入磷化剂D时会有大量白色絮状物产生,且不容易融化,所以加入磷化剂D时要遵循少量、多次,充分搅拌,多化验分析的原则。

直至把总酸(TA)、游离酸(FA)调整到技术要求范围。

(3)然后按照每吨槽液加入2.5-3kg的比例加入磷化剂C,化验促进剂浓度在2-4之间,即可使用。

(加入方法与加调整剂相同)。

磷化液各指标的调整:

(1)因生产原因造成TA下降可按每吨槽液加入3-3.5kg左右磷化剂B提高TA:

1点的比例加入,FA同时提高0.1-0.2点左右,按此比例添加FA一般不会超出范围,如FA过低,可继续按此比例,添加B组份调整FA到技术范围,如FA高出技术范围,可按每吨槽液加入0.1-0.2kg的比例加入D组份FA降低0.1个点,调整到技术范围。

(2)因生产原因造成AC下降可按每吨槽液加入0.8-1.5kg左右磷化剂C提高AC1点的比例加入,调整到技术范围。

(3)因加水原因造成的TA、FA、AC下降可按配槽方法添加。

注:

磷化剂C、D的添加都要循环,少量多次,经常化验,充分搅拌的原则,切不可一次性过量添加。

磷化槽液的检测:

1、总酸度(TA):

用吸管吸取10ml工作液置于200ml三角烧瓶中,加入1—3滴酚酞指示剂。

然后用0.1mol/L的NaOH标准液滴定,溶液颜色由无色至粉红色为终点。

标准液消耗的毫升数即总酸的点数。

2、游离酸度(FA):

用吸管吸取10ml工作液置于200ml三角烧瓶中,加入1—3滴溴芬兰指示剂。

然后用0.1mol/L的NaOH标准液滴定,溶液颜色由黄色至淡蓝色为终点。

标准液消耗的毫升数即游离酸的点数。

3、促进剂浓度(AC)的测定:

将工作液装满发酵管(约120克重),确认管顶部没有气泡,用牛角勺加入适量(约2—3克)氨基磺酸指示剂,用手掌立即将口封严。

倒置一次,然后静置约一分钟,观察发酵管顶部气体发生量。

产生气体的刻度即为促进剂的点数。

磷化工艺结束,进入水洗工艺步骤。

13水洗:

工艺目的:

清洗工件

处理方式:

浸

温度:

自然温度

时间:

1分钟

处理液:

自来水

控制:

自动

水洗步骤通常由数控编程自动控制。

具体过程:

自动控制,进入水洗工艺步骤。

工件篮行走至水洗工位,前后电动葫芦同降至设定高度(浸入槽体)浸泡工件。

浸泡时间60秒,前后电动葫芦同升至设定位置。

水洗工艺结束,进入纯水洗1工艺步骤。

14纯水洗1:

工艺目的:

清洗工件

处理方式:

浸

温度:

自然温度

时间:

6分钟

处理液:

纯水

控制:

自动

纯水洗1步骤通常由数控编程自动控制。

具体过程:

自动控制,进入纯水洗1工艺步骤。

工件篮行走至纯水洗1工位,前后电动葫芦同降至设定高度(浸入槽体)浸泡工件。

浸泡时间60秒,前后电动葫芦同升至设定位置,进行控水,控水时间300秒。

纯水洗1工艺结束,进入阴极电泳工艺步骤。

前处理缺陷和分析

原因

对策

锈

磷化

1)促进剂浓度低

补加促进剂

2)游离酸太高

加中和剂

3)总酸太低

补加成膜剂

4)温度低

调整温度

5)槽液对流不良

调整处理量,搅拌

6)喷嘴堵塞

清理喷嘴

斑点

工序间

1)脱脂到磷化温度高

调整温度

2)脱脂剂碱度低

加脱脂剂

磷化膜不完整或

无膜

脱脂不良

提高脱脂剂浓度

表调剂老化或失效

提高浓度或更新

磷化:

1)引发剂含量低

调高浓度

2)游离酸低

调整

3)温度低

升温

4)总酸低

补加成膜剂

彩膜

表调:

pH低

加Na2CO3提高pH值

酸洗:

腐蚀不均匀,低腐蚀部位呈彩色

提高酸度,适当延长时间

磷化:

1)中途停止

2)引发剂太高

3)游离酸太低

用H3PO4、HNO3或磷化液提高

4)总酸太低

补加成膜剂

挂灰

水洗、脱脂或磷化后的水洗不净

换水

磷化:

1)酸比太高

降低总酸度,稀释

2)在处理过程中添加促进剂

少量多次加入

3)磷化温度高

磷化水洗拖延时间长

泥渣附着

表调剂老化

补充或更新

磷化:

1)槽内沉淀多

清理沉淀

2)酸比太高

降低总酸

3)促进剂浓度高

降低促进剂浓度

4)循环系统堵塞

硝酸清洗

5)磷化后水洗压力低

调整喷嘴

磷化后水洗到干燥区间隔太长

15阴极电泳:

工艺目的:

吸附电泳漆

处理方式:

浸

温度:

自然温度

时间:

5分钟

处理液:

阴极电泳漆

控制:

自动

备注:

机械搅拌

阴极电泳步骤通常由数控编程自动控制。

具体过程:

自动控制,进入阴极电泳工艺步骤。

工件篮行走至阴极电泳工位,前后电动葫芦同降至设定高度(浸入槽体)浸泡工件。

浸泡时间300秒,前后电动葫芦同升,同升过程同时进行喷淋。

同升至设定位置喷淋结束。

技术参数要求:

电泳液固体含量:

18-20%,测定方法为烘干,烘干温度105度,时间1小时

槽液温度:

28±1℃

阴极电泳工艺结束,进入UF1水洗工艺步骤。

电泳工艺参数控制和影响

电泳主槽

固体份

18-22%

低

加色浆和树脂

高

少加

PH值

5.7-6.2

低

阳极系统排酸量少,造成膜厚薄,可以增加固体份含量或增加溶剂

高

加酸

电导率

1100-1700

调整,酸、溶剂对电导率的影响大,固体份、灰分影响小

超滤液

pH值

5.5-6.0

低

漆膜反溶,酸洗会使电泳膜失膜

高

清洗作用会受到影响,但影响较小,pH是对槽液影响大,pH高,漆膜厚

电导率

700-1300

低

泳透力低,漆膜薄,内腔难上膜

高

太高会出现针孔,反应剧烈

流量

≧4000

小

系统不平衡,泵停喷,加料难

阳极液

pH值

2.0-3.5

随着电导率变化

电导率

500-1300

电导率高,pH低,反之pH高

电泳漆膜的缺陷和成因分析

缩孔、针孔

槽液

混入油份、灰尘等

环境

如灰尘、运输链上掉落的润滑油、油性铁粉、尘埃、吹干用的压缩空气中又油污

纯水

水质是否合格

前处理

脱脂是否不良,磷化膜上又油污

电泳后清洗

电泳后冲洗的清洗液中混入异物,纯水纯度差

颗粒

槽液

是否又油污沉淀物,凝聚物或异物

水洗水

电泳后的清水是否太脏

被涂物

不清洁后磷化后水洗不充分

环境

是否清洁

水痕

挂具

水晾干过程中挂具上有无水滴落

被涂物

积水是否排干净

不均匀干痕

水洗

电用后水洗是否充分

运输链速度

电用和水洗间的时间是否过长

槽液温度

是否过高

环境

温度太低

斑印

磷化后水洗

水洗不充分

环境

电泳前是否被污染

挂具上污染物

是否滴落在被涂物或槽液中

涂膜粗糙

磷化

膜是否均匀

纯水

水质是否合格

前处理

脱脂是否不良

槽液

温度低

槽液循环

被涂物周围槽液流速太低

电导率

混入不纯物,电导率高

16UF1水洗:

工艺目的:

清洗工件,回收电泳漆

处理方式:

浸

温度:

自然温度

时间:

2分钟

处理液:

超滤水

控制:

自动

UF1水洗步骤通常由数控编程自动控制。

具体过程:

自动控制,进入UF1水洗工艺步骤。

工件篮行走至UF1水洗工位,前后电动葫芦同降至设定高度(浸入槽体)浸泡工件。

浸泡时间120秒,前后电动葫芦同升至设定位置。

开启超滤系统,

UF1水洗工艺结束,进入UF2水洗工艺步骤。

17UF2水洗:

工艺目的:

清洗工件,回收电泳漆

处理方式:

浸

温度:

自然温度

时间:

2分钟

处理液:

超滤水

控制:

自动

UF2水洗步骤通常由数控编程自动控制。

具体过程:

自动控制,进入UF2水洗工艺步骤。

工件篮行走至UF2水洗工位,前后电动葫芦同降至设定高度(浸入槽体)浸泡工件。

浸泡时间120秒,前后电动葫芦同升至设定位置。

开启超滤系统

UF2水洗工艺结束,进入纯水洗工艺步骤。

18纯水洗:

工艺目的:

清洗工件

处理方式:

浸

温度:

自然温度

时间:

7分钟

处理液:

纯水

控制:

自动

纯水洗步骤通常由数控编程自动控制。

具体过程:

自动控制,进入纯水洗工艺步骤。

工件篮行走至纯水洗工位,前后电动葫芦同降至设定高度(浸入槽体)浸泡工件。

浸泡时间120秒,前后电动葫芦同升,同升过程同时进行喷淋。

同升至设定位置喷淋结束。

进行控水,控水时间300秒。

纯水洗工艺结束,进入烘干工艺步骤。

19烘干:

工艺目的:

烘干工件

处理方式:

热风烘干

温度:

150℃-180℃可调

时间:

48分钟

控制:

自动

烘干步骤通常由数控编程自动控制也可人工辅助控制。

具体过程:

自动控制,进入烘干工艺步骤。

前后电动葫芦同降至设定高度,工件篮行走至烘干工位(烘干室内),开始烘干,烘干工位共有六个,每个工位停顿8分钟。

此步骤结束后检查工件是否达到工艺要求,如不符合工艺要求可人工控制继续烘干,直至工件达到工艺要求。

烘干工艺结束,进入下件工艺步骤。

20下件:

处理方式:

人工

控制:

手动操纵控制箱

进入下件工艺步骤后,由人工控制手动操纵控制箱使前后电动葫芦同降至地面转运车上。

等待卸件。

此工艺步骤结束。

电泳线安全注意事项

1.生产与非生产时间电泳漆超滤泵、电泳漆循环泵轴封泵,转移泵均正常开启,使电泳漆均应一直处于循环状态,并备有应急电源,出现异常情况及时补给电能,停止循环状态时间不可超过2小时。

以防止电泳漆沉积,絮绒。

2.生产与非生产时间应经常查看超滤系统、电泳循环泵压力表,温度表及数值是否正常。

如温度超高需开启制冷机组(制冷机组严格按操作规程),如温度过低需及时加温。

经常观察槽体液位高差,及时添补纯水。

3.生产与非生产时热水炉管道水质需化验达标(如不达标,根据化验结果及时检查槽体内加热器是否有滴漏现象)。

生产线开启时检查热水炉水位是否正常,低于正常水位应及时补给。

经常检查槽液温度,温度达标后应及时停止加煤,以防温度过高引发锅炉爆炸。

4.生产线开启时,上行小行车工件篮下严禁站人和穿越,防止工件掉落砸伤。

5.生产设备出现异常情况,应有专业人员及时修理解决。

6.工件篮在浸入槽液过程中,出现偏重、越出工件篮等非正常现象时必须先停机后整理,防止工作人员落入槽体中,造成危险。

7.工件篮浸入酸、碱、电泳漆槽液时,巡线员巡查时尽可能远离酸、碱、电泳漆槽体。

防止酸、碱、电泳漆槽液从工件排气孔中喷溅,造成伤害。

8.尽量避免从槽体与槽体中间的平台穿越,以防跌入槽体内造成危险,生产线开启时必须有两人以上工作人员工作,及时处置突发事件。

磷化过程中一般出现的问题及解决方法

1.工件大面积整体泛黄:

原因解决方法

①FA过高加入磷化剂D调整FA到酸比范围;

②AC过低或过高加入磷化剂C或搅拌挥发;

③磷化前过度泛黄重新酸洗去除铁锈;

④表面处理不干净有污物附着加强前处理,尽可能去除污物;

⑤磷化时间过短延长时间;

⑥磷化温度过低提高温度;

⑦总酸度过低加磷化剂B。

2.工件局部泛黄:

原因解决方法

①AC过低加入磷化剂C,提高AC到技术范围;

②FA过高加入磷化剂D,调整FA到酸比范围;

③工件有存留酸液处可适当调整工件摆放或打工艺孔;

④工件局部有污物加强清除污物;

⑤工件表面有挤压现象调整工件摆放或挂件;

⑥促进剂加入不均匀加入均匀。

3.工件表面发花或有流痕:

原因解决方法

①AC过高充分搅拌挥发降低到技术范围;

②AC分布不均匀充分搅拌均匀;

③油污处理不彻底加强油污处理;

④磷化时间过短或过长延长或缩短时间;

⑤磷化温度过低提高温度;

⑥游离酸过低提高游离酸;

⑦总酸过高降低总酸。

4、磷化膜结晶颗粒大,或有透明晶体附着、挂灰等:

原因解决方法

①FA过低加磷化剂B调整到技术范围;

②表调剂失效调整表调或更换。

③磷化时间过短或过长延长或缩短时间;

④磷化温度过低提高温度;

⑤游离酸过低提高游离酸;

⑥总酸过高降低总酸。

5、有白色粉末附着:

原因解决方法

①FA过低或消失加磷化剂B调整或更换槽液;

②有磷化渣附着及时清除沉渣。

③总酸过高降低总酸。

④调整剂加入过急缓慢而均匀的加入并充分搅拌。