E防腐.docx

《E防腐.docx》由会员分享,可在线阅读,更多相关《E防腐.docx(16页珍藏版)》请在冰点文库上搜索。

E防腐

3PE防腐管道

一、防腐能力简介

1、防腐范围

3PE、2PE、FBE外防腐生产规格Ф114-Ф1400,长度为8-12米。

螺旋管,直缝管,无缝管

2、防腐产量

3~6km/d或2500~9000m2/d

3、防腐标准

3PE/2PE执行SY/T4013-95或SY/T0413-2002《埋地钢质管道聚乙烯外涂层技术标准》

FBE执行SY/T0315-97《钢质管道熔结环氧粉末外涂层技术标准》

4、除锈标准

钢管外表面喷砂除锈按GB/T8923-1988要求达Sa2.5级,钢管表面的锚纹深度在40-100μm。

二、主要性能和特点

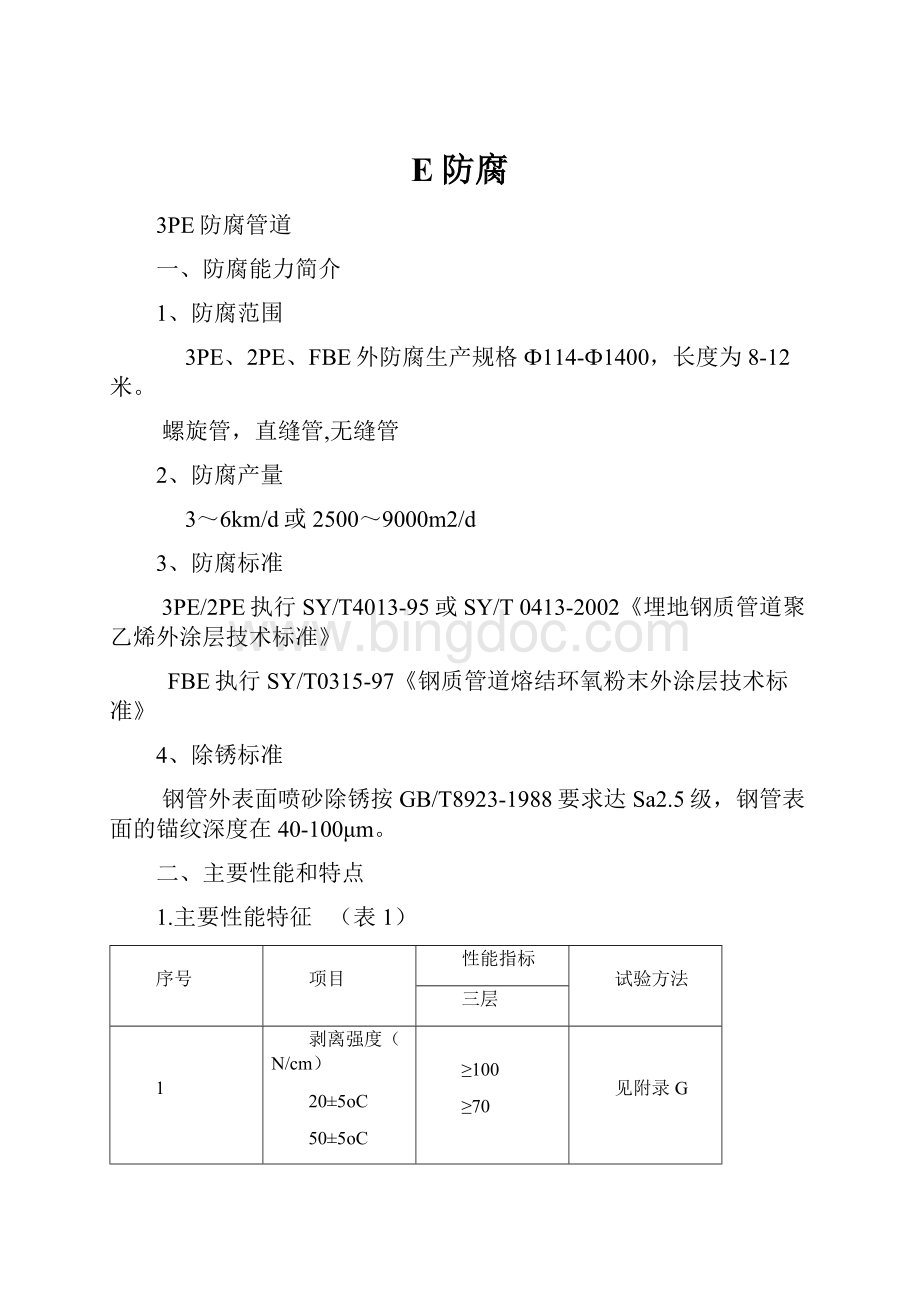

1.主要性能特征(表1)

序号

项目

性能指标

试验方法

三层

1

剥离强度(N/cm)

20±5oC

50±5oC

≥100

≥70

见附录G

2

阴极剥离(mm)

(65oC,48h)

≤10

见附录B

3

冲击强度(J/mm)

≥8

见附录H

4

抗弯曲(2.5o)

聚乙烯无开裂

见附录I

2.技术参数

2.1钢管表面的预处理应符合下列规定。

在防腐层涂敷前,应先清除钢管表面的油脂和污垢等附着物,并对钢管预热后进行表面预处理。

涂敷二层结构防腐和三层结构防腐层时,其表面预处理的质量应分别达到《涂装前钢材表面锈蚀等级和除锈告示级》中规定的Sa2级和Sa2.5级要求,三层结构防腐层要求锚纹深度达到50-75μm。

钢管表面的焊渣、毛刺等应清除干净。

表面预处理后,应将钢管表面附着的灰尘及磨料清扫干净,并防止涂敷前钢管表面受潮、生锈或二次污染。

2.2聚乙烯表面应平滑、无暗泡、麻点、皱折及裂纹,色泽应均匀。

2.3漏点检测:

防腐层的漏点采用在线电火花检漏仪检查,检漏电压为25KV,无漏点为合格。

单管有两个或两个以下漏点时,可按本标准的规定进行修补;单管有两个以上漏点时,该管为不合格。

2.4防腐层粘结力应符合SY/T0413-2002标准表1中的第1条的规定。

2.5防腐层的厚度,测量的结果应符合SY/T0413-2002标准的规定。

(表2)

钢管公称直径

DN(mm)

粉末涂层

(μm)

胶粘剂层(μm)

防腐层最小厚度(mm)

三层

普通型

加强型

≤100

≥80

170-250

1.8

2.5

100〈*≤250

2.0

2.7

250〈*〈500

2.2

2.9

500≤*〈800

2.5

3.2

≥800

3.0

3.7

2.6留端长度:

防腐层涂敷完成后应除去管端部位的聚乙烯层,管端预留长度应为100-150mm,且聚乙烯层端面应小于或大于45o的倒角。

2.7堆放层数:

(表3)

公称直径DN(mm)

<200

200≤*<300

300≤*<400

≥400

堆放层数

≤10

≤8

≤6

≤5

2.8补伤:

a.对小于或等于30mm的损伤,用聚乙烯补伤片进行修补。

先除去损伤部位的污物,并将该处的聚乙烯层打毛,然后在损伤处用直径30mm的空心冲头冲缓孔,冲透聚乙烯层,边缘应倒成钝角。

在孔内填满与补伤片配套的胶粘剂,然后贴上补伤片,补伤片的大小应保证其边缘距聚乙烯层的孔洞边缘不小于100mm。

贴补时应边加热边用辊子滚压或戴耐热手套用手挤压,排出空气,直至补伤片四周胶粘剂均匀溢出。

b.对大于30mm的损伤,应先除去损伤部位的污物,然后将该处的聚乙烯层打毛,并将损伤处的聚乙烯层修切成圆形,边缘应倒成钝角。

在空洞部位填满与补伤片配套的胶粘剂,再按第a条的要求贴补补伤片。

最后在修补处包覆一条热收缩带,包覆宽度应比损伤片的两边至少各大于50mm。

三、钢管3PE/FBE防腐设备一览表

名称

规格

数量

用途

产地

上料平台

1

上钢管

修复平台

1

修复不合格钢管

除锈传动线

1200

1

钢管传动

除锈机

G/50-2

1

钢管除锈

中频炉

250kw

1

预热钢管

1000kw

1

加热钢管

中序打磨平台

1

检验除锈钢管

涂敷传动线

1200

1

钢管传动

反馈线

1200

1

钢管传动

PE挤出机

1000kg/h

1

PE挤出

胶挤出机

250kg/h

1

胶挤出

粉末喷涂设备

16支

1

粉末喷涂

压辊系统

1200

1

涂敷成型

冷却水系统

20m3/h

1

冷却设备主涂层

管内吹扫设备

1

清除管内污物

成品检验平台

1

成品质量检测

端头处理设备

w-2

2

磨削端头

冷凝塔

100m3

3

冷却水

空气压缩机

11m3/min0.7m[a

2

供粉末喷涂用

液压系统

2

翻转钢管

行车

3

裸管、成品管吊装

叉车

2t

1

电气控制系统

全套

1

系统控制

汽车吊

16t

2

裸管、成品管吊装

货车

10t

1

裸管、成品管

四、检测试验仪器设备表一览表

名称

技术规格

用途

粗糙度检测仪

Ra50

检测钢管表面粗糙度

千分尺

0-25mm/0.001

检测锚纹深度

拓印纸

1.5-4.5mil

检测锚纹深度

远红外测温仪

-18℃-800℃

测钢管管体及有关防腐工艺温度

接触式测温仪

-18℃-500℃

测钢管管体及有关防腐工艺温度

测温笔

180℃-260℃

测钢管管体温度

拉力计

0-300n

测涂层剥离强度

盐份计

SCM-400

测钢管表面盐份

冷冻箱

最低-40℃

测涂层弯曲特性及孔隙率

恒温箱

0℃-300℃

测涂层阴极剥离及涂层附着力

筛分仪

50-300um

测粉末粒度

弯曲试验机

2.5,3

测涂层弯曲特性

熔融指数测定仪

0-18/10min,精度0.01

测PE/PP熔体指数

拉伸试验机

0-500n

测PE/PP拉伸强度及断裂伸长率

冲击仪

1.5j

测涂层抗冲击能力

在线针孔检测仪

0-6kv/0.1

测涂层针孔数量

0-30kv/0.2

手持式针孔检测仪

1-6kv/0.1

测涂层针孔数量

0-30kv/0.2

涂层测厚仪

1-1mm/0.001

测量涂层厚度

0.5-5mm/0.1

五、材料、产品的接、保、检、运措施

(一)、原材料接收、保管、检验、运输措施

1、聚乙烯、胶粘剂、环氧粉末、钢砂等主要材料按生产运行计划及时做出供应计划。

2、接收:

接收地点:

浙江金洲华龙防腐公司,接收时先进行外观检验,检查外包装是否合格;其次检数;再次检查合格证、产品质量证明书、质量担保书等,资料齐全方可接收入库。

3、保管:

原材料的保管严格按原材料的存贮要求执行。

库房、厂房要做到通风、防温、防火、防盗,粉末库用保温库房,有空调器制冷,库内温度保持在25℃以下。

4、检验:

按SY/T0413-2002标准和标书要求执行。

原材料到货后及时取样,按生产日期、批次、批号,送业主批定有资质证书国家认可检验部门进行检验,合格后可出库。

检验不合格及时通知监理和业主,并积极采取补救措施,得到监理和业主批准后方可使用。

5、运输:

主材料在运输过程中要求分供方必须采取防温措施,用苫布盖好,严格防止包装破损,发现的破损另外存放退回分供方,粉末在运输过程中要求采用保温车运输,以保证粉末的质量。

(二)、钢管和防腐管的接收、保管、检验、运输措施

1、钢管的接收

钢管的接收要严格按SY/T0413-2002标准要求进行,对钢管厂生产的钢管在进入防腐厂时,首先要进行数量与码单的校对,并对钢管长度进行抽查,做到现场专人专管,日清日结,并办理好交接手续。

2、钢管和防腐管的保管

对钢管和防腐管的底部都采取两根枕木垫起,枕木间距为4-8米,管子距地距离不少于100毫米,对防腐椤枕木上用聚乙烯皮子或草辫子垫上,防止压坏防腐层。

3、钢管和防腐管的码放

严格按SY/T0413-2002标准和标书要求,码放层数最多不超过四层,并在最下一层两边分别用2块三角木挤住,以防滚垛。

(三)、钢管的检验

1、对钢管的检验要严格按SY/T0413-2002标准和标书要求进行;

2、检查每批钢管的标识是否清楚,是否有合格证,没有合格证的钢管不能接收防腐;

3、对钢管进行外观检查,包括钢管表面凹深、划伤、椭圆度、焊缝高度等是否合格,合格的接收并进行防腐,对于不合格的钢管做记录,分别堆放,如需处理后使用,必须经过监理同意。

4、对于钢管表面有底漆或严重油漆的坚决拒收,以保证防腐管的质量。

(四)、钢管和防腐管的运输

1、按SY/T0413-2002标准和标书要求,为保证钢管和防腐管不受损伤,对于运输过程中的车辆或车皮,均加木板或胶板等保护垫层;对汽车的立柱和底部要分别固定胶板;对火车车皮要在车箱底部和车箱两侧分别放两道20mmX250mm的木方,并固定牢固,以免装运倒掉。

2、装卸车时,要对吊装人员及司机进行教育,轻吊轻放,避免碰撞;并使用专用的吊钩在管子两头,以防吊坏管子坡口。

六、3PE外防腐工艺规范

1.总则

1.1为保证埋地钢质管道挤塑聚乙烯三层结构防腐涂层包含二层结构的涂敷质量,提高经济效益,特制定本规范。

1.2本规范适用于三层结构和二层结构防腐涂层的涂敷工艺控制。

1.3三层结构防腐涂层涂敷工艺,除应符合规范外,尚应符合本公司提出的有关工艺技术要求。

1.4引用标准

SY/T0413-2002《埋地钢质管道聚乙烯防腐层技术标准》。

2.防腐层结构

2.1三层结构防腐由熔结环氧粉未、胶粘剂、聚乙烯组成。

2.2二层结构防腐层由胶粘剂、聚乙烯组成。

3.钢管表面处理

3.1清理钢管表面

对于钢管外表面附着的油脂和污物要清理干净,对油脂可用溶剂清洗或火焰烘烧。

对其它污物可用铲除或吹扫方法清理,钢管内的沙石、泥土、铁屑等杂物用吹扫设备清扫干净。

3.2中频预热抛丸除锈前,用250KW中频感应加热装置将管预热至40℃一60℃,除掉钢管表面水份。

在潮湿季节和冬季,预热温度应适当提高到80℃,保证钢管无水份,提高除锈效果及钢砂的清洁度。

3.3抛丸除锈参数

3.3.1抛丸除锈装置是一套密闭循环工作系统,通过控制传动线运行转数和抛丸器电机电流,保证其正常除锈工作。

3.3.2两台主电机电流直接显示抛轮的负荷状态,其电流显示值不得低于额定值,否则该台抛丸器喷砂量不足。

3.3.3传动线运行转数应根据除锈等级要求,以钢管表面受击的钢丸密度来确定,密度越大,除锈效果越好。

一般要求进管传动、主传动、出管传动三级传动线运行转数应一致,保证传动线受力均匀和钢管不脱节。

一般情况下,根据除锈等级、设备状况、钢砂投入量和新旧程度,可适当调整转数。

除锈清洁度应控制在Sa2.5级逐根进行检查记录,锚纹深度应控制在50-75?

m,每班检测两次并记录。

3.4钢砂投入量及处理方法

3.4.1除锈工作前,应一次性投入4-6吨钢砂,将储砂箱充满。

以保证抛砂量充足。

3.4.2在生产过程中,每班清理落地砂一次,将其过筛后及时投入除锈机中,防止钢砂发生锈蚀,一般以500公斤/公里的比例及时投入新砂,保证机内钢砂的清洁及正常粒度。

3.4.3若停机时间较长,应开机将机内钢砂循环几次,以免刚砂在机内结块,影响设备正常运行和除锈质量。

4.防腐层涂敷

4.1管端缠纸

4.1.1规格:

根据留端长度规定及端头处理工艺要求选用强度较高的牛皮纸纸带,其宽度为比留端长度小10mm。

4.1.2粘接剂:

一般选CMC化学浆糊作为粘接剂,把纸带粘贴到钢管两端。

4.1.3缠纸方法:

用板刷在距管端100mm范围内,圆周方向6-8点均匀涂抹粘接剂,将纸带一侧与管端平齐,顺钢管涂敷转动方向紧密粘接,纸带搭接处用少许粘接剂粘牢,搭接长度为80一120mm,要求纸带粘接平整牢固。

在纸带宽度之外的钢管表面不允许涂有粘接剂。

4.2涂敷传动线调整

4.2.1传动轮中心距的调整

对?

426一?

720规格钢管,传动轮中心间距可调整为580-650mm,其它规格应按管运行稳定性调整中心距。

4.2.2传动轮角度的调整

各级传动线传动轮角度的调整,以涂层搭接线螺距100-120mm范围内进行调整。

4.2.3运行速度

涂敷传动线分四个电机驱动,在涂敷生产时,四级传动线的涂敷转数要求一致,才能保证传动平稳。

涂敷传动线的运行速度由控制台集中控制,其值应按相关工艺参数确定。

4.3防腐材料预处理

4.3.1环氧粉未一般在-10℃至25℃温度范围贮存。

使用时,在常温下放置二小时后,可直接投入使用。

4.3.2聚乙烯、胶粘剂干燥温度

聚乙烯胶粘剂采用干燥热空气进行干燥处理。

热风干燥器的温度按表1设定。

热风干燥器的温度

单位:

℃表1

聚乙烯热风干燥器

胶粘剂热风干燥器

80-140

60-120

4.4钢管加热

4.4.1中频装置参数应按以下设定:

电源电压:

380V-410V

中频频率:

1000Hz

冷却水压:

大于1.5Mpa

4.4.2温度控制:

钢管加热温度应按粉未固化曲线要求进行控制。

一般应控制在180℃一230℃。

加热温度的高低,由调定中频功率来实现,测量温度时以在线测温装置的仪表显示和自动记录为准,也可用手持式测温仪进行监测。

中频功率、运行速度、加热温度应每班记录一次。

4.4.3中频感应圈内径与钢管外径间隙不应超过50毫米,否则加热效率下降。

4.5粉未喷涂

4.5.1粉未喷涂是采用静电喷涂法将环氧粉未均匀地涂敷到钢管表面上,粉未设备主要参数控制如下:

静电电压:

70一80KV

静电电流:

20一45?

A

喷粉压力:

0.2-0.5Mpa

流化床压力:

0.1一0.15Mpa

输粉压力:

≥0.4Mpa

空气压力:

0.02-0.15Mpa

以上参数每班记录一次。

4.5.2喷粉量的调整

通过增大或减小供粉压力,增加或减少喷枪数量都可以提高或降低喷粉数量。

一般情况下采用多喷枪小压力的方式,可使喷粉均匀。

4.6挤塑胶粘剂

4.6.1胶挤出机各区温度应按表2、表3、表4进行调定后自动控制,每班记录一次。

机身加热温度表

单位:

℃表2

第一区

第二区

第三区

第四区

170±10

175±10

180±10

200±10

适配器加热温度表

单位:

℃表3

第一段

180--225

第五段

180--225

第二段

180--225

第六段

180--225

第三段

180--225

第七段

180--225

第四段

180--225

模具加热温度表

单位:

℃表4

左段

中段

右段

190-225

190-225

190-225

4.6.2挤出量的控制

胶粘剂挤出量是通过主电机转数及螺杆转数控制。

胶挤出量的调整,应根据涂胶厚度要求,在挤出机额定参数下进行,当挤出机出现压力报警时应及时更换滤网。

挤出机转数每班记录一次。

4.7挤塑聚乙烯

4.7.1聚乙烯挤出机各区温度应按表5、表6、表7进行调定后自动控制,每班记录一次。

机身加热温度表

单位:

℃表5

第一区

180--195

第四区

230--240

第二区

200--220

第五区

235--245

第三区

220--235

第六区

245--255

适配器加热温度表

单位:

℃表6

第一段

250±10

第四段

250±10

第二段

250±10

第五段

250±10

第三段

250±10

第六段

250±10

模具加热温度表

单位:

℃表7

左段

中段

右段

245±10

245±10

245±10

4.7.2挤出量的控制

聚乙烯挤出量一是通过主电机转数及螺杆转数控制,聚乙烯挤出量的调整,应根据聚乙烯厚度要求,在挤出机额定参数下进行。

当挤出机出现压力超定报警时及时更换滤网。

挤出机转数每班记录一次。

4.8挤出机滤网的更换

当胶挤出机机头压力值达到60MPa(压力表显示值),聚乙烯挤出机的机头压力值达到60MPa(压力表显示值)时,应停机更换机头内滤网。

4.9三层涂敷成型

4.9.1三层结构防腐涂层是在底层的环氧粉末处于胶化状下,将胶粘剂和聚乙烯同时涂敷在钢管表面后,胶粘剂与粉末、聚乙烯相互聚合反应而形成三层结构,在成形时,用压辊和托辊使三层结构融合压实。

4.9.2三层结构涂层厚度的控制

熔结环氧层厚度控制:

通过调整供粉压力,喷枪数量,使其与传动线速度匹配来控制厚度。

胶、聚乙烯层厚度控制:

通过调整挤出机电机转数和传动线速度来控制厚度。

4.9.3涂敷成型时,压辊气缸压力不应低于0.2Mpa,托辊油缸压力不应低于5Mpa

4.10涂敷管冷却根据三层结构材料的特性,要求缓冷。

具体参见表8,冷却后管表面温度不应超过60℃。

表8

水泵水压

0.1—0.2Mpa

冷却水温度

25℃以下

冷却面积

?

660类15延长米

冷却方法

外部喷淋加内部水冷

4.11涂层检漏

生产过程中,用在线电火花检漏仪对涂层进行100?

的检漏,其检漏电压为25KV,检测出的漏点要逐个标记,以待处理。

准确记录每根管的检漏情况。

5.涂敷成品处理

5.1管端处理

先用钩刀将两端缠纸部位的涂层切开后扒掉,然后把管子翻转到轮胎上,移动端头坡口动力刷打磨留端坡口,坡口角度应控制在20?

-45?

范围内,留端长度应根据管径大小及用户要求由定位轮调整,一般在100-150mm范围。

5.2喷标记

距管端400mm处用喷漆枪喷出成品管标记,一般规定字体为可识别大写字体,白色喷墨按下列规定标识:

a、执行标准;

b、钢管规格、材质、管号、管长;

c、防腐编号、防腐等级、检验代号;

d、防腐日期、防腐厂名称或厂标。

5.3成品管防护

距防腐管两端2m处,按顾客要求用PP绳缠2道或3道,并用尼龙扎带扎紧。

带有管端保护圈的管端应装保护圈,并上紧,防止保护圈脱落和损伤管口。

3PE/PP涂敷工艺流程图

□★★

★★★★★★□

★□

★一般过程控制点

★★特殊过程控制点

□停检点