第20章 热应力耦合分析实例.docx

《第20章 热应力耦合分析实例.docx》由会员分享,可在线阅读,更多相关《第20章 热应力耦合分析实例.docx(36页珍藏版)》请在冰点文库上搜索。

第20章热应力耦合分析实例

第20章热-应力耦合分析实例

由于温度的分布不均在部件内部会产生热应力,在结构分析中常会遇到需要考虑温度场对应力分布影响的情况。

特别在进行各类燃机部件,如航空发动机的涡轮盘、叶片等的强度计算分析时通常要考虑热问题。

还有一些输送管道由于内外温度不同也会产生热应力。

另外材料的性能和其温度是相关的,不同的温度下其性能通常不同,这也会造成部件应力的变化。

本章将通过实例来讲解如何用ANSYS6.1来进行这类问题的分析。

20.1问题描述

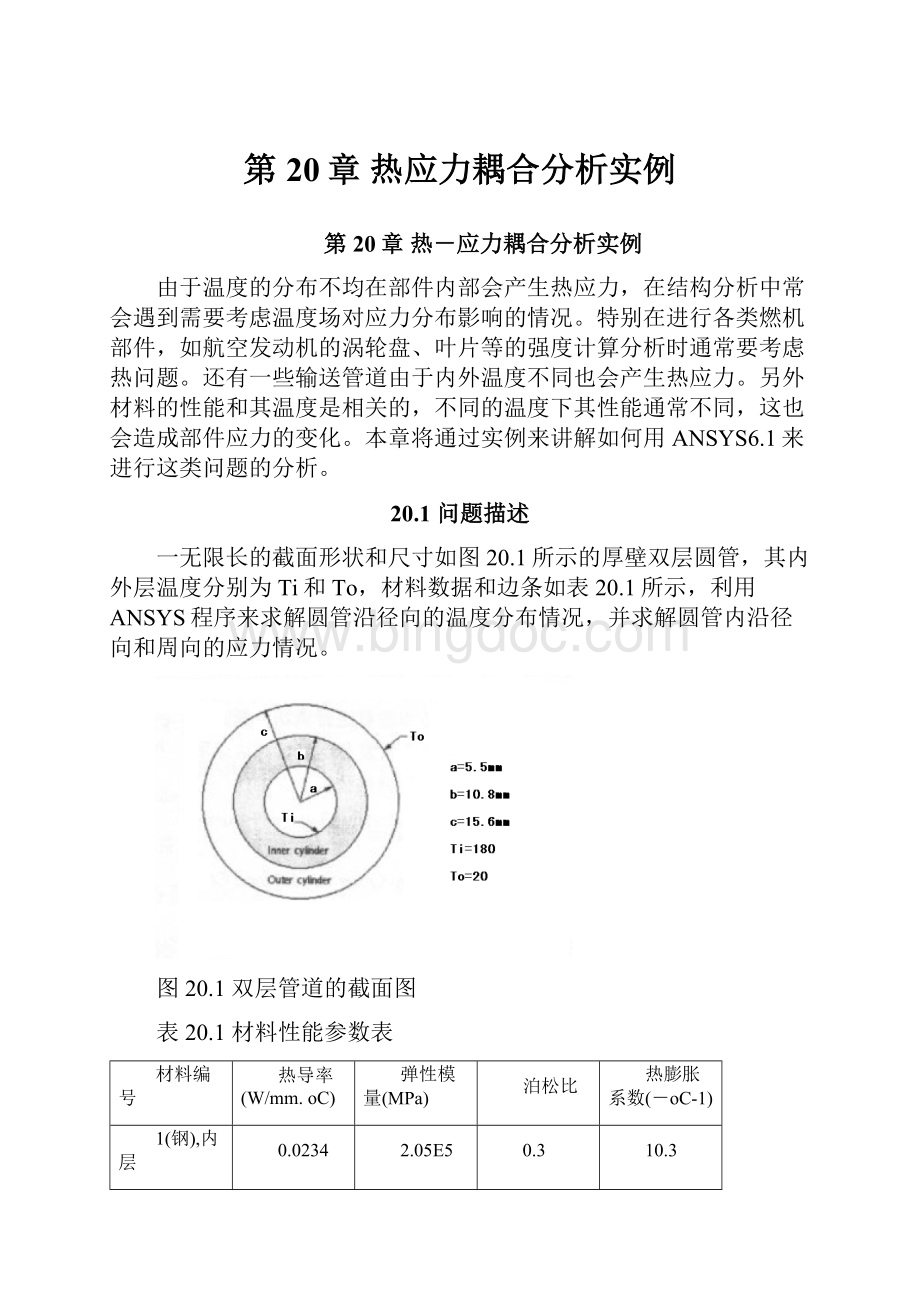

一无限长的截面形状和尺寸如图20.1所示的厚壁双层圆管,其内外层温度分别为Ti和To,材料数据和边条如表20.1所示,利用ANSYS程序来求解圆管沿径向的温度分布情况,并求解圆管内沿径向和周向的应力情况。

图20.1双层管道的截面图

表20.1材料性能参数表

材料编号

热导率(W/mm.oC)

弹性模量(MPa)

泊松比

热膨胀系数(-oC-1)

1(钢),内层

0.0234

2.05E5

0.3

10.3

2(铝),外层

0.152

0.63E5

0.33

20.7

从上面描述的问题可以看出,本实例属于轴对称问题,我们可以采用轴对称方法来进行分析。

同时本问题为典型的热-应力耦合问题,可以采用间接法顺序耦合分析的一般步骤进行分析。

因为管道为无限长,故建模时轴向尺寸可以是任意大于零的值,且将其一边轴向约束,一边所有节点轴向自由度耦合。

下面我们将首先建立有限元模型,进行稳态热分析,并观察分析其沿径向的温度分布情况。

然后将模型中的热单元类型转换称对应的结构分析单元类型,从新定义材料的力学性能参数,并将热分析的结果以体载荷的形式施加到模型中,定义合理的边界条件,进行结构静力求解。

最后,观察并分析整个结构沿径向和周向的应力分布情况。

20.2建立模型

在ANSYS6.1中,首先我们通过完成如下工作来建立本算例的有限元模型,需要完成的工作有:

指定分析标题,定义材料性能,定义单元类型,建立几何模型并划分有限元网格等。

本节中定义的单元类型和材料属性都是针对热分析的。

下面将详细讲解分析过程。

20.2.1指定分析标题并设置分析范畴

在这一步中我们将指定本实例的分析路径、数据库的名称、分析标题。

另外为了得到适合热分析的菜单选项,需要将分析范畴指定为热分析。

1.选取菜单路径UtilityMenu>File>ChangeJobname,将弹出修改文件名(ChangeJobname)对话框,如图20.2所示。

在输入新文件名(Enternewjobname)文本框中输入文字“CH20”,为本分析实例的数据库文件名。

单击

按钮,完成文件名的修改。

图20.2修改文件名(ChangeJobname)对话框

2.选取菜单路径UtilityMenu>File>ChangeTitle,将弹出修改标题(ChangeTitle)对话框,如图20.3所示。

在输入新标题(Enternewtitle)文本框中输入文字“ThermalStressinConcentricCylinders-IndirectMethod”,为本分析实例的标题名。

单击

按钮,完成对标题名的指定。

图20.3修改标题(ChangeTitle)对话框

3.选取菜单路径MainMenu>Preference,将弹出菜单过滤参数选择(PreferenceofGUIFiltering)对话框,如图20.4所示。

单击对话框中的Themal(热)选择按钮,选中Thermal选项,以便ANSYS6.1的主菜单设置为与热分析相对应的菜单选项。

单击

按钮,完成分析范畴的指定

图20.4指定分析范畴

20.2.2定义单元类型

本实例热分析中选用8节点平面热单元PLANE77,并将其设置为轴对称单元类型。

下面为定义单元的具体操作过程。

1.选取菜单路径MainMenu>Preprocessor>ElementType>Add/Edit/Delete,将弹出单元类型定义(ElementTypes)对话框。

单击对话框中的

按钮,将弹出单元类型库(LibraryofElementTypes)对话框,如图20.5所示。

图20.5定义单元类型PLANE77

2.在对话框单元类型库(LibraryofElementType)左边的滚动框中单击“ThermalSolid”,选择热实体单元类型。

在右边的滚动框中单击“Quad8node77”选择8节点平面单元PLANE77。

然后单击

按钮,关闭单元类型库(LibraryofElementTypes)对话框。

单元类型(ElementTypes)对话框中将列出定义的单元类型,如图20.6所示。

图20.6定义的单元类型

3.设置单元PLANE77的轴对称选项。

单击图20.6所示对话框中的

按钮,将弹出单元PLANE77的选项对话框(PLANE77elementtypeoptions),如图20.7所示。

在对话框中,单击单元行为参数K3的下拉设置框“Axisymmetric”选项,将单元设置为轴对称单元,单击

按钮,关闭对话框。

图20.7将单元设置为轴对称单元

4.单击单元类型对话框中(图20.6)中的

按钮关闭对话框,完成单元类型的定义。

20.2.3定义材料性能

本实例中共有两种材料,管道内层的钢和外层的铝。

其性能参数在前面问题描述中已经给出。

因为这里建立的是稳态热分析的有限元模型,所以只需定义材料的热传导系数。

其它属性在进行结构应力分析时在定义,具体的操作如下:

1.选取菜单路径MainMenu>Preprocessor>MaterialProps>MaterialModels,将弹出材料模型定义(DefineMaterialModelBehavior)对话框,如图20.8所示。

图20.8材料模型定义(DefineMaterialModelBehavior)对话框

2.在依次双击Thermal>Conductivity>Isotropic,将弹出1号材料的热传导率KXX的定义对话框,如图20.9所示。

图20.9定义材料类型1的热传导率

3.在图20.9中的KXX文本框中输入0.0234,指定1号材料的热传导系数为0.0234,单击

按钮,关闭对话框。

在材料模型定义对话框中将会列出定义的1号材料,如图20.10所示。

图20.10定义的材料列表

4.单击图20.10所示对话框中的菜单:

Material>NewModel,将弹出定义新材料编号(DefineMaterialID)对话框,如图20.11所示。

保持对话框中的缺省设置,单击对话框中的

按钮关闭对话框。

在图20.10所示的对话框中的左边列表框中将会出现新增加的材料。

图20.11定义新材料编号(DefineMaterialID)对话框

5.重复步骤2~3,定义2号材料的热传导率为0.152W/mm.oC,单击图20.10所示对话框中的菜单Material>Exit,关闭对话框,完成对内外层管道的材料定义。

20.2.4建立轴对称几何模型

由于本实例符合轴对称条件,且其轴向尺寸无限大,因此我们将采用轴对称方法来进行分析。

建立模型时只需建立内外管道的轴对称面即可。

具体的操作过程如下。

1.选取路径MainMenu>Preprocessor>Modeling>Create>Rectangle>ByDimensions,弹出通过尺寸来创建矩形(CreateRectanglebyDimensions)对话框,图20.12所示。

图20.12创建矩形面

2.在弹出的对话框中,输入矩形的四条边的X、Y坐标:

X1=5.5、X2=10.8、Y1=0、Y2=1.5,单击

按钮,在图形窗口将显示创建的第一个矩形。

3.在接着弹出的通过尺寸来创建矩形(CreateRectanglebyDimensions)对话框中,重复第2步的工作,输入四条边的坐标为:

X1=10.8、X2=15.6、Y1=0、Y2=1.5,单击

按钮,在图形窗口将显示创建的第二个矩形,图20.13为创建的两个矩形面。

图20.13创建的内外管道的轴对称面

4.选取菜单路径MainMenu>Preprocessor>Modeling>Operate>Booleans>Glue>Areas,将弹出粘合面(GlueArea)拾取对话框,单击对话框中的

按钮,ANSYS程序将会把刚创建的两个面的相邻边粘合为一条,即让两个面有公共的边。

5.压缩模型元素的编号。

选取菜单路径MainMenu>Preprocessor>NumberingCtrls>CompressNumbers,将弹出压缩序号(CompressNumbers)对话框,如图20.14所示。

在对话框中的下拉框中选择“All”,单击

按钮对所有元素的序号进行压缩,并关闭对话框。

图20.14压缩模型元素编号

6.显示线、面的序号。

选取菜单路径UtilityMenu>PlotCtrls>Numbering,将弹出序号显示控制(PlotNumberingControls)对话框,在对话框中单击线(LINE)和面(AREA)的选择按框,将其设置为“On”,然后单击

按钮关闭对话框。

选取菜单路径UtilityMenu>Plot>Replot,ANSYS程序将对所建的模型进行重新显示,并显示线、面的序号,如图20.15所示。

图20.15模型元素的序号

20.2.5对截面进行有限元分网

建立好管道的轴对称几何模型之后,就需要根据具体的几何形面和分析要求,对其进行网格划分。

尽量使划分的网格的粗细能够既满足分析的精度,又不至使模型太大,占用太多的计算机资源和求解时间。

由于本实例有两种不同的材料,所以进行不同面的网格划分时需要指定正确的材料属性。

具体过程如下。

1.设置面的材料属性。

选取路径MainMenu>Preprocessor>Meshing>MeshAttributes>PickedAreas,将弹出设置面的属性(AreaAttributes)拾取对话框,在ANSYS图形显示窗口中单击标号为“A1”的面,然后单击拾取对话框中的

按钮。

将会弹出设置面的属性(AreaAttributes)对话框,如图20.16所示。

图20.16设置面的属性

2.在对话框中将材料属性序号(Materialnumber)设置为“1”,将单元类型Elementtypenumber设置为“1PLANE77”,然后单击对话框中的

按钮,完成对面A1的属性设置。

3.接着将重新弹出设置面的属性(AreaAttributes)拾取对话框,在ANSYS图形显示窗口中单击标号为“A2”的面,然后单击拾取对话框中的

按钮。

将会弹出设置面的属性(AreaAttributes)对话框,如图20.16所示。

在对话框中将材料属性序号(Materialnumber)设置为“2”,将单元类型Elementtypenumber设置为“1PLANE77”,然后单击对话框中的

按钮,完成对面A2的属性设置,并关闭对话框。

4.设置单元尺寸。

选取菜单路径MainMenu>Preprocessor>Meshing>SizeCntrls>ManualSize>Global>Size,将弹出全局单元尺寸控制(GlobalElementSizes)对话框,如图20.17所示。

在对话框中的单元边长度(Elementedgelength)对话框中输入“0.8”,单击

按钮,完成单元尺寸的设置,并关闭对话框。

图20.17设置单元尺寸

5.单元划分。

选取菜单路径MainMenu>Preprocessor>Meshing>Mesh>Areas>Free,将弹出划分面网格(MeshAreas)拾取对话框,单击对话框中的

,对所有建立的两个面按照设置的属性和尺寸进行网格划分。

完成后的单元如图20.18所示。

图20.18内外管道轴对称网格

至此,完成了创建内外管道轴对称有限元模型的所有工作,下面将根据其工作条件设置有限元边条并进行求解。

20.3稳态热分析

在完成了有限元几何模型的建立后,便可以定义按照问题描述中给定的管道内外表面的温度定义温度边条,然后进行问题热分析了。

20.3.1定义温度边条

根据问题描述知道,整个管道外表面温度为20℃,内表面的温度为180℃。

对整个系统在分析过程中我们按照绝热情况处理,所以只定义温度边条,不考虑其它因素。

具体的操作过程如下。

图20.19选择节点

1.选定内表面节点。

选取菜单路径UtilityMenu>Select>Entities,将弹出实体选择对话框,如图20.19所示。

在对话框中最上面下拉框中选中“Nodes”,接下来的下拉框中选中“ByLocations”,然后单击“Xcoordinates”单选按钮,并在下面的文本框中输入“5.5”,单击

按钮。

通过这些操作指定要选择的对象为X坐标值为5.5的所有节点。

2.选取菜单MainMenu>Solution>DefineLoads>Apply>Thermal>Temperature>OnNodes,将弹出给节点施加温度载荷(ApplyTEMPonNodes)拾取对话框,单击对话框中的

按钮。

将弹出施加节点温度(ApplyTEMPonNodes)对话框,如图20.20所示。

图20.20定义管道内表面的温度

3.在对话框中的温度值(LoadTEMPvalue)文本框中输入180,其余设置保持缺省,单击

按钮,关闭对话框。

然后选取菜单路径UtilityMenu>SelectEverything,选取所有元素。

4.重复步骤1~3,选取X坐标值为15.6的所有节点,然后定义其温度值为20。

即外表面的温度值为20℃。

20.3.2进行稳态温度求解

前面完成了温度载荷的定义,下面进行稳态热分析的求解。

1.选择菜单MainMenu>Solution>CurrentLS,将弹出求解命令状态(/STATUSCommand)输出窗口(见图20.21)和求解当前载荷步(SolveCurrentLoadStep)对话框(见图20.22)。

2.检查求解命令状态输出窗口中列出的命令情况,如果符合分析要求,关闭图20.21所示对话框。

单击求解当前载荷步对话框(图20.22)中的

按钮,进行稳态热分析求解。

如果有不符合要求的地方,则回到相应菜单对其进行修改。

图20.21进行稳态热分析的求解选项和载荷步选项设置

图20.22求解当前载荷步(SolveCurrentLoadStep)对话框

3.根据求解问题所划分单元和节点的多少,ANSYS将会花一定的时间对问题进行求解。

当求解完时,ANSYS将弹出求解提示(SolutionisDone)对话框,单击

按钮,结束稳态热分析。

20.3.3观察稳态热分析结果

对于本实例求解的稳态分析结果我们可以采用ANSYS6.1提供的通用后处理器(POST1)进行结果列表、云图显示等方法来进行观察。

另外,根据本实例的特点我们可以利用ANSYS6.1一个非常强大的后处理功能——路径来观察结果。

本实例将主要利用路径来进行结果观察。

读者可以认真体会路径的用法,具体的操作过程如下。

1.云图显示结果。

选取菜单路径MainMenu>GeneralPostproc>PlotResults>NodalSolu,将弹出彩色云图显示结果对话框,如图20.23所示。

图20.23云图显示求解的温度分布

2.在对话框中单击云图显示项目(Itemtobecontoured)列表框左边列表的“DOFsolution”和右边的“TemperatureTEMP”,其余设置保持缺省,单击对话框中的

按钮关闭对话框,在ANSYS6.1图形显示窗口中将显示温度场求解结果的云图显示,如图20.24所示。

图20.24内外管道温度分布云图

3.定义沿径向的路径。

选取菜单路径MainMenu>GeneralPostproc>PathOperations>DefinePath>ByLocation,将弹出根据位置定义路径(ByLocation)对话框,如图20.25所示。

图20.25根据位置定义路径

4.在对话框中的定义路径名(DefinePathName)文本框中输入路径名“radial”,其余设置保持缺省,单击

按钮关闭对话框。

将弹出在全局直角坐标系中创建路径点(ByLocationinGlobalCartesian)对话框,如图20.26所示。

图20.26

5.在对话框中,指定路径点序号(Pathpointnumber)为1,指定路径X方向位置(X

LocationinGlobalCS)为5.5,单击

按钮,指定第一个路径点的位置。

6.重复步骤5的操作。

在接着弹出的图20.26所示的对话框中,指定路径点序号(Pathpointnumber)为2,指定路径X方向位置(XLocationinGlobalCS)为15.6,单击

按钮,指定第二个路径点的位置。

然后单击

按钮关闭对话框,完成路径点的定义。

7.在路径上进行温度插值。

选择菜单路径MainMenu>GeneralPostproc>PathOperations>MapontoPath,将弹出将结果映射到路径(MapResultItemsontoPath)对话框,如图20.27所示。

图20.27将温度映射到路径上

8.在图20.27所示的对话框中,输入用户定义项目标签为“temp”,单击映射项目(Itemtobemapped)列表框左边列表的“DOFsolution”和右边的“TemperatureTEMP”。

其余设置保持缺省,然后单击

按钮关闭对话框。

9.对路径进行存档,以便后面查看应力分析结果时用。

选取菜单路径MainMenu>GeneralPostproc>PathOperations>ArchivePath>Store>Pathinarray,将弹出存档路径到一组参数(ArchivePathintoArrayParameters)对话框,如图20.28所示。

图20.28对路径点进行归档

10.单击对话框中的POIN-onlypoints单选按钮,指定仅对路径点进行归档。

单击

按钮,关闭对话框。

将会弹出归档路径点到参数(ArchivePathPointsintoArray)对话框,如图20.29所示。

图20.29指定路径点的归档参数名

11.在对话框中的文本框中输入“path”,然后单击

按钮关闭对话框,完成路径的归档。

12.绘制温度沿路径的变化曲线。

选取菜单路径MainMenu>GeneralPostproc>PathOperationsPlotPathItem>OnGraph,将弹出绘制路径项目图(PlotofPathItemsonGraph)对话框,如图20.30所示。

图20.30绘制温度沿路径的变化曲线

13.在对话框中单击要绘制路径项目列表框中的“TEMP”选项,使其高亮度显示,然后单击

按钮关闭对话框,在ANSYS6.1图形显示窗口中将会绘制出温度沿路径变化的曲线,如图20.31所示。

图20.31温度沿路径变化曲线

14.利用路径查看,管道沿径向的温度分布。

选取菜单路径MainMenu>GeneralPostproc>PathOperationsPlotPathItem>OnGeometry,将弹出绘制路径项目的几何图(PlotofPathItemsonGeometry)对话框,如图20.32所示。

图20.32绘制温度的几何图

15.单击对话框中的显示路径项目列表框中的“TEMP”选项,使其高亮度显示。

在比例系数(Scalefactoroffset)文本框中输入“30”,其余设置保持缺省,然后单击

按钮关闭对话框,在ANSYS6.1图形显示窗口中将会显示,温度沿路径的几何图,如图20.33所示。

图20.33温度沿路径的几何图

至此,完成了全部的稳态热分析工作,并进行了相应的后处理。

读者根据需要还可以进行其它的后处理工作,这里就不再赘述,下面将进行应力分析的操作。

20.4结构应力分析

前面完成了稳态热分析,求解得到了内外层管道沿径向的温度分布,下面我们将进行结构应力分析。

首先,对前面建立的热分析有限元模型进行转换,将单元转换成对应的结构分析单元;其次,定义两种材料的力学性能参数;接着,定义相应的结构边条,进行静力分析,得到热载荷作用下管道的应力分布;最后,对结果进行后处理,观察管道沿径向和周向的应力分布,其操作过程如下。

20.4.1转换模型

对于进行热分析建立的有限元模型,由于其单元类型是热分析单元,无法进行结构应力求解。

ANSYS提供了单元转换功能,可以将热单元转换成相应的结构单元,而无需重新建立模型。

20.4.1.1转换单元类型

下面将热单PLANE77转换为和其对应的结构单元PLANE82,并将其设定为轴对称单元,下面是具体的操作过程。

1.指定分析范畴为结构分析,对菜单选项进行过虑。

选取菜单路径MainMenu>Preference,将弹出菜单过滤参数选择(PreferenceofGUIFiltering)对话框。

单击对话框中的Sturctrual(结构)选择按钮,选中Structural选项。

并关掉Thermal选项,使以便ANSYS6.1的主菜单设置为与结构分析相对应的菜单选项。

单击

按钮,完成分析范畴的指定

2.将热单元转换为结构单元。

选取菜单路径MainMenu>Preprocessor>ElementType>SwitchElemType,将弹出转换单元类型(SwithElemType)对话框,如图20.34所示。

图20.34转换单元类型

3.单击对话框中的改变单元类型(Changeelementtype)下拉框中的“ThermaltoStruc”选项,指定将热单元转换为结构单元,单击

按钮关闭对话框,ANSYS6.1程序将把模型中的热单元转换为对应的结构单元。

同时弹出如图20.35所示的警告信息对话框。

图20.35转换单元警告信息

4.单击警告信息对话框中的

按钮,关闭对话框。

5.将单元设置为轴对称单元。

选取菜单路径MainMenu>Preprocessor>ElementType>Add/Edit/Delete,将弹出单元类型定义(ElementTypes)对话框。

单击对话框中的

按钮,将弹出单元PLANE82的选项对话框(PLANE82elementtypeoptions),如图20.36所示。

图20.36设置单元轴对称属性

6.在对话框中,单击单元行为参数K3的下拉设置框中的“Axisymmetric”选项,将单元设置为轴对称单元,其余设置保持缺省,单击

按钮,关闭对话框。

在单击单元类型定义(Element