压力容器质量控制点一览表.docx

《压力容器质量控制点一览表.docx》由会员分享,可在线阅读,更多相关《压力容器质量控制点一览表.docx(39页珍藏版)》请在冰点文库上搜索。

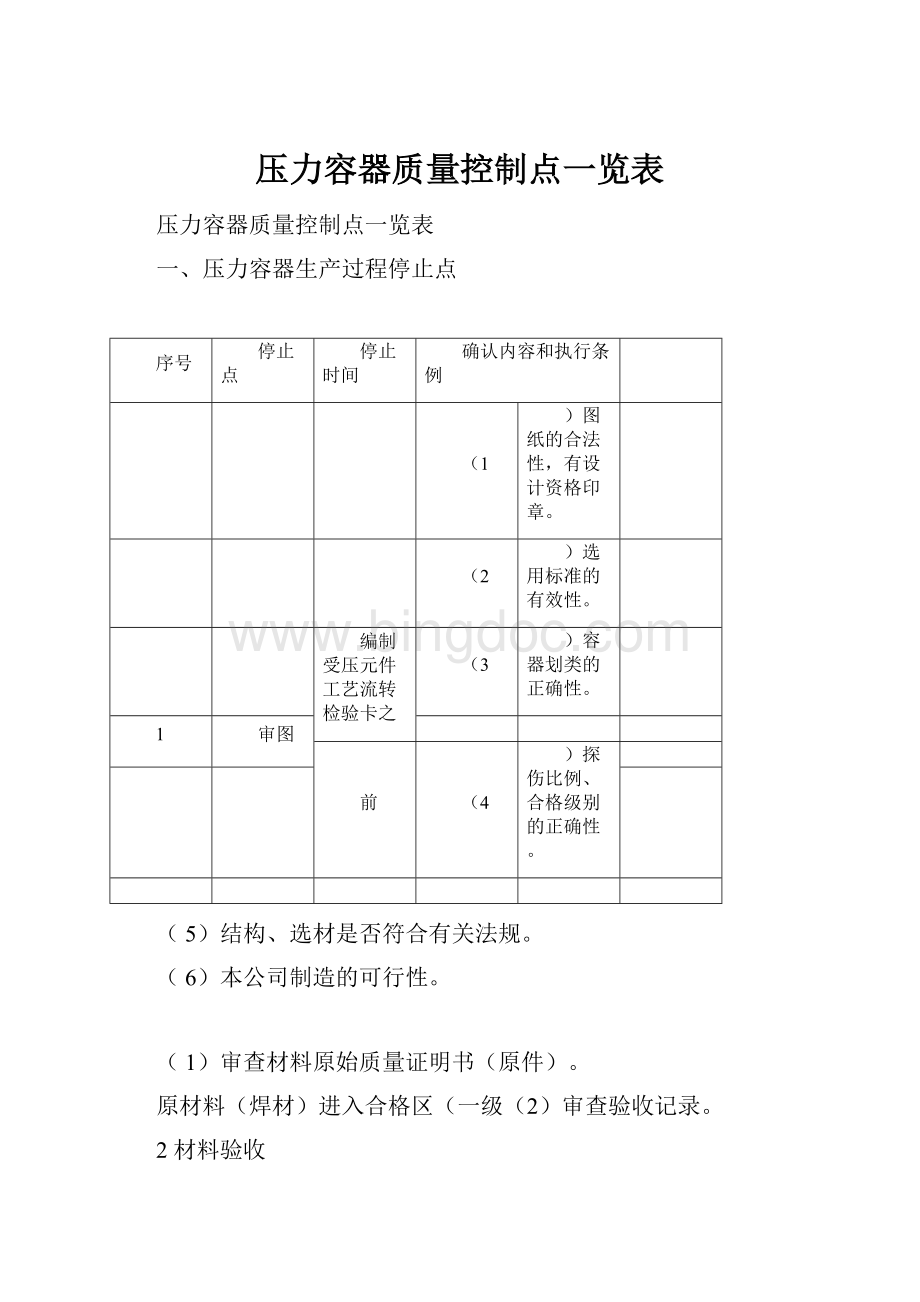

压力容器质量控制点一览表

压力容器质量控制点一览表

一、压力容器生产过程停止点

序号

停止点

停止时间

确认内容和执行条例

(1

)图纸的合法性,有设计资格印章。

(2

)选用标准的有效性。

编制受压元件工艺流转检验卡之

(3

)容器划类的正确性。

1

审图

前

(4

)探伤比例、合格级别的正确性。

(5)结构、选材是否符合有关法规。

(6)本公司制造的可行性。

(1)审查材料原始质量证明书(原件)。

原材料(焊材)进入合格区(一级

(2)审查验收记录。

2材料验收

库之前)(含外协构件)

(3

)审核材料复验报告。

(4

)外协件质量证明书、合格证。

均合格后签字放行。

编制焊接工艺卡之前

(1

)产品新做的焊接工艺评定必须按

JB4708评定合格,并经总工

焊接工艺

程师批准后才能用于编制焊接工艺卡。

3

评

定

焊接工艺卡下发之后

(2

)所有焊卡应有焊接工艺评定为依据,并符合

JB4708的要求。

4

划线开孔

开孔之前

按产品的开孔方位图逐个核对其划线位置(产品总装过程中)。

(1)审查检验资料,无漏检、错检,且所有检验项目均合格。

(2)应装配的零部件(含铭牌)均已装配妥当。

5耐压试验水、气压试验之前(3)对产品焊接试板进行审查,并有合格报告。

(4)图纸规定的无损检测均已结束,并有合格报告。

(5)应返修的部位均有返修报告,并有复检报告。

执行人确认人见证件

设计、工艺质控负

质保工程师审图记录

责人

材料检验员材料质控负责人材料入库通知单

焊接工艺员

焊接质控负责人总工

焊接流转检验卡

程师

冷作检验员

检验质控负责人

工艺流转检验卡

检验质控负责人

总检验员

(1)汇总资料;

(2)签字齐全。

无损检测

探伤员

探伤报告

质控负责人

(1)检查试压设备的完好情况;

压力试验质控负责人

水、气压试验过程中

(2)监督按试压程序进行试压;检验员(驻厂监检、第三方或

用户现场监督)

(3)确认试压结果。

二、设计质量控制系统

(一个环节、一个控制点)

序号

环节名称

工作程序和控制点

规定和要求

工作依据

工作见证

责任人

▲1、审图

1、按规定对外供设计文件进行设计审查,然后交工艺、焊接、

1、《外供设计文件的审查

1、设计工艺质控负责

规定》

1

、外来图样及技人

2

、变动部分与原设计单位联系,取

审查,再由设计质控负责人将审查意见通知原设计单位,并取

术文件审查单

得设计更改批准文件。

得设计更改批准文件,同时负责设计图样监检确认。

2、国家有关现行法规、标

2、焊接质控负责人

3

、补充完善设计图样

2、主要受压元件的材料代用、零件回用应取得原设计单位出具

准

2

、零部件图

3、最终检验质控负责

外供图样审查

4

、校审

的设计更改批准文件。

3

、竣工图

人

5

、设计更改(含零件回用)取得原

3、补充的零部件设计图样按本公司自行设计文件的要求进行设

4

、原设计单位的

计、签署和发放。

设计更改批准文

设计单位更改批准文件

件

4、产品竣工图等出厂文件,经设计、检验质控负责人审核。

6

、产品竣工图

三、工艺质量控制系统

(一个停止点、二个环节、六个控制点)

序号

环节名称

工作程序和控制点

规定和要求

工作依据

工作见证

责任人

★1、外供图样审查

1、符合《容规》有关标准的规定。

1、《外供设计文件的审查规

1、外供图样及技术文件审

1、工艺员

1

工艺准备

▲2、工艺文件

2、外供设计图样工艺性审查,审查后签名并提出审查意见。

定》

查单

2、设计工艺质控负责

▲3、工艺规程

3、编制“材料汇总表”、工艺流程图、各主要受压元件工艺流

2、《工艺控制程序》

2、材料汇总表

人

▲4、工艺更改

转检验卡。

3、《压力容器质量控制点和

3、工艺流程图

4、编制通用工艺守则和专用工艺规程。

停止点管理规则》

4

、受压元件工艺流转检验

5、对关键工序的工艺文件上应注明停止点

卡

(H)和控制点(W)4、《质量体系文件控制程序》。

及检验点(E)。

5

、通用工艺守则

6、工艺文件及通用工艺守则的签署应符合《手册》的要求。

6

、图样或技术文件更改通

7、工艺文件的修改按设计文件的更改程序进行。

知单

▲1、工装设计任务书

1、符合工艺要求。

1、《工装设计与验证规程》

1、工装设计图样

1、工艺员

▲2、共装图绘制

2、工装图经有关责任人员签署。

2

、工装验证记录

2、设计工艺质控负责

2

工装设计

3、重大工装图组织车间和有关人员讨论。

人

▲3、工装验证

3、设备质控负责人

4、按规定进行工装验证。

四、采购和材料质量控制系统

(一个停止点、六个环节、十三个控制点)

序号

环节名称

工作程序和控制点

规定和要求

工作依据

工作见证

责任人

▲1、采购计划审批

1、材料符合《容规》、有关标准、合同和图样要求。

1

、《容规》和有关标准

1

、材料汇总表

1

、工艺员

▲2、合格分供方确认

2、依据生产计划、材料定额编制采购计划和采购清单,按采购清单采购。

2

、《原材料采购、保管

2

、采购计划表

2

、供应部长

1

采购订货

3、按合格分供方名单采购材料。

和发放制度》

3

、合格分供方名单

3

、采购员

3

、《合格分供方评价程

序》

▲1、质量证明书审查

1、仓库保管员查核实物标记与质量证明书是否相符,

填写材料到货交检入库

1

、《容规》和有关材料

标1

、到货交验入库通知

1

、仓库保管员

▲2、实物检查

通知单,并做好登记及实物待检标记。

准

单

2

、材料检验员

★2

验收入库

▲3、补项及复验

2、检查员检查实物质量,并查核实物标记与质量证明书是否相符,

项目是否2

、《原材料入厂验收制

2

、有关试验报告

3

、材料质控负责

齐全。

度》

3

、材料入库台帐

人

▲4、材料厂编号编制及标记

3、检验员对需要复验的材料通知理化质控负责人委托复验,

材料质控负责人

▲5、材料入库审查

审查复验结果和质量证明书。

3

、《钢材入库检验规则》

4、仓库保管员凭材料到货交检入库通知单点收入库,整理堆垛,建帐立卡。

5、做好材料标记移植,经材料检验员确认。

▲1、保管质量检查

1、入库材料按“合格”、“不合格”分区堆放。

1

、《原材料采购、保管

1、原材料检验记录

1、仓库保管员

▲2、标记恢复确认

2、材料存放条件须满足物资管理要求。

和发放制度》

2、材料入库台帐

2、材料检验员

3

材料保管

2

、《材料标识、标记移

3、材料标记要保持清晰,如有脱落,应经材料检验员核实后恢复。

3、材料质控负责

植制度》

人

▲1、材料代用审批

1、使用与材料汇总表要求不同的材料时,要办理代用手续后方可领发料。

1

、《容规》和有关标准

1、材料代用申请单

1、供应部采购员

4

材料代用

2、外单位设计的主要受压元件材料代用,

取得原设计单位出具的设计更改批

2

、《原材料代用制度》

2、原设计单位出具的

2、设计工艺质控

准文件,由设计质控负责人办理手续,并经工艺、焊接质保工程师会签。

设计更改批准文件

负责人

▲1、实物复核(规格、表面1、车间开具领料单,由仓库保管员填写材料厂编号。

1

、《原材料采购、保管

1、钢材发放台帐

1、仓库保管员

质量)

2、领用受压元件材料,材料检验员核对领料单、工艺流转检验卡与实物,确

和发放制度》

2、材料领用单

2、材料检验员

5

材料发放

▲2、材料标志及代号标记

认后发料,对材料的发放正确负责。

2

、《材料标识、标记移

3、进行材料标记移植,材料检验员打上确认标记。

植制度》

▲1、下料时标记移植确认

1、切割下料标记移植及检验员确认。

1

、《容规》和有关标准

6

材料使用

2、卷板由材料检验员和监检人员定期到供料厂家现场确认材料标志。

2

、《材料标识、标记移

1、工艺流转检验卡

1、检验员

植制度》

“▲”为控制点,“★”为停止点

五、焊接质量控制系统

(一个停止点、五个环节、十四个控制点)

序号

环节名称

工作程序和控制点

规

定和要求

工作依据

工作见证

责任人

▲1、持证上岗

1、焊接压力容器的焊工,必须按照《锅炉压力容器焊工考试

1、《容规》和有关标准

1、焊工技术档案

1、焊接质控负责人

1

焊工

▲2、自觉执行工艺纪

与管理规则》进行考试,取得焊工合格证书,才能在有效期间

2、《锅炉压力容器压力管道焊工考试与

2、焊工合格证

担任合格项目范围内的焊接工作。

律

管理规则》

3、焊工钢印

2

3

4

5

2、焊工应按焊接工艺指导书或焊接工艺卡施焊。

3、《合格焊工花名册》

▲1、焊材验收

1、焊接材料应符合国家或专业标准的规定,有制造厂质量证

1、《焊接材料入库检验规则》

1

、焊材入库台帐

1、仓库保管员

▲2、焊材保管

明书和清晰、牢固的标志,按《焊接材料入库检验规程》

验收、

2

、复验报告

2、材料检验员

入库,编材料厂编号。

2、《焊接材料一级库管理制度》

焊接材料

▲3、焊材烘干

2、焊材一、二级库按相应管理制度要求。

3、《焊接材料二级库管理制度》

3

、焊材烘焙记录

3、材料质控负责人

▲4、焊材发放

3、按《手册》规定的工作程序进行发放。

4

、焊材领用单

5

、焊材发放、回收记录卡

▲1、编制焊接工艺评

1、按规范及相关标准要求,凡需进行焊接工艺评定的,由焊

1、《容规》

1

、焊接工艺指导书

1、焊接质控负责人

★焊接工艺

定指导书

接质控负责人委托有资格的单位编制焊接工艺指导书及进行

2、《钢制压力容器焊接工艺评定》

2

、焊接工艺评定报告

评定试验和出具焊接工艺评定报告。

评定

▲2、编制工艺评定报

3、《钢制压力容器焊接规程》

3

、焊接工艺评定目录

告

2、编制焊接评定目录。

4、《焊接工艺评定管理制度》

▲1、审阅焊接工艺卡,1、焊接工艺员编制焊接工艺卡、结点图、焊接定额清单和焊

1、《容规》及相关标准

1

、焊接工艺卡

1、焊接工艺员

确保所选用焊接工艺

缝识别卡,经焊接质控负责人审核后下发有关车间及检验部门

2

、焊接结点图

2、焊接质控负责人

的正确性,并保证该产执行。

2、《质量体系文件控制程序》

品的焊接工艺评定覆

2、焊工应按焊接工艺要求施焊,做好记录,打上焊工钢印。

3、相关焊接通用工艺守则

3

、焊材定额清单

3、理化质控负责人

盖率。

4、《手册》热处理控制

4

、焊缝识别卡

4、检验员

3、焊接检验员应对实际的焊接工艺参数进行检查,并做好记

焊接施工工▲2、控制二次返修

录。

5、《焊缝返修管理制度》

5

、受压元件施焊流转检验卡

5、技术副总经理

艺

▲3、控制超次返修

4、焊缝返修按《容规》、GB150和《焊缝返修管理制度》进

6

、返修通知单

▲4、焊工钢印

行,作好记录。

7

、产品焊接试板工艺流转卡

▲5、产品焊接试板

5、按《容规》及相关标准规定进行产品试板的焊接、标记移

8

、产品试板试验报告

植、无损检测,由理化质控负责人委托有资格的单位式样加工、

检验和试验。

▲1、保证焊接设备运

1、建立焊接设备台帐和档案。

1、《设备、工装管理控制程序》

1

、设备档案台帐

1、设备管理员

焊接设备

转正常,设备所有仪表

2、焊接设备及其辅助装置应保持完好,定人操作、维护和保

2、《设备管理制度》

2

、设备完好标牌

2、设备质控负责人

的周期检定在有效期

养。

内。

3、《检验、测量和试验设备控制程序》

3

、设备维修保养记录

4、设备大、中修计划

“▲”为控制点,“★”为停止点

六、无损检测质量控制系统

(四个环节、七个控制点)

序号

环节名称

工作程序和控制点

规定和要求

工作依据

工作见证

责任人

▲接受委托

认真填写无损检测送验单,注明产品编号、设备

1、产品图样

无损检测送验/结果通知单焊接检验员

1

接受任务

名称、委托检测方法、检测比例、合格级别。

2、工艺文件

3、《无损检测控制程序》

▲1、人员资格

2无损检测的准备▲2、仪器校验

▲3、无损检测工艺守则

▲1、施探表面复查

3无损检测的实施▲2、复验扩探

无损检测报告的签▲签发报告

4

发

1

、从事无损检测工作的人员按《锅炉压力容器

1、《锅炉压力容器无损检测人员资格

1

、无损检测人员档案

1、无损检测质控负责

无损检测人员资格考试规则》进行培训、考试,

考试规则》

2

、资格证书

人

并取得资格证书,才能从事相应级别的无损检测

2、《培训控制程序》

2、质保工程师

工作。

3

、培训记录

2

3、原劳动部门和卫生防疫部门的专门

4

、无损检测通用工艺守则

、无损检测设备应符合有关标准的要求,专人

要求

保管,定期维护和检定。

3

4、《无损检测控制程序》

、射线探伤用的操作室、透照室、暗室和评片

室等应符合国家疾控中心的专门要求,确保人身

安全。

4

、编制无损检测通用工艺守则,经无损检测质

控负责人审查,质保工程师批准后执行。

1

、按《无损检测控制程序》进行无损检测

1、《无损检测控制程序》

1

、焊缝射线检测记录

1、无损检测人员

2

、复验扩探符合《容规》及相关标准

2、《容规》及相关标准

2、无损检测质控负责

人

报告的签发按

《无损检测控制程序》的规定。

《无损检测控制程序》

1

、焊缝射线检测报告

无损检测质控负责人

“▲“为控制点

七、检验质量控制系统

(三个停止点、三个环节、十九个控制点)

序号环节名称工作程序和控制点

▲1、标记移植(下料)

▲2、坡口

▲3、错边

▲4、咬边

▲5、产品试板

▲6、棱角度

▲7、封头偏差

检验准备过▲8、焊缝布置

5

程检验▲9、内外表面质量

▲10、壳体最小厚度

▲11、直线度

▲12、壳体最小厚度

★13、划线开孔

▲14、总检

★15、耐压试验

▲16、气密性试验

▲1、设置产品铭牌

6资料整理▲2、出厂文件审核

共7页第6页

规定和要求

1、根据图样、工艺文件和有关标准、规范编制通用检验规程、产品检验计划、质量检测记录表和报告等检验文件。

2、按《过程检验控制程序》对产品制造过程的检验和试验进行控制。

3、质量检验使用的计量器具(含自制量具、样板)应符合相应要求。

4、质量检验状态由检验员按《检验和试验状态标识程序》进行标识。

5、过程检验中的停止点及检验内容和要求按《压力容器质量控制点和停止点管理规则》的规定执行。

6、按《过程检验控制程序》对产品进行最终检验和试验。

7、耐压试验前,应汇总所有检验、试验记录、报告等,经检验质控负责人审查合格后,并经监检确认,方可进行耐压试验。

8、耐压试验和气密性试验时,压力试验质控负责人应在场。

气压试验时安全部门应在现场监督,检验员做好记录,监检在现

场监检确认。

1、产品完工后,对产品软件和硬件进行汇总检查,确认所有规定的检验和试验均符合要求,经监检确认后在产品铭牌上打上

监检钢印,方可签发产品合格证。

工作依据

工作见证

责任人

1、《容规》和有关标准

1

、受压元件工艺流转检验卡

1

、下料检验员

2、图样、工艺文件

2

、受压元件焊缝表面质量检

2

、焊接检验员

3、《过程检验控制程序》

验卡

3

、最终检验质控

4、《检验测量和试验设备控制程

3

、产品焊接试板流转检验卡

负责人

序》

4

、力学性能试验报告

5、《检验和试验状态标识程序》

5

、封头、筒节组装检验记录

6、《最终检验管理制度》

6

、筒体直度检验报告

7、《包装通用工艺守则》

7

、接管组装检验报告

8、《压力容器质量控制点和停止

8

、耐压试验报告

点管理规则》

9

、产品最终检验报告

10、检验、测量和试验设备

台帐

1、《容规》和有关标准1、产品铭牌拓影件1、资料员

2、《过程检验控制程序》2、制造许可证复印件2、检验质量负责

人

▲3、产品档案审核

2、质检部负责整理“产品质量证明书”和竣工图,经质检部长审

3

、产品质量证明书

3、质量保证工程

核后交监检审查,合格后监检签发

“压力容器产品安全性能监督

4

、监检证书

师

检验证书”后,将出厂文件发给用户。

4、总经理

5

、竣工图

3、产品出厂后,将全套产品合格证、监检证书副本和检验、试

验质量记录、竣工图、铭牌拓影件整理立卷,存档备查。

6

、产品档案

7

、产品合格证

1、不合格品控制

1、不能满足要求时,该工件为不合格品,对不合格品作出标识,1、《检验和试验状态标识程序》

1

、不合格品处理单

1、质量保证工程

质量问

2、纠正和预防措施

按《不合格品控制程序》的规定处理。

2

、内部质量信