09氯化钠注射液方案250ml马改.docx

《09氯化钠注射液方案250ml马改.docx》由会员分享,可在线阅读,更多相关《09氯化钠注射液方案250ml马改.docx(34页珍藏版)》请在冰点文库上搜索。

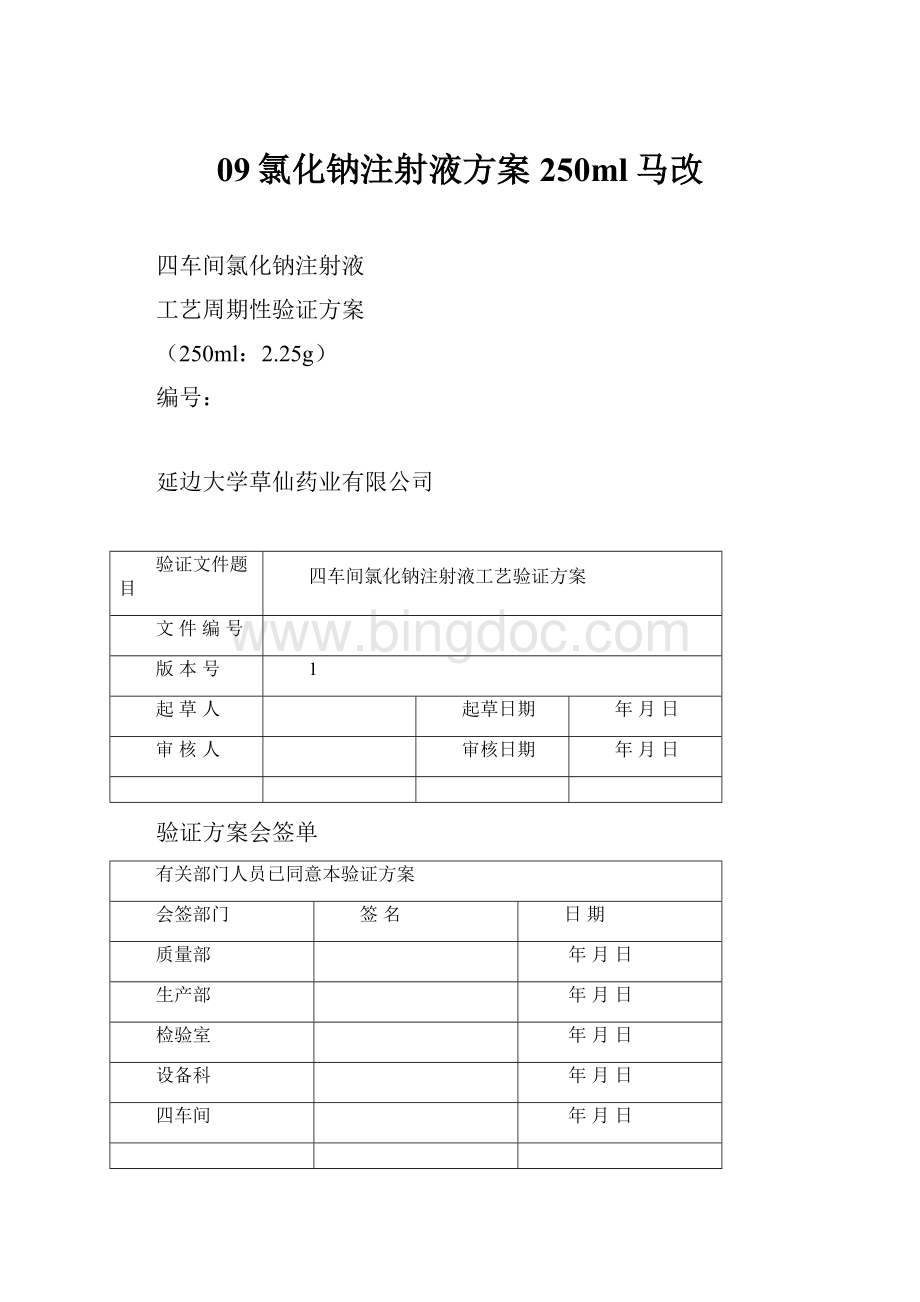

09氯化钠注射液方案250ml马改

四车间氯化钠注射液

工艺周期性验证方案

(250ml:

2.25g)

编号:

延边大学草仙药业有限公司

验证文件题目

四车间氯化钠注射液工艺验证方案

文件编号

版本号

1

起草人

起草日期

年月日

审核人

审核日期

年月日

验证方案会签单

有关部门人员已同意本验证方案

会签部门

签名

日期

质量部

年月日

生产部

年月日

检验室

年月日

设备科

年月日

四车间

年月日

验证小组审批

审批意见:

批准人:

批准日期:

年月日

1验证目的

2验证范围

3验证机构成员及职责

4验证进度计划表

5有关背景材料

5.1产品概况

5.2背景

5.3生产工艺

5.4相关文件、规程

5.5相关设备

6验证内容

6.1人员

6.1.1人员培训

6.1.2人员健康检查

6.2原辅料、包装材料

6.2.1质量控制

6.2.2贮存条件

6.3生产环境及公共介质确认

6.3.1主要操作间温度和相对湿度

6.3.2主要操作间压差

6.3.3操作间清场确认

6.3.4纯化水

6.3.5注射用水

6.3.6压缩空气

6.4设备确认

6.4.1设备清洁状态确认

6.4.2设备维护保养及运行状态确认

6.5生产工艺文件

6.5.1工艺文件的正确性

6.5.2操作指令的明确性

6.6浓配工艺确认

6.7活性炭溶解性确认记录

6.8活性碳吸附性能确认

6.9稀配工艺的搅拌回流时间确认

6.10精滤工艺确认

6.11灌装工艺确认

6.12封口工艺确认

6.13灭菌工艺确认

6.14药液从配制到灭菌的时间间隔确定表

6.15包装工艺确认

6.16成品质量检验

6.17质量保证

7日常监控及验证周期

8验证结果分析

9验证结果评价与建议

10结果异常时的纠编措施

11最终批准

12验证实施人员

13验证实施时间

14附件

1验证目的

为了评价《氯化钠注射液工艺规程》的可行性和重现性,以及生产系统要素和生产过程中可能影响产品质量的各种生产工艺变化因素,根据GMP要求制定本验证方案,对其整个生产过程进行验证,以保证在正常的生产条件下,生产出质量合格、均一、稳定的氯化钠注射液。

2验证范围

本验证方案适用于在本方案指定的厂房、设施、设备、工艺条件下氯化钠注射液的生产,当上述条件改变时,应重新验证。

3验证机构成员及职责

验证小组成员

部门

职责

质量负责人(组长)

1.负责验证方案的审批。

2.负责验证证书的发放。

3.负责验证报告的审批。

4.负责本验证的协调工作,以保证本验证方案规定项目的顺利实施。

质量管理部

1.负责验证方案审核。

2.负责验证数据及结果的审核。

3.负责再验证周期的确定。

4.负责取样及对样品的检验。

5.负责验证文件的存档。

生产负责人

1.负责验证方案与报告的审核。

2.验证实施过程中的指导与监督。

设备科

1.负责仪器、仪表、量具等的校正。

2.负责检修方案的制订,负责设备操作、维

护保养及清洁规程起草、审核、批准。

3.负责组织设备安装、调试。

四车间

1.负责验证方案与报告的起草。

2.组织验证的实施。

3.负责编写岗位标准操作规程。

4验证进度计划表:

本验证试验应连续进行3批

批次

时间安排

5有关背景材料

5.2背景在完成了氯化钠注射液生产用厂房、公用系统、主要生产设备的验证工作,空气净化调节系统、工艺用水处理系统、主要生产设备均符合设计要求以及生产工艺的要求。

在厂房和设备投入生产时,对其生产工艺进行验证。

5.3生产工艺按照现版《四车间氯化钠注射液工艺规程》进行生产的。

5.3.1基准处方

原辅料名称

单位

数量

氯化钠

g

9

注射用水加至

ml

1000

5.3.2生产处方

规格为100ml,批量为220万ml

原辅料名称

代码

单位

数量

氯化钠

kg

36

活性炭

kg

0.8

浓配量

万ml

70

注射用水加至

万ml

400

理论瓶数

16000瓶

5.3.3工艺条件及操作要点

5.3.4工艺流程图

5.4相关文件、规程与氯化钠注射液生产有关的主要文件。

附件1《与氯化钠注射液生产有关的主要文件》

5.5相关设备与氯化钠注射液生产所用主要设备。

所列设备均通过安装确认和运行确认。

附件2《与氯化钠注射液生产有关的主要设备表》

6验证内容

6.1人员培训、健康情况确认

6.1.1评价方法

列出参加生产操作及检验的所有人员的名单,查阅培训档案,确认是否对有关操作者进行了相关培训;查阅生产操作人员健康档案,考察参加生产操作的所有人员是否进行了健康检查,身体健康。

6.1.2标准按公司规定完成了GMP及相关培训;参加生产操作的人员均进行了规定项目的健康检查,各项指标正常,身体健康,健康检查结果在有效期内。

附件3《与氯化钠注射液生产有关生产、检验人员表》

6.2原辅料、包装材料的质量确认

6.2.1目的确认验证生产的原辅料、包装材料符合质量标准的要求。

6.2.1.1评价方法查阅2012年1月~2012年月氯化钠注射液使用的所有原辅料、包装材料化验单,并与规定的质量标准对比。

6.2.1.2标准所有原辅料、包装材料均应符合法定要求的质量标准。

6.2.1.3检测结果见附件物料检验报告单

6.2.2贮存条件确认

6.2.2.1目的确认原辅料、包装材料的贮存条件符合规定的要求。

6.2.2.2评价方法检查各种物料特别是原辅料、内包装材料的贮存条件,是否按各自要求的条件贮存。

6.2.2.3标准各种物料按贮存条件规定

附件4《原辅料、内包装材料贮存条件确认表》

6.3生产环境及公共介质确认

6.3.1主要操作间温度和相对湿度

6.3.1.1目的确认操作间温度及相对湿度控制符合工艺要求

6.3.1.2评价方法在每批产品的生产准备开始前,检查并记录各生产操作间的温度和相对湿度。

(生产中是否记录?

)

附件5《生产过程中主要操作间的温度和湿度记录》

6.3.1.3标准温度18-26℃,相对湿度:

45-65%。

6.3.2主要操作间压差

6.3.2.1目的确认操作间压差控制符合工艺要求。

6.3.2.2评价方法在每批产品的生产准备开始前,检查并记录各生产操作间压差。

(生产中是否记录?

)

6.3.2.3标准洁净区对一般生产区应大于10帕的正压,产尘量大的操作间与洁净走廊保持大于5帕的负压。

附件6《生产过程中主要操作间的的压差记录》

6.3.3操作间清场确认

6.3.3.1目的确认操作间的清洁清场能够有效防止污染和交叉污染。

6.3.3.2评价方法在每批产品生产操作前操作间应清洁干燥,无与生产无关的任何物料与文件及前批产品的残留物。

6.3.3.3标准所有相关房间内应清洁干燥,无与生产无关的任何物料与文件及前批产品的残留物。

附件7《生产过程中主要操作间的清洁与清场情况确认表》

6.3.4纯化水

6.3.4.1目的确认纯化水质量符合纯化水质量标准的要求。

6.3.4.2评价方法对验证期内纯化水系统各取样点水质情况进行检测。

6.3.4.3标准纯化水的质量稳定并无逐渐接近不合格限度的趋势。

附件8《生产前纯化水质量确认检测汇总表》

6.3.5注射用水

6.3.5.1目的确认注射用水质量符合注射用水质量标准的要求。

6.3.5.2评价方法对验证期注射用水系统各取样点水质情况进行检测。

6.3.5.3标准注射用水质量稳定并无逐渐接近不合格限度的趋势。

附件9《生产前注射用水质量确认检测汇总表》

6.3.6压缩空气

6.3.6.1目的确认与产品直接接触的压缩空气是无油的压缩空气及不溶性微粒、沉降菌符合药用标准。

6.3.6.2评价方法按《压缩空气检验规程》检测。

6.3.6.3标准符合《压缩空气质量标准》

附件10《与药品接触的压缩空气质量确认表》

6.4设备

6.4.1设备清洁确认

6.4.1.1目的确认设备在使用前处于清洁状态。

能有效防止污染和交叉污染。

6.4.1.2评价方法每批产品开始操作前,检查所使用的设备、容器、用具的清洁状态标志及记录。

6.4.1.3标准所有设备、容器、用具等清洁干燥,无前批产品的残留物。

附件11《生产用设备清洁情况确认表》

6.4.2设备维护保养及运行状态确认

6.4.2.1目的确认设备维护保养状态符合标准规定的要求,运行状态良好。

6.4.2.2评价方法查阅所使用的各种设备的维护保养情况及维护保养记录。

6.4.2.3标准应符合相关设备维修保养操作规程要求,运行状态应良好。

附件12《生产用设备维护保养、运行状态确认表》

6.5生产工艺文件

6.5.1工艺文件的正确性

6.5.1.1目的确认工艺文件的正确性。

6.5.1.2评价方法核对氯化钠注射液工艺规程是否是现行批准的文件,并已正确签发。

6.5.1.3标准主处方及工艺规程是现行的文件并已正确签发。

6.5.2生产指令的正确性

6.5.2.1目的确认生产指令的正确性。

6.5.2.2评价方法审核主处方操作规程的内容,保证其执行过程不会引起偏差或影响产品质量。

6.5.2.3标准主处方操作规程中的指令正确,不易引起误操作。

?

附件13《与氯化钠注射液生产有关的工艺文件确认表》

6.6浓配工艺确认

6.6.1目的评价浓配工艺的稳定性,确认①浓配后的药物是否完全溶解。

②确认活性炭投料之后是否完全溶解。

6.6.2评价方法

6.6.2.1工艺条件

①氯化钠原料投料量36kg,水温:

85℃以上,浓配量70万ml,液位显示值为0.8;搅拌速度:

恒定不变(因不可调),搅拌时间:

10分钟。

②活性炭0.8kg将用约4000ml注射用水润湿后投入浓配罐内;搅拌速度:

恒定不变(因不可调),搅拌时间:

10分钟。

6.6.2.2检验方法搅拌5min和10min时打开浓配罐观察窗的灯,肉眼观察罐底药物及活性炭溶解情况。

6.6.2.3标准①药物完全溶解,罐底无药物性沉淀。

②活性碳完全溶解,罐内无结团

附件14《氯化钠注射液浓配工艺药物溶解性确认记录》

附件14《活性炭溶解性确认记录》

6.8活性碳吸附性能确认

6.8.1目的评价活性碳吸附工艺的稳定性,确认活性碳吸附后达到质量标准要求。

6.8.2评价方法

6.8.2.1工艺条件水温:

煮沸;压缩空气0.25~0.3Mpa,活性炭吸附时间:

30min。

6.8.2.2取样方法在药物完全溶解后在浓配罐取样口取样100ml,加入活性碳吸附20min、25min、30min后再在浓配罐取样口取样100ml。

6.8.2.3检测项目细菌内毒素

6.8.3标准规定细菌内毒素<0.5EU/ml。

附件15《活性碳吸附性能确认表》

6.9稀配工艺的搅拌回流时间确认

6.9.1目的评价稀配搅拌回流时间,确认现行的稀配工艺,可以使药液达到均一恒定,符合半成品质量要求。

6.9.2评价方法

6.9.2.1工艺条件水温:

85℃以上;稀配量400万ml,液位显示值为1.54;搅拌回流时间:

30min。

6.9.2.2取样方法在搅拌回流20±1min、25±1min和30±1min时,于滤器后取样口,取样250ml。

6.9.2.3检测项目PH值、含量。

6.9.3标准规定氯化钠含量应为0.880%—0.920%。

PH值5.0-6.0。

附件16《稀配工艺的搅拌回流时间确认表》

6.10精滤工艺确认

6.10.1目的评价精滤工艺的稳定性,确认精滤后的药液可以达到半成品的质量要求。

6.10.2评价方法

6.10.2.1取样方法药液在经过0.45μm和0.22μm过滤,在搅拌回流30分钟时;在泵前与滤器后分别取250ml测含量及PH值;在滤器后取样口取500ml作不溶性微粒;取250ml作微生物限度检验。

?

6.10.2.2检测项目不溶性微粒、微生物限度、pH

6.10.3标准规定

6.10.3.1不溶性微粒每1ml中含10µm以上的微粒不超过20粒,含25µm以上的微粒不超过2粒。

6.10.3.2微生物限度细菌总数每100ml不得过10个;霉菌和酵母菌总数每100ml不得过10个。

6.10.3.3含量氯化钠含量应为0.880%—0.920%

6.10.3.4PH值应为5.0-6.0。

附件17《精滤工艺确认表》

6.11灌装工艺确认

6.11.1灌装前工艺确认

6.11.1.1每次生产时的第一批灌装前工艺确认

6.11.1.1.1目的确认灌装前的排液方法及排液量,以保证药液含量的均一性。

6.11.1.1.2评价方法

6.11.1.1.2.1工艺条件开启循环泵,在洗灌封室,全部打开进药液阀门,将灌装前进行排液,排液XX分钟

6.11.1.1.2.2取样方法每次向高位槽注入药液后,在任一灌装头取药液100ml。

6.11.1.1.2.3检测项目PH值和含量。

6.11.1.1.2.4标准规定取样药液的PH值和药液含量与稀配罐内的药液一致。

附件18《灌装前工艺确认表》

6.11.2灌装过程工艺确认

6.11.2.1目的评价灌封工艺的稳定性,确认灌封后的产品能达到质量标准的要求。

6.11.2.2评价方法

6.11.2.2.1工艺条件药液温度:

50-60℃,灌装速度:

5000~10000瓶/小时。

6.11.2.2.2取样方法在灌封开始每半个小时各取样一次,每个灌装头取1瓶,做装量和可见异物,再任取1瓶做微生物限度检查,每次取样37瓶,三次共取样111瓶。

6.11.2.3检测项目装量、可见异物、微生物限度。

6.11.2.4标准规定按设定的工艺条件进行灌装,灌装后的产品应符合甘露醇注射液的质量要求。

6.11.2.4.1平均装量标示装量250ml,其平均装量250ml~260ml。

6.11.2.4.2可见异物应无可见异物。

6.10.2.4.3微生物限度应符合注射用水的质量标准。

细菌总数每100ml不得过10个。

霉菌和酵母菌总数每100ml不得过10个。

附件19《灌装过程中工艺确认表》

6.12封口工艺确认

6.12.1目的评价封口工艺的稳定性,确认封口后的产品能达到质量标准的要求。

6.12.2评价方法

6.12.2.1工艺条件加热板温度控制系数不得低于10,组合盖和瓶口的熔封部位略有卷起,不发生炭化。

6.12.2.2取样方法生产开始每半个小时各取样一次,每次连续取48瓶,保证每个熔封头都能取样。

6.12.2.3检测项目外观及漏液情况。

6.12.3标准规定按设定的工艺条件进行熔封,外观符合要求,熔封后用检漏机检查,应无漏液。

附件20《封口工艺确认表》

6.13灭菌工艺确认

6.13.1目的评价灭菌工艺的稳定性,确认灭菌后的产品能达到质量标准的要求。

6.13.2评价方法

6.13.2.1工艺条件灭菌温度118℃,灭菌时间25min,灭菌后冷却60℃一下。

6.13.2.2取样方法

6.13.2.2.1在冷点位置(灭菌柜进出口门左右下角)共取4个点,任取10瓶作无菌检验。

6.13.3标准规定按设定的工艺条件进行灭菌,灭菌后的产品应符合质量要求。

6.13.3.1无菌应无菌。

附件21《灭菌工艺确认表》

6.14药业从配制到灭菌前的时间间隔的确定

6.14.1目的为了保证药液灭菌后的质量,确定药液从配制到灭菌前的时间间隔。

6.14.2评价方法

6.14.2.1工艺条件稀配后的药液进行灌装、封口后取样放置4小时、8小时、12小时检验,每瓶装500ml。

6.14.2.2取样方法

药液配制后在灌装工序灌装24瓶放置,分别于6小时、8小时、10小时、12小时各取5瓶灭菌,灭菌采用检验室的高压蒸气灭菌锅118℃25分钟。

6.14.2.3检测项目微生物限度和无菌。

6.14.2.4检验方法

6.14.2.4.1分别在6小时、8小时、10小时、12小时取3瓶未灭菌的药液作微生物限度。

6.14.2.4.2分别在6小时、8小时、10小时、12小时取5瓶灭菌的药液作无菌检验。

6.14.2.5标准规定

6.14.2.5.1未灭菌的药液的微生物限度应符合注射用水微生物标准。

6.14.2.5.2灭菌的药液应无菌。

附件22《药液从配制到灭菌的时间间隔确定表》

6.15包装工艺确认

6.15.1产品外观

6.15.1.1目的评价包装操作的稳定性。

6.15.1.2评价方法在包装生产过程中,随时检查贴标质量,按照包装质量控制的要求在生产开始、生产中间、生产结尾时进行一次质量检查,每次抽60瓶,重点应该检查贴标质量、生产批号、生产日期、有效期、可见异物和产品外观。

6.15.1.3标准规定产品外观合格,在包装生产过程中无异常现象。

附件23《包装工艺确认表》

6.16成品质量检验

6.16.1目的对产品质量进行最终评价。

6.16.2取样方法灯检后,取7瓶,做除无菌以外的其它项目的检查;贴完标签的成品,再取84瓶做为稳定性考察。

6.16.3评价方法对成品进行检验,质量检验报告。

见成品检验报告单

6.16.4标准规定全部检验结果均符合氯化钠注射液质量标准要求。

6.17质量保证

6.17.1文件完整性

6.17.1.1目的评价生产过程中文件的形成和控制

6.17.1.2评价方法审核生产过程中QA检查结果是否正确并形成正确文件。

6.17.1.3标准规定全部QA文件均完整正确。

6.17.2正确的检验方法

6.17.2.1目的评价检验方法的正确性。

6.17.2.2评价方法审核所有检查过程是否按检验规程规定的检验方法进行检验。

6.17.2.3标准规定所有检验方法均与检验规程一致。

6.17.3检验结果正确性。

6.17.3.1目的对生产过程中各种检验结果进行评价。

6.17.3.2评价方法审核生产过程中检验结果是否在规定的标准范围之内(若有任何不符合规定的结果均应查明原因,并由质量管理部长签署意见)。

6.17.3.3标准规定所有检验结果均应符合质量要求。

7日常监控及验证周期

7.1生产过程中按《四车间生产过程监控标准工作程序》进行监控。

7.2验证小组根据验证结果确定再验证周期。

8验证结果分析应对验证数据结果进行分析。

9验证结果评价与建议验证小组对验证结果进行综合评审,做出验证结论,发放验证证书。

10结果异常时的纠偏措施结果异常时,先按《偏差处理规程》进行处理和调查,找出原因,重新验证,如是设备原因,有必要时请厂家重新调试。

11最终批准本验证由质量负责人批准,并注明批准日期。

12验证实施人员

组长:

组员:

13验证实施时间

14附件附件中未列记录见批生产记录、批检验记录。

附件1与氯化钠注射液生产有关的主要文件

文件名称

文件编号

存放位置

四车间注射用水制备工艺规程

CX.J10-00-002

四车间

氯化钠注射液工艺规程

CX.J10-01-012

四车间

四车间制水岗位标准操作规程

CX.Z10-02-001

四车间

四车间称量岗位标准操作规程

CX.Z10-02-003

四车间

四车间浓配岗位标准操作规程

CX.Z10-02-004

四车间

四车间稀配岗位标准操作规程

CX.Z10-02-005

四车间

四车间洗灌封岗位标准操作规程

CX.Z10-02-006

四车间

四车间灭菌岗位标准操作规程

CX.Z10-02-007

四车间

四车间灯检岗位标准操作规程

CX.Z10-02-008

四车间

四车间打印批号岗位标准操作规程

CX.Z10-02-009

四车间

四车间贴标岗位标准操作规程

CX.Z10-02-010

四车间

四车间装箱岗位标准操作规程

CX.Z10-02-011

四车间

四车间检漏岗位标准操作规程

CX.Z10-02-012

四车间

检查人:

日期:

复核人:

日期:

附件2与氯化钠注射液生产有关的主要设备表

设备名称

设备型号

设备编号

空气压缩机

GA22AP-7.5CR38050

04-09-02-01

GA75PA7.5CHN40050MK5

04-09-02-02

LW-7.5/25

04-09-01

4-08WW-6.0/9-SDE

04-09-03

臭氧发生器

OZORL-H200

10-03-01

半自动多效蒸馏水机

LDS4000-6

05-03-01

水浴式灭菌柜

YXQ.SG-35

07-04-06

洗灌封联动机

SSL200

07-04-03

空调机组

ZJK-35W

09-03-01-01

ZJK-40W

09-03-01-02

检漏机

LT-4000

07-04-07

贴标机

KK806PLC

07-04-08

二级反渗透纯化水机

QD-HD2JRO

05-03-02

检查人:

日期:

复核人:

日期:

附件3与氯化钠注射液生产有关的生产、检验人员表

岗位

姓名

培训情况

健康

体检情况

健康证有效期