一套完整的家具厂生产管理系统1.docx

《一套完整的家具厂生产管理系统1.docx》由会员分享,可在线阅读,更多相关《一套完整的家具厂生产管理系统1.docx(48页珍藏版)》请在冰点文库上搜索。

一套完整的家具厂生产管理系统1

一套完整的家具厂-生产管理系统

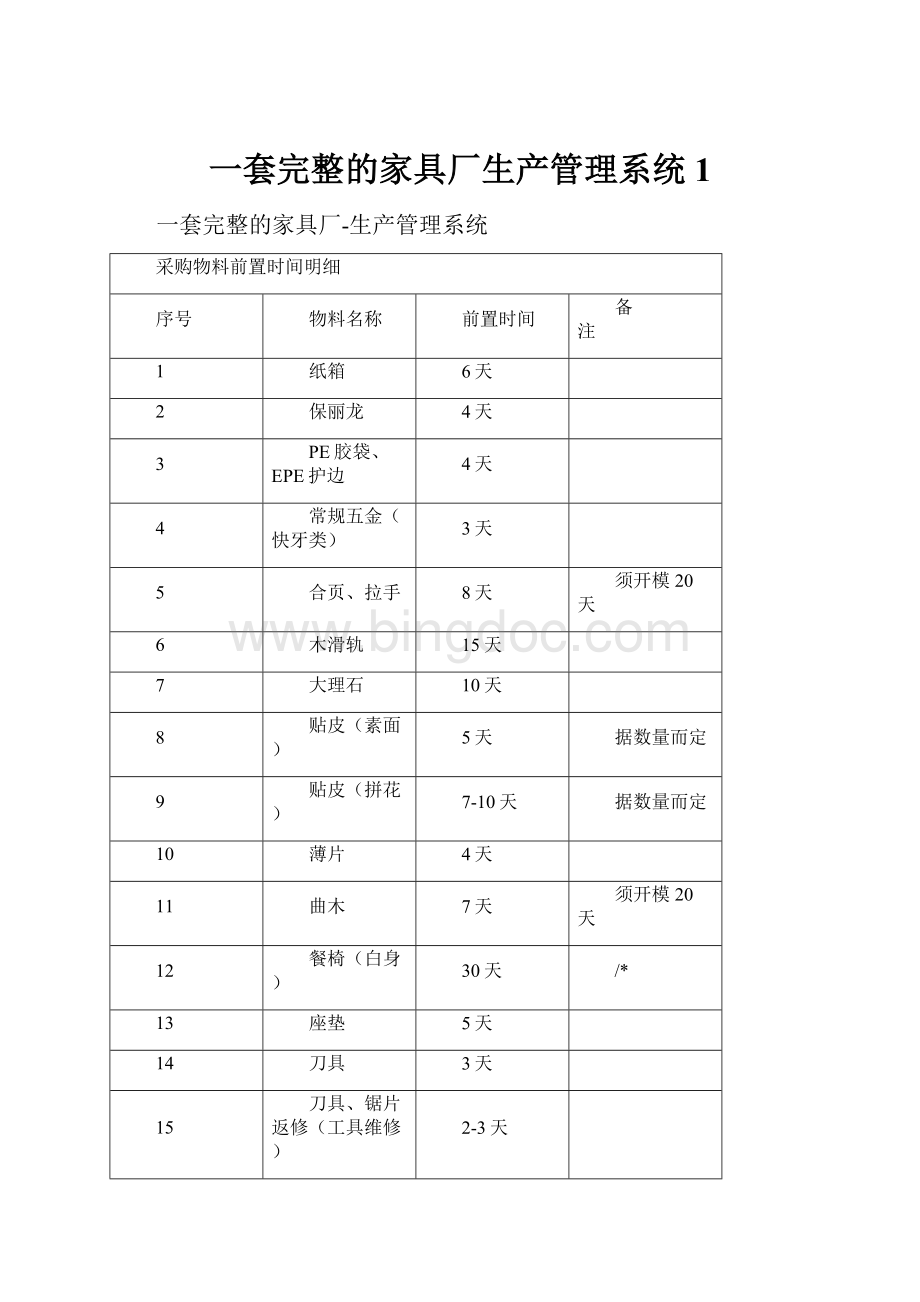

采购物料前置时间明细

序号

物料名称

前置时间

备

注

1

纸箱

6天

2

保丽龙

4天

3

PE胶袋、EPE护边

4天

4

常规五金(快牙类)

3天

5

合页、拉手

8天

须开模20天

6

木滑轨

15天

7

大理石

10天

8

贴皮(素面)

5天

据数量而定

9

贴皮(拼花)

7-10天

据数量而定

10

薄片

4天

11

曲木

7天

须开模20天

12

餐椅(白身)

30天

/*

13

座垫

5天

14

刀具

3天

15

刀具、锯片返修(工具维修)

2-3天

16

维修(机器)

24小时内

特殊情况须作出总结汇报

17

PB、MDF板

3天

18

夹板

4天

19

常规木材(桦木、橡胶木、杂木、白槌木、水冬瓜)

3天

20

特殊木材(白椿、硬杂等)

7天以上

21

油漆(大宝)

3天

22

油漆(阿克苏)

5-6天

23

胶类

4天

24

封边皮

4天

25

砂光材料

2-3天

26

办公用品

1-2天

27

建材五金

1-2天

28

常用工具

1-2天

29

柴油、机油及其他润滑油

1-2天

其他特殊材料,视情况不同,24小时内作出回厂时间,并告之相应部门

注:

1.生产订单用物料,按生产进度表提前2-3天回厂;

2.品管部门在物料到厂24小时内作出品质报告;

3.采购处理返工物料在三天之内完成(特殊情况及时汇报厂部);

4.各相关部门按采购前置时间提供相应资料材料;

5.各相关部门在资料或进度有改变时,应及时通知采购;

6.由于其他部门延误采购进度,有责任部门承担相应责任;

7.在资料或进度要改变时,应在采购下订单前提出,若在采购下订单后或回厂后才改变,应由总经理批准后,才能相应改变资料或进度。

会议内容:

一、前提

所有抽屉、门框、镜框尺寸都同俊达产品(有补件)。

二、产品名称:

三、材质:

实木桦木,抽面用桦木,不可见部件用杂木。

门、抽面多次拼板,注意拼板色差。

桦木不可有中空,死节,开裂,矿物线较少,备料要选正反面(细作加工时同样选面,外露实木尽量节疤少,以免影响油漆颜色)。

四、外包:

可见外观用CHE45#薄片,直乱花纹,不可有矿物线、双头花、乱花、品质同801#。

785#系列无拼花,门芯板双贴CHE45#,客人可接受门内的隔板用桦60#代替。

床柱顶盖可否用POLY代定案。

五、五金

拉手同样,合页同470#(角度170°,厚1.5mm)。

785#用低脚门夹扣,镜框没有镜背条,五金包,但镜底座需贴绒布。

小床,大床,镜框有铁花,铁花下最低点在同一水平线上,每个铁花两边有相配套的铁花套头,内径要准确同客人提供样品。

所有抽屉上导轨长度一致,下导轨除床头柜不一样外,其它都一样,电视柜,六斗柜用单滑轨(凯林中央滑轨)。

六、白身

1、床

床柱拼板,备料选材要分正反面,注意床柱拼板胶线(先试做油漆)不可有缝,床上帽不可外露床柱台面。

板床挂沟槽小床中心距1550mm(61″),大床中心距1981mm(78″),床柱要分上下左右,床头两φ6通孔做准,床芯板拉沟,擦色,木纹直乱花纹。

床头板二次加工,钻孔找基准,横称成型钻孔组立后再定长,床头柱砂光不可变形。

床尾连接木补孔,拉挂沟槽分正反,床道同801#,宽度不一致。

2、镜立柱拼板一开二后四面刨,床,镜子顶盖四面刨,拼板方式见图,备长料,一开二,先成型,钻孔再切角,镜立柱上端要倒R3圆角,下端不可,加工分上下,与底座不可有缝隙,固定铁花的孔位要在同一水平线上。

3、面板用18mmMDF贴CHE45#/杂再成型,两边倒圆角R4,PU封四边。

工艺流程同办公系列面板,刀型用492#面板刀型。

4、抽面是实木,备料拼板注意色差,不可有节疤。

此批属盖抽式,两侧断面需砂光良好。

抽屉上下盖4mm,左右盖5mm,抽屉下边刀型缺口深度不一样(7*6mm)。

便组立,因所有抽侧板长度一样,,宽度有区分,以致抽面上与抽侧落差不统一,加工分上下。

组立时抽侧板不可缩进抽面板槽内与下面平齐,可外露1~1.5mm。

所有抽底板为3mm夹板不可同其它背板、防尘板套裁。

抽面板靠板一次成型,没放余量,不同426抽面。

打抽面两断纹不可打崩、打缺、开缺、起毛现象。

六斗柜上抽面有拉沟,深度控制好,备料控制好拼板与色差,六斗柜上抽与床头柜下抽含水率在9°(细作加工假抽时,分二次打,以防砂光不良,因沟槽不易砂光)。

5、柜类前框可接爱美工线,侧框是两倒R5角相接,所有侧框部件四面刨,小组立要严密,不可有缝,侧芯板木纹朝上。

脚线套裁,平接四面刨,落差1mm,两端不可砂变形,落地需倒R5,有弧形边是手砂圆角R1.5。

6、单门梳妆台的门内隔板做法同801#,用15mmPB板,后框备料用桦木余料指接,(门内)检修需倒圆角,不刮手,锁快牙以美工线为基准,钻孔不可有出钉现象,十斗梳妆台后框同622#,后中竖有偏移中心位置,防止与滑轨打架。

7、电视柜做法同622#,背板拉槽是4mm宽,贴桦60#/杂,电线孔居右,竖隔板与右立柱之间的距离为18″,按图加工。

内部全部需贴桦皮,连接木抵住后上横,后上横二次成型。

所有门框二次加工,拼板时双面都不可有节疤,选材要好,所有芯板擦底色,素板直乱花纹再用3.5mm锯片拉沟。

连接木标准同622#,不补孔。

门框成型后装饰孔孔位与位置需准确。

七、油漆、包装:

1.油漆时,颜色同色板,抽面漏出面都需油漆良好,下脚从侧面可见的部位需油漆良好。

2.包装时,镜子无镜背条,镜底座需贴绒布,拉手反装。

电视柜层板放在锁中间排孔位。

3.所有唛头资料需加“B”,镜框唛头加印红色洒杯。

八、0785B房间组产品重点:

1.备料注意,所有柜类抽面用实木需多次拼板,拼板色差不能太大。

桦木结疤太多,注意挑料分正反面。

床柱拼板要不可有缝、不可有溢胶线。

2.抽面、门框加工要求很精确。

3.CHE薄片的品质标准。

(同801#)薄片有实木拼板效果、直乱花纹。

4.裁板、细作、砂光、组立不可让薄片划伤,因油漆颜色亮度

床产前会议记录

一、材质:

实木进口白杨,薄片为进口DOUVAL正面要拼花,床道夹板为21mm厚;

二、白身:

1、床头挂沟槽与挂沟槽中心距:

5/0为61″,6/6为78″,床柱和床上、下横过四面刨,备料注意刀型的区分。

选材的正反面,床头选正面为准,床尾上横以顶部为准,胶线尽量放在侧面,拼板色差也不可太大,床柱都有切45°,在组立前一天才可准切角度,细作注意床柱开槽,床芯板做榫须以四面刨出的床头上下横为基准套试,以防组立后有缝。

床头拉挂沟槽以外面为基准,保证床道封边条刀型台面有4mm落差,上下一致。

2、床尾结构类似床头、床尾封边条长度以床尾芯板做榫后为基准,床尾芯板内面可贴A杂,床尾外边同床道落差为3mm,床柱落地倒斜角,床柱上贴块很薄,小组立打钉时不可破。

3、床道上下都有封边条,因此裁板床道不定长,细作组装后再定长,床道封边条宽度做准,床道木加工分左右,床道铁芯上下尺寸需套试,保证上端同床尾落差为3mm即可,不可高出床尾,床道长度为82″。

三、油漆、包装:

1、床类需做测试,包装前拍照,纸箱材质为K=K,测试前纸箱注明上下左右。

2、床类油漆颜色同柜类油漆,床头顶部油漆到位,床头前面需备色较深。

四、重点:

1、细作加工部件需配套。

2、备料四面刨时找拼板线,选正反面。

五金确认流程(含纸箱、保丽龙)

新产品:

采购

参与企划客人可代替补充

品检

总经理

分工:

采购:

负责评价、供应商价格、交货期、服务质量、及五金的初步判定。

企划与品检有侧重点的不同

企划主导:

外观尺寸、结构、功能(含丝牙检查)。

品检主导:

颜色、其附着力、实践操作(套试)企划、品检可互相补充完善。

由采购列出表格,各个部门鉴定完后,再交总经理审阅,作为采购单签字的凭据。

老产品更换厂家:

参与方采购

企划

品检

财务

生产负责人

总经理

程序:

采购、企划、品检工序完成交由生产负责人鉴定,表格由采购收回,时间尽量在12H内完成,采购要跟催。

并交由财务审查各方面条件是否比之前更优惠并签字作出比较,交总经理批示。

总经理批示明确后,12H内需完成,以免误时。

主导者采购可要求各部门在合理时间内完成,可列表时间。

但如有哪一方未在要求时间内完成,申戒一次,由主导方或参与方建议。

如所确认出现错误,全体参与人员,公司适情处罚。

(分造成影响的大小)

规则:

A、主导者采购监督品检、企划、财务,资料留存企划;

B、没有上述程序完成,品检不予签收。

不良品改善报告与奖罚事项

因近段时间各车间不良品现象争来争去,但这个不良品问题只能慢慢改善,一下子是改善不过来的,各部门有如下不良品改善方案:

1.油漆部门堵在包装线上的不良品解决办法:

①要求线上不良品严重由品检与班组长确定(技术员也可)下线,修好之后再上线;②底漆那边由面漆挑不良品的帮忙贴出来,并且下线。

(由于油漆只有1个品检,不良品都去检查,检查不过来);③每天早晨上班、下午上班由油漆品检把油漆本身的不良品检查一遍,由修不良品人员修一次(较严重的下线修补);④再由包装品检挑一次(较严重的下线修补),把包装部的不良品减至最少,顺利到包装部门包装。

2.白身部门的解决办法:

①每部门的不良品先由车间品检检查;②各部门技术员与班组长检查;③有不良品及时反应及时挑出由部门品检开单退或到下一部门修;④各部门不良品加工后由本部门处理。

3.进料的解决办法:

①泊皮压伤现象较多,并且背面A级杂缺料、开裂。

(由外包检查一遍先由外包修补一次,由采购在与外包沟通);②五金时常颜色不对,每批里面有两种颜色现象。

要求采购这边帮忙与五金沟通把这个问题解决,并且要提前3-7天时间送过来,提前检查(不良品有时间返工);③纸箱、保丽龙问题较多,因近段时间厂家换的太勤,老产品经常出错,由采购这边在下采购单时注明注意事项。

为了更好的为车间服务,品检特做以下奖罚事项:

1.车间生产错产品私自补料,品检没反应与车间班组长同样罚款;

2.车间产品签字送到下一部门有错的一次10元;

3.车间品检随车间加班,私自不加班罚10元;

4.与车间员工聊天查明事实申戒一次;

5.交代工作未做到位的10元一次;

6.各车间首件确认不合格者10元一次;

7.各品管员不按时出席品管内部例会者10元一次。

根据目前的情况看,厂地机器暂不考虑,我们把进度提快一点,提前给员工打气。

拿11月份的成绩给员工一个回报,让员工做事心里高兴、踏实,不用说他们都具有责任心和责任感,努力把自己的事情做好。

如果11月份我们的成绩显著,那说明我们有能力去完成这四十个柜的任务。

关于奖惩办法,我想是这样的,每个月累计有三次完不成任务的我们进行处罚或者免费加班,倘若完成这个任务奖金由车间干部给员工分红,不能由公司直接给员工分红。

为什么呢?

因为车间干部最了解本部门的员工和平时的工作表现,并不是每一个员工都做的好。

很简单,有的做事快,有的做事慢,有的超额完成任务,有的完不成任务,这都有很大的区别,与进度有很大的关系,我想把工作表现好的多奖励一点,工作表现差的少奖励一点,让他们高低分明,使他们之间互相产生一种明争暗斗的心理,从而,可以提高员工的积极性,也是培养员工的一个好机会。

涂装工艺流程

○1sapcoat修红、全喷涂,中湿

○2NGRstain喷湿、待干,5分钟

○3RELstain喷湿、待干,5分钟

○4Wasecoat16秒,喷湿、待干,15-20分钟

○5GLAZE保留颜色,抓Hi-ci,待干,40分钟

○6Sealer18秒,喷湿、待干,30分钟

○7干刷边参对色板、待干,20分钟

○8Sealer18秒,喷湿、待干,35-40分钟

○9Handpad修色,参对色板,抓Hi-ci

○10Topcoat12秒,喷湿,SHEEN20°,待干,30分钟

○11Topcoat12秒,喷湿,SHEEN20°,待干,8小时

注:

此产品无破坏,需注意碰、刮、压伤、钉孔

2005-11-13

包装垫板移交管理条例

1.目的:

为了更好的控制产品包装垫板数量移交问题;

2.适用范围:

所有产品用包装垫板;

3.内容:

①裁板:

所有产品包装垫板必须要有部件传票,并且填写相应产品的工令号、名称、数量以及部件名称、规格、部件数量,如有产品放几个垫板的,小传票上必须注明一共几个垫板,此垫板上有多少件,最后班长签字确认;

②统计:

核对传票与产品数量,做签名确认数量,并在产品包装垫板上做好“∧”型标记,方便移交时清点数量;

③包装:

包装在拿垫板时先要与统计移交数量,并在移交表相应位置签字确认,如未通知统计,拿取垫板时视为传上数量,事后要与统计在移交表上签字确认;

4.奖惩

①包装在点垫板时发现货不对时,上报生管,查证属实,给予奖10元/次,同时对传票上相关签字确认人给予罚款10元/次;

②统计发现货不对时,上报生管,查证属实,给予奖10元/次,对传票上签字确认人给予罚款10元/次。

<<不良品、尾数管理制度>>

长期以来,不良品、尾数一直都在困扰着车间生产的顺利进行,为控制不良品、尾数的再度漫延,提高生产效率,增加各职务负责人之责任感,现对不良品、尾数的控制和处理作如下规定,望相关人员遵照执行。

1、不良品、尾数的产生原因有很多方面,须全厂人员参与,提高产品部件的品质和进度观念,争取每个人都不做不良品,不留尾数;

2、各车间统计制定不良品、尾数看板,由部门统计负责填写每天不良品、尾数之情况,同一批产品部件在生产时或生产完之后车间出现的不良品、尾数,车间统计负责在<<尾数通知单>>上填写好每天的不良品、尾数之情况,由生管确定完成日期交于车间主管监督执行;

3、统计接收到产品部件有尾数时或者在车间生产过程中出现的不良品尾数时须立即填写<<尾数通知单>>,同时知会生管,由生管负责将不良品、尾数追踪到位;

4、生管在接到不良品、尾数时,应立即安排相关人员处理,如果相关人员在规定时间内未及时完成,也未反映其困难,将追究当事人之责任,罚款10-50元;

5、有不良品、尾数时,车间班组长、统计应及时反映给生管,生管在一定时间不处理,将追究生管责任,处以10-50元罚款;

6、车间员工在生产前必须了解部件是否够数,如不够数,即时汇报给部门班组长或统计,如因不够数生产,而造成多次调机,由员工负责,罚款10元,并追究班组长延误工时之责任;

7、统计在移交产品部件时,需在部件传票上注明日期时间,产品部件完成后4H以内必须由品检确认盖章,若品检未确认盖章而移交至下一部门,如有问题则追究品检责任,如急需移交的部件统计已知会品检检验,而品检不予盖章确认,也将追究品检之责任,处以10-20元罚款;

8、统计在交接产品部件时,数量不够不予以交接,如有违反,双方交接人每次罚款10元/次;

9、相关人员在车间拿部件到别处时必须知会部门统计,如统计不在须以<<交办事项单>>形式知会部门统计,如未知会部门统计而随意拿走部件,将追究相关人员责任,处以10元/次罚款,班组长、品检、员工在车间内套试时,必须随时将产品部件放回原处,违者罚款10元/次,由统计监督执行;

10、进厂材料(外包)之不良品、尾数回厂时间限制:

a.外包:

在1天之内完成回厂;

b.五金包材方面:

进厂材料提前检查,有不符合要求的立即退回厂商,不能影响车间生产,不良品、尾数须在1天半时间之内回厂;

11、车间不良品、尾数处理时间限制:

a.备料:

一次拼板的部件在接到书面通知后,4H工作时间内完成,二次拼板的部件在8H工作时间内完成,须三次拼板和过四面刨的,在12H工作时间内完成;

b.裁板:

在有板之情况下,接到通知后在4H工作时间内完成,如需外包,将依外包之进度要求而定;

c.细作:

在接到通知后,需调1-2台机器的,在4H工作时间内完成,需调3-4台机器的,在8H工作时间内完成,需调4台机器以上的,在12H工作时间内完成;

d.砂光:

在接到通知后,4H工作时间之内完成;

e.组立、油漆、包装:

在接到通知后,须将不良品、尾数在当天之内完成;

f.所有不良品、尾数在各部门生产过程中品质问题由部门品检监督并检查到位;

g.以上限定时间内不能及时完成者,将视情节轻重罚款10-50元;

12、任何人都有检举、揭发破坏产品部件的权利和义务,知情上报者奖励100-200元,知情不报者罚款100-200元。

不良品改善报告与奖罚事项

不良品改善报告与奖罚事项

不良品对于每个车间来说都是一个大难题,也是一个十分苦恼的问题,因为不良品不但会影响生产进度,有些不良品还会令返修人员十分棘手,也会给公司造成一些不必要的经济损失,只有不断的控制不良品的数量,才能提高生产进度,才会使每天的任务在正常的情况下完成。

那么每个月出40个柜应该是没有多大的问题,针对此情况我想提出的几点问题是:

1.哪个部门所出现的不良品退给哪个部门去处理;

2.一天所出现的问题车间班干部不但要对此人进行教导批评,也应该在早会上多对这一天所出现的问题加以宣导,以免员工再犯同类的错误;

3.为了调整不良品的数量,必需给各个部门施加一定的压力,就是每月或每周给不良品制定一个标准,各个车间都不能超出每月或每周所定的标准,如果超出将对个人或班干部按超出百分比进行处罚。

目前公司正在向40个柜的目标奋进,对于以前最多只能出三十几个柜来说,任务的确有一定的难度,所以这其中也会出现一些问题。

例如在品质上,每个人都在向40个柜靠拢,在进度上可能要比以前做的快一些。

但是品质会不会比以前好呢?

有些员工只会盲目的去追求数量,所以我想应该制定一些奖罚事项来对员工进行一定的约束:

1.对不服从安排的人给予一定的处罚;

2.对私自不加班的人给予一定的处罚;

3.对于摔烂、摔坏产品的人按情节严重进行处罚;

4.有些产品的进度跟采购购买的五金与外包有一定的联系,所以采购必须按生产进度表上的时间及时购回车间所需的五金包材、外包部件,如果延误进度必须以情节严重给予相应的处罚。

5.对于不良品的数量在每月或每周制定标准内,将对个人或班干部进行奖励。

6.达到40个柜时对员工进行分等级性的奖励,因为有的人做得快、好,而有些人则在混水摸鱼,如果奖励是同等的,那么就没有一个攀比的心理(反正做的多与少都是同等的待遇,我又不会比别人差)。

部件传票管理规定

部件传票管理规定

部件传票在生产过程中是对各种部件一种最有效、直接的识别方式,各种产品部件如果没有传票就会对生产带来一定的困扰和损失,针对部件传票之重要性,现对部件传票在各车间使用时作出以下规定:

1、在生产过程中,如车间在使用部件传票时有丢失、故意损坏、撕毁等现象,找到当事人将予以10元/次处罚,如找不到当事人,一律由车间主管承担;

2、部件传票在车间流动时,生产前无传票车间可拒绝生产,如果开始生产则证明该部件有传票,在生产过程中或生产完部件发现没有传票现象由当事人负责,车间主管负连带责任,予以10元/次处罚;

3、产品部件在生产完后,每一道工序操作员都要认真填写所附带的部件传票,这样有利于生管部门对生产流程的检验及检查车间是否有遗漏的工序,每天生管将对其检查正在生产和生产完的部件,然后对车间传票作出评比,认真核对传票上每一道工序,如发现传票有漏写、未填写规范、车间主管没有及时签字的将直接对车间主管进行处罚(按每张传票上所规定的项目多少,以10元/次累计处罚);

4、在生产完每一批产品后,贴部件传票的胶合板由统计负责及时收集起来并退还给备料、裁板车间备用,如发现没有退还的(在生管写每批产品之<<产后总结>>时去检查统计是否有退还),予以10元/次处罚,由生管负责监督到位;

5、生产完后放在待放区的产品部件,品管、车间主管要核查传票,并及时签字,统计在送货时检查,部件没有传票或者传票上没有签名的,送完部件后传票上统计没有签名的,经过查证属实者,一律追究相关责任并予以10元/次进行处罚;

6、每一批产品生产时,由备料、裁板车间主管或指定人按生产配制表来填写传票,填写错误而造成损失视情节轻重作出相应的处罚(根据材料的损失而定),从备料、裁板车间流出的原始传票在其它车间不得随意更换,细作加工完经过细作小组立后的部件全部由统计填写传票进行统一更换,各相关部门在部件传票确认OK后统计方可送货至下一部门;

7、针对部件传票管理可以与生产绩效挂钩,部件传票可以作以下五个方面来进行考核:

a、部件传票填写是否规范;

b、部件传票有无损坏;

c、部件传票车间有无及时签名;

d、部件上附带的传票有无丢失;

e、车间生产中部件有无摆放整齐;

☆针对以上几点,特制定<<部件传票评比表>>(见附页)与每天的<<生产日计划>>一起下发,由生管负责检查,统计每天按时上交。

仓库五金包处理方案

仓库五金包处理方案

★预防措施:

A.仓库固定车间人员,记下助包员工之姓名及进料品检抽检结果,由仓库及IQC负责质量;

B.仓库与IQC随时全程监控助包员工之品质;

C.包装班长在领用五金时,当着仓库及IQC随意对五金包进行抽检,若是在仓库没有抽检出错误,则由包装班长当面签字后再领用;若是抽检出错误,所负责任由仓库IQC承担;

D.如车间领用后在包装过程中再发现错误,由包装品检提出报告,再由品检主管与仓库主管共同调查报告事件的正误及不良率之多少与责任方的归属后呈上级领导处理;

<<产品数量管理规定>>

由于车间部件数量长期以来未能得到安全有效的控制,车间自己本身造成部件库存积压,给生产带来了混乱和困扰,为了让车间部件数量能得到一定的控制和改善,生管部门特制定以下规定:

一、备料、裁板:

在生产过程中要严格控制好部件之数量,一定要按厂务所下发之<<生产指令单>>数量为标准来填写部件传票进行生产,备料、裁板员工在做完每一道工序后都需要清点部件数量是否与传票数量相符,是多或少,生产到最后,部件要按规定码放整齐,传票放对,然后一并放到部件待放区,由统计清点部件数量,并检查传票是否正确、码放是否规则,如果有误,就必须采取相应的处罚(按照木材、板材的成品尺寸规格和工时浪费核算生产成本来处罚车间,部件无传票现象1张/1元处罚,码放不规则1垫板/1元来计算,以月结的方式),由部门生管、统计认真监督!

二、细作、砂光:

在生产中,统计先清点好备料部件之数量,等待加工或砂光,首先细作、砂光在生产前,主要机器操作员要认真确认部件数量与部件传票是否相符,如有不相符之现象可拒绝加工,车间主管及时将此类问题知会部门生管调查清楚,追究相关责任人,部件如果车间生产,证明部件数量无误;

产品部件在细作、砂光生产每一道工序后,主要机器操作员需核实数量,填写传票,有不良品及时知会车间主管与生管进行开单补料,生产完后放在部件待放区由统计清点数量,并检查部件有无传票、混放乱放、码放不规则,检查无误后方可移交下一部门,如遇部件数量有多或少的情况,一并追究车间责任(木材、板材按生产成本核算和工时浪费来做相应处罚,部件无传票1张/1元,码放不规则1垫板/1元,以月结的方式),由部门生管、统计认真监督!

三、前段车间送入组立之部件数量,如果有多或少,一律追究生管、统计相关责任,同样根据部件成本核算来做相应的处罚!

四、以上希望车间与生管部门互相监督、互相配合,确实执行到位!

<<关于成品仓库管理规定>>

<<关于成品仓库管理规定>>

为确保成品仓库能够得到