GMP整改报告11.16上报.doc

《GMP整改报告11.16上报.doc》由会员分享,可在线阅读,更多相关《GMP整改报告11.16上报.doc(8页珍藏版)》请在冰点文库上搜索。

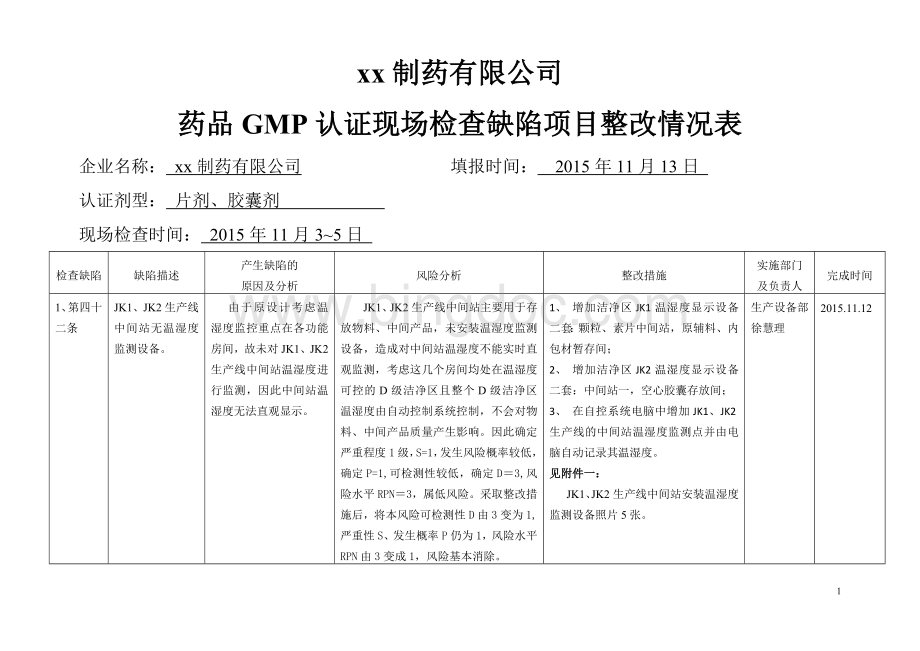

xx制药有限公司

药品GMP认证现场检查缺陷项目整改情况表

企业名称:

xx制药有限公司填报时间:

2015年11月13日

认证剂型:

片剂、胶囊剂

现场检查时间:

2015年11月3~5日

检查缺陷

缺陷描述

产生缺陷的

原因及分析

风险分析

整改措施

实施部门

及负责人

完成时间

1、第四十二条

JK1、JK2生产线中间站无温湿度监测设备。

由于原设计考虑温湿度监控重点在各功能房间,故未对JK1、JK2生产线中间站温湿度进行监测,因此中间站温湿度无法直观显示。

JK1、JK2生产线中间站主要用于存放物料、中间产品,未安装温湿度监测设备,造成对中间站温湿度不能实时直观监测,考虑这几个房间均处在温湿度可控的D级洁净区且整个D级洁净区温湿度由自动控制系统控制,不会对物料、中间产品质量产生影响。

因此确定严重程度1级,S=1,发生风险概率较低,确定P=1,可检测性较低,确定D=3,风险水平RPN=3,属低风险。

采取整改措施后,将本风险可检测性D由3变为1,严重性S、发生概率P仍为1,风险水平RPN由3变成1,风险基本消除。

1、增加洁净区JK1温湿度显示设备二套:

颗粒、素片中间站,原辅料、内包材暂存间;

2、增加洁净区JK2温湿度显示设备二套:

中间站一,空心胶囊存放间;

3、在自控系统电脑中增加JK1、JK2生产线的中间站温湿度监测点并由电脑自动记录其温湿度。

见附件一:

JK1、JK2生产线中间站安装温湿度监测设备照片5张。

生产设备部徐慧理

2015.11.12

2、第四十七条

中心库房一存放有半成品、成品、原辅料,不能避免交叉污染。

由于此库房建于2000年,当时设计时对物料存放区域的划分考虑欠妥。

中心库房一同时存放有半成品、成品、原辅料,不能有效避免原辅料外包装上的粉尘对半成品造成交叉污染,但是我公司的半成品都是属于铝塑泡罩药板,密封性好,且盛装药板的周转箱顶部均用规定牛皮纸遮盖,对药品的内在质量不会产生影响,因此确定严重程度1级,S=1,发生概率高,确定P=3,可检测性较高,确定D=2,风险水平RPN=6,属低风险。

采取整改措施后,将本风险发生概率由3变为1,可检测性D仍为2,严重性S仍为1,风险水平RPN由6变成2,风险基本消除。

1、将外包装休息室变为药板暂存间,车间内包装工序生产的药板整批转入外包装药板暂存间存放。

2、修订《板装内包装SOP》、《外包装SOP》、《茴三硫片板装内包装记录》。

3、将《半成品寄库台帐》和《半成品领取台帐》修改为《药板交接记录》。

4、对相关人员进行药板流转及药板交接的培训。

见附件二:

(1)外包装药板暂存间照片2张。

(2)整改前和整改后的《板装内包装SOP》、《外包装SOP》、《茴三硫片板装内包装记录》。

(3)整改前《半成品寄库台帐》、《半成品领取台帐》,整改后《药板交接记录》。

(4)培训登记表。

生产设备部

徐慧理

2015.11.12

3、第五十一条

JK2生产线与包衣间相通的包衣后室地漏未安装防止倒灌的装置。

该地漏为包衣机清洗时排水用,且在排水管处安装有不锈钢阀门控制,但仍不能完全防止倒灌。

该地漏仅在包衣机进行清洁时使用,且清洁后用75%乙醇进行消毒,再次生产前仍然要对设备进行消毒,不会对产品质量产生直接影响,因此确定严重程度2级,S=2,发生风险概率中等,确定P=2,可检测性较低,确定D=2,风险水平RPN=8,属中等风险。

采取整改措施后,将本风险可检测性D由2变为1,发生概率P由2变为1,严重性S仍为2,风险水平RPN由8变成2,风险基本消除。

1、增加JK2生产线包衣后室地漏水封;

2、修订《洁净区地漏清洁SOP》;

3、对相关人员进行《洁净区地漏清洁SOP》的培训。

见附件三:

(1)安装水封后照片2张;

(2)整改前和整改后《洁净区地漏清洁SOP》;

(3)培训登记表。

生产设备部

徐慧理

2015.11.12

4、第五十三条

JK1生产线压片间袋滤式吸尘器(型号:

DL320A)捕尘效果欠佳。

经检查该设备使用的捕尘袋捕尘效果欠佳,是由于捕尘袋使用时间较长,接缝针眼孔较大,安装时操作人员未发现,从而造成使用过程中少量药粉溢出。

袋滤式吸尘器捕尘袋若不能有效的防止粉尘扩散,有可能因粉尘扩散而对其他地方造成污染,但相关文件规定该工序每次生产结束后必须马上做好清洁和清场。

因此,确定严重程度2级,S=2,房间在保持相对负压的前提下及时清洁和清场,发生交叉污染的风险概率较低,确定P=2,粉尘污染可检测性较高,确定D=1,风险水平RPN=4,属低风险。

采取整改措施后,将本风险的发生概率P由2变为1,严重性S仍为2,可检测性D仍为1,风险水平RPN由4变成2,风险程度降低至可接受的水平。

1、立即更换新的捕尘袋。

2、在《DL320袋滤式吸尘器清洁SOP》中增加安装前对捕尘袋的检查内容。

3、在《茴三硫片压片记录》中增加吸尘器安装步骤及对捕尘袋的检查内容。

4、对压片机操作人员进行《DL320袋滤式吸尘器清洁SOP》、《茴三硫片压片记录》的培训。

见附件四:

(1)新捕尘袋照片1张。

(2)整改前和整改后的《DL320袋滤式吸尘器清洁SOP》、《茴三硫片压片记录》。

(3)培训登记表。

生产设备部

徐慧理

2015.11.13

5、第八十条

JK1、JK2生产线的压缩空气终端过滤器无维护记录。

JK1、JK2生产线的压缩空气终端过滤器有更换记录,但终端过滤器上无更换状态标识,不利于对其进行有效监管。

压缩空气终端过滤器是相关设备使用压缩空气的最后一道过滤环节,压缩空气质量会对产品质量产生影响,但在终端过滤器之前还有四级过滤,分别是C级、T级、A级和H级,并还设立除水装置(冻干机),且质量部每月对压缩空气质量进行了监测。

因此,确定严重程度为2级,S=2;发生的风险的概率较低,确定P=1;可检测性较高,确定D=2;风险水平RPN=4;属于低风险。

采取整改措施后,严重程度S仍为2,可检测性D由2变为1,风险水平RPN由4变成2,风险基本消除。

1、增加终端过滤器现场标识。

2、修订《压缩空气系统维护、保养SOP》。

见附件五:

(1)压缩空气终端过滤器状态标识照片1张。

(2)整改前和整改后的《压缩空气系统维护、保养SOP》。

(3)培训登记表。

生产设备部

徐慧理

2015.11.11

6、第八十六条

JK1生产线高效包衣机初效、中效过滤器无清洁过程记录。

《高效包衣机清洁操作SOP》明确规定了包衣机的初、中效过滤器清洁时限,清洁方法,并应做好相应的记录。

操作人员在对初、中效过滤器进行清洁后,填写《过滤器更换清洁记录》时没有详细的记录清洁过程。

初、中效过滤器如不按规定清洗,进风洁净度可能达不到要求,可能对产品造成污染。

因此,确定严重程度3级,S=3。

涉及个别责任人员,发生的概率较低,确定P=2,可检测性高,确定D=1,风险水平RPN=6,属中等风险。

采取整改措施后,将本风险严重程度由3降低至2,发生概率P由2变为1,可检测性D仍为1,风险水平RPN由6变成2,风险程度降低至可接受的水平。

1、重新编制高效包衣机初、中效《过滤器清洁记录》、《过滤器更换记录》。

2、对高效包衣机操作人员针对《高效包衣机清洁SOP》、《过滤器清洁记录》、《过滤器更换记录》进行培训。

见附件六:

(1)新增《过滤器清洁记录》、《过滤器更换记录》。

(2)培训登记表。

生产设备部

徐慧理

2015.11.11

7、第一百零三条

JK1生产线原辅料暂存间未严格执行退料管理规程(文件编码:

SMP6007-00)规定生产中断5天以上物料退回库房,现场检查发现二氧化钛(物料编码:

F-8-2015-1-1)于2015年1月20日领入一直暂存在该原辅料暂存间。

《退料管理程序》规定生产中断5天以上物料应退回库房,中间站管理人员未按要求及时退库。

经调查,是因为相关人员在文件理解上存在歧义,理解成不连续生产的品种生产中断5天退料,其余连续生产品种不需要退料。

二氧化钛未按规定退料,考虑该物料贮存条件为常温贮存,洁净车间完全能满足该物料贮存条件,不会对产品质量产生影响。

因此确定严重程度1级,S=1。

涉及中间站管理员,发生的概率高,确定P=3,可检测性较高,确定D=2,风险水平RPN=6,属低风险。

采取整改措施后,将本风险发生概率P由3变为1,严重程度、可检测性D仍为1,风险水平RPN由6变成1,风险基本消除。

1、对中间站管理员、车间现场管理人员、QA进行《退料管理程序》培训,要求相关人员必须严格按照管理程序进行操作。

见附件七:

(1)培训登记表。

生产设备部

徐慧理

2015.11.11

8、第一百三十八条

JK1生产线ZPY134旋转式压片机的设备验证中未包括转速及转速范围监测数据;清洁验证中未包括上下冲模微生物监测数据。

在《ZPY134旋转式压片机再验证方案》中对压片机转速及转速范围验证数据设计不全,转速未设计上下限控制参数,造成了设备的转速调节无标准范围可参考。

因在清洁验证中考虑到ZPY134旋转式压片机上、下冲模和中模是拆卸后单独进行清洁的,故清洁验证中压片机各取样点未涉及上、下冲模和中模的微生物限度检测。

旋转式压片机转速和转速范围验证数据不全,造成了设备的转速调节无标准可依。

由此可能导致设备低速或高速运行,一方面可能会影响素片硬度和片重,另一方面高速运行时可能导致设备损坏。

但在压片过程中对片重和硬度的检测均有详细要求和记录。

因此,确定严重程度为3级,S=3;验证数据不完善,发生的风险的概率较低,确定P=2;可检测性较高,确定D=1;风险水平RPN=6;属于低风险。

采取整改措施后,严重程度S由3变为2,发生概率P由2变为1,可检测性D仍为1,风险水平RPN由,6变成2,风险程度降低至可接受的水平。

压片机上、下冲模和中模在生产过程中是与药品直接接触部位,应对上、下冲模和中模做微生物限度检测来确定清洁效果,避免设备清洁不到位造成产品污染。

因此,确定严重程度2级,S=2;因属于验证方案设计不全面,所以发生的概率较高,确定P=2;可检测性中等,确定D=2;风险水平RPN=8,属中等风险。

采取整改措施后,严重程度S由2变为1,发生概率P由2变为1,可检测性仍为2,风险水平RPN由8变成2,风险程度降低至可接受的水平。

1.针对ZPY134旋转式压片机做压片机转速和转速范围的补充验证方案;

2.重新对ZPY134旋转式压片机做相应的清洁验证。

3.对相关人员进行验证方案的培训。

4.待下次生产时开展相应验证工作,确保在2015年12月31日前完成相应验证工作。

见附件八:

(1)《ZPY134旋转式压片机补充验证方案》、《压片机清洁验证方案》。

(2)培训登记表。

生产设备部

徐慧理

2015.12.31

9、第一百七十五条

茴三硫片批生产记录中沸腾制粒工序未按工艺规程(STP6001-00)记录干燥温度的测定时间。

《茴三硫片工艺规程》中明确规定20分钟记录一次物料温度,但在《茴三硫片批生产记录》中只有记录物料温度和干燥时间的填写栏,无记录物料温度测定时间的填写项。

茴三硫片制粒生产过程是生产的关键控制环节,无法准确的确认物料温度、控制时间,可能影响产品质量。

因此,确定严重程度2级,S=2;因属于生产记录设计不准确,所以发生的概率较高,确定P=3;可检测性高,确定D=1;风险水平RPN=6,属低风险。

采取整改措施后,严重程度S仍为2,发生概率P由3变为1,可检测性仍为1,风险水平RPN由6变成2,风险程度降低至可接受的水平。

1、在《茴三硫片沸腾干燥制粒记录》中增加记录物料温度参数准确时间的填写栏。

2、对该工序的操作工针对修订后的《茴三硫片沸腾干燥制粒记录》进行培训。

见附件九:

(1)整改前和整改后的《茴三硫片沸腾干燥制粒记录》。

(2)培训登记表。

生产设备部

徐慧理

2015.11.13

10、第一百九十二条

JK2生产线容器存放间存放的电加热搅拌保温桶(设备编码:

G023)无清洁状态标识。

电加热搅拌保温桶已按要求进行清洁,有相应的清洁记录,但操作人员忘记挂上该设备的已清洁状态标识。

设备如未标明清洁状态,就无法直观确认其清洁有效期,易对该设备造成污染,还有可能造成产品污染。

因此,确定严重程度S为2级,S=2;涉及个别责任人员,发生的概率较低,确定P=1;可检测性较高,确定D=2,风险水平RPN=4;属低风险。

采取预防整改措施后,严重程度S仍为2,发生概率P仍为1,可检测性由2变为1,风险水平RPN由4变成2,风险基本消除。

1、对相关人员针对《卫生状态标记管理程序》文件内容进行培训。

2、加强生产现场管理人员和QA对清洁状态标识的监督管理。

见附件十:

(1)培训登记表。

(2)照片1张。

生产设备部

徐慧理

2015.11.13

11、第二百二十三条

原料茴三硫(批号:

20150503)检验原始记录中红外鉴别未记录检验用仪器的设备编码及型号;苍术(批号:

D1502062)检验原始记录中显微鉴别未记录粉末装片的操作过程、使用试剂名称,并未附图谱。

由于之前红外鉴别是委托检验;后公司已购买了红外分光光度计,并对红外分光光度计进行编码和验证,但是依然沿用了委托检验时红外鉴别检验原始记录的描述,故遗漏了设备编码及型号。

对于显微鉴别的制片过程遗漏,是由于在根据药典制作检验原始记录时疏忽了药典附录中对制片过程以及使用试液的描述;检验人员对显微鉴别进行了文字描述,但未附图谱。

红外分光光度计是控制样品质量的重要设备,未在检验原始记录中体现设备编码及型号,不利于追溯;因此,确定严重程度1级,S=1;发生的概率高,确定P=3;可检测性较高,确定D=1,风险水平RPN=3,属低风险。

采取整改措施后,将本风险发生概率P由3变为1,风险水平RPN由3变成1,风险基本消除。

显微鉴别记录中未对制片过程进行描述,未附图谱,可能会影响记录的真实性。

因此,确定严重程度3级,S=3;涉及个别责任人员,发生的概率较低,确定P=1;涉及操作人员和监督管理人员,可检测性较低,确定D=3,风险水平RPN=9,属中等风险。

采取整改措施后,将本风险严重程度由3降低至1,可检测性D由3变为1,风险水平RPN由9变成1,风险基本消除。

1、在《茴三硫检验原始记录》中增加对红外鉴别仪器的设备编码及型号。

2、在《苍术检验原始记录》显微鉴别项下增加制片过程的描述,并增加使用试剂试液的名称、批号的描述。

3、对苍术(批号:

D1502062)重新进行显微鉴别的检验,并附图谱。

4、对质量部所有检验人员进行针对性培训,要求必须严格按照相关规程进行检验。

同时要求复核人员和审核人员认真履行各自的职责。

见附件十一:

(1)整改前及整改后的《茴三硫检验原始记录》、《苍术检验原始记录》。

(2)苍术显微鉴别图谱。

(3)培训登记表。

质量部

张晓红

2015.11.10

12、第二百五十条

2015年10月14日茴三硫胶囊(批号:

150903)板状内包装工序生产过程中停机更换泡罩包装机(设备编码:

G028)轴承,未进行偏差记录及其偏差分析评估。

经调查核实,150903批次茴三硫胶囊生产过程中发现铝箔放料刹车轴承有异响,停机后,操作人员将该批的包装材料和药品进行密闭封存,并通知设备维修人员更换轴承。

更换后相关人员对房间和设备进行了清场,但未对本次维修过程进行偏差记录及其偏差分析评估,缺乏偏差意识。

生产过程中设备出现故障,应对整个过程进行偏差记录及其偏差分析评估,如未进行偏差分析可能会对本批产品造成质量风险。

本次更换轴承前操作人员已将该批的包装材料和药品进行密闭封存。

所更换轴承为铝箔放料刹车轴承,对产品质量无影响,且更换轴承后对房间及设备进行了清场,故判定此次更换轴承对产品质量无影响。

因此,确定严重程度2级,S=2。

涉及个别操作人员,确定P=2,可检测性中等,确定D=2,风险水平RPN=8,属中等风险。

采取整改措施后,严重程度S由2变为1,风险的发生概率P由2变为1,可检测性仍为2,风险水平RPN由8变成2,风险降低至可接受的水平。

1.重新对该情况进行偏差分析及评估。

2.对相关人员进行《偏差处理管理程序》的针对性培训。

见附件十二:

(1)偏差处理单;

(2)培训登记表。

生产设备部

徐慧理

2015.11.13

13、附录五第二十一条

陈皮粉(批号D1409140)存放在常温库中心库房一中,未按阴凉条件贮存。

库房管理员将退库物料未按规定的贮存条件存放,未严格执行《物料贮存管理程序》,对物料的贮存条件意识不强。

贮存条件将直接影响物料的质量,因此确定严重程度3级,S=3。

涉及个别责任人员,发生的概率低,确定P=1,可检测性低,确定D=3,风险水平RPN=9,属中等风险。

采取整改措施后,严重程度S由3变为1,风险的发生概率P仍为1,可检测性由3变为1,风险水平RPN由9变成1,风险完全消除。

1、在《物料货位卡(分类帐)》上增加贮存条件,便于操作人员和监督人员查看;

2、将陈皮粉(批号D1409140)予以销毁。

3、加强对在库物料的检查和库房管理员的培训。

见附件十三:

(1)整改前和整改后的《物料货位卡(分类帐)》。

(2)不合格品处理单。

(3)培训登记表。

供应部

徐书琼

2015.11.13

8