轴承座加工实用工艺.docx

《轴承座加工实用工艺.docx》由会员分享,可在线阅读,更多相关《轴承座加工实用工艺.docx(11页珍藏版)》请在冰点文库上搜索。

轴承座加工实用工艺

1、轴承座的工艺分析及生产类型的确定

1.1、轴承座的用途

1零件的作用

上紧定螺丝,以达到内圈周向、轴向固定的目的但因为内圈内孔是间隙配合,一般只用于轻载、无冲击的场合。

2零件的工艺分析

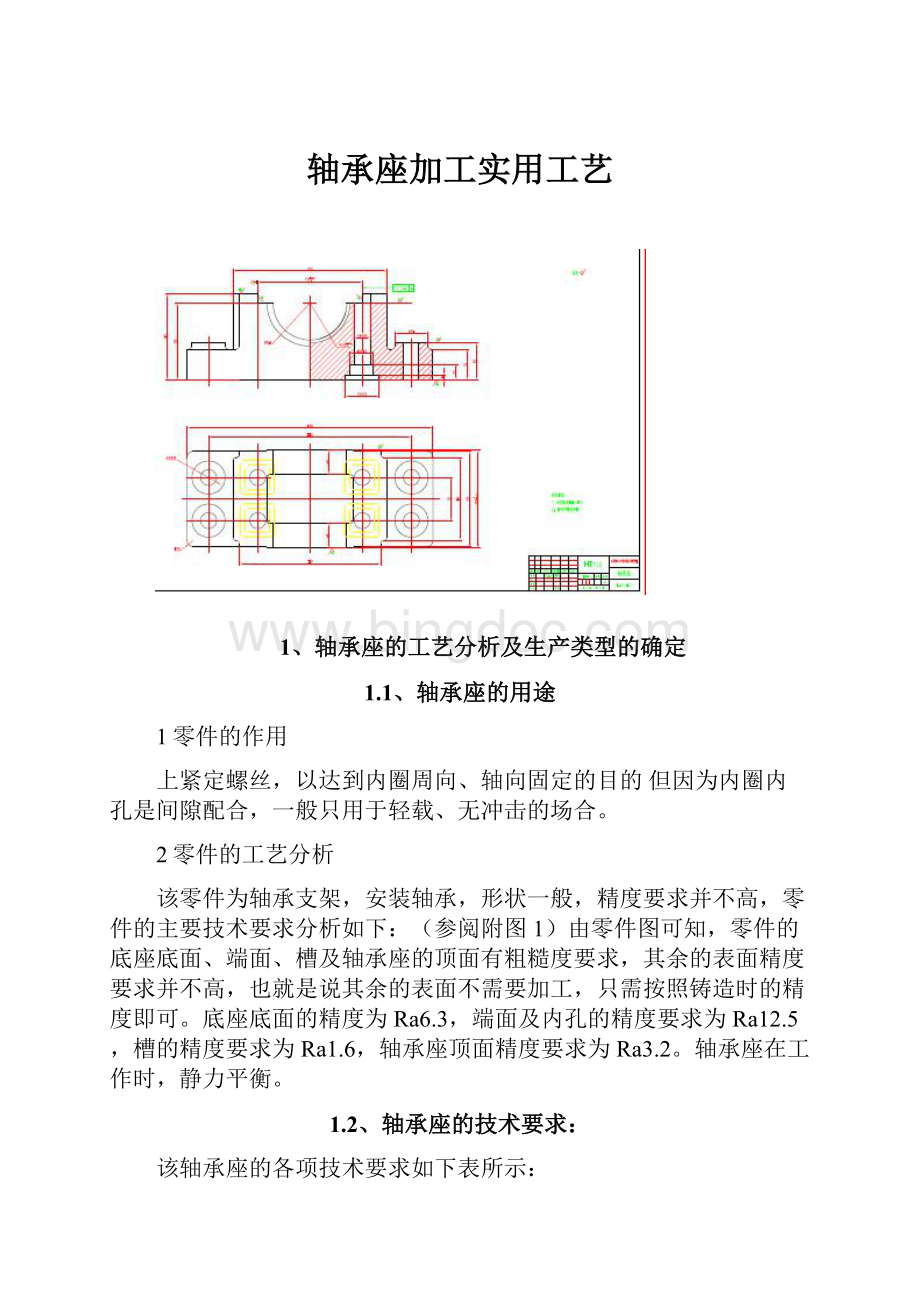

该零件为轴承支架,安装轴承,形状一般,精度要求并不高,零件的主要技术要求分析如下:

(参阅附图1)由零件图可知,零件的底座底面、端面、槽及轴承座的顶面有粗糙度要求,其余的表面精度要求并不高,也就是说其余的表面不需要加工,只需按照铸造时的精度即可。

底座底面的精度为Ra6.3,端面及内孔的精度要求为Ra12.5,槽的精度要求为Ra1.6,轴承座顶面精度要求为Ra3.2。

轴承座在工作时,静力平衡。

1.2、轴承座的技术要求:

该轴承座的各项技术要求如下表所示:

加工表面

尺寸偏差(mm)

公差及精度等级

表面粗糙度(um)

形位公差(mm)

低端面

400X160

IT10

6.3

轴承座前后端面

130

IT10

12.5

Φ54上端面

Φ54

IT10

12.5

Φ120上端面

φ250+0.03

IT10

1.6

Φ120上侧端面

1700+0.16

IT10

1.6

//

0.06

A

轴承座上端面

50X160

IT10

3.2

300x80的槽

Φ140

IT10

12.5

Φ120的半孔

Φ1200+0.14

IT10

12.5

Φ25的孔

Φ25

IT10

12.5

Φ26的孔

Φ26

IT10

12.5

Φ26孔上表面凸台

Φ54

IT10

12.5

40*40孔,

40*40

IT10

12.5

55*55孔

55*55

IT10

12.5

1.3、审查轴承座的工艺性

该轴承座结构简单,形状普通,属一般的底座类零件。

主要加工表面有Φ120上侧端面,要求其两个端面平行度满足0.06mm,其次就是;φ25和φ26孔通过专用的夹具和钻套能够保证其加工工艺要求。

该零件除主要加工表面外,其余的表面加工精度均较低,不需要高精度机床加工,通过铣削、钻床的粗加工就可以达到加工要求。

由此可见,该零件的加工工艺性较好。

1.4、确定轴承座的生产类型

初步确定工艺安排为:

加工过程划分阶段;工序适当集中;加工设备以通用设备为主,采用专用工装。

2、确定毛胚、绘制毛胚简图

2、确定毛胚、绘制毛胚简图

2.1选择毛胚

零件材料为HT200,考虑零件在机床运行过程中所受冲击不大,零件结构又比较简单,生产类型为中批生产,故选择木摸机械砂型铸件毛坯。

选用铸件尺寸公差等级为CT10。

这对提高生产率,保证产品质量有帮助。

此外为消除残余应力还应安排人工时效。

2.2确定毛胚的尺寸公差和机械加工余量

2.2.1公差等级

由轴承座的功用和技术要求,确定该零件的公差等级为CT=10。

2.2.2轴承座铸造毛坯尺寸工差及加工余量

项目

机械加工余量/mm

尺寸工差/mm

毛坯尺寸/mm

备注

低端面

5.2

2.8

65.2±1.4

Φ54上端面

5.2

2.8

65.2±1.4

轴承座上端面

5.2

3.6

145.2±1.8

Φ120上端面

5

3.6

130±1.8

Φ120上侧端面

5

4

160±2

Φ120的半孔

4.4

3.6

115.6±1.8

轴承座前后端面

5.2

4

170.4±2

2.2.3绘制轴承座毛坯简图

3、拟定轴承座工艺路线

4、3.1、定位基准的选择

3.1.1.精基准的选择

按照粗基准的选择原则为保证不加工表面和加工表面的位置要求,应选择不加工表面为粗基准。

根据零件图所示,故应选轴承底座上表面为粗基准,以此加工轴承底座底面以及其它表面。

3.1.2.粗基准的选择

考虑要保证零件的加工精度和装夹准确方便,依据“基准重合”原则和“基准统一”原则,以粗加工后的底面为主要的定位精基准,即以轴承座的下底面为精基准。

3.2、表面加工方法的确定

根据轴承座零件图上的各加工表面的尺寸精度和表面粗糙度,确定加工件各表面的加工方法,如下表所示:

加工表面

尺寸精度等级

表面粗糙度Ra/um

加工方案

400X160底面

IT10

6.3

粗铣-半精铣

Φ120上端面

IT10

1.6

粗铣-半精铣

Φ54上端面

IT10

12.5

粗铣

轴承座前后端面

IT10

12.5

粗铣

160x25的槽

IT10

12.5

粗铣-精镗

Φ120的半孔

IT10

12.5

粗镗-半精镗

Φ26孔

IT10

12.5

钻

Φ25的孔

IT10

12.5

钻

40*40孔

IT10

12.5

粗铣

55*55孔

IT10

12.5

粗铣

Φ130的半孔

IT10

12.5

粗铣

3.3、加工阶段的划分

该轴承座加工质量要求一般,可将加工阶段划分为粗加工、半精加工两个阶段。

在粗加工阶段,首先将精基准(轴承座右端面和φ26孔)准备好,使后续工序都可采用精基准定位加工,保证其他表面的精度要求;然后粗铣轴承座左端面、方形端面。

在半精加工阶段,完成轴承座左端面的精铣加工和φ120孔的镗-半精镗加工及φ25孔等其他孔的加工。

3.4、工序的集中与分散

选用工序集中原则安排轴承座的加工工序。

该轴承座的生产类型为大批生产,可以采用万能型机床配以专用工、夹具,以提高生产率;而且运用工序集中原则使工件的装夹次数少,不但可缩短辅助时间,而且由于在一次装夹中加工了许多表面,有利于保证各加工表面的相对位置精度要求。

3.5、工序顺序的安排

3.5.1机械加工工序

(1)遵循“先基准后其他”原则,首先加工精基准——轴承座右端面和φ26孔。

(2)遵循“先粗后精”原则,先安排粗加工工序,后安排精加工工序。

(3)遵循“先面后孔”原则,先加工轴承座右端面,再加工φ25孔。

3.5.2.热处理工序

铸造成型后,对铸件进行退火处理,可消除铸造后产生的铸造应力,提高材料的综合力学性能。

该轴承座在工作过程中不承受冲击载荷,也没有各种应力,故采用退火处理即可满足零件的加工要求。

3.5.3.辅助工序

在半精加工后,安排去毛刺、清洗和终检工序。

综上所述,该轴承座工序的安排顺序为:

在、热处理——基准加工——粗加工——精加工。

3.6、确定工艺路线

在综合考虑上述工序顺序安排原则的基础上,下表列出了轴承座的工艺路线

工序号

工序名称

工序内容

设备

工艺装备

1

退火

2

粗铣

粗铣400X160底面

X61卧式万能铣床

端铣刀、游标卡尺

3

半精铣

半精底面

X61卧式万能铣床

端铣刀、游标卡尺

4

粗铣

粗铣Φ54上端面

X61卧式万能铣床

端铣刀、游标卡尺

5

粗铣

Φ120上端面

X61卧式万能铣床

端铣刀、游标卡尺

6

半精铣

半精铣上端面

X61卧式万能铣床

端铣刀、游标卡尺

7

粗铣

粗铣轴承座前端、后端面

X61卧式万能铣床

端铣刀、游标卡尺

8

粗铣

粗铣上端面的160x25的槽

X61卧式万能铣床

端铣刀、游标卡尺

9

精铣

精铣上端面的160x25的槽

X61卧式万能铣床

端铣刀、游标卡尺

10

钻

钻Φ26孔

X61卧式万能铣床

麻花钻、铰、卡尺、塞规

11

粗镗

粗镗Φ120的半孔

X61卧式万能铣床

高速钢镗刀、游标卡尺

12

半精镗

半精镗Φ120的半孔

X61卧式万能铣床

高速钢镗刀、游标卡尺

13

粗镗

粗镗Φ130的半孔

X61卧式万能铣床

高速钢镗刀、游标卡尺

14

钻

钻Φ25的孔

X61卧式万能铣床

麻花钻、铰、卡尺、塞规

15

粗铣

粗铣Φ26孔上表面凸台

X61卧式万能铣床

端铣刀、游标卡尺

16

粗铣

铣40*40孔,铣55*55孔

X61卧式万能铣床

端铣刀、游标卡尺

17

去毛刺

去毛刺

钳工台

18

检验

检验

塞规、卡尺、百分表等

4、加工余量、工序尺寸和工差的确定

在这只确定钻φ120孔的加工余量、工序尺寸和公差。

由表2-28可查得钻孔余量Z镗=3.3mm。

查表1-20可依次确定各工序尺寸的加工精度等级为,镗:

IT10。

根据上述结果,再查标准公差数值表可确定各工步的公差值分别为,镗:

0.16mm。

综上所述,该工序各工步的工序尺寸及公差分别为,镗:

φ1200+0.14mm,它们的相互关系如下图所示。

5、切削用量、时间定额的计算

在这只计算粗镗-半精镗φ120孔此工序的切削用量和时间定额。

5.1、切削用量的计算

粗镗Ф120孔

该孔可选由高速钢镗刀镗出半孔

由文献

表5-29,镗孔的进给量f=0.3mm/r,由文献

表5-22求得镗孔时的切削速度v=30m/min

由此算出转速为:

n=

=

=81.38r/min

按镗床的实际转速取n=100r/min,则实际切削速度为:

v=

dn/1000=

=36.86m/min

半精镗Ф120孔

该孔可选由高速钢镗刀镗出半孔

由文献

表5-29,镗孔的进给量f=0.2mm/r,由文献

表5-22求得镗孔时的切削速度v=30m/min

由此算出转速为:

n=

=

=79.61r/min

按镗床的实际转速取n=80r/min,则实际切削速度为:

v=

dn/1000=

=30.144

5.2、时间定额的计算

5.2.1.基本时间tj的计算

粗镗孔工步

根据表5-41,镗孔的基本时间可由公式tj=L/fn=(160+4+2)/fn求得。

式中切削工时

l=160mm;l2=2mm;l1=ap/2*cotkr+(1~2)=4/2*cot54+1.1mm=4mm;f=0.3mm/r;n=100mm/r.。

将上述结果代入公式,则该工序的基本时间5.53s。

半精镗孔工步

根据表5-41,镗孔的基本时间可由公式tj=L/fn=(160+3+2)/fn求得。

式中切削工时

l=160mm;l2=2mm;l1=ap/2*cotkr+(1~2)=2.6/2*cot54+1.2mm=3mm;f=0.2mm/r;n=100mm/r.。

将上述结果代入公式,则该工序的基本时间10.3s。

5.2.2.辅助时间ta的计算

根据第五章第二节所述,辅助时间ta与基本时间tj之间的关系为ta=(0.15~0.2)tj,这里取ta=0.15tj,则各工序的辅助时间分别为:

粗镗孔工步的辅助时间为:

ta=0.15x5.53s=0.83s;

半精镗孔工步的辅助时间为:

ta=0.15x10.3s=1.55s;

5.2.3.其他时间的计算

除了作业时间(基本时间和辅助时间之和)以外,每道工序的单件时间还包括布置工作的时间、休息与生理需要的时间和准备与终结时间。

由于轴承座的生产类型为大批生产,分摊到每个工件上的准备与终结时间甚微,可忽略不计;布置工作的时间tb是作业时间的2%~7%,休息与生理需要时间tx是作业时间的2%~4%,这里均取3%,则各工序的其他时间可按关系式(3%+3%)(tj+ta)计算,它们分别为:

粗镗孔工步的其他时间为:

tb+tx=6%x(5.53s+0.83s)=0.38s;

半精镗孔工步的其他时间为:

tb+tx=6%x(10.3s+1.55s)=0.711s

6.夹具设计

夹具是一种能够使工件按一定的技术要求准确定位和牢固夹紧的工艺装备,检测和装配等整个工艺过程中。

在现代化的机械和仪器的制造业中,提高加工精度和生产率,降低制造成本,一直都是生产厂家所追求的目标。

正确地设计并合理的使用夹具,是保证加工质量和提高生产率,从而降低生产成本的重要技术环节之一。

6.3夹具设计

6.3.1定位分析

(1)定位基准的选择

在同一工件的各道工序中,应尽量采用同一定位基准进行加工。

故加工φ120孔时,采用轴承座底面和φ26孔内圆柱面作为定位基准。

(2)定位误差的分析

定位元件尺寸及公差的确定。

夹具的主要定位元件为一个面与两个销定位,因为该定位元件的定位基准为孔的轴线,所以基准重合△b=0,由于存在间隙,定位基准会发生相对位置的变化即存在基准位移误差。