丰田真因分析方法(中文)Word格式文档下载.doc

《丰田真因分析方法(中文)Word格式文档下载.doc》由会员分享,可在线阅读,更多相关《丰田真因分析方法(中文)Word格式文档下载.doc(28页珍藏版)》请在冰点文库上搜索。

这项工作的记录是什么?

【标准】

在日常业务中被遵守了吗?

●式样书

业务标准陈旧化了吗?

●图纸、部品表

不了解标准而直接进行工作了吗?

●联络笔记

●技术指示书

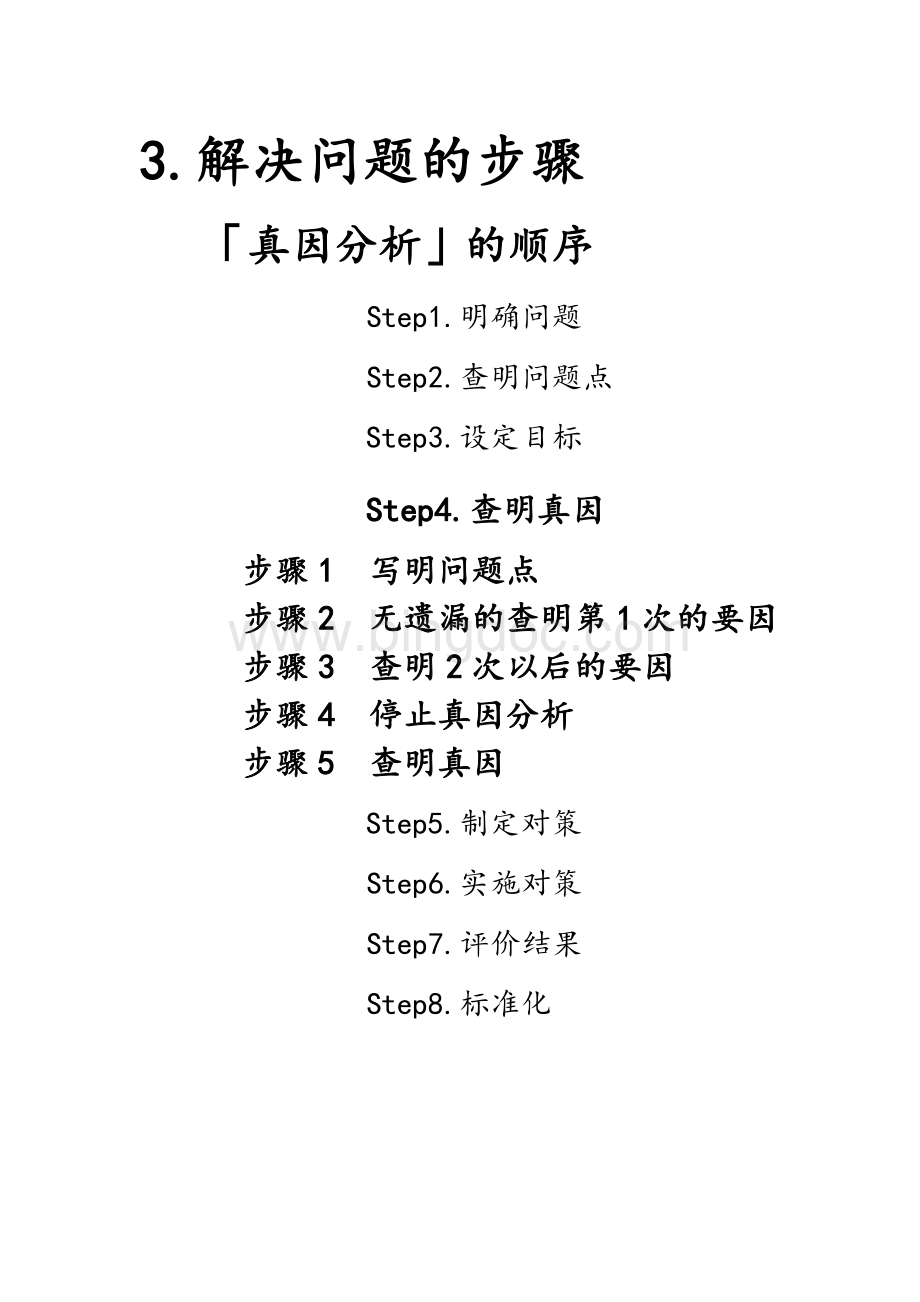

「真因分析」前,切实完成解决问题的Step1和Step2是很重要的。

因在「真因分析」中需要解决的问题潜藏在业务流程中,所以需要有充分的准备仔细找出问题点。

首先,在Step1中查明与品质问题相关的工作。

即使认为是制造问题,也需要考虑生产技术以及设计的工作是否有问题。

即使认为是设计岗位的问题,也需要考虑企划岗位与实验岗位的工作是否有问题。

在这里,有<

被牵连出问题的岗位>

以及,<

制造问题的岗位>

两种观点。

防止<

出问题的岗位>

再发生问题是理所当然的,但<

也有一定的责任,也需被列为防止再发生的对象。

Act1·

Act2的活动是在生产技术·

制造部门进行,在防止再发生事项中抽出该项应改善的工作。

Step2,从该项开始以<

我的工作>

为关注点进行。

在Step1中被抽掉的我的工作的流程中,在Step2中找出问题点。

采取什么方法防止了品质问题的发生?

以此为视点。

若有详细的业务顺序,参照业务步骤查找问题点。

若没有业务步骤,则写出为防止这次问题发生所需要的步骤,明确是哪项作业出问题了。

如左图所示,画出表示与我的工作相关的其他岗位关系的总括图,明确哪个部分是防止再发生的对象。

并且,写出该部分的详细流程,最重要点是为了不再发生这次的品质问题,在流程中注明应该做的事项。

不是写出过去事件,而是写出应该做的事情的顺序。

最后,将【哪项工作疏忽了,哪项工作做的不恰当】作为在「真因分析」中应该解决的问题点。

4.「真因分析」前进行的事项

Step3.设定目标>

■在问题点的改善时确认是否可防止再发生

■特定问题点:

通过解决特定的问题点,确认该品质问题没有再发生

■目标:

解决特定的问题

「切实落实」

防止再发生

因「没有做这个」,

所以引起品质问题!

应该存在的状态

失败的状态

客户的不满

故障现象

解决问题

我

后工程

前工程

相关岗位

相关公司

消除顾客

的不满

「真因分析」之前,进行问题解决Step3<

设定目标>

也很重要。

解决被指摘出的问题(没有做该事项),如果确实做了该事项则确认是否发生类似的品质问题。

若无法判断绝不会再次发生,则需要考虑到特定的问题点并不充分,再次广泛验证流程,从Step1、Step2中重新指摘问题点。

如果已经消除所指出的问题点可以判断不会再次发生,那么解决这些问题则作为目标。

接下来,按照从步骤1到步骤5的顺序进行「真因分析」。

5.真因分析

步骤1写出问题点1/3

写什么怎么写比较好?

写明「未进行该项作业」。

最有效的方法是?

转记

为什么?

第1次

要因分析

真因分析

第2次

第3次

第4次

真因

防止再发生的对策

根据该防止再发生对策

问题:

「未进行该项作业」

故障

(客户的损失)

问题部品

(故障的原因

发生故障的装置

(发生故障的结构)

产生问题部品

的作业

在该项工作中

疏忽的作业

(问题点)

解决品质问题

所谓防止再发生,即改善产生问题部品的相关作业。

在这里视点有两个:

1>

进行什么作业可以防止?

2>

为什么没有进行该项作业?

是无法进行吗?

如左图所示,特别指出产生问题部品的相关作业,在该项作业的流程中,仔细找出疏忽了哪里。

若今后做好所找出的问题点(在自工程完结中被称为要素作业)后确认不会发生同样的故障,那么该问题点即为问题所在。

关于问题的表示方法在下页中解说,如果问题点的书写方式错误,可能就找不到真正需要改善的真因,需谨慎进行。

经常出现的错误>

■把故障现象作为问题点时的书写方式。

○○漏掉了。

△△进水了。

软件出故障。

■不是原因而是将结果作为问题点时的书写方式。

没意识到写错。

输入错误。

没有在耐久中发现。

以不完备的对策完成。

在有水的位置配置部品。

做了错误的判断。

阀门由4个变为1个。

步骤1写出问题2/3

应该怎么表示?

问题的表示方式不同真因和对策也会随之变化!

如果使用<

是>

则为第三者的看法,难以涉及作为当事人的防止再发生对策

「工作方法」的标准化

问题点则写成「没有做○○」

将>

则为当事人的行为,与强化自己工作的弱点相关

◆若是「将△△…」的表达方式则为工作方法的标准化

◆若是「△△是…」的表达方式则为决定事项的标准化

助词的使用方法很重要!

未确认是否在

所使用的密封剂的

耐热限度以内

「决定事项」的标准化

前照灯

因高温,

密封层掉落

进水

清楚应做的事项,

虽然比较繁琐,

但是可以清楚变化点

▪明确表示密封剂的耐热

限度。

▪将实际机器的耐热限度内确认加入流程中

即使遵守决定事项

直到出问题时

也未注意到变化点

制定特定密封材料的

使用标准

密封构造的良品条件

不充分

【写出的问题点】

在「真因分析」中应该真因追究的问题点的表达方式不同,真因和对策(防止再次发生的对策)也会发生变化。

如左图所示如果是「不存在应该遵守的事项」的表达方式,防止再发生对策的表达方式则为「应该遵守的设计基准的作成」。

如果是「疏忽了应该实践的流程」的表达方式,则防止再发生对策为「能够进行实践流程的改善」。

你希望用哪一种表达方式?

设计者的工作是改变物品的形状、改变材质、改变用途等,可以说是产生变化点。

以笼统找出变化点这样的工作方式容易发生疏漏,所以对于设计者来说工作的原理原则﹡被要求为脚踏实地的进行工作。

﹡工作的原理原则<

设计业务>

••••为满足被寻求的机能要认识到所需的要因

•全面查出故障模式明确其影响,并进行准备

•不仅是掌握客户的极端工况,也许把握常见工况的特异点并进行准备

•留用时,明确使用界限和限制判断是否可以留用

•在未弄清楚故障机器时,通过评价模板进行全面评价

因在「决定事项﹡的防止再发生」中会增加难以看出变化点的相关工作内容,而且在产生新的变化点时也意识不到,原样不变的将产品提供给客户。

﹡若使用标准构造防止再次发生对策则OK

因此,不是表达为「没有什么」,而是「疏漏了什么」「没有进行什么」。

根据上述,可思考出改善工作方法的防止再发生对策。

5.真因分析

步骤1写出问题3/3让人满意的问题点的表达方式的例子是?

不是「什么什么是…」,

采取了什么

防止了失败?

而表达为「将什么什么…」

高度不满足规定

密封层脱落

腐蚀

连杆脱落

设计方面的考虑不足

未能深层验证

没有连杆设计的

良品条件

密封层的良品条件

相关规定情报不足

未调查应遵守

的相关规定

该部品从所分离的机械装置上

开始脱落

未确保所用密封层是否

在耐热限度内

未确认最严格的条件

未确认作用于连杆的力

以及其影响

故障模式﹡

﹡故障模式

因部品的物理·

化学变化,引起故障

故障模式发生的结果是,顾客遭受的损失·

故障现象,

起因于故障模式从而产生故障

Exp.○○的密封层脱落,△△的机能没有了。

在防止再发生对策中,不把「故障」作为问题点来写!

关于因问题的表达方式不同真因和对策(防止再发生对策)也会发生变化这件事在前一页中已经进行解说了。

左图所示的是实际上不让人满意的事例。

这些是和有效对策无关的问题表达方式,导致决定事项标准化的表达方式。

「没有见解」「没有时间」「已交给担当者」等也与有效对策无关,所以不能说是让人满意的表达方式。

防止再发生对策是改善自己的工作,即使制定出改善他人工作的防止再发生对策也毫无意义。

如果需要看相关岗位之间的作用调整等课题,那么需要返回防止再发生对策的起始点<

Step1.明确问题…查出与该问题相关的工作重新调整。

若是一时性的改善那么防止再发生对策就毫无意义,不是将「不知道」作为问题点「为了了解而召开学习会」作为对策,而应该把「未调查」作为问题点,「调查手段、方法的明确化」作为对策。

问题的表达方式,很大程度上左右能否防止再发生,请谨慎选择语言。

步骤2查明第1次的要因1/3

查出第1次的要因的视点是?

以「流程」「标准」「环境」为视点且不可遗漏!

■如果遗漏第1次要因,则所需对策则全部取消。

■不要因一时的想法就决定第1次要因这是很重要的。

不可控制的要因

「留有空余时间出发」是其对策

公共汽车发车时间比预定时间早(因为)

手中的时刻表不是最新的(因为)

未赶上发车时间(因为)

环境>

知道车辆的发车时间

在公共汽车发车前去车站

问题1>

为了测定,需要什么?

不明确应由哪个岗位测定(因为)

现在的流程里就没有测定这一项(因为)

不知道测定方法(因为)

标准·

决定事项是什么样的?

环境·

职责分担是什么样的?

流程是什么样的?

未测定

观点>

查明第1次要因的例子>

查明第2次要因>

为什么不是最新的?

为什么未赶上?

车辆按时发车

未乘坐

打算乘坐的

公共汽车

问题点2

流程>

为了乘坐公交车不迟到,需要做什么?

通过「真因分析」为什么会发生该问题究明根本原因。

在第1次的要因分析中「无遗漏查明」是要点。

写明「未进行什么什么」的问题点,以「为了进行该事准备什么好?

」的视点查明第1次要因。

<

3种最基本的观点是必要的,在每种观点中找出第1次要因。

「准备什么好?

」的要因被充分查明,如果可以判断问题的原因,将「什么」替换为现实状态的「不知道测定方法」,「时间表不是最新的」等,从而作为第1次要因。

步骤2查明第1次要因2/3

第1次要因的观点是?

以工作应有的观点且不可遗漏!

基本>

流程:

未在图纸上明确标记○○

未确认最严格的条件

标准:

没有反映出以前的失败案例

没有明确标准的适用范围

环境:

为明确和前后工程的职责分担

<

4M>

需要的情报·

需要的道具·

需要的方法·

需要的能力

情报:

大致了解从前工序来的情报

遗漏了交给后工序的情报

道具:

未确保测定该内容的技术精度

未确认有效道具的有无

方法:

未明确做法

未确认方法的技术性验证

能力:

未明确高能力的必要性

其他>

根据Why(目的),无遗漏的查出What(做什么)。

通过更进一步分析

可以无遗漏的想出How(具体的方案)。

体质的控制【卡路里吸收率低的体质】

去除脂肪以外的堆积物

去除脂肪

其他营养食品

饮料

改变量

改变质

菜单(低卡路里)

()

取消辅食

增加卡路里消耗量

出去体内的堆积物

「而且,以此为基础,更“无遗漏无堆积”」的分解抽换想法进行就可以

为了瘦?

通过运动消耗

摄入方(人)

摄取物的控制

被摄入方

吃饭时间

有氧运动

饭

肌肉UP

锻炼

日常生活

基础代谢UP

减少卡里摄取量

无遗漏无重复

无遗漏无堆积

饭量•减少次数

到下一页

自动再生ON

到前一页

返回最初

若弄错「真因分析」中的第1次要因分析,那么与遗漏根本原因(真因)的查找相关,所以需要仔细分析。

为了考虑问题点「未进行○○」的要因,需要汇总对于工作不可欠缺的事情。

1:

基本观点

了解工作的正确步骤,可进行工作·

·

流程

可有效利用应遵守的约定事项以及试验标准等·

标准

明确职责分担,岗位间无遗漏的工作·

环境

2:

4M的观点

明确工作所需的情报,在需要的时候能够入手·

情报

明确工作所需的道具(技术),随时可以使用·

道具

明确工作细节,可以准确无误进行·

方法

明确工作所需的能力,具备该能力·

能力

问题与第1次要因中,必须形成<

第1次要因>

为原因,<

问题>

为结果的关系。

如果问「引起问题的原因是什么?

」,回答「那是因为·

」以此来作为第1次要因。

第1次与第2次的关系是相同的。

如果去掉后面的要因那么一边检查前面的要因是否被解决一边加深「真因分析」。

步骤2查明第1次的要因3/3

所写的事例是?

令人不满意的事例

因是一次性的问题点而未深究

因不是故障机械装置的解析,应该从对于「确认○○」来说

必不可少的事项中找出要因

查出「确认○○」是

未形成的要因。

针对工作的改善可以进行第2次

要因分析。

因正式进入生产线所以判断为无问题

其他的要因作为原因来整理

已经采取对策

不知道其他部品的变化点

未确认○○的影响

令人满意的事例

第1次的要因分析后的展开会变得不符合常理

套管的初期紧密度大

开发了以前没有的商品

问题的收集出现问题。

阶段会议是品质问题的原因?

无法进行部门内部的阶段会议

热量的影响较大

未确认○○

没有新商品的标准日程

○○偏离

因为发生很多规格偏离

为了准确的设计

从必要的事项中找出要因

因为在耐久性试验中未发现

这个是问题的另一种说法,

不是要因

这是故障现象,

可以作为真因的对象

◆考虑第1次要因分析时,不能将「人称」弄错。

经过防止再发生对策的Step1(查明与品质问题相关的工作)以及,Step2(在工作流程中指出问题点),在Step3(确认如果改善该问题点是否可以防止再发生)之后,因不进行【真因分析】,所以必须改善担当该工作的组织的问题。

即,需要以「第一人称(我)」的观点考虑要因。

「第三人称」作为不定称,问题点的所在不明确。

◆包括左图的<

让人不满意的事例>

,应注意的要点如下记。

●以「第一人称(我)」的观点考虑要因

•不把不良现象作为问题点

•不用问题点的其他说法

•不把非必要行为的结果作为要因

•不做故障机械装置的解析

•不写因果关系

•不写自己无法控制的要因

•不把人的心理层面、能力作为要因

步骤3第2次以后的要因分析

如何深入要因分析?

第1次要因分析的原因(要因)是什么?

如果取消后面的要因,前面的要因被改善了吗?

是否写出因果关系?

例因为○○△△了

自己可以控制各个程度(2次·

3次等)的要因吗?

是否把人的心理层面·

能力作为要因?

未认识到实验岗位有测定职责

制定试验标准时的职责分担未调整

没有可以依赖测定的岗位

即使作成了试验标准

也未实施

过去谁都未测定过

未决定测定条件

遵守TS优先

如果满足标准就可以

没有确认测定必要性的步骤

不知道是否应该测定

第1次要因分析>

设计者为把握

热压力

第2次要因分析>

第3次要因分析>

如果查出第1次的要因,接下来是第2次要因分析。

在步骤2中,已经解说了要以「第一人称」来考虑要因。

在步骤3中,来考虑一下「职责」吧。

针对各种第1次要因分析,问「为什么?

」。

针对该「为什么?

」如果回答为「因为·

」则该要因为第二次要因分析中的要因。

必须要注意的是,应该解决的问题是<

。

需以<

为中心写出2次、3次的要因。

所有的工作,是与多个岗位合作才成立的。

职责分担。

在前工程、后工程中自己担当着什么样的职责?

自己必须将什么引入后工程,为此必要的情报需要哪里来提供?

若来自前工程的情报有错误和遗漏

就不能正确完成自己的职责。

那种情况下,即使有﹡必须解决前工程的问题,作为自己的工作通过要因分析「未去取得必要的情报」,「未确认情报的准确性」可以进行「第一人称」的要因分析。

﹡如果判断出没有前工程的问题,则加上与前工程相关的岗位,

开始下述等新的改善流程,防止再发生对策的Step1(查明与品质问题相关的工作)以及,Step2(特定工作流程中的问题点)等。

是,与相关联的其他岗位之间的职责分担,加上后工程给客户提供毫无问题的产品,是为起到这个作用而存在的。

我们需不背离该中心思想考虑要因。

对所查明的要因采取有效的对策了吗?

停止:

①针对问题点采取有效对策!

②这里已经采取对策!

③这里只有我没有对策!

通过对问题点的改善

确认是否能防止再发生

如果过分深究,则变成没有对策的要因

作为要因,如果其他岗位需要改善,则作为其他课题从Step1开始

指出为什么未展开问题点的真因

回顾工作的流程

指出问题点

针对真因

制定有效的对策方案

将对策方案标准化

对其他岗位横向展开

查找出与品质问题相关的工作

从Step2开始是我的工作

防止再次发生的示意图

刚才考虑防止再发生对策时,即使写出从右向左反方向的真因也毫无意义,但考虑第2次以后的要因时,需要开始思考防止再发生的对策。

真因分析不是真因自动浮现出来,而是必须一边思考有效的对策是否起作用一边找出要因。

真因分析过程中,如果发现可以实行有效对策的真因,那么真因分析就在那里停止。

若不是该种情况则需要更进一步深究要因。

虽然过程中有有效对策起作用的要因,但进行5次或者更多次的要因分析时,会发展为没有核心,毫无作用的要因,要注意。

左图①>

因对策是可能的,

所以将这个作为真因

为了优先效率化,

业务的细分化,固定化

觉得只保留图纸就可以

未保留之后部品的开发过程

未确认其特性

已经实施对策时,确认其有效性后停止真因分析。

<

左图②>

判断为仅在我(我的岗位)是无法改善的要因时,应该怎么改善呢?

在这里需要下述两个应对方式。

以该要因的存在为前提,作为我的工作进行准备。

2:

彻底运用社内标准,明确岗位间的职责分担,共通技术要素的技术性阐明等,与可以带领达成课题的岗位合作,展开新的改善活动。

左图③>

把什么作为真因?

针对我的工作的问题(未进行该项作业),

如果有效对策起作用,则将该问题点作为真因·

①

需要其他岗位的协助、支援的要因也,

作为真因开始进行改善·

②

真因:

未进行该项作业>

问题的根本原因

•如果这里被改善了那么可以解决问题。

•针对<

有相关对策。

「真因分析」的最终检查

检查1在问题栏中标明故障现象了吗?

检查2