提高30m后张法预应力箱梁外观质量汇总.docx

《提高30m后张法预应力箱梁外观质量汇总.docx》由会员分享,可在线阅读,更多相关《提高30m后张法预应力箱梁外观质量汇总.docx(32页珍藏版)》请在冰点文库上搜索。

提高30m后张法预应力箱梁外观质量汇总

一、工程概况

本工程公路桥梁起点桩号:

K24+890.081,终点桩号:

K31+373.681,全长6483.6m,上部结构采用装配式预应力砼组合箱梁结构,标准跨径30m,双幅每跨8片梁,箱梁孔跨右幅布置:

4×(5×30)+32×(6×30)+4×31;左幅布置:

4×(5×30)+32×(6×30)+4×29;共37联,最后一联采用29m、31m跨径。

第6联和第14联中跨采用标准梁长29.65m,起点边跨梁长29.745m,终点左幅边跨梁长29.56m,终点右幅边跨梁长29.93m,预制角度均为90度.第30~37联箱梁考虑预留设置声屏障条件,该部分箱梁增设了跨间横隔板。

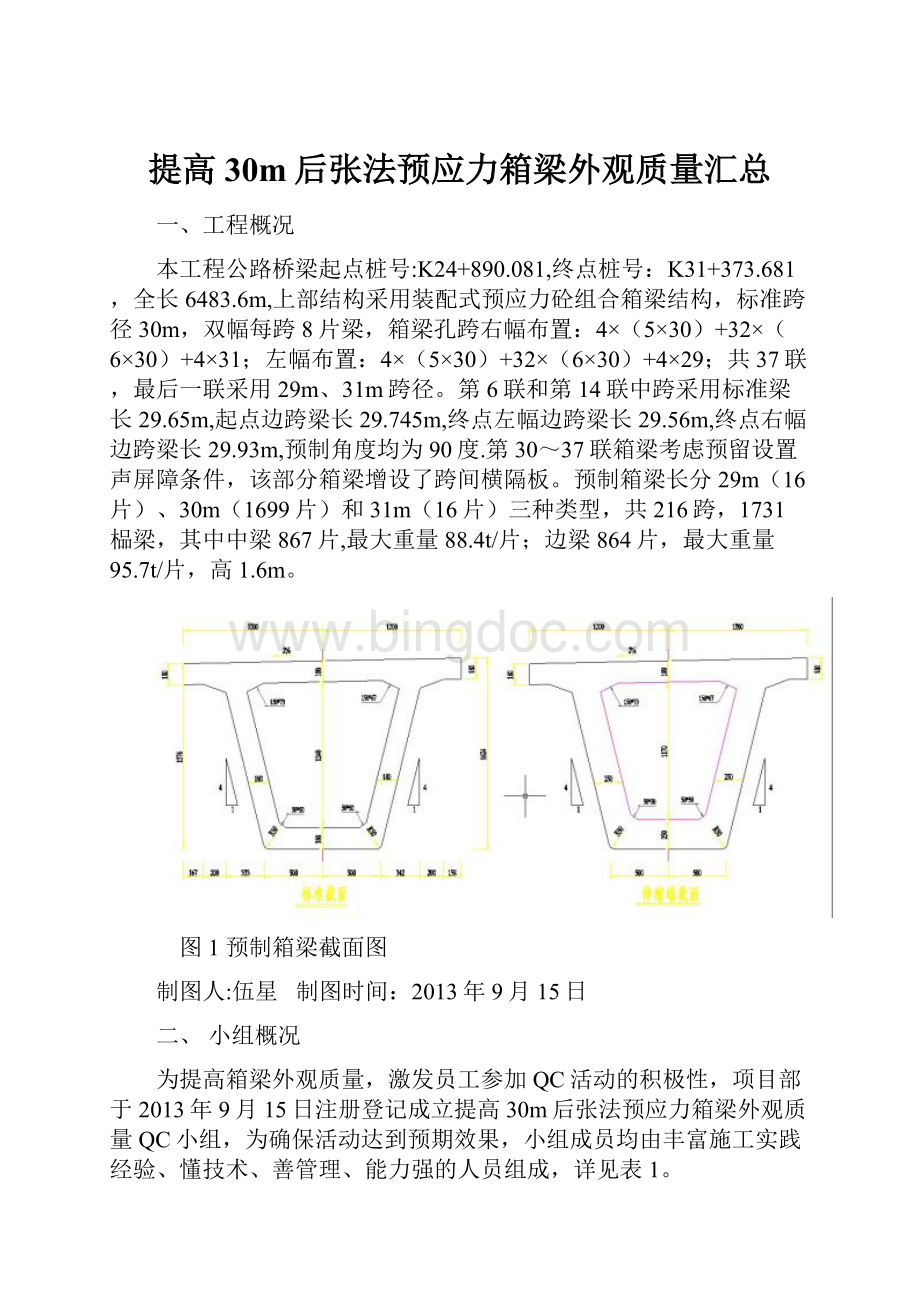

预制箱梁长分29m(16片)、30m(1699片)和31m(16片)三种类型,共216跨,1731榀梁,其中中梁867片,最大重量88.4t/片;边梁864片,最大重量95.7t/片,高1.6m。

图1预制箱梁截面图

制图人:

伍星制图时间:

2013年9月15日

二、小组概况

为提高箱梁外观质量,激发员工参加QC活动的积极性,项目部于2013年9月15日注册登记成立提高30m后张法预应力箱梁外观质量QC小组,为确保活动达到预期效果,小组成员均由丰富施工实践经验、懂技术、善管理、能力强的人员组成,详见表1。

QC小组成员表表1

小组名称

中交二航三公司宁高30m后张法预应力箱梁外观QC小组

课题名称

提高30m后张法预应力箱梁外观质量

课题类型

现场型

组长

伍星

小组注册时间

2013年9月15日

课题注册时间

2013年9月15日

小组注册号

2013(QCXZ)-10

课题注册号

2013(QCKT)-10

活动时间

2013年9月~2013年12月

小组人数

11

小组接受QC

知识教育情况

48小时

序号

姓名

性别

年龄

文化程度

职务

组内分工

1

姜春华

男

47

本科

项目经理

顾问

2

陈忠木

男

48

本科

项目副经理

副组长

3

卢盛雄

男

28

本科

项目副经理

副组长

4

王余廷

男

40

大专

项目副总工

组员

5

伍星

男

27

大专

工程部

组长

6

石晓宏

男

38

中技

质检部

组员

7

胡艇

男

26

本科

工程部

组员

8

吴咏

男

24

本科

工程部

组员

9

赵海峰

男

31

本科

工程部

组员

10

周容

男

38

专科

试验室

组员

11

宁学正

男

28

大专

施工班组

组员

12

曹国伟

男

23

大专

施工班组

组员

制表人:

吴咏制表时间:

2013年9月15日

三、选题理由

四、现状调查

2013年9月17日,小组对本项目已经施工完成的预制箱梁外观质量情况进行了调查,共调查400个点,合格率86.3%。

外观质量缺陷包括局部蜂窝麻面、冷缝、缺棱掉角、几何尺寸、大面积平整度差等。

经过小组成员整理、归纳、分析,箱梁外观质量缺陷见表2。

预制箱梁外观质量缺陷调查表表2

序号

检查项目

检查点

合格点

不合格点

频率(%)

累计频率(%)

1

缺棱掉角

50

27

23

41.8

41.8

2

气孔

50

29

21

38.2

80

3

平整度

50

47

3

5.5

85.5

4

水波纹

50

48

2

3.6

89.1

5

蜂窝、麻面

50

48

2

3.6

92.7

6

几何尺寸

50

48

2

3.6

96.3

7

冷缝

50

49

1

1.8

98.1

8

砂线、砂斑

50

49

1

1.8

100

合计

400

345

55

/

/

综合合格率345/400*100%=86.3%

制表人:

伍星制表时间:

2013年9月17日

根据以上调查结果,绘制缺陷排列图,如图2。

图2外观缺陷排列图

制图人:

伍星制图时间:

2013年9月17日

从排列图2可知:

缺棱掉角,气孔两项问题发生的频率最高,占累计百分率的80%,是影响预制箱梁外观质量的主要缺陷。

五、确定目标

由现状调查表可知,预制箱梁外观质量综合合格率为86.3%,外观主要缺陷是“缺棱掉角”、“气孔”,频率占累计频率的80%,如能解决两项问题的85%,将使预制箱梁外观质量合格率提高到95%以上,分析计算如下:

86.3%+(1-86.3%)×80%×85%=95.6%。

因此经小组讨论决定本次QC小组活动目标定为:

30m后张法预制箱梁外观质量合格率达到95%以上。

图3活动目标柱状图

制图人:

伍星制图时间:

2013年9月17日

六、原因分析

QC小组成员针对箱梁外观质量缺陷问题,2013年9月多次进行了会议讨论,并广泛收集现场工人的意见,集思广益,相互启发,从人、机、料、法、环、测6个方面进行分析,找到可能造成缺陷的原因,绘制出因果分析关联图,见图4。

图4预制箱梁外观质量影响因素关联图

制图人:

伍星制图时间:

2013年9月18日

七、要因确认

由关联图我们共找到8各末端因素,并制定了要因确认计划表,并对各末端因素进行了逐条确认。

要因确认计划表表3

序号

末端因素

确认内容

确认方法

标准

负责人

计划完成时间

1

施工人员质量意识差

检查是否有相关质量责任制度,并对施工人员操作规范性进行检查。

现场检查

质量责任制度健全,施工操作性检查合格率100%。

赵海峰

陈忠木卢盛雄

2013.9.20

2

振捣设施配备不足

检查振捣设备数量及性能。

现场检查

振捣棒、高频振动器性能良好,数量满足施工需求。

卢盛雄吴咏

2013.9.20

3

技术交底未掌握

检查交底记录及考核工人掌握情况

现场调查

技术交底有记录,考核通过率100%。

王余廷

赵海峰

2013.9.21

4

搅拌站配料秤称量不准

搅拌站配料秤标定证书及自检记录

现场调查

搅拌站配料秤定期标定,自检记录齐全。

吴咏

胡艇

2013.9.21

5

砂含水率测定频率低

配料前对砂的含水率测定是否符合要求

现场验证

每天检测两次含水率,砼的坍落度控制在16~20cm。

伍星

周荣

2013.9.21

6

模板外口直角脱模时卡边

是否有啃边现象

现场观察

拆模快捷方便,无啃边现象,保证梁体边角完好。

石晓宏伍星

2013.9.21

7

模板清理打磨不到位

检查模板清理情况

现场检查

模板打磨光滑、平整、无锈斑

吴咏

胡艇

2013.9.21

8

缺乏现浇箱梁半成品保护制度

是否有箱梁半成品保护制度,箱梁起吊、存放情况。

现场检查

有箱梁半成品保护制度,现场起吊、存放符合标准要求

石晓宏曹国伟

2013.9.21

9

拆模时间过早

确定拆模时间,混凝土强度是否满足拆模要求

现场调查

拆模时间控制在浇筑完成后10~12小时,强度达到32MP

周荣

宁学正

2013.9.21

制表人:

伍星制表时间:

2013年9月18日

要因确认一

末端因素:

施工人员质量意识差

标准:

质量责任制度健全,施工操作性检查合格率100%。

实测:

2013年9月20日,赵海峰、陈忠木对预制箱梁施工3个班组的人员进行询问,询问的内容包括各工序施工过程注意事项和操作要点及相关应急措施,发现部分施工人员对现浇箱梁施工的重要性不了解,操作中放松了对自己的要求,质量意识不强,随后小组决定由赵海峰、卢盛雄对项目部质量责任制度及执行情况进行检查,发现虽然编制了质量责任制度,但质量奖罚措施并未明确,执行力也不够。

赵海峰、卢盛雄对3个班组的全体人员施工操作的规范性进行了调查。

调查情况见表4。

预制箱梁施工班组作业人员操作规范性调查统计表表4

班组名称

班组人数

操作规范人数

合格率

模板班组

20

15

75%

钢筋加工班组

50

40

80%

混凝土浇筑班组

14

10

71%

制表人:

吴咏制表时间:

2013年9月20日

从上表可以看出,调查情况不理想,操作规范性平均合格率低于80%,施工人员普遍质量意识不强,违规操作现象普遍,小组认为必须对施工人员进行质量意识培训,建立考核制度,考核合格率达到100%才能确保现浇箱梁的施工质量。

结论:

是要因

要因确认二

末端因素:

振捣设施配备不足

标准:

振捣棒、高频性振动器能良好,数量满足施工需求。

实测:

2013年9月20日,卢盛雄,吴咏对1#和2#生产线6套外模所配高频振动器及振捣棒进行数量及机械性能检查,检查情况见表5。

振捣设备数量及性能检查情况表表5

生产线

模板编号

实际配备高频数量(个)

正常生产所需高频数量(个)

实际配备振捣棒数量(个)

正常生产所需振捣棒数量(个)

设备性能

检修记录

1#

生

产

线

1#

50

48

3

2

良好

完整

2#

50

48

良好

完整

3#

50

48

良好

完整

2#

生

产

线

4#

50

48

3

2

良好

完整

5#

50

48

良好

完整

6#

50

48

良好

完整

制表人:

吴咏制表时间:

2013年9月20日

由表5可知,2条生产线6套模板配置的高频振动器、振捣棒有合格证书且机械性能良好,高频振动器维修保养记录完善,数量能满足正常施工需求。

结论:

非要因

要因确认三

末端因素:

技术交底未掌握

标准:

技术交底有记录,考核通过率100%。

实测:

2013年9月21日,王余廷,赵海峰检查了预制箱梁技术交底记录,交底书中施工程序、质量标准、操作要点及注意事项等内容全面,现场人员全部参加交底。

项目部针对各工序施工要点编制了作业指导书。

随后对箱梁施工班组人员进行了技术交底内容考核,具体情况见表6。

预制箱梁班组作业人员技术交底内容考核情况统计表表6

班组名称

班组人数

考核情况

合格率%

合格

不合格

模板班组

20

20

0

100%

钢筋加工班组

50

48

2

96%

混凝土浇筑班组

14

14

0

100%

制表人:

赵海峰制表时间:

2013年9月21日

从表6可以看出,考核情况理想,合格率比较高。

施工班组作为工程施工的具体操作者,其操作质量与工程质量息息相关,施工人员操作规范是确保现浇箱梁外观质量的基础。

结论:

非要因

要因确认四

末端因素:

搅拌站配料秤称量不准

标准:

搅拌站配料秤定期标定,自检记录齐全。

实测:

2013年9月21日,组员胡艇、吴咏对搅拌站配料秤进行了检测,并对配料秤的评定资料做了检查。

图5计量所检定证书图6自检记录

拍摄人:

吴咏拍摄时间:

2013年9月21日拍摄人:

吴咏拍摄时间:

2013年9月21日

经检查搅拌站配料秤标定合格,自检记录齐全,不会出现因配料量偏差造成混凝土坍落度大影响现浇箱梁外观质量的情况。

结论:

非要因

要因确认五

末端因素:

砂含水率测定频率低

标准:

每天检测两次含水率,砼的坍落度控制在16~20cm。

实测:

2013年9月20日至2013年9月21日3次箱梁浇筑过程中,由小组成员周容、伍星对搅拌站配料单进行了检查并在浇筑现场对砼坍落度进行试验,发现现场配料时已根据每天两次测得的含水率调整了砼的用水量,但是发现砼的坍落度还是没有完全达到规定的16~20cm,具体统计数量见表7。

主要原因是砂含水率率测定不够及时,由于施工期处在夏季,砂石潮湿含水量较大,导致混凝土塌落度偏大。

坍落度实验数据汇总表表7

测试时间

实验

次数

坍落度统计情况

合格率

16<

16~20

>20

第一次

20

3

15

2

75%

第二次

20

2

16

2

80%

第三次

20

2

15

3

75%

制表人:

周容制表时间:

2013年9月21日

从表中可以看出,虽然每天都有两次测定砂石的含水率,但是随着全天天气情况的变化(尤其是夏季施工,一是天气变化快雨水天气多,二是中午温度高),含水率变化很大,根据两次数据调整的砼坍落度还是不能完全控制在16~20cm之间,混凝土坍落度过小不易振实,过大可能会产生过振且浆会流失,都会使混凝土表面产生气孔等缺陷。

结论:

是要因

要因确认六

末端因素:

模板外口直角脱模时卡边

标准:

拆模快捷方便,无啃边现象,保证梁体边角完好。

实测:

2013年9月21日,伍星、石晓宏观察缺棱掉角的现浇箱梁端梁对头横梁处有一个直倒角,模板拆除时容易造成啃边卡死,梁体掉角严重。

图7模板啃边造成梁体破损

拍摄人:

伍星拍摄时间:

2013年9月21日

结论:

是要因

要因确认七

末端因素:

模板打磨清理不到位

标准:

模板打磨光滑、平整、无锈斑

实测:

2013年9月21日,吴咏、胡艇对施工现场模板打磨清理情况进行检查,检查情况见表8。

模板打磨清理情况统计表表8

检查项目

检查点

合格点

合格率

平整度

60

59

98%

光洁度

60

60

100%

锈斑

60

60

100%

制表人:

吴咏制表时间:

2013年9月21日

根据检查发现,施工模板经过打磨修正后,表面光洁、平整、无锈斑方可使用,不会影响箱梁外观质量。

结论:

非要因

要因确认八

末端因素:

缺乏成品保证制度。

标准:

有箱梁半成品保护制度,现场起吊、存放符合标准要求。

实测:

项目部制定了箱梁成品保护方案和奖惩制度,2013年9月21日石晓宏、曹国伟对箱梁起吊和存放情况进行调查,每榀箱梁在张拉灌浆完成,水泥浆达到100%强度后起吊,起吊步骤严格执行项目部制定的移梁方案,采用钢丝绳捆绑式起吊,钢丝绳与梁体接触部位放置护边铁块保护梁体不受损坏,箱梁吊至存梁台座前,在存梁台座上摊铺1cm厚细砂找平,并垫置枕木,确保箱梁放置平稳可靠。

经检查,箱梁移梁过程符合方案要求。

结论:

非要因

要因确认八

末端因素:

拆模时间过早。

标准:

拆模时间控制在浇筑完成后10~12小时,强度达到32MP。

实测:

2013年9月21日小组成员宁学正、周容查阅预制箱梁施工方案,方案中对拆模时间和拆模时强度做了详细要求,通过对已拆模箱梁的拆模时间和强度进行调查,发现均满足要求,不会造成缺棱掉角。

结论:

非要因

通过对9个末端因素逐一确认,我们确定了以下3个要因。

八、制定对策

针对影响箱梁外观质量的3个要因,小组成员积极研究对策、制定目标,采取措施,专人负责,见表9。

对策表表9

序号

要因

对策

目标

措施

地点

负责人

完成

时间

1

施工人员质量意识差

组织质量教育培训,签订质量保证协议书,考核施工人员技能。

提高施工人员质量意识

1、组织质量教育培训,强调施工注意事项及操作要点。

2、与施工班组人员签订质量保证协议书。

3、对班组人员进行考核,统计班组教育和质量保证协议书签订情况。

4、加强后续施工过程的监督指导。

会议室

赵海峰

陈忠木卢盛雄

石晓宏

2013.9.25

2

砂含水率测定频率低

控制控制砂石料含水量,增加含水量检测频率。

确保混凝土坍落度符合要求

1、控制进场砂石料质量,坚决不允许含水量超标的砂石料进场。

2、增加含水率测试频率。

3、制定并执行坍落度测试流程。

施工现场

周容

王余廷

胡艇

2013.9.25

4

模板外口直角脱模时卡边

优化模板设计,加强现场施工管理。

拆模方便快捷,消除啃边现象

1、对模板进行优化改造,将直倒角的角度沿模板脱离方向角度放大约4°左右。

2、模板清理干净后均匀涂刷脱模剂。

3、拆模时,严禁使用撬棍拆模。

施工现场

伍星

吴咏

宁学正

曹国伟

2013.9.26

制表人:

吴咏制表时间:

2013年9月24日

九、实施对策

通过上述分析,我们找出了影响现浇箱梁外观质量缺陷的主要原因,确定了工作目标,制定了对策,QC小组成员根据分工,积极开展了活动,实施了对策表中的各项措施。

1、为全面提高施工人员的质量意识、加强施工人员责任心,2013年9月18日小组成员赵海峰、陈忠木对项目部管理人员及施工班组全体人员进行了一次质量教育培训,着重强调现浇箱梁各工序施工过程注意事项和操作要点及质量控制标准。

2、2013年9月24日由小组成员赵海峰、陈忠木,与现浇箱梁施工班组人员签订质量保证协议书,做到“权责相当”,责任落实到个人,进一步加强人员的质量意识,也使各班组长增强了责任心,把质量安全时刻牢记心间,营造了管理整体氛围,使班组员工全方位受控。

3、2013年9月25日,由小组成员石晓宏对施工人员班组教育、质量操作要点考核、施工技能考核、质量保证协议书签订等情况进行统计,见表10。

施工人员考核评价统计表10

班组名称

考核项目

考核标准

考核人数

合格人数

合格率

模板班组

班组教育

全员进行了三级教育且合格

20

20

100%

技能考核

熟练掌握后张法预应力箱梁施工工艺

20

20

100%

质量考核

掌握后张法预应力箱梁质量控制要点。

20

20

100%

签订质量保证协议书

全员签订

20

20

100%

钢筋加工班组

班组教育

全员进行了三级教育且合格

50

50

100%

技能考核

熟练掌握后张法预应力箱梁施工工艺

50

50

100%

质量考核

掌握后张法预应力箱梁质量控制要点。

50

50

100%

签订质量保证协议书

全员签订

50

50

100%

混凝土浇筑班组

班组教育

全员进行了三级教育且合格

14

14

100%

技能考核

熟练掌握后张法预应力箱梁施工工艺

14

14

100%

质量考核

掌握后张法预应力箱梁质量控制要点。

14

14

100%

签订质量保证协议书

全员签订

14

14

100%

制表人:

石晓宏制表时间:

2013年9月25日

4、培训考核合格后,在后续的施工过程中小组成员卢盛雄进行监督指导,让工人真正的将质量意识记到心中并落实到实际行动中。

1、针对砂石料含水量对混凝土坍落度波动的影响,组员王余廷、胡艇在进货源头对进场砂石料含水量进行把控,对不符合要求的砂石料坚决不允许进场。

2、2013年9月24日小组决定安排专门的实验员周容每天对料场的砂石料进行含水率测试。

天气情况比较稳定的情况下每天测试至少6次,检测间隔时间为4小时;天气情况变化较大时(尤其是在下雨以及晴天暴晒等情况下),天气情况一旦发生变化就必须重新测定实时含水率,并及时将数据提供到搅拌站,搅拌站实验人员根据含水率变化来调整配料时所用水量。

3、与此同时在搅拌站和汽车泵的入料斗处设有专人进行坍落度的控制,现场取样进行坍落度测试,流程图8。

图8坍落度控制流程图

制图人:

周容制图时间:

2013年9月24日

4、2013年9月24-25日,小组成员周容对现场混凝土坍落度进行抽检,检查结果见表11。

坍落度实验数据汇总表表11

测试时间

实验

次数

坍落度统计情况

合格率

16<

16~20

>20

9.24

第一次

20

0

19

1

95%

第二次

20

1

19

0

95%

第三次

20

0

20

0

100%

9.25

第一次

20

0

20

0

100%

第二次

20

1

19

0

95%

第三次

20

0

20

0

100%

制表人:

周荣制表时间:

2013年9月25日

1、2013年9月24日,由伍星、吴咏对梁体发生缺陷部位对应模板部位进行检查分析,发现造成啃边原因是因为端梁对头横隔梁处有个直倒角,如图9所示,模板下落时容易造成坑边,对梁体边角损坏。

通过与班组人员宁学正、曹国伟商议,我们对现有的4套端头模板进行了优化改造,将直倒角的角度沿模板脱离方向角度放大约4°左右,见图10,从而消除模板吭边现象。

图9原设计模板

制图人:

伍星制图时间:

2013年9月17日

图10优化后模板示意图

制图人:

伍星制图时间:

2013年9月25日

2、浇筑前由宁学正、曹国伟负责检查模板清理干净后均匀涂刷脱模剂,避免粘膜现象发生。

3、拆模时由伍星监督,加强对梁体的保护,严禁野蛮施工,不得使用撬棍在梁体于模板接触位撬开模板。

十、效果检查

2013年11月1日,QC小组成员对10月份施工完成的30m后张法预应力箱梁外观质量情况进行了调查统计,其结果如下表12。

预制箱梁外观质量调查表表12

序号

检查项目

检查点

合格点

不合格点

1

水波纹

80

74

6

2

蜂窝、麻面

80

74

6

3

气孔

80

74

6

4

冷缝

80

75

5

5

砂线、砂斑

80

79

1

6

缺棱掉角

80

79

1

7

几何尺寸

80

79

1

8

平整度

80

79

1

合计

640

613

27

综合合格率613/640×100%=95.8%

制表人:

伍星制表时间:

2013年11月1日

从上表12可以看出,经过对策的实施,“缺棱掉角”、“气孔”问题已经解决,说明本次活动所采取的措施是有效的,现状得到较好的改善。

1、质量情况:

此次共检查640个点,其中合格点613个,合格率达到95.8%,实现了课题目标,为工程创优打下坚实的基础。

图11QC活动前预制箱梁外观质量合格率对比图

制图人:

伍星制表时间:

2013年11月1日

2、社会效益:

预制箱梁外观质量综合合格率得到大幅度提高,施工效果受到了业主、监理的一致好评,为公司树立了良好的社会形象。

图12QC活动后完成箱梁侧面照片

拍摄人:

伍星拍摄时间:

2013年11月1日

3、经济效益:

通过QC活动,缺棱掉角、气孔等外观质量问题得到了有效的控制,避免了因外观质量缺陷引起的返工和人工、机械、材料的浪费,达到了节省成本、缩短工期和提高施工质量的目的,经济效益表详见表13。

十一、巩固措施

通过本次QC小组活动,在工作中加强了质量管理,30m后张法预应力箱梁外观质量得到大幅提高。

经过对后期预制箱梁外观质量的跟踪调查,结果均达到QC活动目标要求。

小组对30m后张法预应力箱梁施工进行了总结,形成了相应的标准化作业方法,并编制了《30m后张法预应力箱梁外观质量控制作业指导书》作为本项目部和公司其它在建项目预制箱梁施工的作业指导文件。