小企业质量控制能力及水平.docx

《小企业质量控制能力及水平.docx》由会员分享,可在线阅读,更多相关《小企业质量控制能力及水平.docx(10页珍藏版)》请在冰点文库上搜索。

小企业质量控制能力及水平

26、小企业质量控制能力及水平

26-1建立建全质检机构

26-2重视质检队伍建设

26-3开展全面质量管理

26-4实行产品生产四级管理四级检验制度

26-5建立建全质量管理制度

26-6企业获奖证明

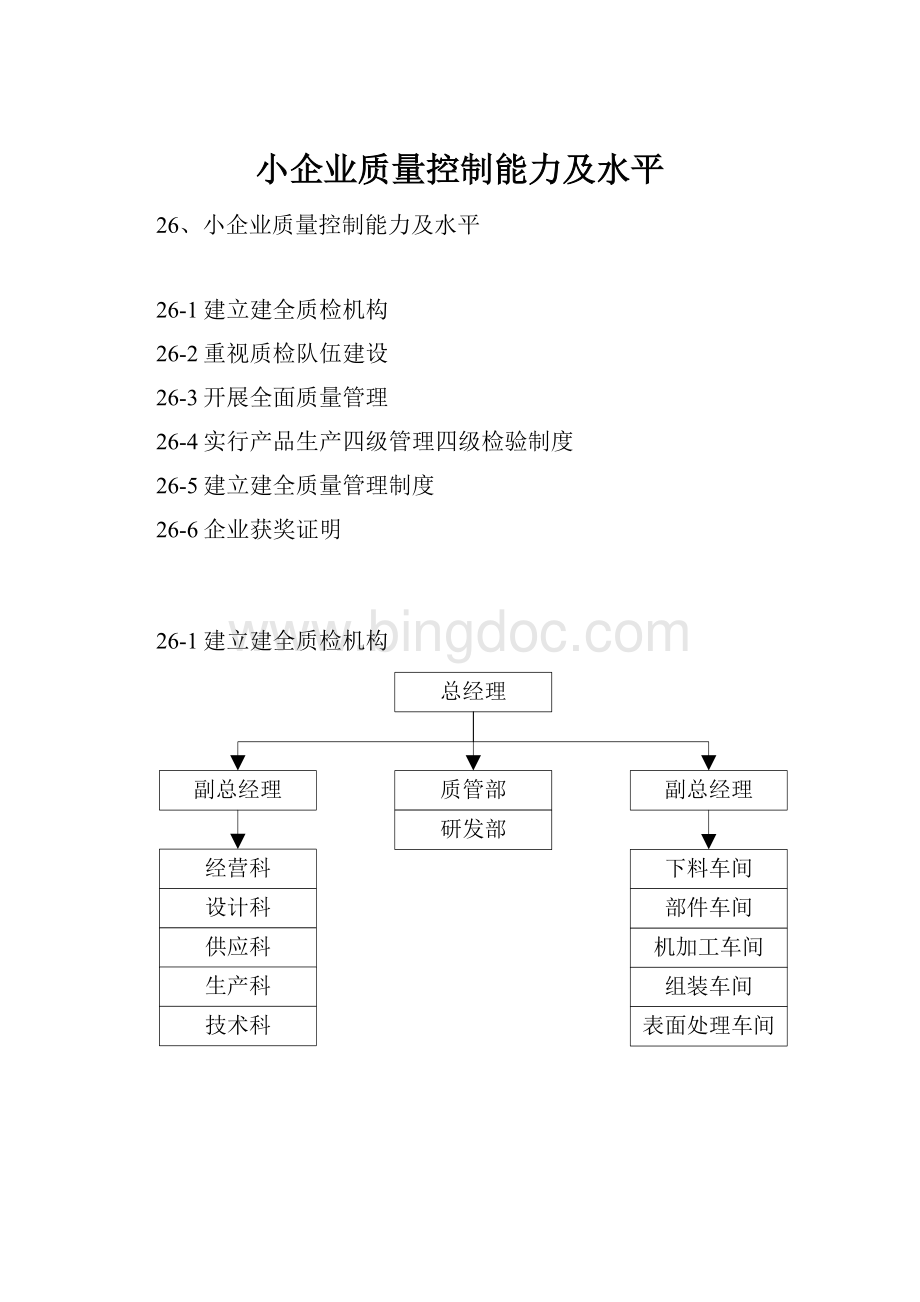

26-1建立建全质检机构

本企业为了严格控制产品质量,开展全面质量管理,除设立研发部外,同时还设立了质管部,二个部门全隶属于总经理的直接领导下。

26-2重视质检队伍建设

本公司为了确保各工序质量控制,配备了技术力量较强的质检人员队伍,构成如下:

质检人员名单

姓名

职务

职称

责任岗位

XXX

部长

工程师

主持全面工作

XXX

质量员

助工

负责全部质量管理

XXX

检验工

工人

原材料进厂检验

XXX

检验工

工人

部件半成品工序

XXX

检验工

技师

成品入库检验

XXX

检验工

工人

产品出厂检验

XXX

检验工

工人

包装运输安装

26-3开展全面质量管理

一个好的产品是生产出来的,而不是靠检验检查出来的。

为了公司着重培养职工,提高全面质量管理意识开展以下几项工作:

1、从原材料入厂开始,直到产品出厂按装到位,名道工序人员都是检验员,开展“自检”。

2、对重点工序、重要部位实行“质量控制点”制度。

质量控制点是由质管部负责全面质量管理的质量员负责,做到查岗位、查仪表、查记录,抽查部件半成品质量的“四查”工作。

26-4实行产品生产四级管理四级检验制度

一级检验为生产机台操作者对生产出的部件、半成品自查自检,

二级检验为生产工序或班组自检

三级检验为半成品由车间专职检验员检查

四级检验为原材料入库、部件半成品车间之间移交、成品入库、用户工地安装等级重要环节,

由公司专职检验员负责,做到不合格半成品,成品不出班组,不移交下道工序,不入库,不出厂。

26-5建立建全质量管理制度

序号

名称

备注

1

原材料进厂检验制度

2

产品生产工序质量检验制度

3

产品生产四级检验制度

4

环保生产工序检验制度

5

质量管理奖惩制度

6

成品出厂检验控制程序

7

产品质量检验制度

8

质量控制点管理制度

9

成品入库管理制度

10

产品安装质量管理制度

11

产品出厂检验制度计量管理制度

12

职工质量培训制度

13

内部质量管理制度

14

下料工序质量控制制度

1、原材料进厂检验制度

1、建立合格供应商档案库

2、所有原材料和半成品进厂时,对进厂原材料、对外购件和外协件实行报检制,由供销科将物资名称、规格、数量查收后通知质检科进行首批样品和成批进厂检验。

确保不合格的原材料不进厂。

2.1、首批样品检验是对供应单位的质量保证能力的审核,是对外协件管理的重要组成部分,为成批进货的质量水平提出来供衡量的依据。

2.2、成批检验:

是对正常交货时进行验收的检验,防止不符合质量要求原材料、外购件、外协件进入生产过程。

2.3、进货检验必须按物质的技术要求和标准规定的检验方法进行各项目的检测。

3、各班组建立原材料、半成品进厂台账,谁检验、谁验收、谁负责、检验时间、批次等都有原始记录。

原始记录不更改、长期保存,确保产品质量可追溯到源头和具体责任人

4,定期抽取原辅材料样品到相关部门检测。

附五金件的检验制度:

(1)外观不能有:

变形、生锈、断裂、少螺纹。

(2)表面处理<电镀)颜色:

不能有偏色、混色、颜色脱落。

(3)头部规格包括头部尺寸<直径、厚度)、头部形状、头部槽型、必须相符规格或样板,不能有头部尺寸偏小或偏大、头部形状、头部槽型不符等不良。

(4)长度外径尺寸符合规格要求,不能有长度偏短、外径偏小不良。

(5)边沿不能有有明显刮手之毛刺。

(6)厚度应符尺寸要求。

(7)不能弯曲或变形。

(8)不能漏加工工序。

(9)孔内不能有碎屑。

(10)与所需配合的部件装配不能有卡壳、错位现缘。

(11)强度是否够大,如果强度不够大在正常操作使下易断裂。

2、产品生产工序质量检验制度

1、对工序生产过程中和工序加工完毕时,由质量检验人员进行首件检验、巡回检验、完工检验。

1.1.首件检验是在生产开始时因工序因素调整后,对制造的第一或前几件产品进行的检验。

1.2、巡回检验是检验人员在生产现场按一定的时间间隔对有关工序的产品质量进行流动检验。

1.3,完工检验是对一批产品中最后制造成直接经济损失的产品检验。

2、生产工序检验必须严格按工艺要求和技术标准进行检验,预防不合格品的产生,并防止不合格流入下道工序。

3、车间建立生产过程质量责任制度,监督各班组按照办公家具生产企业的生产许可要求,对生产加工的每一个环节和环境、人员等进行全面检查,确保符合规定:

对生产过程、关键工序、质量控制点、生产过程检验等做出详实记录:

对按照有关标准允许使用的原辅料建立购买、使用台帐。

3、产品生产四级检验制度

本企业对生产过程中的部件、半成品和成品执行四级检验制度,简称四检制。

1、机台操作者自俭制:

要求对个人生产的部件、半成品做到首件必检,对同一批次部件、半成品在加工过程中按批量多少进行分级复合检验。

对合格部件、半成品做到自己返修不流入下工序。

2、生产班组或生产工序自检、互检制:

同一部件、半成品不同机台共同加工时,须进行工序质量检验,由本工序的生产组成安排机台互检和组长抽检,对不合格的半成品不龐入下工序,尤其是人造板件不封边的产品,做到不转移,不加工。

3、半成品由车间专职检验员专检:

半成品在转移到下一工序时,由公司检验部驻车间专职检验员进行逐件检验,不合格的半成品不移交,不转移至下工序车间,由本车间返修,并追溯发生质量问题的原因。

批量不合格的质量问题,在4小时内上报公司质量部处理。

4、成品入库普检:

对成品车间的入库成品,有公司质检部门专职检验人员普检,把不合格产品做到不入库、不包装、不出厂、不流入市场。

除四级以上检验制度以外,还还包括签名制、质量复查制、追溯制。

1、签名制:

签名制是一种重要的技术责任制,在生产过程中,从原材料进厂到成品入库和出厂,每完成一道工序,改变产晶的一种状态,包括进行检验和交接、存放和运输,责任者都在相关记录文件上签名,以示负责。

特别是在成品出厂检验单上,检验员必须签名或加盖公章。

操作者签名表示按规定要求完成了这道工序,检验者签名,表示该工序达到规定的质量标准,签名后的记录文件都保存完好,以便以后参考。

2、质量复查制:

在产品检验入库后的出厂前,与产品有关的设计、生产、试验及技术部门的人员进行复查。

查图纸、技术文件是否有错,查检查结果是否正确,查有关技术或质量问题的处理是否合适。

3、追溯制:

在生产过程中,每完成一个工序或一项工作,都记录其检验结果及存在问题,记录操作者及检验者的姓名、时间、地点及情况分析,在适当的产品部位做出相应的质量状态标志。

这些记录与带标志的产品同步流转。

产品标志和留名制都是可追溯的依据,在必要时,都可搞清责任者的姓名、时间和地点。

责任分明,查处有据,可以大大加强员工的责任感。

产品出厂时还同时附有跟踪卡,随产品一起流通,以便用户把产品在使用时所出现的问题,能及时反馈给生产者。

4、环保生产工艺检验制度

提高供货产品绿色环保的水平

1、把好原材料进厂检验关选用名牌E1环保人造板游离甲醛释放量≤0.5mg/100g:

防火板游离甲醛释放限量≤0.5mg/L。

并要求人造板厂出具该批次产品出厂质量检验报告。

请省市级以上的质检机构到本企业的人造板仓库对人造板抽样检测,将甲醛释放量控制在先进水平。

如中密度纤维板E1≤4.5mg/100g,防火扳≤1.5mg/L

不合格的人造扳不入库、不投产、不使用。

2.把好生产工艺质量关

1)钢板下料后,检查外形尺寸偏差应不大于士2mm;

2)喷粉做到平滑、光亮;

3)人造板下料后,先封边后打孔;

4)人造板件均双饰面,封四边,走线孔内缘及隐蔽部位均封边处理;

5)不封边的板件不转移到下道工序;

3.把好产品出厂检验关

对产品进行委托抽验,做到不环保的产晶不入库、不出厂,不给消费者造成伤害。

本企业的家具的游离甲醛释放量控制在≤0.3mg/L。

5、质量管理奖惩制度

1、为明确奖惩的依据、标准和程序,使奖惩公丌、公半、公正,更好地规范员工的行为,鼓励和鞭策广大员工奋发向上,创造更好的工作业绩,特制订本制度。

2、本制度适用于公司全体员工。

3,奖惩有据的原则:

奖惩的依据是公司的各项规章制度,员工岗位描述及工作目标(承包指标)等。

3.1、奖惩及时的原则:

为及时的鼓励员工对公司的贡献和正确行为以及纠正员工的错误行为,使奖惩机制发挥应有的作用,奖惩必须及时。

3.2,奖惩公开的原则:

为了使奖惩公正、公平,井达到应的效果,奖惩结果必须公开。

3.3,有功必奖,有过必惩的原则:

严防公司员工特权的产生,在制度面前公司所有员王感人人平等,一视同仁。

3.4、员工的表现只有较大地超过公司顧工的基本要求,才能够给予奖励,达到或稍稍超出公司对员工的基本要求,应视为员工应尽的责任,不应得到正常待遇之外的奖励。

3.5、员工的表现应达到公司对员工的基本要求,当员工的表现达不到公司对员工的基本要求,应给予相应惩戒。

处罚的原则是从轻不从重,目的是:

防微杜渐、惩前毖后。

3.6,为处理员工因违纪过失或责任过火行为而填写的表单为过失单。

处罚利惩成通知单必须知达本人,对于不合理、不公平的惩罚,员工有中诉的权利。

3.7对员工奖惩采取拖延,推诿或不办等方式治理人员,人力资源部应及时提出处罚建议,下达《责任过失单》。

4、处罚与职工工资和月奖金挂钩

4.1部件、半成品出现批量不合格,扣除责任者当日全部奖金。

4.2对批量产品中一级品率低于95%的情况,质量缺陷可修复,扣除责任者当月奖金5-20%。

对批量产品合格率高于95%。

的情况,责任人对不合格件进行修复,不扣除资金。

4.3对造成重大质量事故的责任者,除扣除当月全部资金外,还视损失程度给予行政处分,直至进行责任赔偿。

4.4对不发生产品质量事故的职工,其月奖金应高于月平均资金水平,且所扣罚的资金全部发给无质量事故的职工。

4.5每年评选质量先进工作者,由公司给予年终奖金。

6、成品出厂检验控制制度

1、成品检验是对完工后的产品质量进行的最终检验,检验人员必须严格执行产品出厂检验细则的规定,进行各项目的检验和试验,防止不合格产品出厂。

2、每一批次出厂产品都进行检验,并建立记录台帐,严把产品出厂关,对没有检验报告或经检验不合格的产品一律不得出厂。

3、对在质量检验工作中所发现的问题或故障,做好记录,及时向有关部门报告,做好质量住处反馈工作。

4、对检验中发现的不良品及时报告技术科,经研究确认为回用品,返修品、废品后,按不良品及废品管理制度执行,采取隔离管理防止误用。

5、检验工作中的原始记录是质量分析、住处反馈的依据,专职人员应做好各类检验记录,检测数据并整理存档备查。

6、在产品检验入库后的出厂前,与产品有关的设计、生产试验及技术部门的人员进行复查。

查图纸技术文件是否有错,检检查结果是否正确,.查有关技术或质量问题的处理是否合适。

26-6企业获奖证明