轴加工工艺设计毕业设计说明书.docx

《轴加工工艺设计毕业设计说明书.docx》由会员分享,可在线阅读,更多相关《轴加工工艺设计毕业设计说明书.docx(22页珍藏版)》请在冰点文库上搜索。

轴加工工艺设计毕业设计说明书

杭州万向职业技术学院

毕业设计说明书

题目:

轴加工工艺设计

专业:

机电一体化

班级:

机电113班

摘要

根据设计任务书的要求,本设计说明书针对轴类零件的加工工艺的设计进行说明。

机械加工工艺规程是车间中一切从事生产的人员都要严格认真执行的工艺技术文件,按照它来组织生产,就可以使各工序科学的衔接,实现优质高产和低能耗。

本设计主要内容包括进行零件的工艺性审查,进行毛坯的选择,选择基准,拟定机械加工工艺路线的,确定机械加工余量、工序尺寸及公差,选择机床及工艺设备,确定切削用量(确定背吃刀量、进给量、切削速度),填写工艺文件,填写机械加工工艺卡片。

关键词:

轴加工工艺

机械加工工艺

机械加工工艺流程是工件或者零件制造加工的步骤,采用机械加工的方法,直接改变毛坯的形状、尺寸和表面质量等,使其成为零件的过程称为机械加工工艺过程。

比如一个普通零件的加工工艺流程是粗加工-精加工-装配-检验-包装,就是个加工的笼统的流程。

机械加工工艺就是在流程的基础上,改变生产对象的形状、尺寸、相对位置和性质等,使其成为成品或半成品,是每个步骤,每个流程的详细说明,比如,上面说的,粗加工可能包括毛坯制造,打磨等等,精加工可能分为车,钳工,铣床,等等,每个步骤就要有详细的数据了,比如粗糙度要达到多少,公差要达到多少。

技术人员根据产品数量、设备条件和工人素质等情况,确定采用的工艺过程,并将有关内容写成工艺文件,这种文件就称工艺规程。

机械加工工艺规程是规定零件机械加工工艺过程和操作方法等的工艺文件之一,它是在具体的生产条件下,把较为合理的工艺过程和操作方法,按照规定的形式书写成工艺文件,经审批后用来指导生产。

机械加工工艺规程一般包括以下内容:

工件加工的工艺路线、各工序的具体内容及所用的设备和工艺装备、工件的检验项目及检验方法、切削用量、时间定额等。

在制订工艺规程的过程中,往往要对前面已初步确定的内容进行调整,以提高经济效益。

在执行工艺规程过程中,可能会出现前所未料的情况,如生产条件的变化,新技术、新工艺的引进,新材料、先进设备的应用等,都要求及时对工艺规程进行修订和完善。

工艺卡

卡片编号NO:

杭州万向职业技术学院

机械加工工艺过程

产品型号

零件图号

C3

共1页

产品名称

零件名称

第1页

零件件号

材料牌号

45#

毛坯

种类

棒料

单件

重量

(公斤)

净重

数控程序名

O1234

O1235

O1236

O1237

每台件数

1

规格尺寸

400*100

毛重

工序号

工序名称

工步号

工序工步内容

设备名称型号

工艺装备

工艺简图

夹具

刀具

量具

1

下料

1

下400*100

锯床

1

2

3

4

5

6

2

热处理

调质

3

检验

毛坯检验

4

车削

1

355*88阶梯Φ90Φ88

Φ67

数控车CAK6135

三爪卡盘

外圆车刀93

游标卡尺

5

车削

1

粗精车零件左端部分外圆轮廓至尺寸,倒角C1C2

数控车CAK6135

三爪卡盘

93°外圆车刀

千分尺

2

占孔Φ25深度12阶梯孔Φ8深度234

数控车CAK6135

三爪卡盘

93°内径镗刀

游标卡尺

6

检验

工序检验

7

车削

1

掉头装夹,打表校正

数控车CAK6135

三爪卡盘

百分表

2

平端面,控制总长89mm

数控车CAK6135

三爪卡盘

93°外圆车刀

深度尺

3

粗精车零件右端部分外圆轮廓,倒角

数控车CAK6135

三爪卡盘

93°外圆车刀

千分尺

4

切退刀槽

数控车CAK6135

三爪卡盘

外圆槽刀

游标卡尺

5

精加工

数控车CAK6135

三爪卡盘

93°外圆车刀

通规止规

8

检验

成品检验

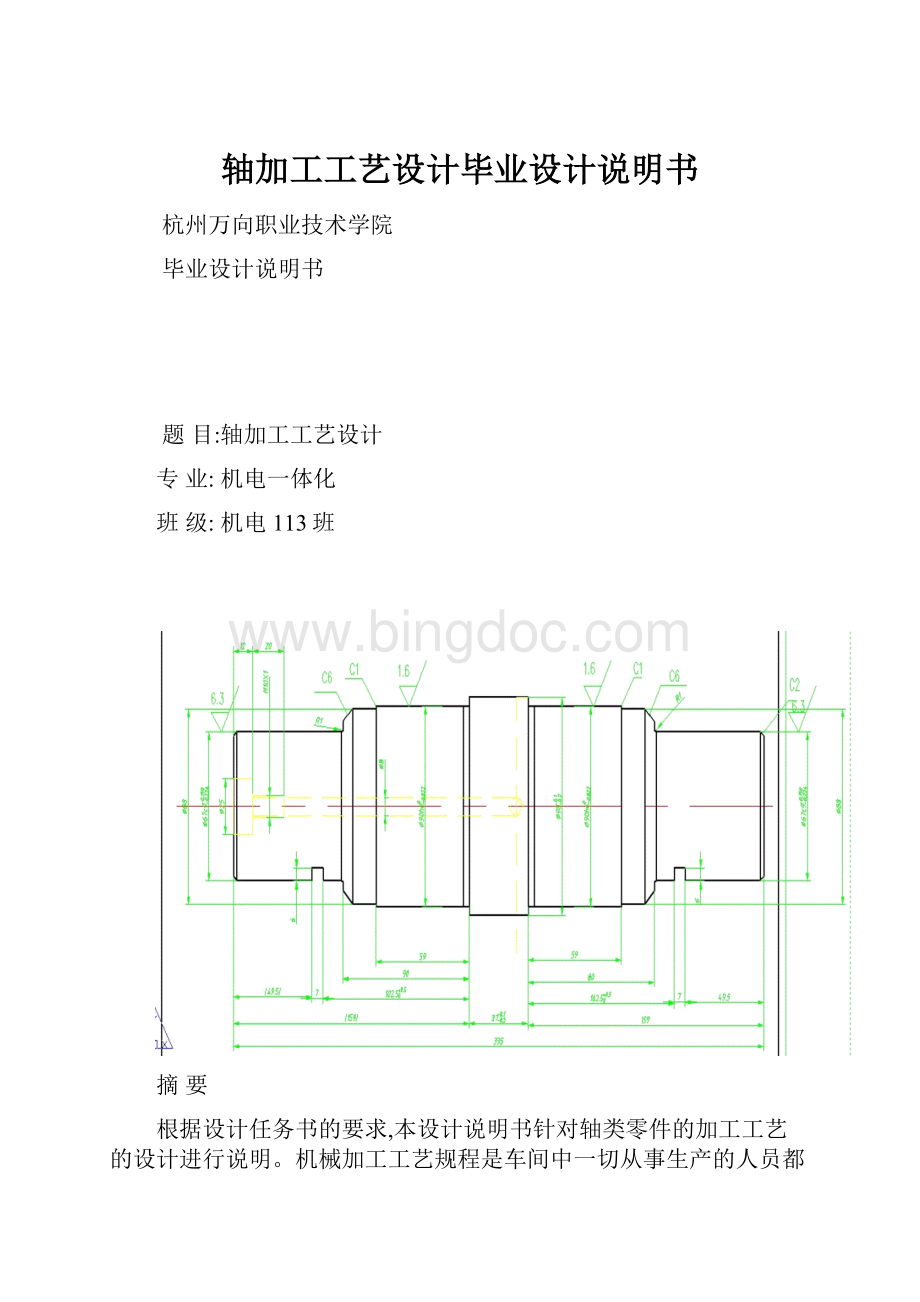

图1.1轴(件1)

3零件加工工序设计

1设备选择:

车床C6140那部分过程称为机械加工工艺过程。

一.工件装夹示意图

图9-1右端台阶加工装夹示意图

图9-2左端台阶加工装夹示意图

图9-3左端偏心加工装夹示意图

图9-4右端锥度及螺纹加工装夹示意图

图9-5左端螺纹加工装夹示意图

2定位基准:

合理地选择定位基准,对于保证零件的尺寸和位置精度有着决定性的作用。

该轴属于套件轴,在加工工件时需要保证好径向圆跳动和端面圆跳动,同轴度,它是一端有孔的心轴,所以应选择一端中心孔为基准,采用三爪卡盘装夹方法,以保证零件的技术要求。

3加工顺序:

加工顺序按粗到精、由近到远(由右到左)的原则确定。

工件右端加工:

既先从右到左进行外轮廓粗车,然后从右到左进行外轮廓粗车精车,切槽,最后螺纹粗精加工;工件调头,工件左端加工:

粗加工外轮廓、精加工外轮廓,切退刀槽,。

产品名称

零件名称

轴(件1)

图号

A1

序号

刀具号

刀具规格名称

数量

加工表面

备注

1

T01

硬质合金端面45度车刀

1

粗、精车端面

2

T02

硬质合金90度外圆车刀

1

粗、精车外轮廓

3

T03

硬质合金车槽刀

1

切槽

宽4mm

4

T04

硬质合金车槽刀

1

切槽

宽2mm

5

T06

孔钻

1

钻孔

4刀具选择:

5一.背吃刀量

它是衡量工件吃刀量大小的参数。

它是指工件上已加工表面和待加工表面的垂直距离,也就是每次进给时车刀切入工件的深度,单位:

mm。

外圆车削加工时,被吃刀量的计算公式:

式中:

——工件待加工表面直径

——工件已加工表面直径

本零件属于典型轴类零件,其中包含了螺纹、圆锥、切槽、圆弧等工艺内容,其背吃刀量分别为:

粗加工表面为1.5、精加工表面为0.1,加工圆锥、切槽及圆弧的背吃刀量与加工表面时一样,螺纹则为:

粗车1.25、精车0.1。

二.进给量

它是衡量进给运动大小的参数,表示工件每转一周,刀具沿进给运动方向移动的距离大小,单位:

mm/r;进给速度是单位时间里的进给量,其单位是mm/min。

车削加工时进给速度为:

进给量f的选取应该与背吃刀量和主轴转速相适应。

在保证工件加工质量的前提下,可以选择较高的进给速度(2000㎜/min以下)。

在切断、车削深孔或精车时,应选择较低的进给速度。

粗车时,一般取f=0.3~0.8㎜/r,精车时常取f=0.1~0.3㎜/r,切断时f=0.05~0.2㎜/r。

本论文中加工该轴类零件采用的进给量为:

粗加工表面(圆锥、切槽等)为0.14、精加工表面为0.04,螺纹粗车为0.08、螺纹精车为0.03(主轴速度决定螺纹切削的进给速度)。

三.切削速度

切削速度是衡量主运动大小的参数。

在进行切削加工时,刀具切削刃上的某一点相对于待加工表面在主运动方向上的瞬时速度。

单位:

mm/min

切削速度的计算公式:

在实际加工生产中,通过根据加工条件选择好切削速度,在确定机床主轴转速,所以切削速度的计算公式长换成下公式:

式中:

——待加工表面直径,mm

n——车床主轴每分钟转速,r/min

四.主轴转速

1.光车外圆时主轴转速

光车外圆时主轴转速应根据零件上被加工部位的直径,并按零件和刀具材料以及加工性质等条件所允许的切削速度来确定。

加工本零件时的主轴转速为:

粗加工时500r/min、精加工时800r/min。

2.车螺纹时主轴的转速

在车削螺纹时,螺纹车削的进给速度是通过主轴转速经挂轮箱、走刀箱变速传递到丝杆,使主轴转速与纵向走刀按照螺距同步的。

因此主轴速度决定螺纹切削的进给速度,所以在加工时一般将主轴转速控制在80r/min——350r/min之间。

6填写工序卡

机械加工工序卡片

零件名称

电梯轴

工序号

1

毛胚种类

模锻

设备名称

车床

材料牌号

45#

工序名称

车

毛胚外形尺寸

400*100

设备型号

CA6140

工步号

工步内容

工艺装备

主轴转速

切削速度

进给量

切削深度

夹具名称

量具名称

r/min

m/min

mm/r

mm

1

夹右车左

95°外圆车刀

500

1

0.5

2

三抓卡盘,中心架,顶针

游标卡尺,米尺

2

车外圆Φ90

95°外圆车刀

500

1

0.5

1

3

车外圆Φ88

中心钻

200

1

0.5

2

4

车外圆Φ86

95°外圆车刀

200

1

0.5

14

5

外圆Φ67

95°外圆车刀

200

1

0.5

33

6

占孔Φ25深度12阶梯孔Φ8深度234

麻花钻

200

1

0.5

234

1设备选择C6140

2定位基准合理地选择定位基准,对于保证零件的尺寸和位置精度有着决定性的作用。

该轴属于套件轴,在加工工件时需要保证好径向圆跳动和端面圆跳动,同轴度,它是一端有孔的心轴,所以应选择一端中心孔为基准,采用三爪卡盘装夹方法,以保证零件的技术要求。

3加工顺序加工顺序按粗到精、由近到远(由右到左)的原则确定。

工件右端加工:

既先从右到左进行外轮廓粗车,然后从右到左进行外轮廓粗车精车,切槽,最后螺纹粗精加工;工件调头,工件左端加工:

粗加工外轮廓、精加工外轮廓,切退刀槽,。

4刀具选择

产品名称

零件名称

轴(件1)

图号

A1

序号

刀具号

刀具规格名称

数量

加工表面

备注

1

T01

硬质合金端面45度车刀

1

粗、精车端面

2

T02

硬质合金90度外圆车刀

1

粗、精车外轮廓

3

T03

硬质合金车槽刀

1

切槽

宽4mm

4

T04

硬质合金车槽刀

1

切槽

宽2mm

5切削用量一.背吃刀量

它是衡量工件吃刀量大小的参数。

它是指工件上已加工表面和待加工表面的垂直距离,也就是每次进给时车刀切入工件的深度,单位:

mm。

外圆车削加工时,被吃刀量的计算公式:

式中:

——工件待加工表面直径

——工件已加工表面直径

本零件属于典型轴类零件,其中包含了螺纹、圆锥、切槽、圆弧等工艺内容,其背吃刀量分别为:

粗加工表面为1.5、精加工表面为0.1,加工圆锥、切槽及圆弧的背吃刀量与加工表面时一样,螺纹则为:

粗车1.25、精车0.1。

二.进给量

它是衡量进给运动大小的参数,表示工件每转一周,刀具沿进给运动方向移动的距离大小,单位:

mm/r;进给速度是单位时间里的进给量,其单位是mm/min。

车削加工时进给速度为:

进给量f的选取应该与背吃刀量和主轴转速相适应。

在保证工件加工质量的前提下,可以选择较高的进给速度(2000㎜/min以下)。

在切断、车削深孔或精车时,应选择较低的进给速度。

粗车时,一般取f=0.3~0.8㎜/r,精车时常取f=0.1~0.3㎜/r,切断时f=0.05~0.2㎜/r。

本论文中加工该轴类零件采用的进给量为:

粗加工表面(圆锥、切槽等)为0.14、精加工表面为0.04,螺纹粗车为0.08、螺纹精车为0.03(主轴速度决定螺纹切削的进给速度)。

三.切削速度

切削速度是衡量主运动大小的参数。

在进行切削加工时,刀具切削刃上的某一点相对于待加工表面在主运动方向上的瞬时速度。

单位:

mm/min

切削速度的计算公式:

在实际加工生产中,通过根据加工条件选择好切削速度,在确定机床主轴转速,所以切削速度的计算公式长换成下公式:

式中:

——待加工表面直径,mm

n——车床主轴每分钟转速,r/min

四.主轴转速

1.光车外圆时主轴转速

光车外圆时主轴转速应根据零件上被加工部位的直径,并按零件和刀具材料以及加工性质等条件所允许的切削速度来确定。

加工本零件时的主轴转速为:

粗加工时500r/min、精加工时800r/min。

2.车螺纹时主轴的转速

在车削螺纹时,螺纹车削的进给速度是通过主轴转速经挂轮箱、走刀箱变速传递到丝杆,使主轴转速与纵向走刀按照螺距同步的。

因此主轴速度决定螺纹切削的进给速度,所以在加工时一般将主轴转速控制在80r/min——350r/min之间。

6工艺卡

机械加工工序卡片

零件名称

电梯轴

工序号

1

毛胚种类

模锻

设备名称

车床

材料牌号

45#

工序名称

车

毛胚外形尺寸

400*100

设备型号

CA6140

工步号

工步内容

工艺装备

主轴转速

切削速度

进给量

切削深度

夹具名称

量具名称

r/min

m/min

mm/r

mm

1

夹左车右

95°外圆车刀

500

1

0.5

2

三抓卡盘,中心架,顶针

游标卡尺,米尺

2

车外圆Φ90

95°外圆车刀

500

1

0.5

1

3

车外圆Φ88

中心钻

200

1

0.5

2

4

车外圆Φ86

95°外圆车刀

200

1

14

5

外圆Φ67

95°外圆车刀

200

1

0.5

33

1设备选择C6140

2定位基准合理地选择定位基准,对于保证零件的尺寸和位置精度有着决定性的作用。

该轴属于套件轴,在加工工件时需要保证好径向圆跳动和端面圆跳动,同轴度,它是一端有孔的心轴,所以应选择一端中心孔为基准,采用三爪卡盘装夹方法,以保证零件的技术要求。

3加工顺序

精加工

4刀具选择

产品名称

零件名称

轴(件1)

图号

A1

序号

刀具号

刀具规格名称

数量

加工表面

备注

1

T01

硬质合金端面45度车刀

1

精车端面

2

T02

硬质合金90度外圆车刀

1

精车外轮廓

3

T03

硬质合金车槽刀

1

切槽

宽4mm

4

T04

硬质合金车槽刀

1

切槽

宽2mm

5切削用量选择

一.背吃刀量

它是衡量工件吃刀量大小的参数。

它是指工件上已加工表面和待加工表面的垂直距离,也就是每次进给时车刀切入工件的深度,单位:

mm。

外圆车削加工时,被吃刀量的计算公式:

式中:

——工件待加工表面直径

——工件已加工表面直径

本零件属于典型轴类零件,其中包含了螺纹、圆锥、切槽、圆弧等工艺内容,其背吃刀量分别为:

粗加工表面为1.5、精加工表面为0.1,加工圆锥、切槽及圆弧的背吃刀量与加工表面时一样,螺纹则为:

粗车1.25、精车0.1。

二.进给量

它是衡量进给运动大小的参数,表示工件每转一周,刀具沿进给运动方向移动的距离大小,单位:

mm/r;进给速度是单位时间里的进给量,其单位是mm/min。

车削加工时进给速度为:

进给量f的选取应该与背吃刀量和主轴转速相适应。

在保证工件加工质量的前提下,可以选择较高的进给速度(2000㎜/min以下)。

在切断、车削深孔或精车时,应选择较低的进给速度。

粗车时,一般取f=0.3~0.8㎜/r,精车时常取f=0.1~0.3㎜/r,切断时f=0.05~0.2㎜/r。

本论文中加工该轴类零件采用的进给量为:

粗加工表面(圆锥、切槽等)为0.14、精加工表面为0.04,螺纹粗车为0.08、螺纹精车为0.03(主轴速度决定螺纹切削的进给速度)。

三.切削速度

切削速度是衡量主运动大小的参数。

在进行切削加工时,刀具切削刃上的某一点相对于待加工表面在主运动方向上的瞬时速度。

单位:

mm/min

切削速度的计算公式:

在实际加工生产中,通过根据加工条件选择好切削速度,在确定机床主轴转速,所以切削速度的计算公式长换成下公式:

式中:

——待加工表面直径,mm

n——车床主轴每分钟转速,r/min

四.主轴转速

1.光车外圆时主轴转速

光车外圆时主轴转速应根据零件上被加工部位的直径,并按零件和刀具材料以及加工性质等条件所允许的切削速度来确定。

加工本零件时的主轴转速为:

粗加工时500r/min、精加工时800r/min。

2.车螺纹时主轴的转速

在车削螺纹时,螺纹车削的进给速度是通过主轴转速经挂轮箱、走刀箱变速传递到丝杆,使主轴转速与纵向走刀按照螺距同步的。

因此主轴速度决定螺纹切削的进给速度,所以在加工时一般将主轴转速控制在80r/min——350r/min之间。

6工序卡

机械加工工序卡片

零件名称

电梯轴

工序号

1

毛胚种类

模锻

设备名称

车床

材料牌号

45#

工序名称

车

毛胚外形尺寸

400*100

设备型号

CA6140

工步号

工步内容

工艺装备

主轴转速

切削速度

进给量

切削深度

夹具名称

量具名称

r/min

m/min

mm/r

mm

1

夹右车左

95°外圆车刀

1000

1

0.01

2

三抓卡盘,中心架,顶针

游标卡尺,米尺

2

车外圆Φ90

95°外圆车刀

1000

1

0.01

1

3

车外圆Φ88

中心钻

1000

1

0.01

2

4

车外圆Φ86

95°外圆车刀

1000

1

0.01

14

5

外圆Φ67

95°外圆车刀

1000

1

0.01

33

6

占孔Φ25深度12阶梯孔Φ8深度234

麻花钻

200

1

0.01

234

那部分过程称为机械加工工艺过程。

一.工件装夹示意图

图9-1右端台阶加工装夹示意图

图9-2左端台阶加工装夹示意图

图9-3左端偏心加工装夹示意图

图9-4右端锥度及螺纹加工装夹示意图

图9-5左端螺纹加工装夹示意图

加工工艺

偏心零件的加工是机械加工中的难点,对于象偏心轴承,凸轮等偏大心零件的加工目前普遍采用三爪、四爪卡盘上加一个偏心定位零件,利用这个零件连接车床主轴和卡盘。

本设计使用三爪卡盘方法进行加工。

利用三爪卡盘装夹

(1)车削方法

长度较短的偏心工件,可以在三爪卡盘上进行车削。

先把偏心工件中的非偏心部分的外圆车好,随后在卡盘任意一个卡爪与工件接处面之间,垫上一块预先选好厚度的垫片,经校正母线与偏心距,并把工件夹紧后,即可车削。

垫片厚度可用近似公式计算;垫片厚度X=1.5e(偏心距)。

若使计算更精确一些,则需在近似公式中带入偏心距修正值k来计算和调整垫片厚度,则近似公式为:

垫片厚度x=1.5e+k

k≈1.5△e

△e=e-e测

式中:

e——工件偏心距;

K——偏心距修正值,正负按实测结果确定;

△e---试切后实测偏心距误差;

e测——试切后,实测偏心距。

图7-1

•偏心工件的测量、检查

工件调整校正侧母线和偏心距时,主要是用带有磁力表座的百分表在车床上进行(如图(c)右),直至符合要求后方可进行车削。

待工件车好后为确定偏心距是否符合要求,还需进行最后检查。

方法是把工件放入v型铁中,用百分表在偏心圆处测量,缓慢转动工件,观察其跳动量。

利用四爪单动卡盘装夹

找正步骤是:

•①、把划好线的工件装在四爪卡盘上。

在装夹时,先调节卡盘的两爪,使其呈不对称位置,另两爪成对称位置,工件偏心圆线在卡盘中央。

•②、在床面上放好小平板和划针盘,针尖对准偏心圆线,校正偏心圆。

然后把针尖对准外圆水平线,如下图左所示,自左至右检查水平线是否水平。

把工件转动90°,用同样的方法检查另一条水平线,然后紧固卡脚和复查工件装夹情况。

•③、工件校准后,把四爪再拧紧一遍,即可进行切削。

在初切削时,进给量要小,切削深度要浅,等工件车圆后切削用量可以适当增加,否则就会损坏车刀或使工件移位。

产品名称

零件名称

轴(件1)

图号

A1

序号

刀具号

刀具规格名称

数量

加工表面

备注

1

T01

硬质合金端面45度车刀

1

粗、精车端面

2

T02

硬质合金90度外圆车刀

1

粗、精车外轮廓

3

T03

硬质合金车槽刀

1

切槽

宽4mm

4

T04

硬质合金车槽刀

1

切槽

宽2mm

5

T05

滚花刀

1

滚花

6

T06

60度硬质合金外螺纹车刀

1

粗、精车螺纹

表3-1刀具卡片