物料使用应知应会4件事Word文件下载.docx

《物料使用应知应会4件事Word文件下载.docx》由会员分享,可在线阅读,更多相关《物料使用应知应会4件事Word文件下载.docx(10页珍藏版)》请在冰点文库上搜索。

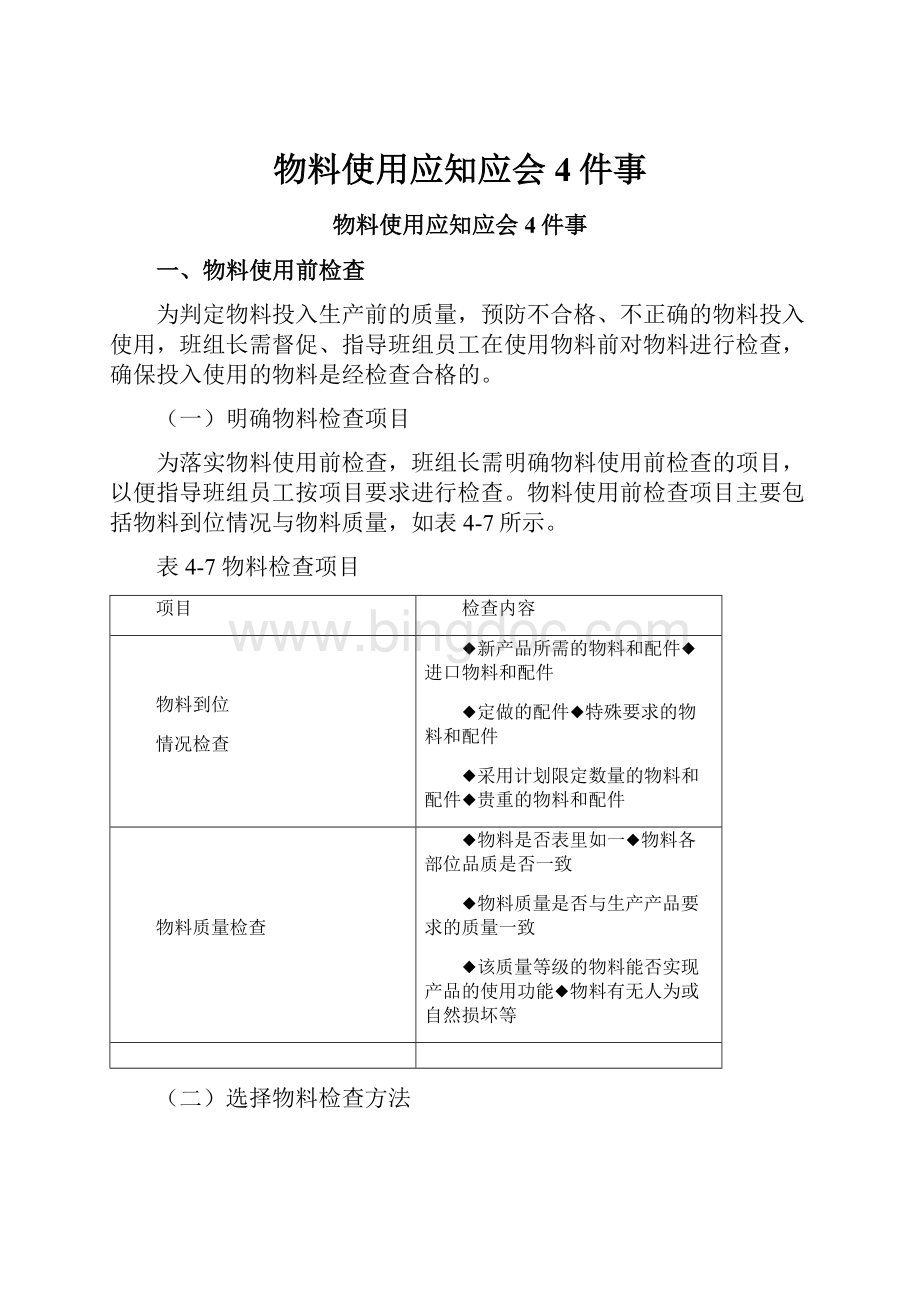

◆物料是否表里如一◆物料各部位品质是否一致

◆物料质量是否与生产产品要求的质量一致

◆该质量等级的物料能否实现产品的使用功能◆物料有无人为或自然损坏等

(二)选择物料检查方法

班组长应指导各工序操作人员根据物料检查项目以及物料的性质,选择不同检查方法进行物料检查。

常见的物料检查方法的说明如下。

1.物料到位情况检查

物料到位情况包括各类物料到位情况与到位物料的数量,物料到位检查的方法主要为核对和清点。

物料使用前,各工序操作人员应根据物料定额,对到位的物料的类型与数量进行核对与清点,确保到位物料的种类、数量与定额要求相符。

2.物料质量检查

物料质量检查的方法主要有四种,各工序操作人员应根据物料质量要求,选择合适的检查方法。

具体如图4-14所示。

图4-14物料质量检查方法

(三)物料检查结果处理

物料检查结果有物料合格与不合格两种,班组长应明确两种结果的处理方法。

具体处理办法如下。

1.合格物料的处理

班组员工应在检查合格的物料标签上标识“通过”的符号,并投入生产使用。

2.不合格物料的处理

如检查的物料不合格,班组员工应在检查不合格的物料标签上标识“未通过”的符号,并根据如下要求进行处理。

(1)检查出的不合格物料需单独存放在检查不合格区。

(2)通知物料管理部门或相关人员对不合格物料进行处理,或将不合格物料退回仓库。

(3)在特殊情况下,如不合格物料符合特别采用条件,班组长需提出特别采用申请,并依据不合格品的特别采用标准进行使用。

二、物料台面摆放

物料台面摆放是指对物料摆放在作业台上的状态的管理。

作业台是生产产品的主战场,所有的生产活动都是在作业台完成的,产品的品质、成本、交货期都是在作业台通过作业人员的手,一步一步实现的。

因此,班组长应加强对作业台物料摆放的管理。

(一)明确物料摆放的错误做法

当班组员工或生产现场出现以下情况时,班组长应明确其错误性,并采取措施进行纠正。

具体如图4-15所示。

图4-15物料摆放的错误

(二)按台面摆放要求摆放物料

班组长明确物料台面摆放的错误做法后,应掌握物料台面摆放要求,并按要求摆放物料。

物料台面摆放要求主要有五点,具体如下。

1.不将外包装物品摆放在作业台面

作业台本身就不大,只适合摆放一些物料、夹具、小型设备。

若把物料连同外包装物品,如纸箱、木箱、发泡盒、吸塑箱等,一起放在台面上的话,会占用台面面积,甚至产生各种粉尘。

2.使用合适的托盒、支架

班组长应组织班组员工按以下四项要求使用托盒、支架,具体如图4-16所示。

图4-16托盒、支架的使用要求

3.控制好物料摆放数量

班组员工要控制好物料投放数量,只将一段时间内需要投放的物料放在桌面上,不要将当日所需物料一次性全部放到台面上,以免使得台面物料过多,无处摆放。

4.掌握台面物料摆放要领

①两种大小不同的物料在一起摆放时,小件的物料要就近摆放,大件的放在外侧;

取拿次数多的物料就近摆放,取拿次数少的放在外侧。

②相似的物料不要摆放在一起,尤其是外观上较难区分的物料,尽可能在工序编成时就错开。

③物料呈扇形摆放,可营造阶梯空间。

扇形摆放,符合人体手臂最佳移动的X围,来回取拿时不易产生疲劳。

5.及时清理台面

①及时清理暂时摆放在台面上的不良物料,不让不良物料在作业台面上过夜。

②及时清理堆积。

堆积不仅会造成台面混乱,同时也是造成作业不良的主要原因之一。

当堆积达到一定数量后,班组长应及时组织人员清理堆积。

三、物料消耗控制

班组长对物料消耗进行控制,有利于减少物料浪费,降低物料使用支出,促使班组员工做好“科学投料、量体裁衣、正确划线”,从而降低生产成本。

班组长在生产中应掌握物料消耗控制方法,并根据生产特点及成本目标等,采用一种或综合使用几种方法进行物料消耗控制。

常见物料消耗控制方法主要有五种,具体如下。

(一)上线物料管理

班组长对上线物料进行科学有效管理应注意五点要求,具体如图4-17所示。

图4-17上线物料管理

(二)落实定额管理

班组长应组织班组员工严格按物料领取定额领料,进行定额管理。

超用限额部分需提出申请,经上级部门批准后方可领用。

(三)进行物料耗用登记

班组长需组织做好物料耗用登记,以便清楚地了解各个订单或产品的物料利用情况。

(四)做好退料及物料回收工作

班组长应组织班组员工及时清理班组加工剩余物料,或办理退料手续,不得形成账外料。

同时,班组长应组织收回边角斜和废料,具体收回说明如图4-18所示。

图4-18物料回收

(五)物料使用监督

为了加强物料控制力度,班组长应对班组物料使用进行监督,防止班组员工在物料使用过程中违反物料使用规定,制止物料浪费,及时发现有可能造成物料损失的隐患。

物料使用监督检查的主要目标和内容如表4-8所示。

表4-8物料使用监督的目标与内容

监督目标

监督内容

了解物料利用情况

◆员工是否反映或抱怨物料定额偏低

◆在作业现场是否有较多的报废品和报废物料

◆物料耗用的比例是否与完成的零部件比例大致相同

查看物料有无

无效利用情况

◆直接物料浪费,如加工错误而导致报废、人为损坏、丢失、变质、过期等

◆间接物料浪费,如多余功能造成物料浪费、工序问题造成物料浪费、设备问题造成物料浪费,设计或操作不合理造成物料浪费

了解有无物料

挪用和替代现象

◆所选的替代物料质量与所需物料有什么不同,对产品影响如何

◆有无替代的必要性,替代后对其他产品影响如何

◆替代物料的利用率如何

检查新物料

使用情况

◆新物料的性能是否稳定,是否适合产品生产需要

◆新物料利用率如何,成本在什么X围之内

◆新物料是否是最佳选择,有无更好地物料可使用

四、生产废料处理

废料是指报废的物料,经过长期使用后,已失去原有功能而本身无可用价值的物料。

班组长对生产废料进行处理,可减少资金积压,节约存储空间,实现物尽其用。

生产废料处理程序如下。

(一)明确废料处理方法

废料种类不同,其处理方法不同。

班组废料应根据废料种类及废弃程序,采取不同方法进行处理。

常见的班组废料处理方法主要有10种,如图4-19所示。

图4-19废料处理方法

(二)掌握废料处理程序

班组长对废料进行处理前,应首先对废料进行确认,分析废料产生原因,制定废料预防措施,然后对废料进行整理,编制废料处理方案,最后对废料进行处理,编制废料处理报告。

具体来说,班组废料处理程序如下所示。

1.确认废料

班组长在物料检查过程中,应组织班组员工确认、统计废料,编制废料明细表。

2.分析废料产生原因

班组长在确认废料后,需分析废料产生的原因,废料产生的原因主要包括以下三个方面。

(1)物料长期没有使用,陈腐不堪而失去使用价值。

(2)机械设备报废后拆解的零部件。

(3)因裁剪产生的边角料。

3.制定废料预防措施

班组长需根据废料产生的原因,制定废料预防措施,常见废料预防措施如图4-20所示。

图4-20废料预防措施

4.废料整理

(1)班组长应在班组现场设置废料桶或废料箱,用于收集生产现场产生的废料。

(2)班组长需在工作结束后,安排班组员工将当日产生的废料送往规定的废料存放处。

5.编制废料处理方案

班组长需根据废料性质,编制废料处理方案,并将其报上级部门审核审批。

废料处理方案应包括处理时间、处理方法、处理后的价值分析等内容。

6.进行废料处理

班组长需根据审批的方案,选择合适的处理方法对废料进行处理。

7.编制“废料处理报告单”

处理完毕后,班组长应填写“废料处理报告单”提交上级领导审核及审批。

“废料处理报告单”示例如表4-9所示。

表4-9废料处理报告单

编号:

日期:

____年____月____日

物料编号

物料名称

数量

处理方式

□废弃□出售□转作他用□改造

处理说明

损失分析

①账面价值

②处理收入

③处理支出

④损失金额或价值

审核人:

废料处理人: