注射液X验证Word文档下载推荐.docx

《注射液X验证Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《注射液X验证Word文档下载推荐.docx(10页珍藏版)》请在冰点文库上搜索。

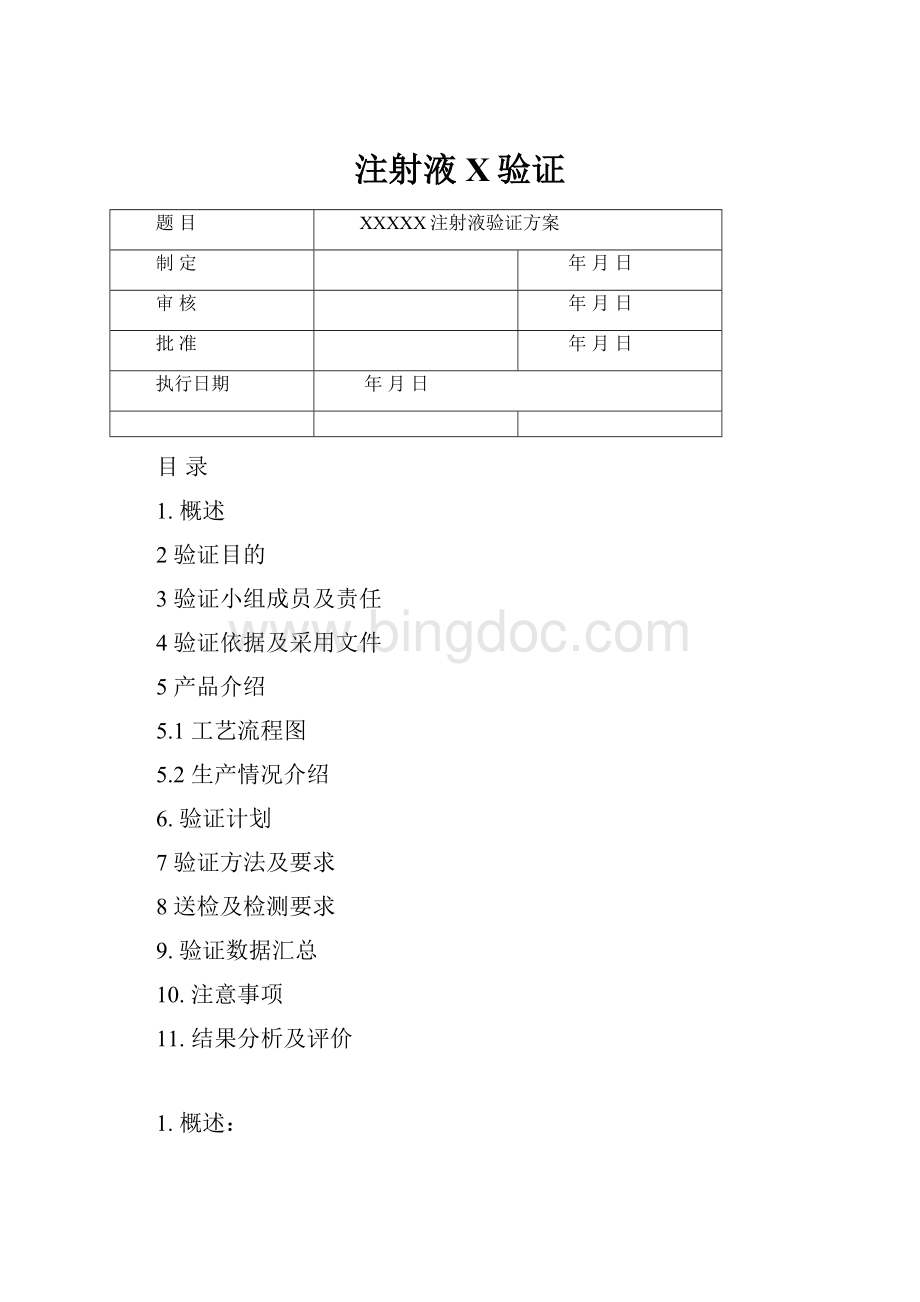

1.概述:

根据国家局食药监办〔2008〕120号文件精神,F0小于8的注射剂类品种必须按照非最终灭菌的无菌制剂组织生产。

我公司XXXXX注射液是多年生产的老品种,灭菌温度100℃,灭菌时间30分钟,从理论上达不到无菌保证的效果,但对该产品热稳定性问题未作详细研究,所以不能盲目提高灭菌条件,只能在生产过程中对微生物污染采取极为严格的监控措施来保证产品无菌。

我们的小容量注射剂生产线已于07年下半年再次通过GMP认证,空调、制水、过滤等各系统均经过验证。

本次注射剂无菌保证工艺的生产过程再验证,是在生产过程的洗瓶精洗机收盘口和灌装机安瓶入口及运行带上增设了单向流百级保护系统,过滤系统采用终端0.22µ

m滤膜滤过除菌的基础上,通过严格地、连续地在线监控措施,保证产品能达到无菌保证的工艺水平。

1.2验证目的

此次对XXXXX注射液生产过程无菌保证方法进行再验证,其目的是要证明在本企业现有生产条件下,在生产过程的洗瓶精洗机收盘口和灌装机安瓶入口及运行带上增设了单向流百级保护系统,过滤系统采用终端0.22µ

m滤膜除菌滤过的基础上,通过严格对生产过程微生物监控后,确实能降低微生物污染水平,保证被灭菌产品能达到无菌保证要求的能力。

3验证小组组成及责任

3.1验证小组组成:

小组职务

姓名

所在部门

职务

组长

副组长

顾问

组员

组员

3.2验证小组人员职责:

3.3验证工作中各相关部门责任

技术研发部:

起草、审核验证方案、验证报告、提供无菌保证验证方法。

负责验证数据及结果的收集与汇总;

负责保证验证人员的培训和指导。

设备动力部:

负责保证验证过程中设备及空调净化各系统的正常运行;

负责保证验证过程所需各种工器具。

质量保证部:

负责组织验证方案、验证报告、验证结果的会审会签;

负责验证方案的批准;

负责验证小组有关验证的协调工作,负责验证过程的取样、检验、测试结果报告和过程监控。

负责验证报告的审批。

负责验证资料收存归档。

物资供应部:

为验证过程提供物资支持。

生产制造部:

生产部长负责保证验证的生产过程顺利进行,负责保证严格遵循管理规程和SOP的控制进行操作,负责保证验证期间各操作室环境卫生符合要求,并配合验证的各项工作;

负责设备的维护保养及清洁符合验证方案要求。

4.1验证依据

4.1.1药品生产质量管理规范(1998修订)

4.1.2药品生产质量管理规范(1998修订)附录

4.1.3药品生产验证指南(2003)

4.1.4中国药典2005年版附录、灭菌法、无菌检查法

4.1.5压缩空气验证方案及报告

4.1.6空气净化系统验证方案及报告

4.1.7注射用水系统验证方案及报告

4.1.8氮气验证方案及报告

4.1.9各设备验证方案及报告

4.2采用文件

4.2.1XXXXX注射液质量标准及其检验操作规程

4.2.2注射剂工艺规程通则及其操作规程

4.2.3XXXXX注射液中间产品质量标准及其检验操作规程

4.2.4各岗位设备使用标准操作规程、清洁规程及维护保养规程。

4.2.5XXXXX注射液生产记录。

4.2.6悬浮粒子测试方法及操作规程

4.2.7沉降菌测试方法及操作规程

4.2.8无菌检查方法及操作规程

4.2.9微生物限度检查操作规程

4.2.10百级层流罩净化操作规程

4.2.11万级局部百级层流罩内清洁消毒规程

4.2.12过滤器滤膜(芯)气泡点试验操作规程

4.2.13微孔滤膜完整性气泡点试验操作规程

4.2.14配药系统清洁规程

5.验证产品介绍

5.1生产工艺流程图

5.2产品生产情况介绍

6.1验证开始前质量部对生产环境各点进行一次动态检测,做灌

装区洁净度悬浮粒子、沉降菌落数;

灭菌干燥安瓶、药液罐的微生物污染情况;

压缩空气、惰性气体的微生物污染情况。

另外对灭菌前产品连续取样10天,每机取灌封的安瓶20支,做微生物污染情况的检测,积累数据。

(即;

灌装作业开始及结束阶段在各机同时取样连续10批,(其它品种均可)对这些样品进行总需氧微生物计数及耐热孢子培养。

将样品置于100℃下曝热处理后,进行需氧条件培养,测定其中的总孢子数。

如经曝热后样品发现有耐热孢子,应立即采取措施消除生产过程中的耐热菌。

对生产过程各灭菌程序进行再验证。

6.2根据测定结果,制定出企业灭菌前产品微生物污染的内控限度标准。

(以大容量注射剂灭菌前微生物控制标准做参考)。

6.3根据制定的灭菌前微生物内控标准,同法对XXXXX注射液进行三批产品工艺过程无菌保证验证,进行总需氧菌计数和

耐热孢子培养,耐热孢子不得检出。

6.4根据验证结果,完善工艺规程等一系列相关文件。

7.验证方法及要求:

7.1人员

验证前技术部对参加验证人员与小容量注射剂车间操作人员进行验证相关培训。

7.2生产环境

洗瓶间、灌封间、配药间等区域要求:

温度18-26℃,相对湿度45-65%。

洁净区动态监控洁净度:

万级:

悬浮粒子:

0.5µ

m≤3500000个/m3、5µ

m≤20000个/m3;

沉降菌落数平均≤3CFU/皿。

。

百级:

m≤3500个/m3、5µ

m≤0个/m3;

沉降菌

落数平均≤3CFU/皿。

7.3注射用水:

7.3.1检测依据:

按照中国药典2005年版标准。

7.3.2标准:

微生物控制在:

100ml<

10个;

细菌内毒素:

0.25EU/ml

7.3.3取样方法:

用无菌三角烧瓶在制水车间下注水口取样,盖塞,送检。

7.4压缩空气

7.4.1依据:

根据《药品生产验证指南》2003年版:

小容量注射剂生产验证中压缩空气验证方法进行再验证。

7.4.2压缩空气取样及检查方法:

7.4.2.1将400ml注射用水倒入抽滤瓶内,用目检法检查,在澄明度检查合格后进行下一步试验。

7.4.2.2将上述抽滤瓶接入系统,保持正常工作压力,让气体从抽滤瓶底部通过注射用水,当通气量达10分钟时,盖上塞子,用灭菌锡纸包好,备检。

重复取样3次。

7.4.2.3取上述方法得到的注射用水样品100ml,在层流操作台上测定细菌数。

也可以过滤10分钟气体,取滤膜测定细菌数。

7.4.3可接受标准

微生物:

菌检<

1CFU/m3

微粒数:

目检合格.

7.4.4取样准备:

抽滤瓶等容器经清洁处理后备用。

7.5惰性气体:

(N2质量):

7.5.1取样点:

洗氮口缓冲瓶后。

7.5.2取样准备:

抽滤瓶、胶管、玻璃管、橡胶塞等适当包扎后,于121℃30分钟灭菌

7.5.3取样方法:

7.5.3.1将400ml注射用水倒入抽滤瓶内,用目检法检查,应澄明。

7.5.3.2将上述抽滤瓶接入系统,保持正常工作压力,让气体从抽滤瓶底部通过注射用水,当通气量达10分钟时,盖上塞子,用灭菌锡纸包好,备检。

7.5.3.3取上述方法得到的注射用水样品100ml,在层流操作台上测定细菌数。

也可过滤10分钟气体,取滤膜测定细菌数。

7.5.4可接受标准

1CFU/m3;

目检合格。

7.6配药罐:

7.6.1.要求:

取浓配罐及稀配罐最终淋洗水进行微生物检测,选择淋洗线路最下游排水口为取样口。

检测微生物污染水平,微生物计数不大于10CFU/100ml。

7.6.2取样工具:

500ml或250ml灭菌三角烧瓶。

(用前用铬酸洗液浸泡洗净,最后用无毛点的注射用水冲洗3次后沥干,180℃60min干热灭菌备用。

)

7.6.3取样方法:

在浓配罐及稀配罐下排水口用无菌三角烧瓶接取100ml淋洗水,塞盖,送检。

7.6.4污染水平检查:

用无菌的5%吐温80液充分湿润0.45µ

m滤膜,然后过滤100ml淋洗水,将此滤膜移至营养琼脂平板上,在30—35℃培养3—7天,计数。

7.7安甁

灌注前按SOP清洗和SOP烘干灭菌的洗瓶工序操作其安甁。

7.7.1取样准备:

镊子清洗后用蜡纸或用双层布包扎,经121℃、20min湿热灭菌后备用。

带盖容器经250℃、45min干热灭菌后备用。

7.7.2取样方法

在灌封室内,用无菌镊子取未灌装安甁10支,置于无菌容器内盖紧,送检。

7.7.3试验方法

在超净台下取灭菌生理盐水注入安甁2ml,然后每瓶各取1ml混匀后取1ml直接浇注至营养琼脂平板上,在30—35℃培养3—7天,计数。

7.7.4要求:

菌检:

≤10CFU/1ml。

7.8灭菌前产品:

灌装作业开始及结束阶段取两个样连续做10批,(其它品种均可)对这些样品进行总需氧微生物计数及耐热孢子培养。

7.8.1验证项目标准:

根据大容量注射剂灭菌前产品微生物控制标准:

每100ml药液中污染菌不得过100个(或待订);

耐热孢子不得检出。

灌封后未灭菌安甁菌检:

≤10CFU/1ml;

7.8.2抽样点

过滤后灌封室药液储瓶口;

灌封后未灭菌安甁。

7.8.3取样前准备:

250ml三角具塞烧瓶用铬酸液浸泡最后用无毛点的注射用水冲洗3次后沥干,180℃60min干热灭菌备用。

1ml吸管清洁后,180℃60min干热灭菌备用。

7.8.4采样方法:

取无菌三角烧瓶在灌封室药液储瓶下口取药液约200ml,塞紧,送检。

于灌封室每机取封口安甁20支(编号),送检。

7.8.5.试验方法

7.8.5.1在超净台取封口安甁10支(每机约1支),用75%乙醇擦拭安甁,瓣开,用1ml无菌吸管每支取1ml混匀,取1ml直接浇注至营养琼脂平板上,在30—35℃培养3—7天,计数。

在超净台取每机封口安甁1支,用75%乙醇擦拭安甁,瓣开直接取1ml接种至营养琼脂平板上,在30—35℃培养3—7天,计数。

在超净台取每机封口安甁1支,在沸水浴上煮沸30分钟,瓣开直接取样1ml,接种至硫乙醇酸盐肉汤中,在30—35℃下培养,观察是否有耐热菌生长。

7.8.5.2污染水平检查:

在超净台用无菌的5%吐温80液充分湿润0.45µ

m滤膜,然后过滤100ml药液,将此滤膜移至营养琼脂平板上,在30—35℃培养3—7天,计数。

7.8.5.3耐热性检查:

另用一张0.45µ

m滤膜,经无菌的5%吐温充分润湿后,过滤100ml药液将此滤膜转移入装有无菌的待检测产品的试管中,在沸水浴上煮沸30分钟,然后在30—35℃下的硫乙醇酸盐肉汤中培养,观察是否有耐热菌生长。

7.8.5.4根据10批样品测定结果汇总,参照药品验证指南要求制定灭菌前产品微生物控制标准,再以同法对XXXXX注射液灭菌前产品微生物进行监控验证。

7.9灭菌后产品:

7.9.1取样方法:

待XXXXX注射液灭菌产品灭菌结束后,打开锅门,拉出灭菌架,分别从前门的左上角,右上角,左下角,右下角取样编号为1.2.3.4.后门的左上角,右上角,左下角,右下角取样编号为5.6.7.8.再从灭菌架中切面的中心取样编号为9,最后在灭菌柜温度控制和记录的传感器旁取样编号为10.将10个样品送生测室做无菌检测。

(每点取样量按无菌检测要求取样)

8.送检及检测要求

8.1微生物监控试验应在取样后尽快完成,如因故无法在取样当天当即完成的样品,速送入冰箱冷藏,并在取样的12小时内完成,否则,重新进行取样验证。

8.2检测过程必须有阳性及阴性对照。

阳性对照菌见药典附录ⅩⅦ灭菌法项下要求。

9.验证数据汇总:

年月日