管道工厂化预制技术Word格式.docx

《管道工厂化预制技术Word格式.docx》由会员分享,可在线阅读,更多相关《管道工厂化预制技术Word格式.docx(16页珍藏版)》请在冰点文库上搜索。

项目工程部、质检站组织对预制厂施工人员进行详细的技术交底,交底内容包括:

技术质量要求、预制场规划、预制顺序等,技术交底内容最终应形成书面记录。

1.2二次设计图纸审查

1.2.1、项目工程部组织技术人员对设计院提供单线图进行图纸审核后,交预制场进行施工。

1.2.2、项目工程部将审核后的二次设计图形文件复印一套交给材料管理员,以供材料入、出库使用。

1.3材料入、出库

1.3.1、现场材料领用由总包方管理软件自动配料,并生成材料出库单,材料管理员按照材料出库单进行材料领用。

1.3.2、材料管理员按照总包方提供的材料出库单进行材料领用,并做好入库记录后交预制厂。

1.3.3、材料管理员定期对材料缺口进行分析,并及时追踪总包方材料到货情况。

1.3.4、材料管理员对已配完料的图纸,做好图纸核销工作。

1.3.5、材料保管员发放的材料必须有发放记录。

1.4信息录入

1.4.1、项目部数据录入员在管道焊接数据库中录入管段基本信息。

1.4.2、数据录入员录入各种日报表,并保管各种日报表,负责打印各种报表,发现上报信息有问题及时与工艺工程师沟通。

1.5管段下料

1.5.1、预制厂厂长将已领的材料出库单和相应管段图交至下料工段,并做好图纸交接记录。

1.5.2、下料工段按照项目标识管理规定进行标识。

1.5.3、下料工段组织人员将下料合格的管段图及相应管、配件打磨好并运送到组对工段,并将已下料完毕的材料出库单交给预制厂厂长,并做好图纸交接记录。

1.6管段组对、焊接

1.6.1、组焊工段接到管段图后将管段图分发给组对工段,组对工段必须根据管段图核对下料工段送来的相应材料。

1.6.2、焊接完成并经外观检查合格后,组对工段和电焊工应在焊缝附近的焊接标识框内按要求填写。

1.6.3、焊口日报表由组焊工段负责填写,电焊工协助填写,焊口日报表所报的焊口必须是焊工自检合格并已经填写焊接标签的焊口。

1.6.4、预制厂厂长负责收集、审定焊口日报表,并负责将当天的焊口日报表在第二天上午8:

00钟前送交给项目部数据录入员。

1.7管段成形

1.7.1、管段组焊成形后,填写管段日报表,管段日报表所报的管段必须是组焊成形且焊口已全部焊接完成的管段。

1.7.2、对于图纸上已经取消或合并、修改的管段,需要在报表中给与注明,并提交工艺工程师备案,工艺工程师同时将有关信息发至质检工程师及其他相关人员。

1.7.3、预制厂厂长负责收集、审查管段日报表,并负责将当天的管段日报表在第二天上午8:

00钟前送交项目部数据录入员。

1.8焊缝探伤

1.8.1、项目部焊接工程师根据探伤比例和焊口数量以及管道规格,结合具体的施工规范确定要预制的每条管道探伤数量。

1.8.2、项目部数据录入员把每条管道的探伤数量以及相关数据录入数据库。

1.8.3、项目部焊接工程师负责打印总委托单并分发无损检测总委托单,发放对象为各工程项目工艺责任工程师、质检工程师、无损检测单位工程师等。

1.9管段验收

未验收管段堆放、管段组装验收、管段无损检测验收、成品管段验收按照项目具体要求进行。

1.10管段储存交接

1.10.1、管段经验收合格后,通过管段上的标识,按照指定的各个项目的各个区域进行摆放,区域进行挂牌标识。

1.10.2、直管、弯头、三通、法兰等管口采用塑料布或彩条布进行包装,管段搬运过程必须保证管段包装和标识的完好。

1.10.3、吹扫、包装好的管段若暂不出厂,则需选择合适的场所按区域、材质进行储存,并做好储存记录。

1.10.4、预制场应对储存的管段进行定期盘点、检查和维护。

1.10.5、运至现场安装前,预制厂应对管段进行出厂检查,确保标识和包装完好无损。

装车时,应进行逐根清点并做好“管段交接记录”,确认无误后交接、放行。

2预制厂施工组织

本项目的特点之一是工艺管线多,管线特殊材质多,厚壁管道多,施工工期短,管道预制工作量大,焊接难度大,在短时间内要完成大量的管道预制任务,必须充分利用好管道自动化机具,科学合理的配置人力,严格执行按劳取酬的分配制度,充分调动每一名职工的劳动积极性,做好材料管理和施工统计等工作,对预制厂有效运行是至关重要的。

2.1、生产线区域划分

由于预制所用的管子管件均为总包方提供,所以预制厂不设管子除锈油漆区。

管道预制生产线划分为八个区域:

管子材料堆放区、管件材料堆放区、管子切割下料区、组对焊接区、管段后处理区、管段无损探伤区、管段成品堆放区。

(详见附件《管道预制厂平面布置图》

2.2、生产线工位设置

(1)管子材料堆放区设置管子原材料工位(堆放涂刷底漆后的管子);

(2)管件材料堆放区设置管件原材料工位(堆放涂刷底漆后的管件);

(3)管子切割下料区

设置2个加工工位,1个为切割下料工位,采用带锯机进行管材切割下料工作;

1个为坡口加工工位,采用坡口加工设备进行管材的坡口加工工作;

(4)组对焊接区

设置1个简单组对焊接工位,采用管道预制自动焊机进行盖面焊接;

(5管段后处理区

设置1个管段后处理工位;

(6)管段成品堆放区设置管段成品工位。

2.3、预制厂工段设置

(1)根据区域划分和物流规划,为有效地进行生产组织和管理,预制厂设置以下生产工段:

下料工段、坡口加工工段、组对焊接工段、成品检验吊装工段。

(2)下料工段负责管子切割下料工作;

坡口加工工段负责管材坡口加工和管件手工打磨工作;

组对焊接工段负责组对焊接区工作;

成品检验吊装工段负责管段后处理区、管段成品堆放区工作和整个物流系统。

3、预制厂生产物流

管子原材料进货→移动式叉车→材料工段(管子原材料工位)→管道预制输送系统→下料工段(坡口加工工位:

移动式叉车→坡口加工机→移动式叉车)→下料工段(打磨工位)→管道预制输送系统→组对焊接工段→移动式叉车→成品工段(管段后处理工位)→移动式叉车→成品工段(管段成品工位)→管段交接装车出运。

3.1管子原材料进货

管道及管配件材料运至预制厂地后,按照规划区域进行摆放。

3.2材料切割工段

配备1名专业司机进行成品及半成品的运输工作。

配备1名操作工负责管道材料下料、切割任务。

根据单线图管段表进行材料长度、尺寸复核,并做好记录。

根据管道直径及壁厚,提前设定完成带锯机带速,及固定管道装置紧固力。

利用叉车将管道移至输送带,通过输送带电动系统,送入带锯机。

在操作过程中,时时注意带锯机带速及锯条运行情况,防止锯条卡断。

下料完成后,利用输送系统将切割完成的管段移至坡口加工工段。

3.3坡口加工工段

1名设备操作工根据管径、壁厚设定坡口加工形式(根据现场经验,壁厚在25mm以上为双面V型坡口,25mm以下为单面V型坡口)。

加工完成后,利用输送系统将完成的管段移至组对焊接工段。

2名力工负责管件打磨工作,利用手动砂轮机将管件坡口区域铁锈、杂质清除,打磨完成后交至组对焊接工段。

3.4组对焊接工段

利用2套多功能组对机由2名管工分别进行管道组对工作。

组对前,应首先核对图纸尺寸,确保管段无误。

根据现场实际操作分析,电焊工手工打底速度与自动焊焊接速度一致,故设置2名焊工进行焊缝打底作业。

打底作业完成后,移至自动焊焊接区。

焊接区配备2台自动焊机,2名焊工分别进行管道焊接工作。

经过实际现场操作,发现自动焊对管径越大、壁厚越大管道,自动焊的效率比越高。

3.5成品工段

组对焊接完成的管段利用叉车移至待检测区,热处理、无损检测完成后,按照要求统一摆放至成品管段区,并做好详细记录。

4、材料控制

材料的管理控制主要是接收和发放,接收时确认材质、核对好数量。

材料员对原材料必须严格检查验收,凡是领回预制厂的材料必须与设计图纸要求的型号、规格、材质等相符,并且已按要求作完相关标识,否则拒收。

发放时按材料出库单发放,并登记发料单编号。

通过配料单管理控制,有效遏止物资多用、乱用现象的发生。

六、材料与设备

1、材料

1.1原材料

所有管道及其配件应具有生产厂家的产品合格证及质量证明书,经复检,其规格、化学成分、力学性能及供货状态均应符合要求。

原材料及焊材质量证明应列有材料在交货条件下的化学成分和力学性能,并包括休氏试验的试验号、休氏试验和选择性浸蚀试验结果以及有关材料的铁素体含量和金相组织说明。

1.2焊接材料

(1)根据公司焊接工艺评定报告,所有焊丝、焊剂分类存放,烘烤时使用专用焊条烘箱。

(2)氩气:

工业纯氩,纯度不得低于99.99%,含水量小于50mg/m3,氩气在使用前先检查瓶体上的出厂合格证,以检验氩气的纯度指标,然后检查瓶阀有无漏气或失灵现象。

(3)设备:

上海前山管道加工站1套,配备有1套切割坡口工作站、1套管道组对工作站、2套焊接工作站、2个焊剂烘箱

(4)主要工机具配置如下表3:

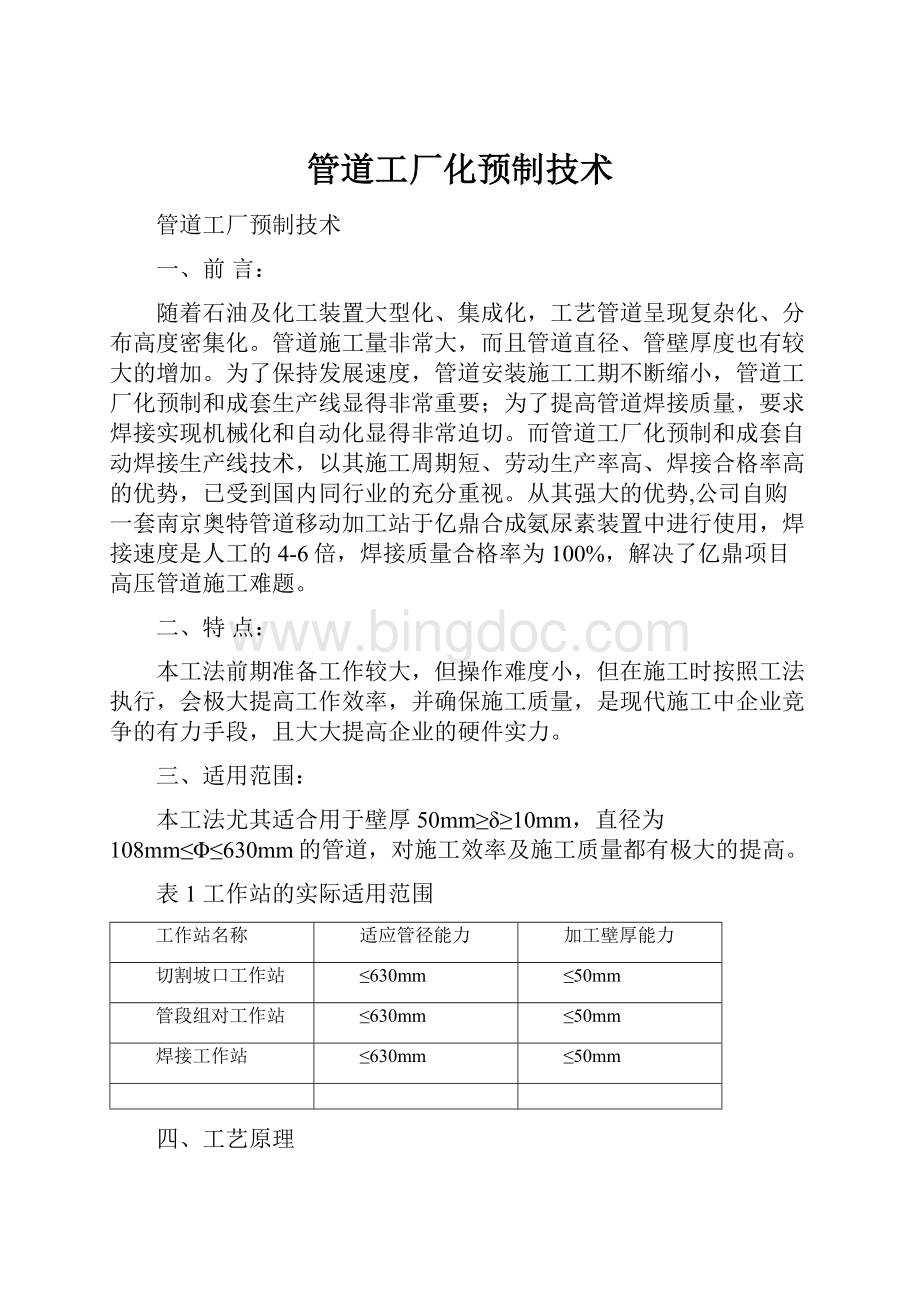

表2施工工机具一览表

序号

名称

规格

单位

数量

1

直流氩弧焊机

YC-300WP

台

6

2

氩弧焊枪

QQ-/500A

个

3

干湿温度计

4

风速计

5

智能调压控温箱

ZWK/WCK-120-0612

红外测温仪

AR-872D

7

角向磨光机

Ф100、Ф150

8

内磨机

9

管道加工站

上海前山

套

10

叉车

3T

七、质量控制

预制厂的施工质量管理将通过监理、总承包方、项目QA/QC部、预制厂质检工程师和检验工以及工艺工程师、工段长共同控制和把关。

1、质量管理组织机构

2、现场质量管理

2.1、质量控制主要方式

预制厂内部对预制管段进行自检合格后,由项目部质检工程师进行整体验收,确保交付安装的所有管段符合图纸、规范的要求。

对于停检点和必检点,必须提前报检。

质检工程师和工艺工程师首先根据工程进展情况,对要报检的控制点进行落实,确认现场是否按图施工完毕,检验项目是否在允许偏差范围,检验的工具和要报检资料的是否准备集全。

然后,提交报检资料给总承包方质量工程师和监理工程师。

2.2、主要管理内容

(1)加强施工前的技术交底。

工程开工前,工艺工程师对施工班组进行交底,参加人员将涉及质检工程师及所有施工人员。

交底内容除施工工艺外,还应重点介绍该工程质量控制点的设置等。

(2)质检工程师的巡检和不定期的质量大检查。

监理工程师对工程质量的检查,主要是对工程质量结果的确认,因此,质检工程师将每天坚持现场,及时纠正职工的不良工艺行为以及已经出现的质量问题,指导施工人员怎样达到预期质量效果,进行预制阶段的过程质量控制。

(3)质量信息的沟通

预制厂及项目内部质量信息的沟通,将主要通过调度会、质量分析会、质量通报等方式传达。

质检工程师在现场巡检时发现的一般质量问题,将以口头方式直接与施工班组交流解决。

八、安全措施

1遵守中国化学工程第十六建设公司及安全管理规章制度的有关安全方针、安全目标及有关安全规定。

2全体施工班组、施工人员要积极参加安全会议、安全培训、安全交底。

焊接人员必须按规定着装,并穿戴好安全防护用品,

3各种施工设备与机具要完好,使用要符合安全规定。

设备要有良好的接地,接地线应接在焊机外壳上。

4进入预制区禁止吸烟及携带火种。

焊接工作场地和电焊机房应备有足够的消防器材。

5每天施工结束,应将各种工具、把线等及时清理,并检查焊接设备的完好。

6合理安排探伤时间,探伤期间要设立醒目的警界标志,防止其它人员误入而致受误伤。

九、环保措施

本工法属于化工建设与机加工相结合,对环境影响极小,在切割坡口站操作时存在钝化液使用情况,机械设备设置钝化液自回收装置。

在预制场内设定专一的废料回收区,收集切削废料,使用轴流风机加强预制区域的空气流动。

十、效益分析

1、工作效率分析

表3工作效率分析表

管道

材质

下料时间min

坡口加工时间

min

组对时间

人工打底焊时间min

自动打底焊时间min

自动填充盖面焊

时间min

中间环节物流时间min

加工站

全流程

总时间min

人工完成同样全流程时间min

Φ159×

20﹟

15

32

50

Φ325×

20

45

70

11

80

Φ219×

A335P11

150

14

15CrMoG

23

53

95

Φ426×

36

25

60

105

1天

Φ530×

22

97

360

加工流程时间不含下料、坡口、组对时间,下料、坡口在焊接时完成,焊机焊接不停。

注:

加工站一天可完成的焊接达因数:

合金钢管道:

80达因/台焊机,折合为8mm后,约为270达因

2、经济效益分析

为了更好的验证加工厂与传统作业方式的效益差别,项目部特选定1个班组就Φ426×

3615CrMoG焊口进行现场试验:

根据工作效率分析表可知,加工厂完成1道焊缝的作业时间为105Min。

假定2套自动焊机运行30天,1天按照8小时计算,则预制场1个月完成焊口数量为2套×

8小时×

60分钟÷

105×

30天=274道

而在现场实际操作中,以1名管工+1名辅助工+2名焊工的班组配置,完成1道焊缝的作业时间为1天。

按照1个月完成274道焊缝,则传统作业方式需求人数为:

274÷

30×

4人=36人

以人均工资6000元/月计算:

预制厂14人1个月产生的直接费用为:

14人×

6000元/月=84000元

传统作业方式36人1个月产生的直接费用为36人×

6000元/月=216000元

以上计算方式均未考虑人工焊接合格率低造成返片的窝工费,根据现场实际焊接合格率分析,自动焊接生产线的焊接一次合格率可达99%以上,而手工电弧焊一次焊接合格率仅为90%~95%左右。

同时上述计算仅为直接作业人员,若考虑传统方式下36人这样团队进行施工作业所需场地、生产/办公车辆、配套起重机具、起重工等的投入,则完成同等条件下的工作量,将更加需要支出大量额外费用。

十一、应用实例

应用项目:

亿鼎煤化工合成氨尿素项目

工程地点:

鄂尔多斯市杭锦旗亿利清洁能源基地,地处鄂尔多斯高原西北部,海拔1000~1619米,著名的库布其沙漠起源于本旗西部,横贯东西。

本项目是由中石化宁波工程有限公司承担该项目的设计、采购、施工等总承包工作,装置中的所有管道安装工程均由我公司承担。

管道延长米约有26.5千米,总寸径约12万寸,其中高压、超高压管道应用本工法,总寸径约1万寸,材质有20G,15CrMoG,A106Gr.b,A335P11,A333Gr.6,A312TP321,A312TP321H,A312TP316LUG等。

高压、超高压管道工作量一览表:

表4高压管道工作一览表

管道规格

焊缝数量(道)

备注

φ168×

18

20G

40

φ273×

13

φ114×

A106Gr.B

37

φ219×

φ356×

28

27

φ406×

44

9.5

29

φ325×

121

12

17

31

φ457×

19

φ559×

81

16

76

A333Gr.6

74

26

106

21

59

24

A312TP321H

A312TP316L

48

132

51

合计

1122

附件:

管道预制厂平面布置图