纤维复合材料工业十三五发展规划年会后核定版.docx

《纤维复合材料工业十三五发展规划年会后核定版.docx》由会员分享,可在线阅读,更多相关《纤维复合材料工业十三五发展规划年会后核定版.docx(18页珍藏版)》请在冰点文库上搜索。

纤维复合材料工业十三五发展规划年会后核定版

纤维复合材料工业“十三五”发展规划

(征求意见稿)

中国玻璃纤维工业协会中国复合材料工业协会

进入“十二五”以来,中国纤维复合材料工业克服世界经济持续低迷和国内经济转型的种种实际困难,发展取得长足进步。

其中:

玻璃纤维行业方面,在池窑技术不断完善提升和实现新突破的同时,制品深加工发展成为所有企业的关注焦点;复合材料行业方面,复合材料产品制造工艺技术与装备水平稳步提升,产品应用领域不断拓展,市场规模逐步扩大。

随着玻璃纤维与复合材料行业的不断发展壮大和延伸,“十三五”期间,作为纤维复合材料产业链的两大主体,将全面实现整合和提升,并由此带动整个纤维复合材料工业的发展和壮大。

一、玻璃纤维行业“十二五”规划执行情况

根据国内外市场形势的变化,《玻璃纤维行业“十二五”发展规划》提出了“全行业进行发展战略结构大调整,从以发展池窑为中心,转移到完善提升池窑技术、重点发展玻纤制品加工业为主的方向上来”的行业发展战略。

在此战略规划的引导下,一方面大型池窑企业积极实施精细化管理,进行工艺技术改造和产能结构调整;另一方面球窑、坩埚等中小企业积极转产制品深加工业,全行业积极培育和打造大型制品深加工生产基地。

1、玻纤纱:

经过努力,全行业成功扭转了玻纤纱产能过快增长的势头,产量增速已连续多年保持在个位数。

同时,玻纤纱产能结构明显优化,池窑拉丝比例进一步提升至90%以上,玻纤纱品种由普通中碱和无碱纱为主,转变为以无氟无硼高性能玻纤纱为主,并能根据市场和客户需求实现差异化生产,满足风电、化工、电绝缘、建筑、热塑等不同领域。

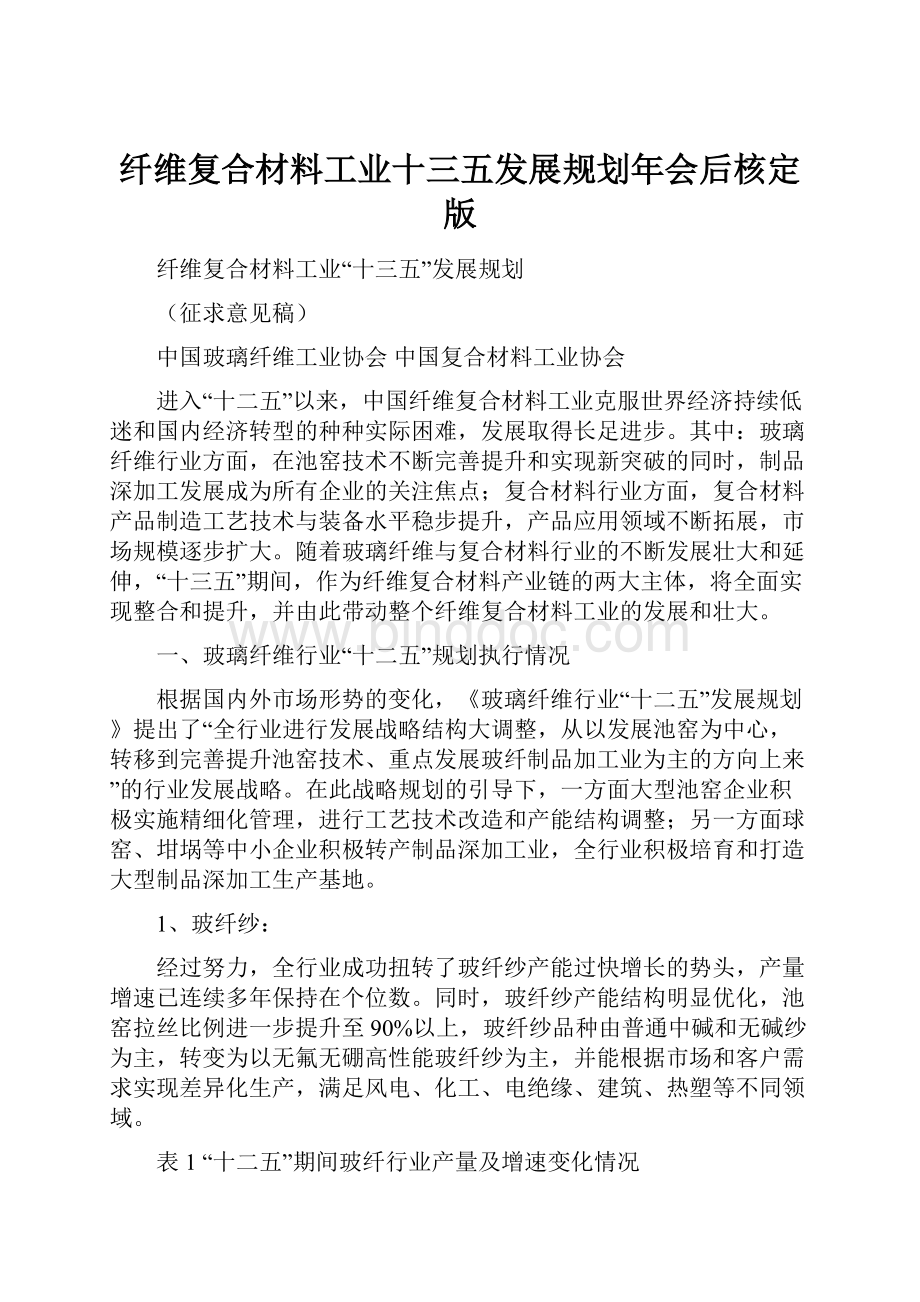

表1“十二五”期间玻纤行业产量及增速变化情况

年份

2011

2012

2013

2014

2015(预测)

玻璃纤维总产量(万吨)

279

288

285

308

340

同比增长率(%)

8.98

3.23

-1.0

8.07

10.4

池窑纱产量(万吨)

244

252

262

285

316

池窑拉丝比例(%)

87.45

87.50

91.93

92.63

92.94

(备注:

2015年全年数据根据前10个月实际统计数据进行预测得到,下同。

)

代铂坩埚纱产能持续减少。

球窑及坩埚生产企业环保、能耗及招工压力不断加大,同时在产品结构方面又逐步受到池窑生产企业的挤压,因此近年来球窑产能规模持续萎缩。

截止到2014年底,球窑产能规模约为35万吨,其中无碱球窑产年产量仅为10万吨左右,大批坩埚拉丝生产企业已经或正在实施转产转型。

池窑企业数量和规模相对稳定。

截止到2014年底,国内池窑企业21家,池窑产能总规模达到331万吨,其中巨石、泰山、重庆的合计产能约210万吨,产能集中度达到63%。

此外,“十二五”期间新增海外池窑产能约16万吨。

2、玻纤制品:

大力发展玻纤制品深加工已经成为全行业发展共识。

各大池窑企业纷纷加大对制品深加工生产线的建设投入,一批具有较强应用研发实力和品牌影响力的专业玻纤制品深加工企业脱颖而出,其中已有多家专业制品生产企业成功上市。

玻纤用高速剑杆织机、喷气织机、多轴向织机等先进制品生产设备纷纷实现国产化,并在行业内获得迅速推广,织物涂覆处理技术成为企业尤其是中小企业研发新产品、拓展新应用、实现差异经营的核心。

此外热塑性玻纤短切纱、长丝纱、织物等高性能玻纤制品研发与应用也成为行业热点。

伴随着行业发展战略大调整,在玻纤纱产量增速持续回落的同时,借助制品深加工业的快速发展,全行业各主要经济指标一直保持两位数的快速增长。

表2“十二五”期间玻纤行业经效情况汇总

年份

2011

2012

2013

2014

2015(预计)

主营业务收入(亿元)

1046

1060

1311

1507

1700

同比增长率(%)

26.26

13.26

13.50

13.37

利润总额(亿元)

72.39

71.68

83.90

96.59

110

同比增长率(%)

9.93

18.38

9.3

14.83

3、市场结构:

随着外贸出口的持续低迷和国内需求的稳定增长,“十二五”规划中提出的将出口比例降至30%的目标正在逐步实现,玻纤企业的内销比例明显提升。

而在国际市场方面,一方面国内玻纤及制品出口的产品结构正在发生变化,玻纤织物等深加工制品出口比例明显提高,另一方面近年来国内企业通过投资、收购或控股,先后在全球各地建设和投产一批玻纤纱池窑生产线,实施走出去战略。

表3“十二五”期间玻纤行业进出口情况

年份

2011

2012

2013

2014

2015(预测)

出口量(万吨)

122

121

119

129

128

同比增长率(%)

0.83

-0.82

-1.57

8.35

-0.01

出口比例(%)

43.7

42.0

41.8

41.8

37.6

进口量(万吨)

21.1

20.4

23.3

24.5

23.9

同比增长率(%)

-17.9

-3.32

14.22

5.11

-2.45

国内表观消费量(万吨)

178

187

189

203

236

同比增长率(%)

10.8

5.2

1.0

7.5

16.3

4、技术进步

在池窑技术方面:

在大漏板、纯氧燃烧、电助融、物流自动化等已有技术基础上,以三大池窑企业为代表的研发团队,在高熔化率大型池窑生产线设计、玻璃原料检测及配方开发、浸润剂改性与回收、大漏板开发与铂金损耗、生产线智能化建设、余热回收利用等方面不断进行技术创新与集成,推动国内池窑技术不断完善和提升。

在制品生产技术与装备方面:

国产拉丝机、捻线机、织布机、制毡机及后处理机组等装备种类齐全,并且在运转速度、价格、产品品种适应性等方面占有一定优势,但在生产稳定性方面仍有待提高。

5、节能减排

节能降耗成为企业降低生产成本的重要手段。

行业各主要工艺环节平均能耗为:

池窑拉丝单位综合能耗粗纱低于0.55吨标煤,细纱综合能耗低于0.75吨标煤,坩埚拉丝吨纱综合能耗低于0.37吨标煤;此外无碱球和中碱球综合能耗分别低于0.4吨标煤和0.3吨标煤。

企业环保意识逐步加强。

球窑及拉丝生产企业全部实现废水零排放或有组织达标排放,池窑废丝全部实现回炉再利用,窑炉烟气在实现除尘、脱硫、脱氟的基础上,部分实现脱硝处理。

6、存在的问题及原因

(1)全行业应用研究和市场开发意识不足,差异化经营意识差。

转产制品深加工业,已经成为玻纤行业发展共识。

然而在企业转产制品深加工过程中,很多企业由于科研能力较弱,应用研究积累不足,企业一味追求规模化、追求短期效益,造成的结果是:

有的企业盲目的向电子布、短切毡、网格布等领域转产,导致这些制品产量过快增长,形成产能过剩和低价恶性竞争;有的企业则是盲目的不知道往哪里转,已有的规模化市场要么已经形成寡头竞争格局,要么正在处于产能过剩和过度竞争中。

(2)产品质量良莠不齐,陶土坩埚拉丝工艺禁而不止,影响行业发展。

多年前,国家已经明令禁止生产和使用陶土坩埚玻璃纤维。

然而由于缺乏有效的监督检查机制,部分地方片面追求经济发展和劳动就业,对国家的产业政策落实不到位。

导致陶土坩埚拉丝工艺产品多年来禁而不止,不仅影响了玻璃纤维行业的公平竞争环境,而且部分企业用陶土玻纤纱作原料,生产劣质的玻璃钢制品,造成质量问题和安全事故频发,对纤维复合材料产品市场拓展和稳定发展,造成恶劣影响。

多年来,企业和行业协会一直采取各种措施来淘汰陶土坩埚拉丝工艺,但因不具备执法能力,仅靠引导规劝、书面检举、媒体曝光等方法来处理陶土坩埚拉丝生产个案,成效甚微。

(3)企业生产和物流的智能化水平有待提升。

随着中国经济的快速发展,当前企业面临的能源、环保压力以及人工成本正在快速提升,不断地考验着企业的生产和管理水平。

为此,中国已经提出了“中国制造2025”的发展战略。

行业要紧跟国家发展步伐,加快推进两化融合,探索实施工业智能化,通过智能化的生产和物流网络,助力企业实现创新和发展。

二、复合材料行业“十二五”规划执行情况

《复合材料产业“十二五”发展规划》提出,要“深入贯彻落实科学发展观,以创新促进产业结构调整和转变经济增长和发展方式,围绕相关产业发展对复合材料产品的需求,全面提升复合材料产品制造工艺技术与装备水平,加强基础技术研究,加大先进技术推广应用和产业化力度,不断提升产业整体水平和国际竞争力,为实现复合材料产业由大变强奠定坚实基础”。

“十二五”期间,受国民经济转型调整、应用市场需求升级,以及原材料价格上涨、劳动力成本上升等因素影响,复合材料行业产量增速逐步由两位数降低到个位数,与此同时,行业转型发展积极推进。

表4“十二五”期间复合材料行业运行情况

年份

2011

2012

2013

2014

2015(预测)

热固性复合材料(万吨)

263

270

273

272

热塑性复合材料(万吨)

118

130

137

161

总产量(万吨)

381

400

410

433

450

年增长率(%)

15.8

5

2.5

5.6

规模以上企业

主营业务收入(万元)

519(1-11)

641

(1-11)

722

862

920

增速(%)

16.2

23.6

0.7

14.1

在工艺装备方面,拉挤、缠绕、模压类生产工艺相对成熟,产量稳中有增,连续压制、液体模塑及热塑类生产工艺有较大突破和发展,产量快速增长。

在劳动力成本快速上升、机械化成型工艺不断创新和完善,以及产品质量稳定性要求不断提高的情况下,行业机械化成型比例已经由“十一五”末的69%提高到2014年末的78.6%。

在产品结构方面,仍以热固性复合材料为主,但随着复合材料的回收及循环利用问题逐步成为业界关注焦点,热塑性复合材料因其重量轻,抗冲击性和疲劳韧性好,成型周期短,特别是应用环保和易回收利用的特性,逐渐受到关注,近年来发展速度明显快于热固性复合材料,已占纤维复合材料总产量的37.2%。

在产业结构方面,目前复合材料行业企业约有5000余家,但规模以上企业仅420余家,年销售额在20亿以上的大型企业集团仅三家。

产业集中度不高,小企业比例过大,从业人员素质、技术水平参差不齐。

面向产业的集成技术创新薄弱,产品研发力度不够,中低档制品居多。

在市场结构方面,产值在几十亿以上的规模化应用市场主要包括风电、化工储罐、输水管道、电器绝缘、船艇、冷却塔、卫浴等领域,汽车、轻质住房、城市基建、畜牧养殖、环保、体育休闲等更多应用市场有待进一步开发。

1、拉挤工艺及其制品

当前,拉挤类复合材料制品的年产量约为39.1万吨。

产品主要包括复合材料塔杆、复合材料桥架、复合材料电缆支架、碳纤维复合芯导线等电力绝缘类产品,以及桥梁、隧道等基础设施建设用型材产品等。

近年来,聚氨酯拉挤型材成为研发热点之一,产品包括聚氨酯拉挤窗框、聚氨酯轨道枕木、聚氨酯梯子等。

此外连续拉挤板材类产品,尤其是采光板类产品在工业厂房、农牧业等领域受到越来越多的关注。

2、缠绕工艺及其制品

当前,缠绕类复合材料制品的年产量为71.5万吨。

产品主要包括输(排)水管类产品、石化及食品用贮罐、高压管道、脱硫塔、车载气瓶等。

近年来该类产品的研发热点包括:

双壁储油罐——不仅具有寿命长、防腐性能好、自重轻、免维护等优点,还可通过在双壁间夹层装设连续监测系统,来监测和防止成品油的渗漏;大型储罐——整体缠绕成型了一批容积在5000立方以上的特大型储罐,用于化工、食品酿造等领域。

3、压制工艺及其制品

当前,压制类复合材料制品的年产量为41.6万吨。

产品主要包括SMC/BMC模压汽车部件、电力开关柜、电表箱和绝缘零部件、建筑人造石等。

近年来,压制板材类产品异军突起,尤其是夹层板类产品在轨道交通、商用车、船舶、体育器材等领域应用快速增长,成为兼具结构与功能性的轻质高强材料。

4、液体模塑工艺及其制品

包括各类真空辅助树脂传递模塑、树脂浸渍模塑成型工艺、树脂膜渗透成型工艺、结构反应注射模塑成型制品。

当前该类制品年产量约为30万吨,其中最主要的产品为风电叶片,尤其是用于海上风电的大型化风电叶片,成为研发热点。

此外,由于液体模塑成型具有成本低、工艺灵活、可成型大型复杂制品、可加筋加芯及插入物、整体成型等优点,逐步用于生产各种大型部件,应用于船舶、汽车、轨道交通等领域。

5、碳纤维及其复合材料制品

表5“十二五”期间碳纤维发展情况

年份

2011

2012

2013

2014

年产量(吨)

1580

2020

2650

3200

年进口量(吨)

12386

11729

年出口量(吨)

941

1176

年表观消费量(吨)

14095

13753

“十二五”期间,国家加大了对碳纤维发展的支持力度,国内碳纤维生产企业超过40家,碳纤维建成产能已近20000吨。

由于碳纤维应用领域的特殊性,国外对高性能碳纤维技术与高端工艺装备实施垄断封锁,低端碳纤维产品向我国倾销。

国内碳纤维生产企业面临自主创新能力不足、关键技术与装备落后、市场竞争残酷等困境,发展较为缓慢。

与碳纤维发展缓慢相比,国内碳纤维复合材料发展较为快速,尤其是在体育休闲等低成本碳纤维复合材料应用市场。

此外,近年来碳纤维复合材料制品在建筑、汽车、风电、电力、大型装备、基础设施等一般工业领域的应用同样增长迅速。

我国碳纤维复合材料制品应用领域主要为:

航空航天等市场约10%,一般工业市场约30%,体育休闲用品约60%。

6、热塑性复合材料

随着复合材料的回收及循环利用问题逐步成为业界关注焦点,热塑性复合材料因其重量轻,抗冲击性和疲劳韧性好,成型周期短,特别是生产及应用绿色环保,逐渐受到大家的青睐,其发展速度逐步快于热固性复合材料。

热塑性复合材料制品的年产量,由“十一五”末的91万吨,增长到“十二五”末的161.5万吨,在纤维复合材料总量中的比重已经达到37.3%。

工程塑料仍是热塑性复合材料制品的主要类型,但近年来随着GMT、LFT、LFT-D及CFRT相关工艺与装备的逐步成熟,其产量和应用规模正在快速增长。

截止到“十二五”末,非工程塑料类热塑性复合材料制品年产量已达到25万吨以上,产品主要包括汽车部件、建筑模板、畜牧养殖地漏板、风电叶片、输水管道等。

7、存在的问题及原因

(1)明确行业发展政策导向,集中解决好影响行业发展的关键问题

复合材料行业近年来一直处于快速成长阶段。

由于中小企业比例过大,技术与装备水平较低,行业缺少大型领军企业,因此很难形成全行业统一的发展思路和共识。

而随着国际国内经济社会形势的快速变化,又将为行业发展带来很多新的问题和挑战。

行业必须保持与时俱进,综合自身发展进程与外部环境变化,明确一段时期内行业发展的最主要任务和目标,确定行业发展政策导向,确保行业的健康稳定向上发展。

(2)行业绿色发展意识不足

随着能源资源成本不断提升、环保压力不断加大、劳动力匮乏等问题的日益突出,绿色发展已经成为各行业应对当前发展难题,实现行业转型发展的重要举措。

当前,复合材料行业绿色发展意识较为薄弱,存在的问题主要有:

一是中小企业比例过高,生产管理粗放,清洁生产水平低,劳动作业环境差;二是手糊产品比例过高,自动化、机械化生产水平低,产品质量和生产效率有待进一步提升;三是行业可持续发展能力差,生产废料及废旧产品回收问题无法解决。

(3)规模化应用市场较少,更多应用市场有待进一步开发。

复合材料已经在风电、化工储罐、输水管道、电器绝缘、船艇、冷却塔、卫浴等领域获得成熟应用,并获得较大规模市场。

而在汽车、轨道交通、船舶、轻质住房、城市基建、农牧养殖、环保、体育休闲等更多应用市场,有待进一步开发和完善,形成规模化成熟市场。

尤其是需要尽快培育一批几百亿元规模的重点市场,对于纤维复合材料产品结构与产能结构优化,实现行业健康稳定发展具有重要意义。

三、纤维复合材料工业面临形势分析

当前,我国经济发展进入新常态,制造业发展面临新挑战。

资源和环境约束不断强化,劳动力等生产要素成本不断上升,投资和出口增速明显放缓,主要依靠资源要素投入、规模扩张的粗放发展模式难以为继。

企业单纯依靠增加设备、扩大规模等措施来提高劳动生产率,挖掘成本潜力,实施低价竞争和获取利润的经营模式,已经越来越难以适应当前的发展环境。

因此,中国纤维复合材料工业必须加快实施转型发展,走精细化管理、差异化经营和绿色可持续发展之路。

四、纤维复合材料工业“十三五”发展规划

(一)指导思想

随着纤维复合材料产业链上下游玻璃纤维与复合材料两个重点行业的相互延伸融合,未来纤维复合材料作为一个行业整体,要形成统一的发展战略,即“大力实施“中国制造2025”国家发展战略,推动两化融合与绿色发展。

积极提升热固性复合材料生产技术的自动化水平,探索全行业生产与物流的智能化发展;稳步提升产品质量和附加值水平,重点发展纤维增强热塑性复合材料,带动纤维复合材料产品结构调整和产业结构整合;鼓励企业走专业化、差异化发展之路,不断拓展纤维复合材料应用领域和市场规模”。

(二)发展目标

积极进行产业链上下游两端的整合与提升,保持纤维复合材料行业健康稳定发展。

其中:

鼓励大型池窑企业稳健实施“走出去”发展战略,进行全球产能布局。

在此基础上,将国内玻纤产量增速控制在较低水平上,国内玻纤及制品的出口比例控制在30%以内。

积极调整产品结构,大力发展高性能热塑性玻璃纤维,以满足国内下游市场的发展需要。

积极进行复合材料产业结构调整。

鼓励自动化生产工艺与装备的推广普及,提升企业绿色发展意识和能力。

努力提升企业的应用研发与市场拓展能力,借助新材料产业的发展,积极扩大热塑性纤维复合材料制品、高性能复合材料制品的应用领域和市场规模。

积极引导企业实施专业化差异化发展,大力发展玻纤制品深加工,扩大纤维复合材料制品在中高端应用领域的市场规模,提升产品质量和附加值水平。

截止到2020年,规模以上企业总收入达到5000亿,比“十二五”末翻一番。

(三)市场预期

随着中国经济结构性改革逐步推向深水区,经济发展逐步由粗放型向集约型转变,并注重绿色和可持续发展,注重提升消费需求和解决民生。

而纤维复合材料行业作为国家战略性新材料产业重要组成部分,并以七大战略新兴产业中的节能环保、高端装备制造、新能源、新能源汽车等产业为重点服务对象,必将随着国民经济的转型,获得快速发展。

预计到2020年,国内纤维复合材料市场总需求约为650万吨。

未来有望形成较大规模市场的领域包括:

电气绝缘市场:

包括电子电器、电力设备、仪表控制等,规模约150万吨;

交通运输市场:

包括汽车、船舶、轨道交通、飞行器等,规模约150万吨;

建筑工程市场:

包括轻质住房、工业厂房、景观建筑、建筑卫浴、桥道铺装等,规模约100万吨;

水处理工程市场:

包括市政管网、饮水工程、海洋工程等,规模约80万吨;

能源环保市场:

包括风电、农村清洁能源、烟气处理等,规模约60万吨;

化工防腐市场:

包括高压油气管道、化工储罐、食品等,规模约40万吨;

其它市场:

体育休闲、现代农牧养殖、高端装备等,规模约70万吨。

受纤维复合材料市场需求的带动,国内玻璃纤维表观消费量也将继续保持稳步增长。

预计到2020年,国内各类玻纤消费需求合计约310万吨。

其中:

国内各类热固性复合材料市场,需求约110万吨;

国内各类热塑性复合材料市场,需求约115万吨;

国内电子覆铜板市场,需求约50万吨;

国内产业用纺织品市场,需求约35万吨;

此外,碳纤维、芳纶纤维等其它高性能纤维的市场需求,约为1万吨。

(四)发展重点

1、完善提升玻璃纤维池窑技术水平,注重玻纤市场应用研究与产品开发

“十三五”期间,一是要合理控制玻纤纱产能扩张,努力提升产品品质与档次水平,并根据下游应用研究与市场拓展情况,积极进行产品开发与产能结构调整优化,提高无氟无硼、高强、高模等高性能及耐碱、耐腐蚀、低介电等特种玻纤纱的产能比例。

尤其是要配合下游热塑性复合材料的研发与生产,不断提升浸润剂自主研发与生产供应的能力,提高热塑性玻纤纱的产品种类和产能规模;二是要积极开展精细化管理,尤其是要通过智能化工厂建设,利用智能化生产与物流,来实现节能降耗和提升效率,并逐步转变企业生产、管理和营销模式。

2、大力发展玻璃纤维制品深加工,不断提升企业专业化、差异化水平

大型玻纤池窑企业具备原料和成本优势,适宜于规模化增强制品的生产和销售,但在积极扩大制品深加工生产规模的同时,企业要以下游复合材料转型发展和产品升级换代需求为导向,不断提升增强用玻纤制品的规模化、专业化生产水平,满足下游中高端应用市场需求。

中小型玻纤生产企业由于自身规模小,资源相对有限,无法在某一产品的大规模生产上与大企业竞争。

但中小企业数量众多且生产灵活。

随着时代进步和下游行业的快速发展,客户越来越注重个性化需求的满足,这就需要中小企业来不断开拓和经营。

据统计,全球已有五千多个品种六万个规格,并以平均每年一千至一千五百个规格的速度递增。

玻纤行业这种多品种小批量的产品模式,尤其适合中小企业的差异化发展。

3、提升复合材料生产企业的绿色发展意识,确保行业健康可持续发展

当前,复合材料生产企业要积极应对能源资源成本不断提升、环保压力不断加大、劳动力日趋匮乏等问题,通过实施两化融合,提升企业自动化、智能化生产与物流水平,达到改善劳动环境、提升工作效率、降低生产成本与节能减排的目的,实现绿色生产。

同时,借助《中国制造2025》所明确的绿色制造发展战略,积极开拓绿色应用市场,稳步扩大应用领域和市场规模,并实施复合材料生产——销售——回收终生负责制,解决行业自身可持续发展问题。

4、重点发展热塑性复合材料,推动纤维复合材料行业产业结构调整与优化

要引进、消化吸收热塑性复合材料的成型技术及装备,克服一切阻力,建设行业示范线,提高热塑性复合材料的产品性能、生产效率和产品适应性。

在积极做好GMT、LFT、LFT-D等成型工艺及装备的完善及推广基础上,集中力量做好连续纤维增强热塑复合材料(CFT)的拉挤、缠绕、压制成型工艺及装备研发,取得热塑性复合材料发展的重大技术突破。

要加大对热塑用玻璃纤维、碳纤维的研发和生产力度,确保优质的热塑增强原料供应,改善热塑性树脂体系,配合好热塑性复合材料的发展需要。

要在完善生产技术的和提升产品性能的基础上,不断拓展热塑性复合材料应用领域,包括交通运输、电子电器、航空航天、新能源、基础设施、建筑、船艇、医疗器械、体育休闲等,扩大市场规模。

5、积极扩大纤维增强复合材料的应用领域和市场规模。

积极扩大纤维复合材料的应用领域,尤其是重点培育一批较大规模的应用市场。

未来重点培育市场包括:

风电用复合材料

中国环境不断恶化促使对绿色能源需求持续增长,国家和区域的能源部署政策,包括下放风电项目审批权,出台补贴政策鼓励电网企业接纳风电,探索风电供热、风光互补并与火电打捆跨区域远距离外送,以及启动海上风电等,将带动风电行业稳健快速发展。

汽车用复合材料

汽车轻量化已经成为世界汽车发展的潮流。

当前汽车轻量化的主要措施是采用轻质材料,包括轻质金属材料、陶瓷材料和纤维增强复合材料。

尤其是纤维复合材料以其重量轻、抗冲击性好、成型周期短、可循环利用、设计自由度高等诸多优点,已被国外汽车工业证明为汽车轻量化的最好解决方法。

轻质建筑用复合材料

纤维复合材料由于其轻质高强的特性,其在制品轻量化、资源综合利用等人类减少碳排放方面具有巨大优势和潜力。

轻质办公用房、节能厂房、活动板房、景观建筑、桥梁铺装等轻质建筑用复合材料,将受到越来越多的关注和应用。

电气绝缘