节能专篇范本Word文档下载推荐.docx

《节能专篇范本Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《节能专篇范本Word文档下载推荐.docx(60页珍藏版)》请在冰点文库上搜索。

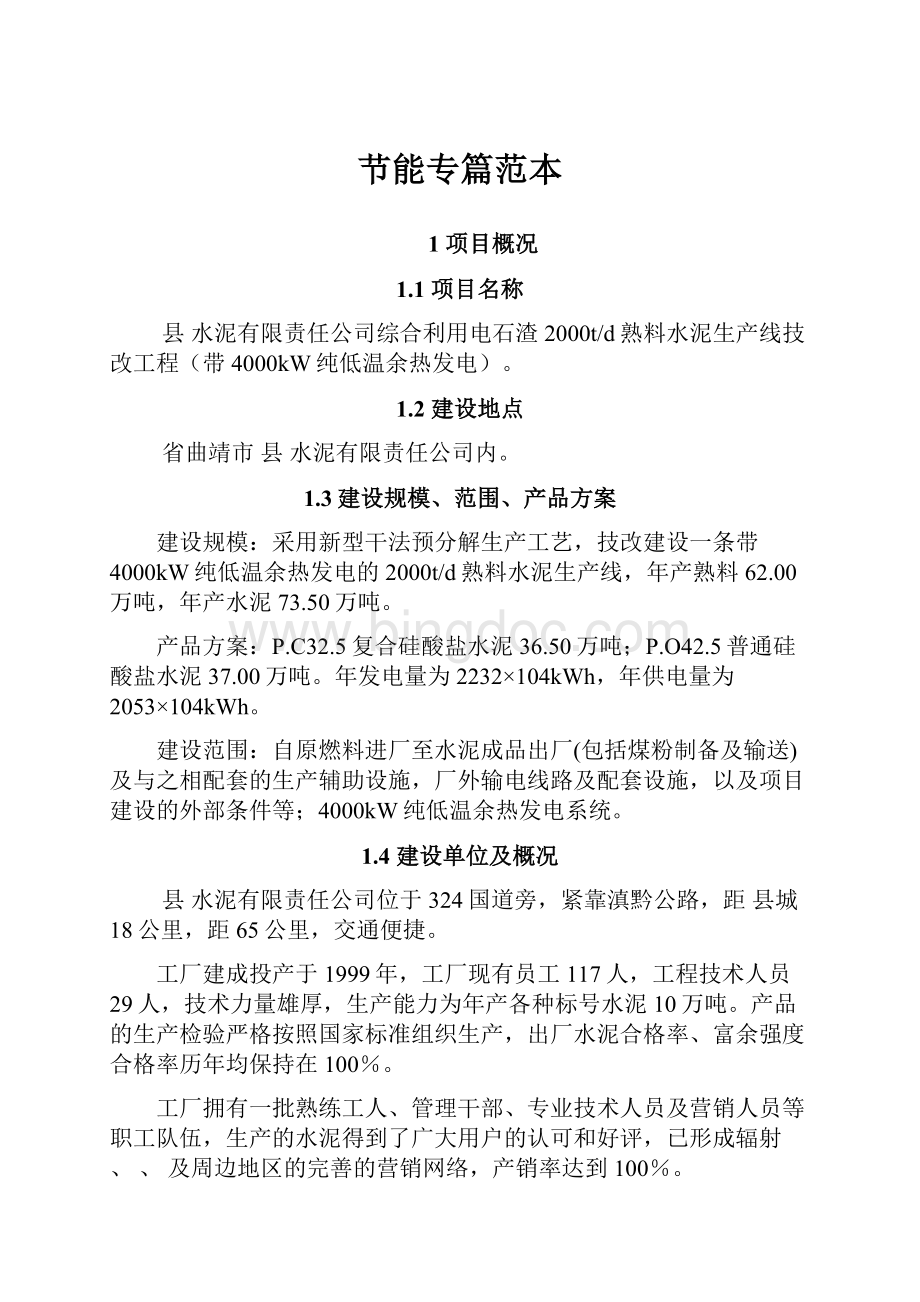

3

主要工艺设备

3.1

石灰石破碎机

1台

PFC14.12

3.2

原料磨

MPS3450

辊式磨

3.3

回转窑

Φ4.0×

60m

3.4

篦式冷却机

LBTF-2000

3.5

煤磨

Φ3.0×

6+3m

3.6

水泥磨

Φ4.2×

13m

4

用电指标

4.1

装机容量

kW

19800

4.2

计算负荷

16040

4.3

年生产用电量

kW.h

7130×

104

4.4

年自发电量

Kw.h

2232×

5

用水指标

5.1

厂区总耗水量

m3/d

1765.4

5.2

间接循环水利用率

%

96

6

总平面图指标

6.1

厂区占地面积

ha

7.30

6.2

建、构筑物占地面积

m2

25613

6.3

道路、广场占地面积

19009

7

投资

7.1

技改工程建设总投资

万元

18078.10

其中:

建设期利息

345.08

7.2

技改工程投资构成

建筑工程

4669.30

设备

9085.98

安装工程

1818.80

其它费用

1811.96

7.3

铺底流动资金

692.06

8

定员及效率

8.1

生产工人

人

200

8.2

管理及技术人员

35

8.3

合计

235

9

劳动生产率

9.1

全员

吨/(人·

a)

3128

9.2

3675

10

吨水泥指标

10.1

吨水泥建设投资

元/吨

246

10.2

吨水泥装机容量

kW/t

0.026

11

能耗指标

11.1

单位熟料热耗

kJ/kg

115

11.2

吨水泥电耗

kW.h/t

97

12

经济效益

12.1

财务内部收益率(税前)

26.95

12.2

财务内部收益率(税后)

20.57

12.3

投资回收期(税前)

年

4.88

含建设期

12.4

投资回收期(税后)

5.84

12.5

银行贷款偿还期

4.34

12.6

投资利润率

22.29

12.7

投资利税率

30.14

计算期平均值

12.8

年销售收入

20213

12.9

年销售税金

1546

12.10

年利润

4390

12.11

年所得税

1449

12.12

单位产品成本

192.93

1.6工艺流程

(1)电石渣储存及输送

进厂电石渣水份控制在10%左右,运输进堆棚储存,再经胶带输送机输送至电石渣库内储存。

(2)石灰石破碎及输送

汽车或装载机将石灰石原矿运至破碎系统受矿仓内,仓下调速式重型板式给料机将原矿喂入单段锤式破碎机内破碎,成品碎石由皮带输送机送至1座φ8×

25m圆库内储存。

(3)原燃料的预均化

1)电石渣:

成分比较稳定,可不考虑预均化。

2)石灰石:

该厂石灰石矿中CaO平均含量为54.21%,质量较为稳定,属生产水泥的优质石灰石原料,且开采条件好,矿层走向均匀、稳定,成份变化较小,为降低投资在设计中不考虑石灰石预均化。

3)砂页岩:

该厂粘土质原料可由两个矿点供给,生产中可搭配使用,为保证成份的稳定性,降低波动范围,节约投资,设计中考虑对两种粘土采取简易预均化处理。

4)烟煤:

烧成用烟煤可供给的矿点较多,成分及热值难以保证,为缩小偏差,保证烧成用煤质量的稳定性及均匀性,节约投资,故设计中考虑对烟煤采取简易预均化措施。

(4)原料配料及输送

原料配料库由2座Φ8×

25米电石渣库、1座Φ8×

25米石灰石库,1座Φ6×

16米砂岩库、1座Φ6×

16米硫酸渣库组成。

库底用电子皮带秤按要求的配比准确计量配料后,经皮带输送机送至原料磨。

生料控制采用荧光分析仪和计算机自动配料系统,以保证出磨后生料质量稳定。

(5)原料粉磨

配合好的原料送入立式磨中,出磨生料经高效分离器分选,合格生料经斗式提升机送至生料均化库储存。

在进料粒度≤40mm,原料入磨综合水分<

10%,成品细度80µ

m筛余12%,终水分≤1.0%的条件下,系统产量为160t/h。

出磨废气与经增湿塔增湿、调质后的窑尾废气一并送至窑尾废气电除尘器净化后排放。

原料磨采用出窑尾预热器的废气为烘干热源。

(6)生料均化及生料入窑喂料系统

设置1座Ф15x40m连续式气力均化库,储存量为5000吨。

来自原料磨的成品生料及窑尾废气处理系统收集的粉尘经斗提机、空气斜槽入库。

当原料磨停运时,废气处理系统收集的粉尘与库侧卸料器卸出的生料搭配送入生料库,以保证生料成分稳定,避免窑灰单独入库而引起生料成分波动。

生料均化库由罗茨风机供气,经设在库底的六个卸料口按顺序卸至搅拌仓。

均化作用主要由库内重力切割和搅拌仓的搅拌来实现。

搅拌仓带有荷重传感器及充气装置,仓内的生料经气体搅拌后,自仓下流量控制阀卸出,由固体流量计量,经斗提机、空气斜槽、送入窑尾旋风预热器二级筒的上升管道系统。

(7)煤粉制备

选用一台Ф3.0×

6+3m风扫式煤磨,当进料粒度≤25mm,入磨综合水分<10%,成品细度80µ

m筛余6%,终水分≤1.0%的条件下,系统产量18t/h。

原煤由原煤仓下的圆盘喂料机喂入煤磨,在磨内进行烘干及粉磨。

出磨煤粉随气流经动态选粉机收集后,送入煤粉仓。

动态选粉机选出的粗粉返回磨内重新粉磨。

煤磨烘干气体来自窑头篦冷机烟气,并设有备用热风炉。

煤磨废气用高效防爆专用脉冲袋收尘器处理后排放。

煤粉仓下设有环状天平计重机,既可计量,又能调节喂煤量。

经计量后的煤粉分别送至窑头的四通道喷煤管及窑尾的分解炉。

为保证安全生产,本系统设有防爆阀及CO2灭火装置。

(8)熟料烧成及窑尾废气处理

本项目采用烟煤作为燃料,根据煤特点,熟料煅烧选用一台Φ4×

60m回转窑,窑尾带低压损型旋风预热器和喷腾型分解炉。

窑的设计指标为日产熟料2000吨。

烧成热耗3453kJ/kg熟料。

窑与分解炉用煤比例为40∶60,入窑生料的表观分解率约为90-95%。

熟料冷却机采用控制流篦式冷却机,带有熟料破碎机。

出冷却机的熟料温度为环境温度+65℃。

熟料冷却机排出的气体;

一部分作为二次风及三次风入窑和分解炉;

部分作为煤磨的烘干热源,其余废气经袋收尘器净化后排入大气。

窑尾预热器排出的废气,经窑尾高温风机一部分送至原料磨作为烘干热源,其余部分经增湿塔增湿、调质后送至窑尾废气除尘器净化后排放。

原料磨停运时,窑尾预热器排出的废气可全部通过增湿塔,进入除尘器净化后排放。

增湿塔、除尘器收下的粉尘,与原料磨的成品生料一起送入生料库。

当增湿塔工作不正常时,收下的窑灰水分过大,增湿塔下的螺旋输送机反转将湿窑灰排出,再由人工清出。

(9)熟料、混合材储存、石膏破碎储存及水泥配料

熟料设有1-Φ22×

45m熟料库,储量为2×

10000t。

熟料库库顶设置袋除尘器。

采用矿渣作水泥混合材。

石膏经颚式破碎机破碎后由斗式提升机输送入库。

熟料、炉渣、锰渣、石膏按一定的配比分别经库底皮带定量给料机计量卸出后,由胶带输送机入水泥磨。

(10)炉渣、锰渣烘干

湿炉渣、锰渣利用露天堆场堆存,用装载机送入卸料斗,由提升机提升入回转烘干机,烘干后的炉渣、锰渣由斗提提升入炉渣库。

(11)水泥粉磨及输送

设一套RP140/65辊压机+Φ4.2×

13m圈流水泥磨,系统产量为130t/h,出磨水泥细度为3400~3600cm2/g。

来自水泥配料的混合料由胶带输送机送入辊压机系统后,再送入水泥磨进行粉磨作业,出磨水泥由斗式提升机送入高效选粉机分级,粗粉回磨再粉磨,合格细粉经空气输送斜槽、斗式提升机送入水泥库,出磨气体则经高效选粉机后进入袋式除尘器除尘,收下后的成品经斜槽、入库斗式提升机送入水泥库,废气则排入大气,粉尘排放浓度小于30mg/Nm3。

(12)水泥储存及汽车散装

水泥采用4-Φ15×

36m圆库储存,水泥库储量为20000t;

水泥库顶设有卸料斜槽和袋收尘器。

库侧设置四套汽车散装装置,能力为4×

120t/h;

水泥库底设置链式输送机输送水泥至成品包装车间。

(13)水泥包装及成品储存

水泥包装设有二台八嘴回转式包装机,能力为2×

90t/h,包装后的袋装水泥堆存于成品库中。

散装水泥及袋装水泥由汽车运输出厂。

散装水泥的散装比例暂按100%考虑,但可随时根据市场需求作适当调整。

(14)余热发电系统

余热发电系统规模

发电机输出功率:

4000kW

①余热电站流程

本方案拟采用纯余热发电技术,该技术不使用燃料来补燃,因此不对环境产生附加污染;

蒸汽参数较低,其运行操作简单方便,运行的可靠性和安全性高,运行成本低,日常管理简单。

选用凝汽式汽轮发电机组,自然循环立式锅炉,SP锅炉带机械振打清灰装置。

工艺流程如下:

45℃左右的软化水经过化学除氧后,经锅炉给水泵加压进入AQC锅炉省煤器,加热成190℃左右的饱和水;

分成两部分,一部分进入AQC锅炉汽包,另一部分进入SP锅炉汽包;

然后依次经过各自锅炉的蒸发器、过热器产生1.3MPa、310℃的过热蒸汽,汇合后进入汽轮发电机组做功,作功后的乏汽进入凝汽器,冷凝水和补充软化水经除氧器除氧再进行下一个热力循环。

SP锅炉出口废气温度230℃左右,用于烘干生料。

②热力工艺系统

热力工艺系统包括:

主蒸汽系统及辅属蒸汽系统,疏放水及放气系统,给水系统,锅炉排污、取样系统等。

a.主蒸汽系统及辅属蒸汽系统

本工程建成投产后,热电站的主机配置为两炉、一机。

不设置备用。

在窑头冷却机中部补开抽风口,入AQC锅炉废气温度达到350℃;

窑尾废气入SP锅炉温度达到330℃;

经计算系统实际发电功率达4100kW,选用4000kW汽轮发电机组。

热电站的主蒸汽系统采用母管制。

两台锅炉产生的蒸汽先引往蒸汽母管后,再由该母管引往汽轮机和各用汽处。

并用关断阀将母管分为两个区段,以提高系统的稳定性。

正常运行时,阀门开启;

当某一台锅炉需要检修时,关闭相关管段的阀门,此锅炉停运,但其它管段仍能继续运行。

除氧采用加药除氧,不消耗蒸汽。

汽轮机的轴封用汽,由主蒸汽管引至均压箱后,再分别送至前后轴封。

b.疏放水及放气系统

本工程锅炉部分疏放水量极少,放水直接引至定排总管通过定排扩容器排放。

汽机部分的疏水均引至设备配套的疏水膨胀箱,最后汇入凝汽器全部回收。

作为机组启动的安全措施,本电站各类汽水管道的自然高点和自然低

点均设放汽阀和放水阀,系统启动时临时就地放汽、排水。

c.给水系统

本工程锅炉给水由两部分组成:

一路为汽轮机冷凝排汽的冷凝水,另一路为化学补充水,有软化水处理系统提供。

冷凝水由凝结水泵加压后送至除氧,冷凝水进行除氧前先通过汽封加热器预热升温。

本系统设电动锅炉给水泵两台。

进出水均按母管制连接,给水泵出水母管上设再循环管接至除氧器水箱,再循环水量通过设在管道上截止阀进行控制。

给水加药处理可调节给水pH值,加药处设在锅炉给水泵入口的管道上。

d.锅炉排污系统

本工程每台锅炉均设连续排污扩容器和定期排污扩容器。

e.锅炉取样系统

本工程每台锅炉均设取样冷却器三台,分别对给水、炉水和蒸汽进行汽水品质监督。

③汽轮机油系统

汽轮机油系统由油箱、油泵、滤油器、冷油器、事故油箱及油管路等组成,承担着机组轴承润滑、冷却供油及调速系统各执行机构工质供油的任务。

机组的调节油及润滑油均由汽机直接带动的主油泵供给,主油泵出来的高压油,一路至调节保安系统,一路经冷油器、节流阀和滤油器至润滑油管路,另一路通往注油器的喷嘴,吸进油箱中的油,经扩压器成为低压油,送至主油泵进口。

润滑油工作后回主油箱。

④汽轮机循环水系统

本系统为汽轮机凝汽器、冷油器、发电机空气冷却器等提供冷却水,冷却水循环使用。

设备冷却水由循环水泵从循环水池抽取直接供给。

循环回水利用管道水压回至冷却塔进行冷却,热水冷却后在循环水池储存。

该系统除冷却塔处水与大气接触外,其余各处均为密闭状态。

为防止系统水质的变差,设综合水处理器对循环水进行过滤、防垢、杀菌、除藻及防腐蚀处理。

系统因冷却塔排污,水蒸发及风吹,总水量会不断减少。

损耗部分水由水泥厂已有生产或生活给水系统补给。

⑤化学水处理系统

化学水处理系统提供满足锅炉给水要求的软化水。

原水由厂区生活给水系统提供。

原水经软化水制备系统处理供锅炉使用。

锅炉给水由凝结水、补充水共同组成。

1.7工艺方案选择

为达到生产可靠、节省投资的目的,我们在确定工艺方案时,对主要工艺方案进行了认真的比较,对此简述如下。

(1)为保证系统运转率,提高产品产、质量,设计中大量选用了具有先进水平的新设备、新工艺,以提高生产线的装备水平,确保技改设计指标的实现。

如生料辊式磨、新型五级旋风预热分解系统、高效空气梁篦冷机、节能型多通道喷煤管、多股流连续式生料均化库、戴维森高温风机等,输送设备采用了耐用、节电的板链提升机、链式输送机,使技改工程的装备水平在国内同规模生产线中处于领先水平。

(2)在保证生产线的完整性、生产的连续性和可靠性的前提下,力求简化生产工艺流程,以便于生产管理,减少生产事故点,降低投资。

适当提高设备运转率,并用引进技术、国内制造的设备替代进口产品,尽量提高设备的国产化率。

(3)工艺布置上,简化设备厂房,减少建筑面积:

高温风机、窑头厂房和库顶等露天布置;

带式输送机通廊不设屋顶,用玻璃钢防雨罩防雨;

取消提升机楼;

收尘器露天放置。

对各种原料、半成品和成品率,在满足正常生产要求的前提下,合理减少储存期。

如生料均化采用一座Ф15m的IBAU连续式均化库,土建费用大幅度降低。

改进窑尾工艺布置,窑尾预热器塔架设计为钢结构,烟囱为钢烟囱,依附在预热器塔架上,既可加快施工安装进度,节省投资,又可美化建筑。

充分考虑节能、降耗。

生料磨和煤磨抽取窑尾、窑头的余热废气进行烘干,可节约大量烘干用煤;

生料入窑采用提升机取代气力提升泵,出磨水泥用斜槽和提升机送至水泥库取代电耗高的气力输送系统;

使用节能型的板链式提升机,提高了系统的运行可靠性。

加强计量。

除生料配料采用电子皮带秤计量外,各进厂原料、入窑生料、入窑煤粉、出窑熟料、出库熟料、袋、散装水泥都设置了相应的专用计量设备,为工厂的科学管理提供了依据。

保护环境,采取有效措施严格控制排放废气的含尘浓度在国家规定范围内。

在生产工序中的各扬尘点,针对不同的废气特性,设置与之相应的新型高效专用收尘设备。

如窑尾设置引进技术生产的高效布袋收尘器,煤磨设计了防爆、抗结露的煤磨专用袋收尘,在库顶及各转运点,库下卸料点则选用了引进技术生产的脉冲单机袋收尘器。

重视生产每一环节的均化。

进厂粘土和烧成用煤都进行了简易预均化处理;

入磨生料采用微机片动控制系统配料;

出磨生料设置均化效率高的连续式均化库均化;

这些措施将确保熟料和水泥质量达到设计要求。

1.8物料平衡表

表1-2物料平衡表

物料名称

天然水分

熟料消耗定额(kg/t)

物料平衡表

生产损失

干基

含天然水分

湿基

理论

实际

每小时

每天

每年

原料

电石渣

10.0

758.2

769.8

836.7

63.19

1516.46

470103

70.21

1684.96

522337

1.5

石灰石

2.0

427.8

434.4

443.2

35.65

855.69

265262

36.38

873.15

270676

砂页岩

3.0

283.8

288.2

297.1

23.65

567.66

175975

24.38

585.22

181418

硫酸渣

27.1

27.5

30.6

2.26

54.19

16799

2.51

60.21

18666

生料

1497.0

1519.8

124.75

2994

928140

熟料

83.33

水泥Ⅰ

P.C32.5

49.06

1177.42

熟料

33.36

800.65

248200

石膏

1.96

47.10

14600

2.00

48.06

14897.96

炉渣

8.83

211.94

65700

9.81

235.48

73000

锰渣

4.91

117.74

36500

5.45

130.82

40555.56

水泥Ⅱ

P.O42.5

49.73

1193.55

43.76

1050.32

325600

1.99

47.74

14800

2.03

48.72

15102.04

3.98

95.48

29600

4.42

106.09

32888.89

水泥总量

烧成用煤

146.81

149.05

165.61

12.42

298.09

92409

13.80

331.22

102677

说明1.以熟料为平衡基准。

2.窑磨年运转率:

310天。

3.理论料耗:

1.497kg/kg.cl。

4.熟料热耗:

3453kJ/kg.cl。

2项目节能设计的主要依据

按照国家《节能中长期专项规划》(发改环资[2004]2505号)重点指出水泥行业要发展新型干法窑外分解技术,提高新型干法水泥熟料比重,积极推广节能粉磨设备和水泥窑余热发电技术。

节能重点领域主要产品单位能耗指标,吨水泥综合能耗标准煤耗由2005年的159kg/t到2020年降到129kg/t,《规划》对于重点工程的水泥行业要求,“十一五”期间在日产2000吨以上水泥生产线建设中低温余热发电装置每年30套,形成年节能300万吨标准煤。

按照国家《水泥工业发展专项规划》(发改工业[2006]2222号)结构调整和淘汰落后要求:

鼓励建设日产4000吨及以上规模的大型新型干法水泥生产线,西部地区建设规模也应达到日产2000吨及以上,通过兼并重组,实行产业整合,积极培育优势企业,提高竞争能力。

规划的发展目标:

到2010年,新型干法水泥比例达到70%以上,新型干法水泥技术装备、能耗、环保和资源利用效率等达到中等发达国家水平。

到2020年,基本实现水泥工业现代化,并具有较强的国际竞争能力。

按照《水泥工业产业发展政策》(国家发展改革委第50号令)和《关于加快水泥工业结构调整的若干意见的通知》(发改运行[2006]609号)产业政策目标和结构调整目标要求:

到2010年“新型干法水泥比重提高到70%,新型干法水泥吨熟料热耗由130kg下降到110kg标准煤,采用余热发电生产线达40%,水泥单位产品综合能耗下降25%”。

2.1法律、法规、规章、规定等

(1)《国务院关于加强节能工作的决定》(国法【2006】28号)

(2)《中华人民共和国节约能源法》

(3)《中华人民共和国可再生能源法》

(4)《中华人民共和国清洁生产促进法》

(5)节能中长期专项规划(发改环资【2004】2505号)

(6)中