完整word版堆焊的特点.docx

《完整word版堆焊的特点.docx》由会员分享,可在线阅读,更多相关《完整word版堆焊的特点.docx(13页珍藏版)》请在冰点文库上搜索。

完整word版堆焊的特点

一、堆焊的特点

字体[大] [中] [小]

堆焊是一种异种材质的熔化焊,因此堆焊的特点和异种材料焊接相类似。

堆焊层被稀释,熔合区变脆,热影响的结果,导致堆焊层及热影响区成分、组织、性能变化是堆焊的明显特点。

1.稀释率

堆焊时基材和堆焊金属熔化,相互溶解。

基材溶解于堆焊金属中的量称为稀释率。

稀释率增加使堆焊金属的合金元素比例下降。

引起堆焊层性能下降,堆焊材料耗量增加。

用多层堆焊、增加堆焊层厚度、增加堆焊材料中的合金元素量的方法,可以补偿稀释作用的影响。

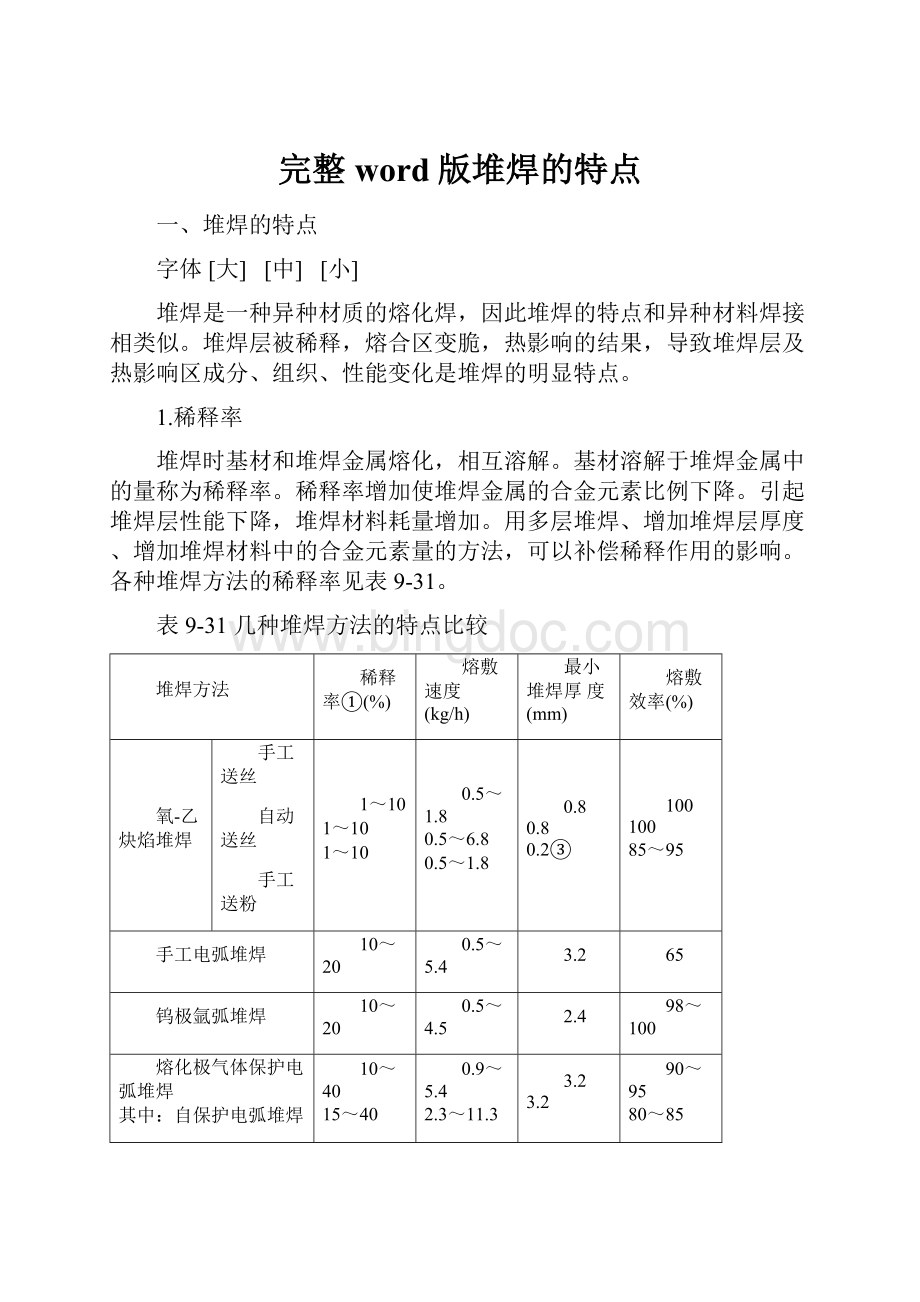

各种堆焊方法的稀释率见表9-31。

表9-31几种堆焊方法的特点比较

堆焊方法

稀释率①(%)

熔敷速度

(kg/h)

最小堆焊厚度(mm)

熔敷效率(%)

氧-乙炔焰堆焊

手工送丝

自动送丝

手工送粉

1~10

1~10

1~10

0.5~1.8

0.5~6.8

0.5~1.8

0.8

0.8

0.2③

100

100

85~95

手工电弧堆焊

10~20

0.5~5.4

3.2

65

钨极氩弧堆焊

10~20

0.5~4.5

2.4

98~100

熔化极气体保护电弧堆焊

其中:

自保护电弧堆焊

10~40

15~40

0.9~5.4

2.3~11.3

3.2

3.2

90~95

80~85

埋弧堆焊

单丝

多丝

串联电弧

单带极

多带极

30~60

15~25

10~25

10~20

8~15

4.5~11.3

11.3~27.2

11.3~15.9

12~36

22~68

3.2

4.8

4.8

3.0

4.0

95

95

95

95

95

等离子弧堆焊

自动送粉

手工送丝

自动送丝

双热丝

5~15②

5~15

5~15

5~15②

0.5~6.8

0.5~3.6

0.5~3.6

13~27

0.25③

2.4

2.4

2.4

85~95

98~100

98~100

98~100

电渣堆焊

10~14

15~75

15

95~100

注:

①指单层堆焊结果;②钢母材上堆焊铜及铜合金可低到2%;③较早些的文献记载为0.8。

2.堆焊熔合区

堆焊熔合区有时会出现延伸性下降的脆性交界面。

受冲击载荷作用时可能产生堆焊层剥离现象。

在高温条件下工作时,可能会发生碳迁移现象,导致高温强度和抗腐蚀能力降低。

若基材与堆焊层热膨胀系数差别较大时,在焊接、焊后热处理、或使用过程中,可能发生裂纹。

在铁基材料上堆焊有色金属时,铁会污染对铁含量有严格限制的堆焊金属。

以上堆焊熔合区易出现的问题,可用预先堆焊过渡层或障碍层的办法消除其影响。

如在钢基材上堆焊铜合金时,常用镍、因康镍合金、铝青铜作障碍层。

3.反复受热的影响

由于堆焊工艺本身特点的要求,往往采用预热、缓冷、多层焊工艺,因此焊缝区受热情况复杂。

反复热循环将引起堆焊层化学成分和金相组织的变化,造成组织和成分的不均匀分布。

不同的堆焊方法,热循环状况不同,对堆焊层的影响也不同。

如氧-乙炔焰堆焊钴铬钨合金时,由于加热、冷却速度都较慢(与电弧堆焊比较),因此,堆焊层中碳化物粗大。

使用还原性火焰堆焊有增碳作用,碳量增加使堆焊层耐磨性提高。

不锈钢和镍基合金堆焊层在490~870℃高温退火时,可能析出碳化物和σ相沉淀物,这将引起堆焊层变脆,并降低抗腐蚀能力。

字数:

1437

知识来源:

王文翰主编.焊接技术手册.郑州:

河南科学技术出版社.2004.第480-481页.

一、堆焊方法

字体[大] [中] [小]

堆焊用的焊接方法很多,几乎所有的熔焊方法都能用来堆焊。

选择堆焊方法时要考虑焊件的大小、形状和批量、堆焊层厚度、堆焊金属成分和性能等。

1.常用堆焊方法特点的比较

常用堆焊方法特点的比较见表13-38。

表13-38几种堆焊方法特点的比较

堆焊方法

熔敷速度

(kg/h)

最小稀释率①

(%)

最小堆焊厚度

(mm)

氧-乙炔火焰堆

焊:

手工送丝

0.45~2.7

1

0.8

自动送丝

0.45~6.8

1

0.8

焊条电弧堆焊

0.7~4.2

15

2.4

埋弧堆焊:

单丝

4.6~8.1

30

3.2

多丝

11~27

15

4.5

串列电弧

11~16

10

4.5

续表

堆焊方法

熔敷速度

(kg/h)

最小稀释率①

(%)

最小堆焊厚度

(mm)

埋弧堆焊

单带极

12~36

10

3

双带极

22~68

5

4

钨极氩弧堆焊

0.45~3.6

10

2.4

熔化极气体保护堆焊

4.5~6.8

30

3.2

粉末等离子堆焊

4.5~6.8

5*

0.25~5

双热丝等离子堆焊

13~27

5*

2.4

电渣堆焊

15~75

10

15

①基材熔解于堆焊金属中的量称为稀释率。

表中最小稀释率系指单层堆焊结果。

*钢基体上堆焊铜及其合金可达2%。

2.常用堆焊方法的选择

堆焊方法的选择依据是:

满足堆焊层性能要求;满足堆焊焊件结构的要求;满足冶金特点的要求;满足堆焊材料使用状态的要求和满足效率及经济性的要求。

常用堆焊方法的适用范围见表13-39。

表13-39常用堆焊方法的适用范围

方法

项目

氧—乙

炔堆焊

焊条电

弧堆焊

埋弧堆焊

熔化极

气体保

护堆焊

钨极氩

弧堆焊

等离子

弧堆焊

电渣堆焊

设备复

杂度

简单

简单

较复

杂、易实

现机械

化、自动

化

较复

杂、可实

现机械

化、自动

化

较复杂

比TIG

焊机复杂

较复杂

设备

价格

便宜

便宜

较高

较高

较便宜

较高

较高

续表

方法

项目

氧—乙

炔堆焊

焊条电

弧堆焊

埋弧堆焊

熔化极

气体保

护堆焊

钨极氩

弧堆焊

等离子

弧堆焊

电渣堆焊

堆焊材

料状态

任意状

态

焊条

(钢芯、药

芯、铸芯)

丝(实

芯、管状)

带极

丝(实

芯、管状)、

带极

管状焊

丝、棒状

丝、棒、

粉

丝(实

芯、药芯)、

带极

稀释率

小

较大

大

较大

较小

可调

小

冶金

影响

用碳化

焰时增碳

合金元

素有烧损

可通过

焊剂过渡

合金元素

合金元

素Ar焊

时无烧

损,CO2

焊时有烧

损

合金元

素不烧

损、不氧

化

温度梯

度大,易

产生裂纹

可掺合

金元素,

熔合线附

近成分变

化率大

效率

低

较低

高

较高

较低

较高

高

应用

范围

光洁、

精密小面

积堆焊,

如阀门、

带锯、犁

铧等

小批量

堆焊件和

磨损件修

复

大面

积、大批

量件、水

平位置堆

焊,如大

型容器壁

及轧辊堆

焊

Ar保

护可堆焊

钴、镍、铝

基合金和

青铜等。

CO2保护

可堆焊铁

基合金如

轴瓦、泥

浆泵等

要求高

的形状复

杂的小

件,如汽

轮机叶片

上堆焊钴

基合金

等。

含铝

镍基合金

的堆焊

铁基、

镍基、钴

基、难熔

金属均能

堆焊。

如

流量控制

阀、挤压

机螺杆、

汽车发动

机排气阀

等

适合大

厚度与垂

直线成

45°~60°

斜面的堆

焊。

利用

模具也可

以进行水

平和垂直

面的堆焊

字数:

1413

知识来源:

张应立主编.焊工便携手册.北京:

中国电力出版社.2007.第795-797页.

堆焊方法操作要点

5.钨极氩弧堆焊

(1)采用直流正接可减少和避免钨极对堆焊层的污染。

(2)堆焊时应严格控制工艺规范参数,如电流、堆焊速度、送丝速度和焊枪摆动。

(3)用衰减电流的方法控制堆焊层的凝固速度,可以减少缩孔和弧坑裂纹。

(4)采用摆动焊枪、脉动电流、尽量减少电流或者将电弧主要对着熔敷层等办法来降低稀释率。

(5)将堆焊材料以颗粒状输送到电弧区,随着工件表面被电弧熔化,如将碳化钨颗粒导入到熔化的表面上,碳化钨颗粒基本不熔解,当熔化金属凝固时,就得到碳化钨均匀地分散在工件表面的堆焊层。

用这种方法可堆焊钻管接头。

六、钨极氩弧堆焊工艺

字体[大] [中] [小]

钨极氩弧堆焊是一种非熔化极的堆焊方法,一般用下降特性的直流电源,也可以用带有连续高频电流的交流电源。

由于氩气的良好保护性,有效地防止了合金元素的烧损和氧化。

适用于钛作稳定剂的不锈钢、含铝的镍基合金、不允许碳吸附和易挥发材料的堆焊。

严格控制堆焊电流、堆焊速度、送丝速度和焊枪摆动等工艺参数,可以获得高质量堆焊层。

为了减少渗钨现象,需采用直流正接方式。

为了降低稀释率可以采用焊枪摆动、脉冲电流、减小电流、电弧主要对着熔敷层等工艺措施。

为了减少缩孔和弧坑裂纹倾向,可采用电流衰减,控制收尾时熔池凝固速度的办法。

为了使某些硬化相颗粒均匀分布在堆焊层中,还研究采用了将强化相颗粒直接送到电弧区。

随着工件表面被熔化,强化相颗粒基本不熔化,而又由于熔池的扰动作用,使之均匀的分散在熔池中,随着熔池的凝固得到优良的耐磨堆焊层。

如堆焊钻管接头时用这种方法,得到碳化钨强化相颗粒均匀分布的堆焊层。

字数:

406

知识来源:

王文翰主编.焊接技术手册.郑州:

河南科学技术出版社.2004.第490页

七、堆焊金属材料的选择

字体[大] [中] [小]

堆焊金属材料的选择是一个综合性的技术问题。

首先考虑工件的要求和经济性,还要考虑工件的材质、批量及所用的堆焊方法等因素。

1.堆焊金属选择的一般规律

要求最大抗磨料磨损时,选用含碳化物或其他硬度相同的堆焊金属,如碳化钨、合金铸铁等,前者耐磨性高,后者价格便宜,均有较多应用。

要求抗冲击及磨料磨损时,选用既能耐磨料磨损又能承受冲击载荷的堆焊金属。

耐磨料磨损的堆焊金属承受冲击载荷能力强弱的顺序是:

合金铸铁、马氏体钢、奥氏体高锰钢。

马氏体钢价格便宜,应用最普遍。

要求在腐蚀性介质中工作时,选用抗腐蚀能力强的不锈钢、铜基合金、镍基合金、若要求同时具有耐磨能力时,则可选用钴基和镍基合金。

要求高温耐磨时,可选用钴基合金,含Laves相的钴基合金更好。

若同时存在冲击时,可选用含Cr5%的马氏体钢。

若要求更高的抗热能力和热强度时,可选用马氏体不锈钢。

在满足工件技术要求的同时,要注意经济效益和资源的合理利用。

影响经济效益的因素很多,如堆焊材料的成本、堆焊设备的折旧、生产效率和运输费用等。

堆焊金属选用的一般规律见表13-36。

表13-36堆焊金属选用的一般规律

工作条件

可选用的堆焊金属

高应力金属间磨损

亚共晶钴基合金、含金属

间化合物的钴基合金

低应力金属间磨损

堆焊用合金钢

金属间磨损+腐蚀或氧化

大多数钴基或镍基合金

低应力磨料磨损、冲击浸蚀、磨料浸蚀

高合金铸铁

续表

工作条件

可选用的堆焊金属

低应力严重磨料磨损

碳化物

气蚀

不锈钢、钴基合金

严重冲击

高锰钢

严重冲击+腐蚀+氧化

亚共晶钴基合金

高温下金属间磨损

亚共晶钴基合金、含金属

间化合物的钴基合金

凿削磨损

奥氏体锰钢

热稳定性、高温蠕变强度(450℃)

钴基合金、含碳化物的镍

基合金

2.堆焊合金的选择步骤

(1)分析工作条件,确定可能破坏的类型和对堆焊金属的要求。

(2)按一般规律列出几种可供选择比较的堆焊金属材料。

(3)分析待选材料与基体材料的相容性(包括热应力和裂纹)。

初步确定堆焊工艺方法及工艺方案。

(4)堆焊零件的现场实验。

(5)综合考虑使用寿命和成本,最后选定堆焊合金材料。

(6)选定堆焊方法,制定堆焊生产工艺规程。

3.堆焊材料不同形态适用的堆焊方法

目前国内可提供的堆焊材料形状及适用的堆焊方法见表13-37。

表13-37堆焊材料不同形态适用的堆焊方法

堆焊材料形状

适用的堆焊方法

丝(dω=0.5~5.8mm)

氧—乙炔焰堆焊、熔化极气体保护电

弧堆焊、振动堆焊、等离子弧堆焊、埋

弧堆焊

带(t=0.4~0.8mm,B=30

~300mm)

埋弧堆焊、电渣堆焊

续表

堆焊材料形状

适用的堆焊方法

铸棒(dω=2.2~8.0mm)①

氧—乙炔焰堆焊、等离子弧堆焊、钨

极氩弧堆焊

粉(粒)

等离子弧堆焊、氧—乙炔焰堆焊

管状焊丝

自保护电弧堆焊、氧—乙炔焰堆焊、

埋弧堆焊、钨极氩弧堆焊

堆焊用焊条(钢芯、铸芯、

药芯)

焊条电弧堆焊

①除常规棒料外,我国已能用水平连续法生产优质的高合金铸棒。

字数:

1266

知识来源:

张应立主编.焊工便携手册.北京:

中国电力出版社.2007.第793-795页

二、堆焊前的准备及焊后热处理

字体[大] [中] [小]

1.堆焊前准备

做好堆焊前的准备工作是保证堆焊质量的重要因素,主要内容有以下几点:

(1)确定零件堆焊部位的要求。

(2)确定堆焊方法、焊接参数、堆焊材料(焊条、焊丝、焊剂等),堆焊用设备、熔化极形状及极性的选择等。

(3)清除焊件表面油、污、裂纹。

(4)烘干焊条、焊剂。

2.焊前表面处理和退火

需要堆焊的焊件表面,在焊前要脱脂除锈和清除污物。

有些焊件在工作过程中表面往往已产生裂纹和剥离,有的表面还有腐蚀坑等,这些缺陷不去除将对堆焊层的质量不利,因此这类焊件焊前要进行去应力退火,还要用机械加工的方法把表面缺陷彻底除掉。

3.焊前预热和焊后缓冷

焊有开裂倾向的碳钢和低合金钢时,防止开裂和剥落的有效方法是预热和缓冷。

预热温度高低,与堆焊金属的碳当量,与工件的材质、大小和堆焊部位的刚度等有关。

预热温度一般选150~600℃。

表13-40列出了碳钢或低合金钢的预热温度。

表13-40根据碳当量选择预热温度

碳当量①(%)

预热温度(℃)

0.40

100以上

0.50

150以上

0.60

200以上

0.70

250以上

0.80

300以上

①碳当量Ceq一般按公式Ceq=C+Mn/6+Cr+Mo+V/5+Ni+Cu/15%计算。

对于堆焊金属硬度比较高、堆焊面积比较大的焊件,如锻模、大阀体等,需要整体预热。

对于仅需局部堆焊的焊件,可以局部预热。

而对于那些在堆焊过程中就能够被整体加热的小零件,可以不预热。

为了防止裂纹和剥离,除了焊前预热外,还要焊后缓冷,缓冷的方法是:

堆焊后可将堆焊零件放在石棉灰、石棉毯或硅酸铝等保温材料中缓冷。

对于淬硬倾向小的堆焊金属,如1Cr13、2Cr13等,焊后为了获得较高的硬度,也可选用空冷,机械加工后不再进行加热处理。

对于淬硬倾向大的焊金属,如高铬铸铁、碳化钨、钴基合金等,焊后要进行600~700℃回火1h,再缓冷以免出现裂纹。

4.隔离层堆焊

为了减少应力,防止堆焊层产生裂纹和剥离,可先用塑、韧性好的焊条堆焊隔离层,将堆焊层与基体隔离。

如在碳钢上堆焊高锰钢时,可先在碳钢上堆焊一层铬镍或铬锰奥氏体钢,然后再在奥氏体钢上堆焊高锰钢,这样既可减少焊接应力,又不影响高锰钢焊后采取快冷的措施。

5.减少母材对堆焊层合金元素和稀释率

堆焊过程中,部分母材金属要熔入堆焊金属中,堆焊金属中的部分合金元素也要烧损,这些都会使堆焊硬度改变和力学性能下降。

因此在选择堆焊方法时,要进行比较,尽量选择稀释率低的焊接方法。

6.减少焊件堆焊后的变形

对细长轴和大直径的薄壁筒,堆焊时容易产生弯曲和波流变形。

对这类零件堆焊时应采取以下措施:

(1)尽量选择熔深小、线能量小的堆焊方法。

(2)采用夹具或焊上临时支撑板,以增加焊件刚度。

(3)采用预先反变形法。

(4)选取合理的施焊顺序。

(5)采用较细焊条,小电流及快焊速,并采取间歇冷却等方法,防止堆焊部位局部过热。

7.堆焊后的处理

堆焊后,堆焊层的性能达不到要求时,需要将焊件重新进行热处理。

热处理工艺要根据堆焊层合金的成分和要求而定。

在焊后热处理时,要注意防止产生再热裂纹。

字数:

1322

知识来源:

张应立主编.焊工便携手册.北京:

中国电力出版社.2007.第797-799页.