第三章 IIIIVI2族化合物表面分析CIGS之AFM分析SEM分析Word格式.docx

《第三章 IIIIVI2族化合物表面分析CIGS之AFM分析SEM分析Word格式.docx》由会员分享,可在线阅读,更多相关《第三章 IIIIVI2族化合物表面分析CIGS之AFM分析SEM分析Word格式.docx(31页珍藏版)》请在冰点文库上搜索。

介于接触模式和非接触模式之间的叫做敲击模式或间歇接触模式。

在这种模式下,悬臂在比非接触模式与样品距离更近处振荡。

针尖间歇接触或敲击表面,也就是一部分振荡进入了斥力范围。

为了避免针尖粘到软材料或液体上,敲击模式通常使用高硬度的悬臂。

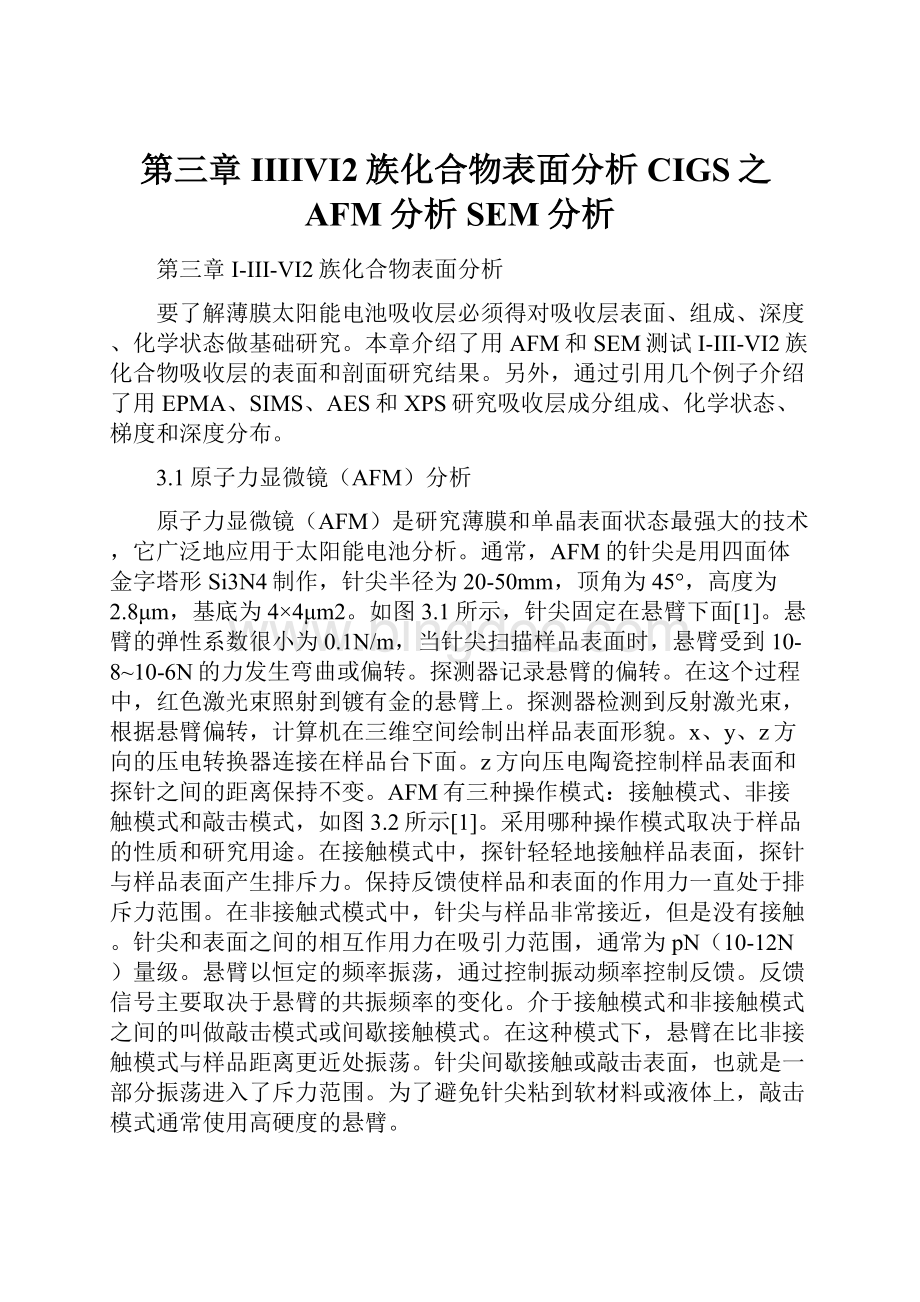

图3.1一种典型的原子力显微镜(AFM)系统原理图

图3.2探针与样品之间力与距离关系曲线

吸收层的表面粗糙度对于吸收层与窗口层之间形成突变p-n结是非常重要的。

如果吸收层薄且表面粗糙就会使电池漏电。

表面非常光滑也不实用,因为这样会造成反射损失。

因此,有必要研究Cu基黄铜矿结构的表面粗糙度,或者表面上存在的其他二次相。

我们可以看到在CuInSe2(CIS)层表面随机分布着许多暗点,这些是Cu2-xSe晶粒。

用氰酸钾刻蚀CIS,这些位置的暗点会消失,留下200~300nm的深坑,如图3.3所示[1]。

在导电玻璃衬底上以-2.03,-2.46和-2.7V的电位电沉积CIS薄膜,分别得到导电类型为p+,n和n+的CIS薄膜。

在-2.03和-2.46V电势下生长的CIS薄膜偏离化学计量比,晶粒聚集;

但是,在-2.7V电势下生长的CIS层的晶粒分散呈圆形,如图3.4所示[2]。

随着衬底温度从200℃增大到250℃,由于晶粒变大,在苏打玻璃上生长的CIS层表面粗糙度从8nm增大到14nm,如图3.5所示。

这是因为温度低时,晶粒动能小,所以晶粒紧密排列,而且晶粒不规则;

高温生长的CIS层晶粒有足够的动能改善晶体结构和晶粒边界。

文献[3,4]分别观察到了在200℃和250℃温度下晶粒合并、变大。

衬底温度从400℃增大到550℃时,富Cu的CIGS晶粒的平均横向面积0.3μm2增大到1.8μm2。

在400℃和480℃的低温条件下生长的晶粒尺寸没有差别(如图3.6)[5]。

图3.3CuInSe2薄膜AFM图;

(A)自然生长(B)氰酸钾刻蚀后

图3.4在镀有SnO2:

F的玻璃衬底上沉积电势为

(A)-2.03V,(B)-2.46V,(C)-2.7V电沉积的CuInSe2薄膜AFM图

图3.5衬底温度在(A)200℃和(B)250℃下沉积的CuInSe2薄膜AFM图

CIGS预制层在350℃衬底温度下生长,然后在Se气氛下热处理,这就是第二章所描述的两步工艺。

两步工艺生长的CIGS预制层表面粗糙,且有小晶粒;

后硒化后表面光滑或平坦,且没有晶粒结构,如图3.7所示。

两步法工艺制作的CIGS层表面与三步法工艺生长的CIGS层质量一样[6]。

三步法工艺和在线监测工艺制作的CIGS层表面形貌一样。

如图3.8所示,它们都是一样的[7]。

我们可以看到用三步法工艺生长的SS/Mo/CIGS和SS/SiO2/Mo/CIGS表面形貌也是相似的。

对于后者,SiO2缓冲层的作用为零(如图3.9)[8]。

用三步共蒸发法(PV1和PV2)比用溅射法(SP1和SP2)生长的CIGS层表面更平滑,如图3.10所示。

SP1,SP2,PV1和PV2样品的粗糙度的均方根典型值分别是100.3,114.1,32.46和41.22nm。

可以看出SP2和PV2表面有一些凸起,它们可能是杂质[9]。

如图3.11所示[10],在玻璃/钼衬底上电沉积CIGS层(112)择优生长,其表面紧密的排列着0.5-2μm的金字塔状晶粒。

在镀Mo的玻璃衬底上生长的CIGSS薄膜的AFM显示在低放大倍数和高放大倍数下粗糙度的均方根值分别是21.5和126.6nm。

图3.12所示是其二维和三维图[11]。

图3.6分别在(A)400℃,(B)480℃和(C)550℃温度下生长的CuInSe2薄膜AFM图

图3.7(A)在350℃下自然生长的CIGS预制层AFM图;

(B)530℃Se气氛下热处理后CIGS层AFM图

图3.8分别用(A)标准三步法和(B)在线监测蒸发法之中的CIGS层AFM图

图3.9(A)SS/Mo/CIGSand(B)SS/SiO2/Mo/CIGS的AFM图

在Cu衬底上用卷对卷工艺生长CuInS2薄膜,AFM分析能看到在CuInS2层表面散布着大尺寸Cu2-xS晶粒。

正如前面指出的,用氰酸钾刻蚀后,Cu2-xS消失了,在原来位置留下深坑(如图3.13)[12]。

在H2S气氛下,以200W功率活性磁控溅射Cu-In(Cu:

In=9:

11)合金圆靶,制得CuInS2薄膜(112)择优生长,结构正常,如图3.14A和B所示。

当然,我们可以看到在CuInS2上有0.3μm大晶粒,这些是CuxS相(图c和d)[13]。

在硫气氛下用真空蒸发工艺制作CuInS2薄膜,衬底为苏打玻璃,衬底温度350℃,采用不同条件组合,如:

(a)第一步蒸发In,第二步蒸发Cu,得到250nm厚的CuInS2薄膜;

(b)第一步蒸发Cu,第二步蒸发In,得到230nm厚的CuInS2薄膜;

(c)In和Cu同时蒸发,得到200nm厚的CuInS2薄膜;

(d)CuInS2薄膜厚500nm;

(e)贫Cu的CuInS2薄膜。

图3.10样品(A)SP1,(B)SP2,(C)PV1和(D)PV2的CIGS层AFM扫描图

图3.11电沉积的CIGS层(有金字塔形晶粒)的AFM图

图3.12CIGS层表面不同放大倍数的AFM图

图3.13(A)CuInS2层上大尺寸CuxS晶粒;

(B)氰酸钾刻蚀后CuxS晶粒消失,留下坑洞

如图3.15所示,除了样品e,所有的CuInS2薄膜样品表面都有CuS。

用SEM也能够看到表面的CuS大晶粒。

拉曼分析表明CuS相产生在474cm-1。

然而,在更薄的CuInS2薄膜没有CuS相[14]。

在衬底温度为250℃的玻璃衬底上生长的CuInS2薄膜晶粒尺寸随着薄膜厚度的增大而增大。

随着晶粒尺寸的增大,粗糙度也从5nm增大到7nm,如图3.16所示[15]。

类似的,在ITO玻璃衬底上射频磁控溅射沉积的CuInS2薄膜的晶粒尺寸和粗糙度均方根值分别为25-100nm和4nm,如图3.17所示[16]。

在镀有ZnO:

Al的玻璃衬底上用Cu-In合金靶在H2S气氛和1.6-2.3×

10-1Pa压强,衬底温度200℃溅射CuInS2薄膜晶粒尺寸为55nm[17]。

在GaAs衬底(001)面用化学气相沉积技术以Cu/Ga比1.05生长CGS单晶,然后在氰酸钾溶液中刻蚀去除CuSex。

刻蚀样品后,Cu/Ga比变为等化学计量比1.0。

未处理的样品用Ar+溅射3小时,然后在300℃下退火3小时,然后以每步50℃的速度加热升温到450℃,这是做第一步。

第二步是重复第一步。

未处理的样品和第一步处理后的样品除了10-20nm深的凹槽外,还有1-4nm深的二次凹槽。

第二步处理后,这些都消失了,在[110]面出现平滑的、10-20nm深的凹槽,如图3.18所示[18]。

图3.14活性磁控溅射生长的CuInS2薄膜的AFM图,(112)面晶粒表面二维图(A)和三维图(B),CuInS2上CuxS相二维图(C)和三维图(D)

图3.15真空蒸发生长的CuInS2薄膜的AFM、SEM图,除了样品e都有CuS相

图3.16玻璃衬底上真空蒸发生长的CuInS2薄膜的AFM图

图3.17ITO玻璃衬底上射频磁控溅射生长的CuInS2薄膜的AFM图

图3.18单晶CuGaSe2的AFM图(A)未处理(B)第一步处理后

(C)第二步处理后的清洁表面

3.2扫描电子显微镜(SEM)分析

在扫描电子显微镜(SEM)中,用电子束扫描样品表面,电子束加速电压为10-25kV。

在330℃的镀有Al2O3的Au衬底上溅射沉积CIS薄膜,用SEM扫描CIS薄膜发现其呈菜花状结构,然而505℃衬底温度溅射沉积的CIS薄膜呈树枝状(如图3.19)。

分别在480℃和505℃玻璃衬底上生长的CIS薄膜层显示没有长成晶粒和呈现针状晶粒[19]。

如图3.20所示,在苏打玻璃衬底上生长的CIS层表面有许多Cu2-xSe麻点。

在300℃条件下射频磁控溅射3小时沉积的CIS层表面生成Cu2-xSe的二次相,这是由于Se的再蒸发。

在凸起和二次相处,Cu与In的比例是3[20]。

如果用二步法或三步法工艺没有生长成CIS或CIGS层,但是在表面一定会有二次相存在。

在200℃镀有Mo的玻璃衬底上用热蒸发方法生长InSe/Cu/InSe叠层,然后在500℃Se气氛下热处理1小时。

生成的CIS的Cu/In=0.95,并且大的棱状晶粒生成。

另一种方法是用相同工艺在300℃镀有Mo的玻璃衬底上生长InSe/Cu/GaSe叠层,然后在500℃Se气氛下热处理1小时得到CIGS层,这叫做两步工艺(如图3.21)。

通过调节InSe和GaSe的厚度来调节Ga/(In+Ga)的组成比例。

Cu/(In+Ga)=0.9的CuIn0.7Ga0.3Se2薄膜也有相似的棱状晶粒结构[21]。

在MBE系统中,固定Cu、In、Ga、Se四个克努森电池蒸发源,在镀有Mo的苏打玻璃衬底上用三步共蒸发工艺生长CIGS层。

为了减少Se的大量损耗,人们发展了基于射频的Se自由基源,这种方法Se的用量比传统蒸发源生长少10倍。

为了生成等离子体,射频功率得达100W,而且要工作在Ar气中。

在用基于射频的Se自由基源的同时,Se蒸发源也要开着。

CIS和CGS薄膜用三步法生长,但是衬底温度保持400℃恒温。

生长CIGS时,第一步衬底温度是350℃,然而第二步和第三步衬底温度是550℃。

用Se自由基源三步法生长的CGS薄膜比用传统源生长的薄膜质量要好。

CGS薄膜由紧密排列的大晶粒组成,而且表面光滑,如图3.22所示。

CIS和CIGS层结果也相似[22]。

在镀有Mo的7059玻璃衬底上生长组分为0.86<

Cu/Ga<

0.95的CGS薄膜,衬底温度为600、630和660℃。

生长CGS层时为了补偿在高温下Se的损失,Se/(Cu+Ga)大于4。

随着衬底温度的升高,晶粒尺寸增大,而且表面形貌也发生了改变,如图3.23所示[23]。

用三步法工艺,衬底温度保持350和550℃生长CIGS层。

550℃衬底温度生长的CIGS层的In含量(Cu:

In:

Ga:

Se=23.5:

18.3:

7.8:

50.4)比350℃衬底温度生长的CIGS层(Cu:

Se=20.6:

20.6:

8.8:

50)低。

350℃衬底温度生长的CIGS层的附着系数低。

总体来说,550℃衬底温度生长的CIGS层的晶粒尺寸大,而且晶粒呈现柱状;

但是350℃衬底温度生长的CIGS层的晶粒尺寸小,而且柱状晶粒少。

在Ti/Mo衬底上比SL/Mo衬底上生长的CIGS晶粒尺寸大(图3.24D和E)。

薄膜质量与压力有关。

如果衬底的热膨胀系数比薄膜的低,沉积之后样品冷却时就会产生张应力。

如果衬底的热膨胀系数比薄膜的高,薄膜就会受到压应力。

CIGS的热膨胀系数9×

10-6K-1接近于苏打玻璃的热膨胀系数,然而Ti的是5×

10-6K-1[24]。

图3.19在两种衬底温度330和505℃沉积的CuInSe2薄膜SEM图

图3.20用射频磁控溅射技术生长的CuInSe2薄膜SEM图;

表面凹点是Cu2-xSe相

图3.21两步法工艺生长的CIS层SEM图

图3.22在Mo上生长的CGS薄膜剖面和俯视SEM图(A)Se自由基源(B)Se蒸发源

图3.23在不同衬底温度上生长的CGS薄膜SEM图(A)600(B)630(C)660℃

图3.24CIGS层SEM图,(A)-(D)沉积在Ti/Mo衬底上,衬底温度分别为:

(A)350℃(B)550℃(C)350℃,掺Na(D)550℃掺Na,(E)沉积在SL/Mo衬底,550℃,掺Na

图3.25在不同温度下生长的(InGa)2Se3预制层的SEM图

无论是两步法还是三步法,沉积CIGS层时都得先聚集成核生成(InGa)2Se3预制层。

在两步法工艺中,在550℃沉积温度在预制层上沉积Cu-Se。

首先,在镀有Mo的苏打玻璃衬底上沉积(InGa)2Se3预制层,沉积温度为50、300、400和500℃。

相应的Se/(In+Ga)的比例从1.58、1.44、1.35到1.34依次减小,这是因为Se的再蒸发,但是Ga/(In+Ga)的比例几乎都是0.27。

沉积温度为50℃时,(InGa)2Se3预制层表面光滑,晶粒尺寸小,只有30-50nm。

但是当沉积温度为300-400℃时,预制层紧密排列着柱状结构。

沉积温度为500℃时预制层有多面大晶粒,如图3.25所示。

AFM分析显示,在50、300、400和500℃温度下生长的(InGa)2Se3预制层晶粒尺寸的均方根值分别是20、65和140nm。

然后在预制层上沉积Cu和Se最终得到CIGS薄膜。

由于Cu和Se得到补偿和高温下元素重新分配,CIGS薄膜表面不粗糙。

另外,拉曼光谱显示随着沉积温度在300-500℃增长,152cm-1峰γ-(InGa)2Se3相强度减弱。

沉积温度为200℃时观察到145和240cm-1峰,它们对应(α+β)多元相。

XRD分析显示在50℃沉积的(InGa)2Se3预制层是非晶相,但是在200℃沉积的预制层是(006)方向的γ相。

在300℃沉积的预制层薄膜观察到有(110)和(300)峰。

随着沉积温度增大,(110)峰增强。

预制层生长温度低于200℃时测得CIGS层(112)峰,但是预制层沉积温度在300-400℃时,测定(220,204)峰[25]。

用三步法工艺在520℃衬底沉积的CIGS层晶粒尺寸和晶界随Ga含量增加而减小[26],但是用一步法在450℃衬底沉积的CIGS层晶粒呈窄V字形。

三步法工艺生长的CIGS层上半部分晶粒较大,下半部分晶粒较小[27]。

镀有Al2O3阻挡层的CIGS层晶粒尺寸较大,而且是三角形晶粒,(204,220)择优取向较少[28]。

用三步法工艺在不同衬底温度350、450、500和550℃生长Cu/(In+Ga)=0.9和Ga/(In+Ga)=0.3的CIGS层。

随着衬底温度升高,晶粒尺寸增大。

衬底温度550℃生长的CIGS层晶粒尺寸比较大,而且致密度高。

这是因为当衬底温度超过523℃,CuxSe相是液相,液相CuxSe起到了作用[29]。

SEM研究表明多晶Mo衬底呈现椭圆状多晶结构,在Mo上生长3nm厚的CIGS层,CIGS岛状生长,在SEM图中显示是亮点。

CIGS层厚度从3nm增大到30nm都能观察到多晶形貌(如图3.26)[30]。

280℃退火CIGS层有两种结构,由于380℃热处理使CuSe相溶解在CIGS中,产生孔洞和粗糙的表面。

为了获得光滑的表面,薄膜在没有Se蒸汽的条件下250℃退火,然后在575℃Se气氛下热处理。

Se的缺乏阻止了CuxSe相的生成。

实际上,富铜层晶粒大,但是会造成电池漏电。

贫铜层晶粒小,表面光滑,而且电池不会漏电[31]。

CIGS层的质量取决于第一步生长的(InGa)2Se3层。

在150℃和325℃生长(InGa)2Se3层,然后按照传统工艺完成第二步和第三步,最终在glass/Mo上得到得到CIGS层,如第二章所述。

CIGS层的剖面如图3.27所示。

第一步在150℃生长的CIGS层呈现二元结构,晶粒小。

但是第一步在325℃生长的CIGS层晶粒大,没有二元结构。

二元结构的电池性能降低[32]。

图3.28A-C所示是没有掺Na和掺Na的CIGS层表面和剖面SEM图。

在450℃聚酰亚胺衬底上生长的掺Na薄膜比没有掺Na薄膜的晶粒大[33]。

CIGS层掺入4nm和16nm厚NaF层的一个显著区别是前者晶粒尺寸比后者大,这是因为Na的浓度较高会降低In和Ga在CIGS层中的扩散(图3.29)。

实际上,较高的Ga浓度会减小晶粒尺寸,在样品中产生晶界。

较高的Na浓度会降低In和Ga的扩散速率[34]。

采用连续热蒸发工艺,在200℃生长InSe和Cu,在300℃生长GaSe,制得Mo/11500nmInSe/200nmCu/200nmGaSe预制层,预制层是致密的圆形晶粒。

在Se气氛下550℃硒化1小时之后,CIGS层呈现很好的小面柱状结构,如图3.30所示[35]。

图3.26(A)Mo层的SEM图(B)在Mo层上生长的3nm厚CIGS层的SEM图

(C)在Mo层上生长的30nm厚CIGS层的SEM图

图3.27第一步预制层在150和325℃衬底温度生长的CIGS电池的剖面SEM图

图3.28在PI衬底上生长的CIGS薄膜的SEM图(A)和(B)没有掺Na(C)掺Na

图3.29CIGS电池剖面SEM图(A)掺4nmNaF(B)掺16nmNaF

图3.30(A)CIGS预制层的SEM图(B)硒化后的CIGS层的SEM图

图3.31CIGS电池剖面图,CIGS层生长在衬底温度(A)400℃(B)550℃

第一步保持400℃温度不变,在铝箔上生长CIGS层,第二步和第三步采用两种衬底温度400和550℃。

CIGS层在衬底温度400℃生长的电池没有光电效应,因为没有形成CIGS结构,严格来说是由于温度过低,In和Ga没有充分扩散。

CIGS层分成三个截然不同的区域,也有裂缝。

对于550℃制备的CIGS层,可以观察到在接近Mo层的CIGS层底部晶粒小,但是在顶层晶粒大。

由于应力弛豫,顶层出现一些裂缝,如图3.31所示[36]。

高效电池的平面晶粒呈现多面形貌。

但是,有两种高效薄膜太阳能电池明显的不同是:

在Mo层附近Ga/(In+Ga)=0.31的Ga浓度较高的电池(η=18.4%)比Ga/(In+Ga)=0.26的(η=19.3%)晶粒尺寸小,如图3.32所示[37]。

用三步共蒸发工艺在镀有Mo的玻璃衬底上生长1.5-2μm厚的的CIGS层,且Cu/(In+Ga)=0.8-0.9和Ga/(In+Ga)=0.3。

在400℃(样品a)衬底温度生长的CIGS层晶粒尺寸较小,550℃(样品b)的较大。

用这两种吸收层制得的电池效率分别为9.3和15.9%。

在400℃生长的CIGS层再在那个室中用10分钟升温到550℃,样品c在550℃保持1分钟,然后退火;

样品d在同样温度下保持60分钟,然后退火。

样品c的晶粒尺寸没有明显变化。

样品d的晶粒尺寸与样品b一样。

用样品c和样品d制得的电池效率分别为15.3和15.7%。

在400℃衬底温度生长的CIGS层(204,220)择优生长,但是在550℃衬底温度生长的CIGS层(112)择优生长。

后退火的样品呈现更多的随机取向[38]。

用两步法在镀有Mo的玻璃衬底上生长的CIGSS层也有1μm大小的小平面晶粒[39]。

用联氨法生长CIGSS层的电池剖面与传统电池相同,但是在Mo和CIGSS之间观察到有孔洞存在,如图3.33所示[40]。

在线工艺是另外增加Cu、In、Ga和Se蒸发源,目的是通过控制蒸发速度和温度一步沉积CIGS层,与传统蒸发工艺不同,要同时移动衬底。

多步在线工艺在衬底上生长的CIGS层质量比一步在线工艺更可靠,如图3.34所示[41]。

图3.32(A)Ga/(In+Ga)=0.26的CIGS层表面SEM图;

(B)Ga/(In+Ga)=0.26的CIGS电池剖面SEM图;

(C)Ga/(In+Ga)=0.31的CIGS层表面SEM图;

(D)Ga/(In+Ga)=0.31的CIGS电池剖面SEM图;

图3.33CIGSS电池的剖面SEM图

图3.34CIGS薄膜剖面SEM图(A)在线生长(B)多步在线生长

众所周知,贫铜的和等化学计量比的CuInS2薄膜晶粒尺寸较小,然而富铜的和退火处理的CuInS2层生长比较好,晶粒尺寸达5μm[42]。

用MBE工艺在Si衬底上生长的富铜CuInS2薄膜似乎分层生长而且有三角形凹坑,但是富In的CuInS2薄膜在表面有圆滴状的结构[43]。

用反应磁控溅射技术在350℃镀有Mo的玻璃衬底上,在H2S和Ar气氛下生长的CuInS2薄膜观察到气孔结构。

在Cu/In比例1.1时,随着衬底温度从350℃到500℃,表面形貌从多孔结构变为柱状结构。

也能看到有椭圆形凹坑。

在Cu/In比例2.3,衬底温度500℃生长的薄膜表面孔洞更多。

在KCN溶液中刻蚀以后,可以看到大的孔洞穿透到Mo层。

随着Cu/In的比例从2.3、1.1降到0.9,薄膜呈现更加致密的小微晶结构,如图3.35所示[44]。

Cu/In的比例为1.8时,CuInS2薄膜有2μm大小的大晶粒,大晶粒致密排列,并被0.5-1μm的小尺寸晶粒包围。

Cu/In的比例为1.4时也可以观察到差不多大小的晶粒,但是分成了可以分辨的三层;

底层、中层和顶层分别包含小晶粒、柱状结构和大晶粒。

Cu/In的比例为1.2时,可以观察到1μm的晶粒和孔洞。

另外,三个分层也存在[45]。

图3.35在不同的衬底温度和不同的Cu/In比例用反应磁控溅射技术生长的CuInS2薄膜的SEM图(A)350℃(B)420℃(C)500℃,Cu/In=1.1(D)Cu/In=2.3(E)Cu/In=1.0(F)Cu/In=0.9,沉积温度为500℃

参考文献:

[1]L.Zang,PrivateCommunication(2010);

R.Howland,L.Benatar,PrivateCommunication(2010);

S.Niki,P.J.Fons,A.Yamada,Y.Lacroix,H.Shibata,H.Oyanagi,etal.,Appl.Phys.Lett.l74(1999)1630.

[2]I.M.Dharmadasa,R.P.Burton,M.Simmonds,SolarEnergyMater.Sola