油品泄漏对地表水环境影响模型计算.docx

《油品泄漏对地表水环境影响模型计算.docx》由会员分享,可在线阅读,更多相关《油品泄漏对地表水环境影响模型计算.docx(12页珍藏版)》请在冰点文库上搜索。

油品泄漏对地表水环境影响模型计算

10.3.3油品泄漏对地表水环境的影响

10.3.3.1水动力数学模型建立及计算

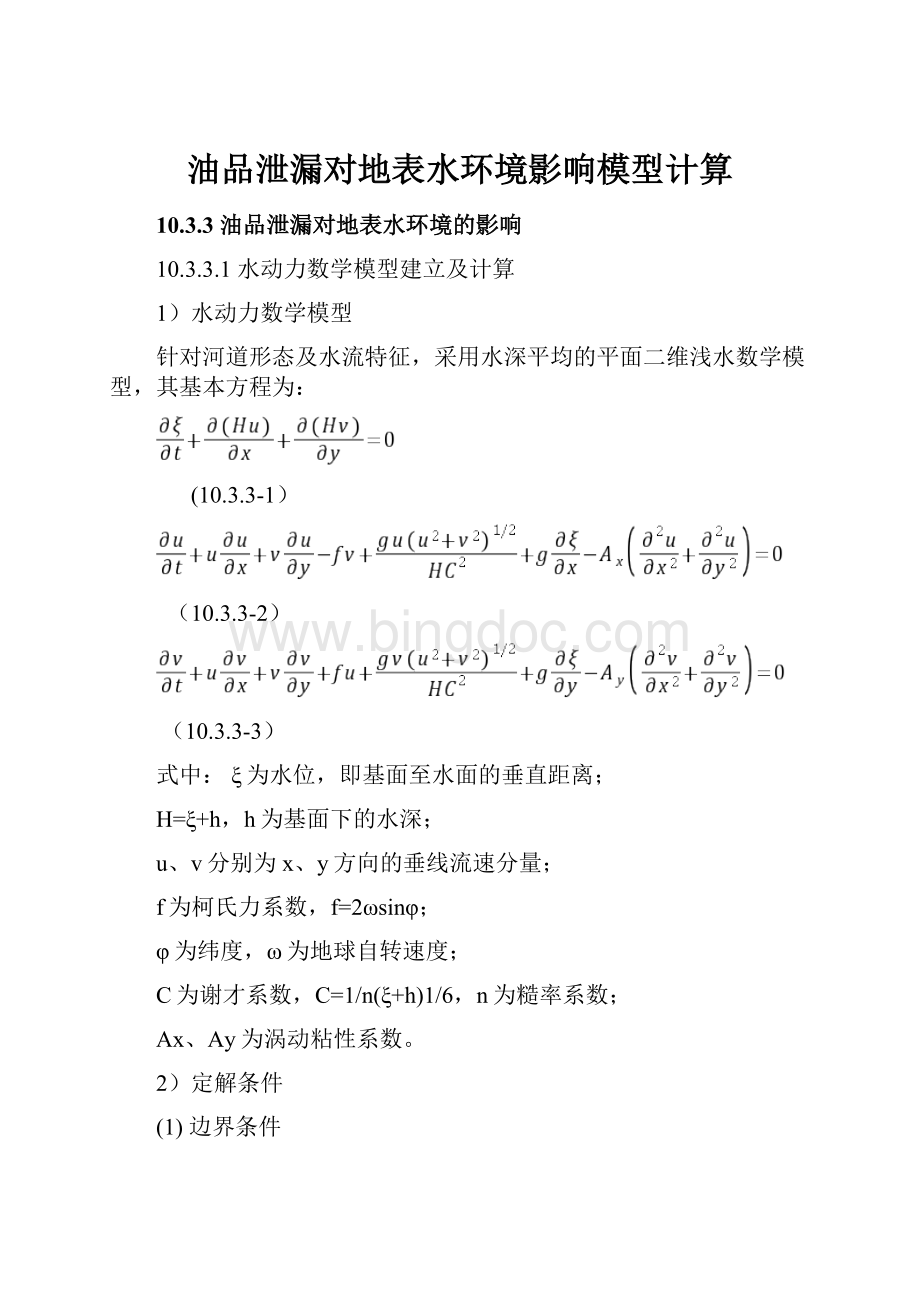

1)水动力数学模型

针对河道形态及水流特征,采用水深平均的平面二维浅水数学模型,其基本方程为:

(10.3.3-1)

(10.3.3-2)

(10.3.3-3)

式中:

ξ为水位,即基面至水面的垂直距离;

H=ξ+h,h为基面下的水深;

u、v分别为x、y方向的垂线流速分量;

f为柯氏力系数,f=2ωsinφ;

φ为纬度,ω为地球自转速度;

C为谢才系数,C=1/n(ξ+h)1/6,n为糙率系数;

Ax、Ay为涡动粘性系数。

2)定解条件

(1)边界条件

进口边界:

根据已知进口全断面流量,给定入流单宽流量沿断面的横向分布。

出口边界:

给定出口断面的水位。

岸边界:

岸边界为非滑移边界,给定其流速为零。

动边界:

本模型采用“冻结”法进行动边界处理,即根据水位结点处河底高程来判断该网格单元是否露出水面。

若不露出,糙率取正常值;反之,更改单元的糙率(n取1010量级)。

同时为了不影响水流控制方程的求解,在露出水面的结点处需给定一个薄水层,一般给定其厚度为0.5cm。

模型计算网格见图10.3.3-1。

图10.3.3-1瑞丽江模型计算网格划分图

(2)初始条件

给定各网格点上的水位和流速。

3)不利条件下的计算结果及分析

根据不利情况下河槽平均流速为1.76m/s设计进口边界处流量边界条件:

出口边界以平均水位给出。

计算得到的不利情况下的流场见图10.3.3-2。

图10.3.3-2瑞丽江模型不利情况下流场图

10.3.3.2溢油事故源项分析

1)管道泄漏可能发生的原因

(1)第三方破坏

包括打孔盗油、非法作业和施工(对于河流,有可能为疏浚作业疏忽导致管道损坏)。

(2)不可抗力

如超出设计所依据数据范围外的洪水、地震等非人为因素破坏。

(3)机械失效

造成机械失效的可能情况是,在施工中,由于使用了质量不高的管材或者管材由于老化原因发生结构退化(磨损及裂纹),以及施工本身的质量问题。

总体上,管道年代越久远,发生机械失效的可能性越大。

(4)管道自身腐蚀穿孔

一般为运行年限较长,管道防腐或阴极保护失效等引起的。

(建议本条不要写在报告中,因为此种现象是多种因素导致的后果。

若管道施工或实际情况均达到设计效果,发生的几率极低。

)

(5)误操作

包括系统故障和人为失误,也包括缺乏充分的维护。

从因管道破裂造成油品外泄的粗略统计来看,由于近年来科技进步,新建管道材质、防腐以及施工质量大幅提升,机械失效的机率降低;新技术的应用和管理水平提高,人为误操作机率也大幅下降;自然灾害虽偶有发生,但机率不高。

造成管道破裂泄露的主要原因是第三方破坏,可占到泄漏量的70%~80%以上。

2)溢油量估算

成品油管道常见泄漏源有两种,一是小孔泄漏,即较小孔洞长时间持续泄漏,按照流速大小又可以分为大、中、小型泄漏,例如在成品油管道上打孔盗油;二是大面积泄漏,即较大孔洞在短时间内泄漏出大量物料,例如整条成品油管道折断。

成品油管道事故引起的油品泄漏主要有管道整体折断和小孔泄漏两种形式。

(1)小孔泄漏

根据工程可行性研究报告,输油管直径为Dmm,设计压力P0MPa,设计最大输油能力为Mt/a。

为便于对突发性溢油事故进行控制,在管道穿越大中型河流的两端均安装了自动截止阀,一旦发生漏油事故,管内压力减小,阀门可以在2分钟内响应并完全关闭。

油品在管输压力竖直向上喷射,易向周围扩散(见图10.3.3-3),此时可以忽略重力的影响。

图10.3.3-3石油类物质输送管道小孔泄漏示意

则事故溢油量Q1的估算公式为:

Q1=t×A×v2=t×A×Cv

(10.3.3-4)

A=π×(D1/2×10-3)2

Cv=

式中:

Q1—孔口溢出油品量m3;

A—漏油孔口面积,m2;

t—溢油时间,s;

v2—孔口油品流速,m/s;

v1—管道油品流速,m/s;

Cv—孔口流量系数,可由历史数据归纳和实验测的,由于管道横截面为圆形,且纵向边界在无穷远处,因此可以将泄漏孔处当作完善收缩处理,在完善收缩的情况下:

Cv=k×

流速系数k=0.97~0.98,孔口完善收缩系数

,则Cv=0.60~0.62;

H—泄漏孔口处油品的压力水头,m;

D1—泄漏孔口直径,m;

H、D1两个参数与管道运行压力、泄漏孔的位置及大小都有关,此次预测考虑极端事故,因此取

=P0,泄漏孔径根据国内外常用泄漏孔径经验参数取值。

(2)管道整体折断

可根据泄漏点相对于上、下游阀门的高差为正、零或负值分为3种情况。

在管道发生折断关闭上游阀门前,可采用管道输送压力计算泄漏速率(即小孔泄漏),关闭阀门后,主要考虑重力作用(不考虑虹吸的影响)引起的油品泄漏。

如果泄漏点与阀门之间存在翻越点(高点),则应该根据翻越点与泄漏点的相对高差计算泄漏量。

Q2=π×(D/2×10-3)2×泄漏管段长(10.3.3-5)

(3)管道总泄漏量

事故总溢油量Q=Q1+Q2(10.3.3-6)

根据工程可行性研究报告,管径采用Φ813mm,设计最大输量为2000×104t/a,管道穿越瑞丽江长度为870.5m。

根据式(10.3.3-4)~(10.3.3-6)可得,最大溢出油品量为620.55m3。

10.3.3.3溢油的物理与化学变化过程

1)输移过程

油粒子的输移包括了扩展、漂移、扩散等过程,这些过程的是油粒子位置发生变化的主要原因,而油粒子的组分在这些过程中不发生变化。

(1)扩展运动

油膜的扩延,在初期阶段的扩展起主导作用,而在最后阶段是扩散起主导作用。

虽然计算扩延范围的公式很多,但由于影响因素复杂,许多公式都是简化而得的,计算结果也有差异。

在众多的成果中,费伊(Fay)公式是广泛受到重视的只考虑油膜扩展作用的公式之一。

(2)漂移运动

油粒子漂移的作用力是水流和风拽力,油粒子总漂移速度为:

式中:

UW为江面以上10m处的风速;Us为表面流速;α为风漂移系数,一般在0.03~0.05之间。

二维水动力模型计算的流速是沿水深方向平均值,而油粒子所计算流速是表面流速,因此本评价假设表面流速为平均流速值1.1-1.5倍。

二维水动力计算结果中的流速计算点位于各离散的网格点,而“油粒子”模型中绝大部分时间里粒子不是正好处于这些点上,因此需要对流速值内插。

(3)紊动扩散

假定水平扩散各向同性,一个时间步长内

方向上的可能扩散距离

可表示为:

其中

为-1~1之间的随机数,

为

方向上的扩散系数。

2)风化工程

油粒子的风化包括蒸发、溶解和乳化等各项风化过程,在这些过程中油粒子的组成发生变化,但油粒子水平位置没有变化。

(1)蒸发

蒸发将使溢油量减小,同时改变溢油的密度和粘性等物理性质。

依据Reed(1989)提供的蒸发分数公式:

其中Fv为蒸发量占液体总量的分数,Fvmax为最大蒸发分数,如果Fvmax-Fv≤0时取值0,T为时间,蒸发系数

依据stiver和Mackay(1985)的参数化公式:

其中

UW为江面以上10m处的风速,A为油膜面积,V0为溢油初始体积,

为油膜厚度,T为时间。

(2)乳化

溢油的乳化过程受风速、波浪、油的厚道、环境温度、油风化程度等因素的影响,一般用含水率表示乳化程度。

依据Mackay(1980)和Zagorski(1982)提供的含水率公式:

其中,Fw为乳化物的含水率,C1=2.1*10-6,Uw为风速,家用燃料油C2=0.25、原油和重油C2=0.7(Reed,1989),T为时间。

(3)溢油性质变化

随着蒸发和乳化等变化过程的进行,残留在水体中的溢油性质也不断发生变化,主要表现为:

溢油体积的变化:

溢油密度变化:

其中:

为乳化前油的初始密度,

为水密度。

(4)参数选取

根据溢油种类,确定模型输入参数,见表10.3.3-1。

表10.3.3-1溢油模型参数选取

溢油量

60t

粒子数

油的运动粘度

5.0cSt

比重

0.85×103kg/m3

时间步长

1min

水运动粘性系数

1.31×10-6m2/sec

乳化系数

2.1*10-6sec-1

风向

SW

蒸发系数

0.01day-1

风速

3.2m/s

10.3.3.4敏感河流溢油预测分析

(1)水中石油类污染情况

计算水中瞬时污染物投放量时,参照实际污染情况,设定石油类污染物120秒内进入水体。

溢油进入瑞丽江水体石油类污染计算结果见表10.3.3-2。

表10.3.2-2溢油进入瑞丽江后石油类污染情况

泄漏点下游

距离(km)

污染团中心

到达时间(h)

到达时石油

类浓度(mg/L)

2.7

0.50

0.126

4.0

0.72

0.102

5.0

0.89

0.093

6.0

1.07

0.088

7.0

1.23

0.085

8.0

1.39

0.082

9.0

1.56

0.080

10.0

1.74

0.077

12.0

2.11

0.072

14.7

2.61

0.064

15.5

2.76

0.062

17.2

3.08

0.057

18.7

3.35

0.053

(2)预测结果分析

溢油事故油膜漂移影响范围见图10.3.3-4至10.3.3-9所示。

溢油进入瑞丽江后,未实施任何围栏油措施的条件下,由于水流弥散的作用,水面的油品将在泄漏发生后向下游迁移,随着时间的推移水体中石油类污染物浓度逐渐下降。

溢油2分钟后污染团基本形成,污染团直径约200m,此时水中污染团中心的石油浓度约0.264mg/L,瞬时超标4.3倍(瑞丽江执行《地表水环境质量标准》(GB3838-2002)中基本项目标准限值中Ⅲ类标准,即石油类浓度≤0.05mg/L)。

溢油后历时约0.5小时,污染团到达距泄漏点下游2.7km允井村,此时水中污染团中心的石油类污染物浓度为0.126mg/L,瞬时超标1.5倍。

溢油后0.5至2.61小时之间,污染团进入瑞丽江中缅共用国境段,长度约12km,水中污染团中心石油类浓度降至0.064mg/L,瞬时超标倍数降至0.28倍。

溢油后历时约3.08小时,污染团影响到下游18.7km,污染团中心到达距泄漏点下游17.2km处,在姐告大桥附近2.5km为中国河流段,接着进入缅甸,改称为伊洛瓦底江,此时水中污染团中心的石油类污染物浓度为0.057mg/L,瞬时超标0.14倍。

(3)溢油的应急处理

a瑞丽首站及保山维抢修队接到指令,应携带封堵、围油、收集设施迅速赶往出事地段。

管道自控系统关断上下游的截断阀门。

b瑞丽首站人员可在1h内赶到穿越点、允井村、姐告大桥,根据泄漏情况各设置1-2道围油栏。

c保山维抢修队可在3小时赶到穿越点段,对溢油情况进行判断,补充围油、收油设施(确保溢油不到国外)。

寻找泄漏点,并进行封堵,维修。

d对溢油进行充分回收,对可能进入16km中缅共同边界段的溢油,通知缅甸方面后分段进行收集、处置,恢复水体的原有功能。

图10.3.3-4溢油油膜2min影响范围计算结果图

图10.3.3-5溢油油膜0.54h影响范围计算结果图

图10.3.3-6溢油油膜1.56h影响范围计算结果图

图10.3.3-7溢油油膜2.11h影响范围计算结果图

图10.3.3-8溢油油膜2.67h影响范围计算结果图

图10.3.3-9溢油油膜3.08h影响范围计算结果图