液压教学实验台的设计.docx

《液压教学实验台的设计.docx》由会员分享,可在线阅读,更多相关《液压教学实验台的设计.docx(37页珍藏版)》请在冰点文库上搜索。

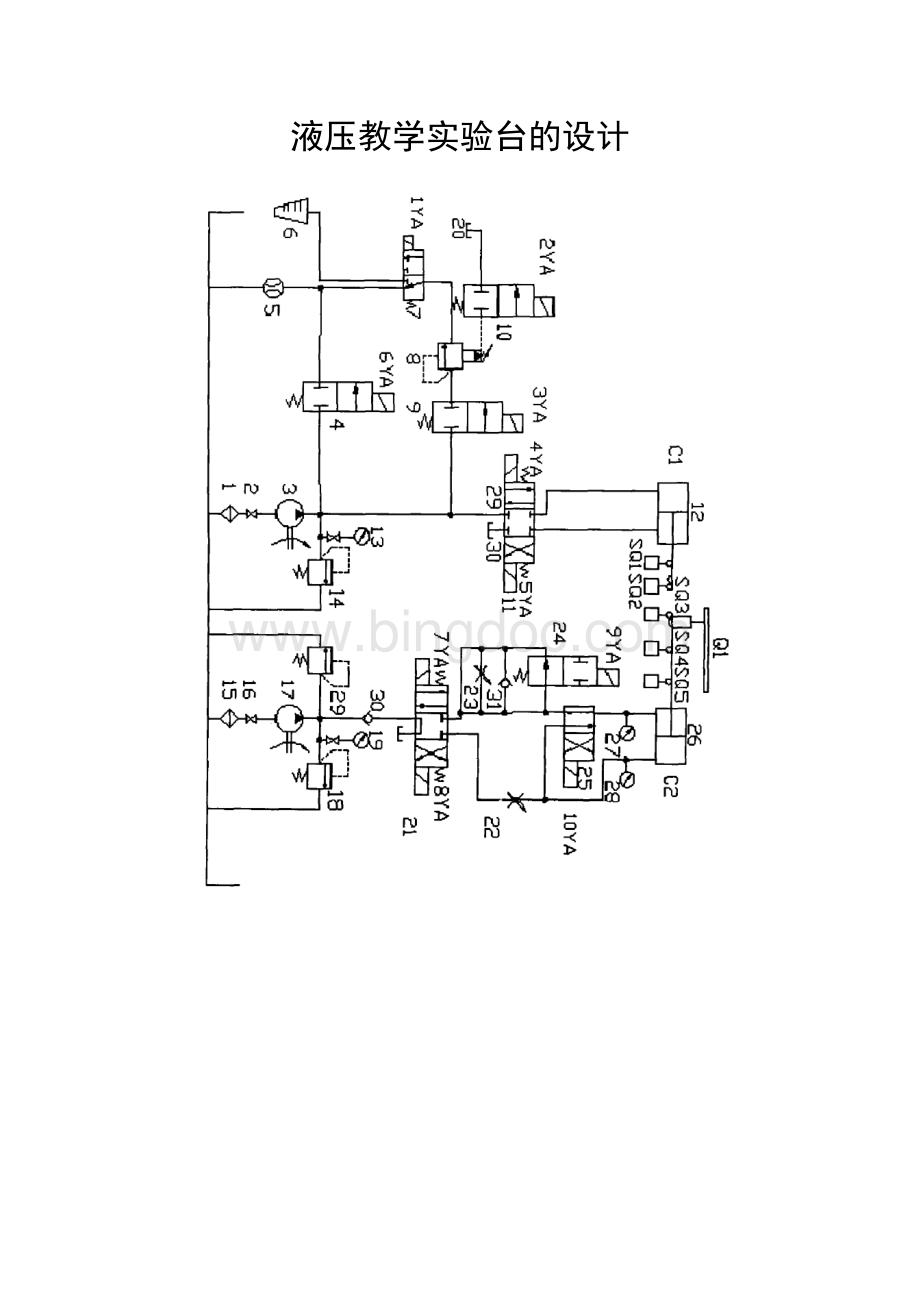

液压教学实验台的设计

第二章液压教学实验台的回路分析

2.1回路分析

2.1.1液压调压回路分析

液压调压回路的基本功能主要体现在,液压调定和液压限制系统在最高,工作压力时的功能体现,常见的主要指调压回路在工作过程中,不同阶段出现多级压力变换。

通常指的是溢流阀来控制这一功能。

图2.1.1是基本的液压调压回路实现图。

其中在设计改变节流阀,如图中2指的是开口调节液压缸的速度,如图中1指的是溢流阀开启溢流,可以让试验台在工作稳定溢流阀的压力,可以起到调定压力的作用,如图中3,指的是液压试验台可由阀远程调压控制。

图2.1.1液压调压回路分析

2.1.2液压减压回路分析

液压试验台常见的减压回路最基本的功能,主要体现在于使用系统低于压力调定值,可以实现稳定工作压力的,通常是机床的工作夹紧和机床导轨润滑及液压的控制油路,需要减压回路。

常见的液压减压回路如图表2.1.2所示,当减压回路在执行过程中低压的支路可以起到上串接定值减压的功能,如图表中下方的2所示。

当液压回路中的单向阀可以对图表3起到主油路压力减压的作用。

如图表4可以起到防止液压缸的压力受其干扰。

图2.1.2液压调压回路分析

2.1.3节流调速回路分析

液压节流阀可以起到串联在液压泵和液压缸之间的油路回路,通常可以控制液压缸油路流量达到调速的目的,如图2.1.3当液压泵对油液起到溢流阀回油箱的作用,常见的是回路油节起到调速回路能够正常的实现。

图2.2.3节流调速回路分析

2.1.4行程阀和速度转换回路分析

通常液压速度接换回路可以起到液压元件速度的切换,当液压行程阀在切换速度的不同事,回路可以起到快速-慢速的换接。

行程阀一般可以起到液压回路速度快和慢换接的方法,通常速度在行程阀实现时起到换接回路,如图2.1.4,当液压缸活塞快速到达位置时,其活塞杆中的上挡可以压下行程阀如图中1,当行程阀关闭时,而液压缸右腔油液必须通过节流阀如图表2可以流回油箱,使得活塞运转到慢速。

当液压活塞压力经单向阀如图表3中,可以开启进入液压缸右腔,使得活塞快速向左返回。

这种回路速度换接点较为准确。

使得行程阀安装位置不能任意布置,管路连接较为复杂。

图2.2.4行程阀转换回路分析

2.1.5调速阀速度换接回路分析

调速回路通常分为两种;主要是慢速和快速的换接回路方式。

常见的机床是在工作行程中的进给速度,当进给速度大于速度,就可以实现两次工进速度,一般当液压调速阀在实现两个串联的油路,通常使得换向阀可以进行切换。

如图表2.1.5就是两个调速阀串联并实现得两次进给速度换接回路,这种进给速度当小于速度时,就可以让调速阀如图中B的开口小于如图中A调速阀。

可以让回路速度进行换接平稳。

图2.2.5调速阀速度换接回路

2.1.6调速阀并联速度回路分析

在图表2.1.6是调速阀并联实现的进给速度之间的换接回路方法,通常并联进给速度在回路分析中是可以得到调整,使得并联效果起到互不影响。

常见的调速阀工作时遇到无油时,可以使得减压阀处于最大开口,速度变缓。

进而速度转换瞬间便可替换。

图2.2.6调速阀并联回路分析

2.1.7顺序阀的动作回路分析

液压顺序阀的动作回路的基本功能主要体现在以下几个元件的执行过程,主要是顺序依次动作。

可以使得液压系统在工作过程中减缓压力变化,顺序先后动作是液压系统独具的控制特性。

如图表2.1.7当顺序阀控制在执行的顺序回路时,就会让钻床液压系统的动作顺序相互结合,如图中1就是顺序夹紧工件,当遇到如图中2那个钻床进给,就会使得如图中3.顺序的退出,使得图中4的元件松开工作的工件,就可以让换向阀如图中5左位接入回路,同时可以夹紧缸活塞向右运动,使得图中1的夹紧工件回路压力升高到顺序阀如图中3调定压力,并顺序阀开启。

图2.1.7顺序阀动作回路分析

2.1.8三位换向阀的卸载回路分析

在我国三位换向阀卸载回路基本较为常见的系统之一,换向阀卸载回路指的是短时间内不进行工作,短时间内不频繁启停驱动泵的液压原动机,当液压泵在小的输出功率时不运转的回路。

常见的液压泵输出功率基本是压力流量的乘积,在卸载的过程中可以将泵的出口直接三位换向接回油箱,从而泵在零压力和接近零压力下进行工作;在国外是泵零流量下进行工作。

通常都称之为压力卸载,国外的称之为流量卸载。

如图表中2.1.8所示泵可借助M进行H转换到K位置,使得三位换向阀机能可以实现泵降压卸载。

图2.1.8三位换向卸载回路分析

第三章实验台液压系统的设计

3.1液压组件的选型

3.1.1插装阀的选型

液压组件的选择,通常有插装阀或滑阀在液压系统中进行的工作运行:

一般的插装阀是可以控制液压阀。

插装阀的基本元件一般是液控型,从单控制口的装液阻单元一般称之为(二通插装阀)。

当一个插入元件进行多元件的不同组合,主要有先导控制,进行插装阀的各种控制功能。

如图表3.1中方向控制功能和压力控制,通过以上实现达到流量控制,并使得插装阀整体复合控制功能基本实现。

常见的教学试验台的插装阀具有的特点:

内压力较小,可以适宜较大流量工作;通常这种阀口,一般采用锥面密封,使得气泄漏小。

基本可以实现工作稳定可靠,技术标准程度高;可以在大流量和高压力与较复杂的工作中进行。

图3.1.1二通插装阀结构

根据图表3.1.1中当插入元件组合时控制盖板以及和通道是由三大部分组成。

元件主要有阀芯、阀套、弹簧和密封件组成;当控制盖板上的插装阀在实现和工作过程中有着不同控制功能,在安装应该进行先导控制元件部分;在通道一般是嵌入元件和插入元件的组合过程,安装控制盖板就可以实现阀的整体,一般插装阀的油路可以分为控制以及连通体的油路实现。

在图中A为连通体油路的实现,图中B可以为控制油路通口,图中C为主油路通口。

从而使得C,B,A实现油口压力面积,其中可以分别认定为PA得实现、PB得实现、PC得实现与A1插装件、A2插装件、A3插装件得以实现的过程,A3=A1+A2,一般Fs指的是弹簧作用。

在选用插装阀油路控制元件的系统时:

插装元件得以配合实现其流量,进而使得主机系统完全出于机械运动动作,使得其灵敏性要求较高,液压系统得以密封性实现要求较严。

通过以上插装阀得设计可以进行更为复杂的组合,首先是液压阀基本的功能得以实现。

组合具体中,解决的是插装阀压力控制阀的元件选择如顺序阀,减压阀、流量控制阀、单向节流阀、节流阀、方向控制阀、调速阀、液控单向阀、两位两通换向阀等以及复合阀元件。

其次是插装阀系列的选择:

如图表3.1.1图中的K系列插装阀,和图中的L系列插装阀,以及图中TJ系列插装阀,图中Z系列插装阀的选择。

通过各种型号不相同,使得设计制造出集成通道块得实现功能也不相同。

最后是电磁铁未通电,使得插装阀的压力控制油经的减缓,当插装在导阀的控制中,图中的K作用主要体现在插装阀阀芯上,如果阀芯不启动,油口则不通;即使电磁铁通电后,如插装阀控制油口未经过导阀和油箱相连同时,锥阀开启,油口相通,就构成闭式插装阀。

图3.1.1插装系统原理图

3.1.2滑阀液压系统设计

通常的滑阀液压系统设计中阀芯、柱塞、阀瓣都是在密封面上进行滑动,并改变液压系统的流体进出口通道,得以控制。

常见的滑阀主要用于蒸汽机和液压以及气压装置中,滑阀一般可分为往复式与回转式。

液压系统中的往复式滑阀主要是平面型单阀瓣和平面型双阀瓣和柱塞式三种。

在该次系统设计中使用的是0型柱塞式和电磁换向滑阀,0型柱塞和电磁换向滑阀设计的优点主要有进、回油口封闭,工作中可以固定在滑阀位置静止其不动,如果受到外力作用也造不成工作中滑阀的移动或转动,所以滑阀不能用于带手摇的液压系统;当液压系统停止和启动时,工作都可以起到平稳状态。

在液压系统中滑阀主要用来实现方向变换,具体操纵工作过程中动作如液压缸的往复、液压马达的回转。

使得滑阀控制的流量通常是换向阀通径;并起到液压阀的连接安装和协调一致的原则,在安装过程中安装连接方式;主要是自动化程度,主机选用适当的换向阀操作状态。

当电源在使用寿命以及切换频率和安全特性上主要体现在电磁铁,其中压力不能超过规定的允许;当电磁换向阀中的两个电磁铁不能同时进行通电,设计液压设备的电控系统时首先应使两个电磁铁的动作互锁,当液动换向阀和电液换向阀选择合适的先导控制供油和排油方法。

本系统中使用的是0型柱塞式电磁换向滑阀,其结构简图如下图所示

图表3.1.20型柱塞式三位四同电磁换向滑阀设计

滑阀基本原理;主要是借助于电磁和阀体间的相对运动,并让阀体相连的各油路实现液压油流的接通。

当滑阀和液压测试系统在设计中主要基本功能体现是和插装阀相同。

在本次设计中只是使用插装阀,滑阀的液压站的集成块和插装阀不相同。

图3.1.2液压缸滑阀测试油图

如图3.1.2中所示电磁滑阀左位通电时液压缸伸出,如果右位通电时液压缸回缩,所以在本次设计中外部得测试装置对液压缸的内泄漏及外泄漏进行测试。

3.2液压油箱的选用与安装

通用液压油箱在液压系统中的主要作用有储油和散热与分离,当邮箱含有空气起到消除泡沫的作用。

首先选用油箱要考虑容量的大小,当在移动设备取出液压泵,可以发现其大流量的2.5~3.2倍,通常固定设备取出容量为3.2~3.9倍;在本次设计中考虑油箱油位,所以在系统中设定液压油缸,指的是伸出后油箱的油面。

常见的不低于最低油位,在油缸回缩时油面平均不得高于最高油位;其次考虑液压油箱整体结构,普通液压油箱内的隔板一般起不到沉淀脏物的作用,所以应设计油箱纵轴线,在安装一个垂直隔板,使得隔板两端和油箱平面端板之间留有空位。

油箱内部空间连通,当液压泵在进出油口布置时,能够起到不连通到隔板两侧,为了计算油箱进油与回油之间的距离,应该让液压油箱起到散热作用。

在安装液压油箱位置的时候,应该调整不同位置,通常可分为上置和侧置与下置式这三种。

在液压油箱上置中,应该把液压泵固定到指定装置安装才可以起到较好盖板与结构紧凑的作用,这个种作用在液压油箱安装中应用最广。

还可以起到油箱外壳散热作用,并加强油箱散热效果,还可以提高液压泵的使用寿命。

在侧置式油箱安装中,指的是把液压泵安装在油箱旁边,这个占面积较大,能够较好的起到安装与维修方便的作用,当液压油箱流量与油箱容量较大可以采用此安装方法,能够起到油箱给多台液压泵供油使用。

因此,侧置安装油箱油位一般高于液压泵吸油口,可以起到较好的吸油效果。

通常下置式油箱安装,一般将液压泵安置于油箱底下,这种安装方法可以起到较好的维修和保护作用,能够起到液压泵吸入能力为最大。

3.3液压泵选用与安装

3.3.1液压泵的选用

通用型液压传动系统的压力与流量和齿轮泵,通常可分为以下三种高、中、低档压力系统。

一般选择为低压≤4.8MPa,中压7.8~15MPa,高压20一30Mpa。

本次设计液压泵的流量和电动机总体转速可以确定选择齿轮泵对于流量的排量高低。

在使用柱塞泵,该压力应为泵排出压力的65%一75%,该液压泵在经济上较为便宜,可以保证泵有足够的使用周期。

选择时尽可能不选用液压隔膜泵,因为该泵的特殊性,容易造成液压隔膜泵内置安全阀起跳,不能正常工作。

3.3.2液压泵安装

安装液压泵时轴线与电机的轴线应当虚保持同轴度,对于齿轮泵的转动轴与电机输出轴采用弹性联轴节,轴度不得大于O.1mm,轴套式联轴节不得大于0.05mm;叶片泵,要求轴度不得大于0.1mm,电机之间挠性连接;支座的斜盘轴向泵,轴度检查允差=0.1mm:

安装精度要求其芯轴轴度检查公差为西=0.1mm:

轴承支架皮带轮齿轮弹性联轴节与泵联接,保证泵的主动轴径向力和轴向力。

承受力应严格控制在一定的范围,进行精密的动平衡实验,尽量避免共振。

图3.3.3泵站调试图

3.4电机

根据泵驱动功率及转速要求,选择型号为Y160L-4的三相异步电机,其输出功率为15KW,转速为1460rpm,此时泵的输出额定流量为:

=26.862L/min

根据以上原则,进行定制液压缸,其液压缸按Y-HG1连接尺寸做,结构按DG缸做,缸内径为180mm,行程470mm,耐压16MPa,端部采用法兰安装固定,以便弹簧机构的固定和安装。

缸的容量为12L,满足设计要求。

3.5液压阀

液压阀系统中的最高压力与通最大流量,可选出元件的型号及规格。

本设计中额定压力都为6.2MPa,流量根据阀通过的流量,确定为9L/min,24L/min和62L/min以下三种规格,回路元件的规格型号列于下表

序号

元件名称

最大通过流量/L·min

型号

1

溢流阀

16

YF-B32

2

单向阀

16

C5G-825

3

电磁换向阀

32

DG4V-531C

3.6液压系统设计

3.6.1液压系统

采用定量泵+蓄能器为系统供油,三相异步电机驱动油泵工作。

活塞缸作为执行机构,油液进入无杆腔时,模拟前进加压过程;油液进入有杆腔时,模拟后退过程。

利用卸荷溢流阀设定泵的卸荷压力,用来三位四通电磁阀控制工作缸换向,直动式溢流阀设定负载压力,比例节流插装阀控制工作缸的卸荷。

3.6.1液压阀采用集成阀块

图3.6.2集成阀块液压原理图

3.6.3集成阀块液压指示图

3.6.2试验台solidworks模拟图

图.3.6.2所示:

1.油缸,2.流量传感器,3.比例节流插装阀,4.电磁换向阀,5.调速阀,6.电机泵,7.吸油器,8.压力传感器,9.高压滤油器,10.卸荷溢流阀,11.蓄能器

图3.6.2

3.7液压元元件的选型

(1)泵:

类型定量泵,齿轮泵体积小重量轻,运行平稳噪声小,价格低对油污染不敏感,维护方便等众多优点。

可以满足实验系统的性能要求,故选用齿轮泵。

(2)电机:

根据泵驱动功率及转速要求,选择型号为Y160L-4的三相异步电机,其输出功率为15KW,转速为1460rpm,此时泵的输出额定流量为:

=26.862L/min

进行定制液压缸,其液压缸按Y-HG1连接尺寸做,结构按DG缸做,缸内径为180mm,行程470mm,耐压16MPa,端部采用法兰安装固定,以便弹簧机构的固定和安装。

缸的容量为12L,满足设计要求。

(3)泵吸油滤油器:

根据齿轮泵对吸油精度的要求,滤油器的过滤精度为70~150微米(100~200目)为保证泵充分供油,过滤器的通油能力应为泵流量的2~5倍选择型号为HY37-50的滤油器。

(具体参数详见

(4)泵出油滤油器:

压力>16Mpa;流量>27L/min;液压系统最高过滤精度与比例阀的过滤精度>5um。

选择型号为WU-H40X3P的过滤器,滤芯型号为HX-40X1的滤芯。

(具体参数详见

(5)泵回油滤油器:

过滤精度油液的过滤精度>30um;流量要可以满足插装阀最大流量>300L/min。

选择型号为RFA-400X20F过滤器,滤芯型号为FAX-400X20。

(具体参数详见

(5)卸荷溢流阀:

泵和蓄能器的液压系统中,常采用卸荷溢流阀来设定泵的出口压力,实现泵的自动卸荷。

系统压力:

最大压力>10Mpa;且最大压力小于泵的压力<16Mpa;系统流量>27L/min便于集成阀块安装。

选择榆次液压型号为F-BUCG-06-BV-30的卸荷溢流阀。

(6)三位四通电磁换向阀:

系统流量>27L/min;系统工作压力要和额定压力>14Mpa;便于集成阀块安装;油口为螺纹口连接;选择榆次液压型号为DSG-03-3C2-D24的换向阀。

(7)直动式溢流阀:

系统流量:

>27L/min;系统工作压力和额定压力>14Mpa;便于集成阀块安装;油口为螺纹口连接;选择榆次液压型号为YF-B10H-Y1的溢流阀。

(8)蓄能器:

试验用蓄能器用来提供瞬时大流量,要求尺寸为小重量轻,根据需要选用皮囊式蓄能器。

工作缸容积为12L,蓄能器用来对工作缸进行补油,设计蓄能器输出油液的积最大为12L。

设定蓄能器充氮压力为,最大工作压力,最小工作压力。

根据公式

求得,

选择型号为NXQA-16/31.5-L(16L)的囊式蓄能器

(9)压力表:

量程范围0~20Mpa;介质为压力油,耐震,耐温70℃;

(10)压力传感器:

量程:

0~30Mpa;供电电压:

DC24V;测量压力冲击的高频响压力传感器工作介质:

液压油抗冲击、对油液污染不敏感,适用于测量液压冲击。

选择型号为CYY28G【0~30MPa】AT1P2C2的高响应动态压力传感器。

(11)比例插装节流阀:

主阀芯带位置传感器;先导阀采用比例节流阀;适应液压系统提供的流量;主阀芯集成闭环控制;响应时间<20ms;耐压>30Mpa;

参数计算:

工作缸前进到最大行程后,进行卸荷,卸荷过程中油液的流量由工作缸也的油液提供,故卸荷时的总排油量。

可简单计算出卸荷时间在0.5s~2s范围内的平均卸荷流量。

卸荷时间为0.5s时,平均卸荷流量为:

1440L/min卸荷时间为2s时,平均卸荷流量为:

360L/min根据比例节流插装阀的技术参数,选用16通径的阀,可以满足试验要求。

该阀最大流量为700L/min。

(12)管路:

已知参数:

工作压力14MPa,吸油管及短管油液流速,回油管流速,管内流量26.862L/min,管路材料采用Q235。

根据公式

求得各段管路内径;泵吸油管及压力油管路内径11mm;回油管路内径17mm;卸荷管路内径55mm;根据公式

计算各段管路壁厚。

式中:

δ-壁厚,p-工作压力,n-安全系数,取常数6,d-管路内径,-管道材料的抗拉强度。

泵吸油管及压力油管路壁厚3mm;回油管路壁厚3mm;卸荷管路壁厚10mm;根据计算参数,完成标准钢管选型。

管路

内径

壁厚

泵吸油管及压油管

12

3

回油管路

18

3

卸荷管路

54

10

图表3.7.1液压系统的元件的选型

3.8设计原图

3.8.1原图的设计

3.8.2原图的计量

第四章电气系统的设计

4.1PLC历史

1968年美国通用汽车公司提出取代继电器控制装置的要求。

第二年美国数字设备公司研制出了第一台可编程控制器PDP—14,使得美国通用汽车公司的生产线上试用成功,首次采用程序化的手段应用于电气控制,这是第一代可编程序控制器,称Programmable,是世界上公认的第一台PLC。

上世纪90年代中期,PLC发展最快,年增长率一直保持为30~40%。

PLC在处理模拟量能力、数字运算能力与人机接口能力和网络能力得到大幅度提高,PLC逐渐进入过程控制领域,在某些应用上取代了在过程控制领域处于统治地位的DCS系统。

20世纪末期,可编程控制器的发展特点是更加适应于现代工业的需要。

发展了大型机与超小型机、诞生了各种各样的特殊功能单元,并生产了各种人机界面单元、通信单元,使应用可编程控制器的工业控制设备的配套。

4.2PLC硬件设计

4.3PLC程序设计

4.3.1PLC程序流程图

4.3.2PLC输入输出信号

PLC输入信号

输入信号

备注

信号形式

1

点动/单步

开关

开关信号

2

运行

开关

开关信号

3

运行

带灯按钮

开关信号

4

停止

带灯按钮

开关信号

5

电机启动

带灯按钮

开关信号

6

电机停止

带灯按钮

开关信号

7

紧急停止

蘑菇灯按钮

开关信号

8

卸荷压力

压力传感器

模拟信号

9

行程

位移传感器

模拟信号

PLC输出信号

输出信号

备注

信号形式

1

三位四通阀左位

中间继电器/指示灯

开关信号

2

三位四通阀右位

中间继电器/指示灯

开关信号

3

电机启动

接触器/指示灯

开关信号

4

报警指示

指示灯

开关信号

4.3.3PLC梯形程序

(2)数字量转换工程量部分:

transforming1

Transforming2:

(3)程序调用部分:

总结

通过本次设计,将液压试验台多功能的设计的项目进行了总结,设计了硬件连线线路,完善了PLC梯形图程序设计。

并使用V4.0STEP7MicroWIN进行梯形图的程序设计,模拟量控制的编程,实践西门子S7-200硬件的接线,对西门子PLC有了更深入与实质性的了解。

了解了零部件的选型。

参考文献:

[1]龚仲华.PLC应用技术[M].北京:

人民邮电出版社,2007.

[2]周亚军.电气控制与PLC原理及运用[M].西安:

西安电子科技大学出版社,2008.

[3]汪晓平.可编程控制器系统开发实例导航[M].北京:

人民邮电出版社,2004.

[4]徐绍坤.可编程控制器应用技术[M].北京:

中国科学出版社,2008.

[5]李松晶.丛大成.姜洪洲.液压系统原理图分析技巧[M].化学工业出版社,2009(24).

[6]郭宗仁,吴亦锋,郭宁明.可编程控制器应用系统设计及通信网络技术[M].北京:

人民邮电出版社,2009.

[7]李粤.液压系统PLC控制[J].化学工业出版社,2009.

[8]毛好喜.液压与气动技术[M].北京:

人民邮电出版社,2009

[9]王春行.液压控制系统[M].北京:

机械工业出版社,1999.

[10]程子华.PLC原理与编程实例分析[M].国防工业出版社,2007.

[11]龚仲华.PLC应用技术[M].北京:

人民邮电出版社,2007