标准工艺卡.docx

《标准工艺卡.docx》由会员分享,可在线阅读,更多相关《标准工艺卡.docx(46页珍藏版)》请在冰点文库上搜索。

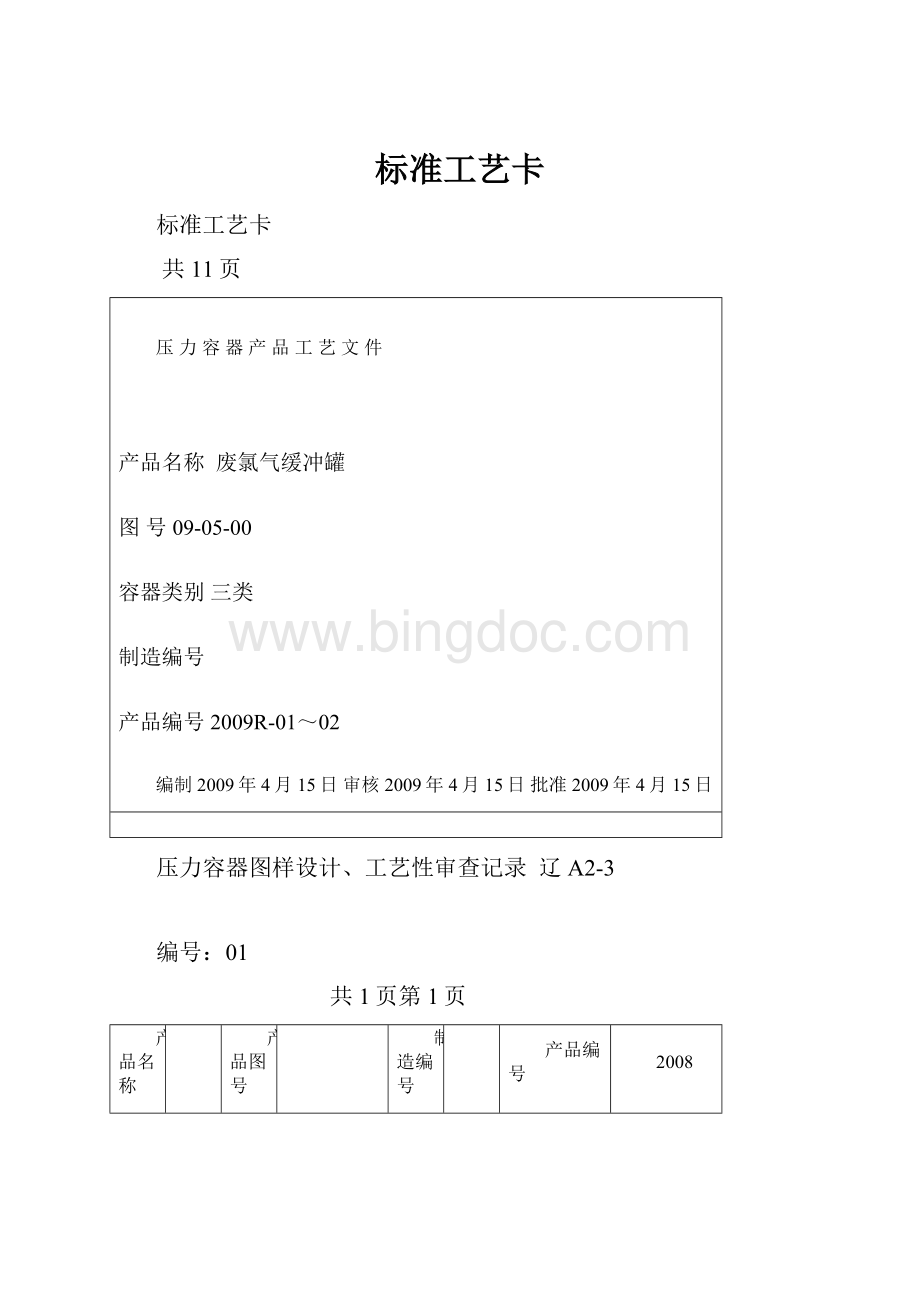

标准工艺卡

标准工艺卡

共11页

压力容器产品工艺文件

产品名称废氯气缓冲罐

图号09-05-00

容器类别三类

制造编号

产品编号2009R-01~02

编制2009年4月15日审核2009年4月15日批准2009年4月15日

压力容器图样设计、工艺性审查记录辽A2-3

编号:

01

共1页第1页

产品名称

产品图号

制造编号

产品编号

2008

工作压力

管程0.4MP

壳程 0.6MP

工作温度

管程20/30℃

壳程164/164℃

介质

管程:

壳程:

容器

类别

一类

换热

面积

150m2

设计压力

管程0.45MP

壳程 0.65MP

设计温度

管程35℃

壳程167℃

焊缝系数

管程 0.85

壳程 0.85

主体材料

TA2+16MnR

TA2,20,Q235-B

腐蚀

裕度

管程0mm

壳程2mm

设计单位

沈阳陆正冷热设备

制造标准

GB151-1999,JB/T4745-2002

存在问题:

经审查没有发觉问题。

处理结果:

按设计图样要求制造。

2009年3月20日审查:

2009年3月20日

压力容器图样设计、工艺性审查记录辽A2-3

编号:

01共1页第1页

产品名称

产品图号

制造编号

产品编号

工作压力

2.45KPa

工作温度

90℃

介质

阳极液

容器

类别

全容积

18.5m3

设计压力

2.7KPa

设计温度

100℃

焊缝系数

主体材料

TA2

腐蚀

裕度

2mm

设计单位

天津化工厂设计所

制造标准

JB4745-2002《钛制焊接容器》

存在问题:

经审查没有发觉问题。

处理结果:

按设计图样要求制造。

2009年10月11日审查:

2009年10月11日

锥体工艺过程卡辽B2—6.1

编号:

02共1页第1页

产品名称

零(部)件件号

材料牌号

Q235-B

制造编号

图号

数量

材料规格

δ=14

产品编号

序号

车间

工种或设备

工序

工艺内容及技术要求

单件

工时

1

铆焊车间

铆工

领料

材料应具有生产厂家质量合格证明书原件或有效复印件,表面质量合格,标记清晰。

2

划线

按排版图要求划线,作材料标记移植。

3

下料

按线气割下料。

4

开坡口

坡口形式按焊接工艺要求。

5

铆工

拼板

按排版图进行组对,错边量≤1.4mm,对接间隙c=2±0.5mm。

6

焊工

焊接

按焊接工艺要求施焊。

7

铆工

压头

展开料两端预弯。

8

卷制

按滚圆工艺守则要求滚圆。

9

组对

组对点固焊:

错边量≤3mm,对接间隙c=2±0.5mm。

10

焊工

焊接

清除锥体坡口及两侧25mm范畴杂物及氧化物,按焊接工艺要求施焊清除溶渣及飞溅,距焊缝50mm打焊工钢印代号。

11

铆工

校圆

在卷板机上校圆:

棱角度≤3.4mm;

12

铆工

成形

锥体成形

13

无损检测

无损检测

RT检测

对拼缝100%RT检测。

按JB4730.2-2005标准Ⅲ级合格。

2009年1月5日2009年1月5日

锥形封头工艺过程卡辽B2—6.1

编号:

02共1页第1页

产品名称

煅烧炉气波浪管冷却器

零(部)件件号

1-4,17-2

材料牌号

Q235-B

制造编号

图号

EF08-13-00

数量

2

材料规格

δ=16

产品编号

2008-07

序号

车间

工种或设备

工序

工艺内容及技术要求

单件

工时

1

铆焊车间

铆工

领料

材料应具有生产厂家质量合格证明书原件或有效复印件,表面质量合格,标记清晰。

2

划线

按排版图要求划线,作材料标记移植。

3

下料

按线气割下料。

4

开坡口

坡口形式按焊接工艺要求。

5

拼板

按排版图进行组对,错边量≤1.6mm。

6

焊工

焊接

按焊接工艺要求施焊。

7

铆工

压头

展开料两端预弯。

8

卷制

按滚圆工艺守则要求滚圆。

9

组对

组对点固焊:

错边量≤3mm。

10

焊工

焊接

清除锥体坡口及两侧25mm范畴杂物及氧化物,组焊产品焊接试板及引弧板\熄弧板按焊接工艺要求施焊清除溶渣及飞溅,距焊缝50mm书写焊工代号,应将过渡部分内外表面的焊缝余高打磨至与母材齐平。

11

无损检测

X

射

线

RT检测

对产品试板焊缝100%RT检测。

按JB/T4730.2-2005标准Ⅲ级合格。

12

铆焊

铆工

校圆

在卷板机上校圆:

棱角度≤3.6mm;

13

旋压

外委

大端旋压翻边符合JB/T4746-2002标准.

14

质检科

检查员

检查

检查封头几何尺寸\表面形状;

a.直边不得有纵向皱折;直边倾斜度:

外倾≤1.92mm,内倾≤1.28mm;

b.用超声波测厚,最小厚度15.2mm;c.直边部位最大最小直径差≤9.5mm;

d.直边高度允差为32+3.2-1.6mm;e.直边部位外圆周长为L=

6070+12-9mm

15

无损检测

X

射

线

RT检测

对拼缝20%RT检测。

按JB4730.2-2005标准Ⅲ级合格。

2009年5月22日2009年5月22日

锥形封头工艺过程卡辽B2—6.1

编号:

03共1页第1页

产品名称

零(部)件件号

材料牌号

TA2

制造编号

图号

数量

材料规格

δ=8

产品编号

序号

车间

工种或设备

工序

工艺内容及技术要求

单件

工时

1

铆焊车间

铆工

领料

材料应具有生产厂家质量合格证明书原件或有效复印件,表面质量合格,标记清晰。

2

划线

按排版图要求划线,作材料标记移植。

3

下料

按线气割下料。

4

开坡口

坡口形式按焊接工艺要求。

5

铆工

拼板

按排版图进行组对,错边量≤0.8mm,对接间隙c=1±1mm。

6

焊工

焊接

按焊接工艺要求施焊。

7

铆工

压头

展开料两端预弯。

8

卷制

按滚圆工艺守则要求滚圆。

9

组对

组对点固焊:

错边量≤1.6mm,对接间隙c=1±1mm。

10

焊工

焊接

清除筒体坡口及两侧25mm范畴杂物及氧化物,按焊接工艺要求施焊清除溶渣及飞溅,距焊缝50mm书写焊工代号,应将过渡部分内外表面的焊缝余高打磨至与母材齐平。

11

铆工

校圆

在卷板机上校圆:

棱角度≤2.8mm;

12

旋压

外委

锥形封头CHA1500×20,大端旋压翻边符合JB/T4746-2002标准.

13

质检科

检查员

检查

检查封头几何尺寸\表面形状;

a.直边不得有纵向皱折;直边倾斜度:

外倾≤1.5mm,内倾≤1.0mm;

b.用超声波测厚,最小厚度7.4mm;

c.直边部位最大最小直径差≤7.5mm;

d.直边高度允差为25+2.5-1.25mm;

e.直边部位外圆周长为L=

4763+9-9mm

14

无损检测

无损

检测

RT检测

对拼缝100%RT检测。

按JB4730-2005标准Ⅲ级合格。

2009年1月11日2009年10月11日

椭圆封头工艺过程卡辽B2—6.1

编号:

02共1页第1页

产品名称

零(部)件件号

材料牌号

TA2

制造编号

图号

数量

材料规格

δ=10

产品编号

序号

车间

工种或设备

工序

工序内容及技术要求

单件

工时

1

铆焊车间

铆工

领料

材料TA2应具有厂家质量合格证明书原件或有效复印件,表面质量合格,标记清晰。

2

划线

按排版图要求下展开料。

按规定做好材料标记移植。

3

焊工

下料

气割下料,去掉割口处的氧化物及熔渣.

4

铆工

拼板

按排版图拼板,错边量≤1.0,对接间隙c=1±1mm。

5

焊工

焊接

按焊接工艺要求施焊,焊后对焊缝余高打磨至与母材齐平。

6

外委

旋压

EHA800×6,椭圆封头,符合JB/T4746-2002

7

质检科

检查员

检查

1.检查材料标记移植;

2.检查封头几何尺寸\表面形状;

a.直边不得有纵向皱折;直边倾斜度:

外倾≤2.5mm,内倾≤1.5mm;

b.用超声波测厚,最小厚度9.2mm;

c.用内样板检查封头内表面形状偏差:

外凸e≤40mm;内凹e≤20mm;

d.直边部位最大最小直径差≤16mm;

e.直边高度允差为40+4-2mm;

f.直边部位外圆周长为L=

10116+12-9mm

g.封头总深度H=840+19.2-6.4。

8

无损检测

X

射

线

RT

检测

对拼缝进行100%RT检测,符合JB/T4730-2005标准Ⅱ级合格。

9

铆焊车间

铆工

划线

按图样划线,做标记移植

10

焊工

切割

按线切割.

11

铆工

打磨

清除割口氧化物及熔渣.

12

焊工

开坡口

按焊接工艺要求开坡口。

2009年1月13日2009年1月13日

封头工艺过程卡辽B2—6.1

编号:

02共1页第1页

产品名称

零(部)件件号

材料牌号

NCu30

制造编号

图号

数量

材料规格

δ=8

产品编号

序号

车间

工种或设备

工序

工序内容及技术要求

单件

工时

1

铆焊车间

铆工

领料

材料NCu30应具有厂家质量合格证明书原件或有效复印件,表面质量合格,标记清晰。

2

划线

按排版图要求下展开料。

按规定做好材料标记移植。

3

焊工

下料

气割下料,去掉割口处的氧化物及熔渣.

4

外委

旋压

EHA800×6,椭圆封头,符合JB/T4746-2002

5

质检科

检查员

检查

2.检查材料标记移植;

2.检查封头几何尺寸\表面形状;

a.直边不得有纵向皱折;直边倾斜度:

外倾≤1.5mm,内倾≤1.0mm;

b.用超声波测厚,最小厚度7.2mm;

c.用内样板检查封头内表面形状偏差:

外凸e≤6.25mm;内凹e≤3.125mm;

d.直边部位最大最小直径差≤2.5mm;

e.直边高度允差为25+2.5-1.25mm;

f.直边部位外圆周长为L=

1621+9-9mm

g.封头总深度H=150+3-1。

6

铆焊车间

铆工

划线

按图样划线,做标记移植

7

焊工

切割

按线切割.

8

铆工

打磨

清除割口氧化物及熔渣.

9

焊工

开坡口

按焊接工艺要求开坡口。

2009年12月5日2009年12月5日

筒体工艺过程卡辽B2—6.1

编号:

02共1页第1页

产品名称

液氨蒸发外冷器

零(部)件件号

材料牌号

16MnR

制造编号

图号

XN20-3291-1

数量

材料规格

δ=20

产品编号

序号

车间

工种或设备

工序

工艺内容及技术要求

单件

工时

1

铆焊车间

铆工

领料

材料应具有生产厂家质量合格证明书原件或有效复印件,表面质量合格,标记清晰。

2

划线

按排版图要求划线,作标记移植。

3

下料

按线气割下料,清除熔渣。

4

开坡口

坡口形式按焊接工艺要求。

5

铆工

压头

展开料两端预弯。

6

卷制

按滚园工艺守则要求滚圆DN=2000㎜。

7

组对

组对点固焊:

错边量≤3mm,对接间隙c=1±1mm。

8

焊工

焊接

清除筒体坡口及两侧25mm范畴杂物及氧化物,组焊产品焊接试板及引弧板\熄弧板,按焊接工艺要求施焊,清除溶渣及飞溅,距焊缝50mm打焊工钢印代号。

9

无损检测

X

射

线

RT检测

对产品试板焊缝100%RT检测。

(包括试板与筒体连接处焊缝)

10

铆焊

铆工

校圆

在卷板机上校圆:

棱角度≤4mm;最大直径与最小直径差≤7mm.

11

无损检测

X

射

线

RT检测

对筒体纵缝20%RT检测。

按JB/T4730.2-2005标准Ⅲ级合格。

12

铆焊

铆工

组对

按排版图组对筒体环缝:

错边量≤5mm,对接间隙c=1±1mm。

棱角度≤4mm,筒体直线度允差≤4.5㎜。

13

焊工

焊接

按焊接工艺要求施焊,打焊工钢印代号。

14

无损检测

无损

检测

RT检测

对环缝20%RT检测。

按JB/T4730.2-2005标准Ⅲ级合格。

15

铆焊车间

铆工

划孔线

按总图及管口方位图划壳体各开孔线并经检查无误。

16

焊工

开孔

按线开孔,并开坡口,坡口形式按焊接工艺要求.

17

铆工

组对

按图样组对接管法兰及支座。

注意法兰螺孔与壳体中心线要跨中。

18

焊工

焊接

按焊接工艺要求施焊,打焊工钢印代号。

2009年9月26日2009年9月26日

壳体工艺过程卡辽B2—6.1

编号:

03共1页第1页

产品名称

零(部)件件号

1114

材料牌号

16MnR

制造编号

图号

数量

2

材料规格

δ=8

产品编号

序号

车间

工种或设备

工序

工艺内容及技术要求

单件

工时

1

铆焊车间

铆工

领料

材料应具有生产厂家质量合格证明书原件或有效复印件,表面质量合格,标记清晰。

2

划线

按排版图要求划线,作标记移植。

3

剪切

按线剪切。

4

开坡口

坡口形式按焊接工艺要求。

5

铆工

拼板

按排版图进行组对,错边量≤1.6mm,对接间隙c=1±1mm。

6

焊工

焊接

按焊接工艺要求施焊。

7

铆工

压头

展开料两端预弯。

8

卷制

按滚圆工艺守则要求滚圆DN=500㎜。

9

组对

组对点固焊:

错边量≤(GB150表10-1)mm,对接间隙c=1±1mm。

10

焊工

焊接

清除筒体坡口及两侧25mm范畴杂物及氧化物,组焊产品焊接试板及引弧板\熄弧板,按焊接工艺要求施焊清除溶渣及飞溅,距焊缝50mm书写或打焊工钢印代号。

11

无损检测

X

射

线

RT检测

对产品试板焊缝100%RT检测。

按JB4730.2-2005标准Ⅱ级合格。

12

铆焊

铆工

校圆

在卷板机上校圆:

棱角度≤(δ/10+2)mm;最大直径与最小直径差≤(0.5%,1%)Dimm.

13

无损检测

X

射

线

RT检测

对筒体纵缝20%RT检测。

按JB4730.2-2005标准Ⅲ级合格。

14

铆焊

铆焊工

组焊

按排版图组对筒体环缝:

错边量≤(GB150表10-1)mm,对接间隙c=1+1mm。

棱角度≤δ/10+2mm,筒体直线度允差≤壳体长度的1‰,>30m时符合JB4710塔容器标准的规定。

15

无损检测

无损检测

RT检测

对环缝20%RT检测。

按JB4730.2-2005标准Ⅲ级合格。

2009年月日2009年月日

产品试板工艺过程卡辽B2—6.1

编号:

03共1页第1页

产品名称

液氨蒸发外冷器

零(部)件件号

10

材料牌号

16MnR

制造编号

图号

XN20-3291-1

数量

2

材料规格

δ=20

产品编号

序号

车间

工种或设备

工艺内容及技术要求

单件

工时

1

铆焊车间

铆工

领料

材料应具有生产厂家质量合格证明书原件或有效复印件,表面质量合格,标记清晰。

2

划线

1产品试板与筒体同一材质、厚度、批号,做材料标记移植。

试板尺寸:

300×150×20——2块(注:

试板宽度方向与板材轧制方向平行)

2做试板编号(产品编号)。

3

下料

按线剪切气割下料,清除熔渣。

4

铣边机

开坡口

按焊接工艺要求铣坡口。

坡口面不得有裂纹、分层、夹渣等缺陷。

5

铆工

组对

组对在筒节纵缝延长部位,.对口错边量:

b≤3mm;对口间隙:

c=1±1mm。

6

焊工

焊接

采纳与施焊筒节相同的施焊条件和焊接工艺焊接,清除熔渣及飞溅。

距焊缝50mm打焊工钢印。

7

无损检测

X射线

RT检测

对试板焊缝进行100%RT检测。

按JB/T4730.2-2005规定执行,照相质量不低于AB级。

焊缝质量不低于Ⅲ级。

8

铆焊

铆工

划线

划试样取样线(承诺躲开缺陷),并对试样做编号标记。

每块试板取拉伸1件,侧弯2件,焊缝冲击试样3个。

9

机加

铣工

试样加工

按附图加工试样。

10

外协

理化

试验

按JB4744-2000标准执行拉伸、弯曲、冲击试验,出理化力学性能试验报告。

2009年9月26日2009年9月26日

产品试板工艺过程卡辽B2—6.1

编号:

共1页第1页

产品名称

零(部)件件号

材料牌号

16MnR

制造编号

图号

数量

材料规格

δ=10

产品编号

序号

车间

工种或设备

工艺内容及技术要求

单件

工时

1

铆焊车间

铆工

领料

材料应具有生产厂家质量合格证明书原件或有效复印件,表面质量合格,标记清晰。

2

划线

1产品试板与筒体同一材质、厚度、批号,做材料标记移植。

试板尺寸:

400×150×10——2块(注:

试板宽度方向与板材轧制方向平行)

2做试板编号(产品编号)。

3

下料

按线剪切。

4

焊工

开坡口

按焊接工艺要求开坡口。

坡口面不得有裂纹、分层、夹渣等缺陷。

5

铆工

组对

组对在筒节纵缝延长部位,.对口错边量:

b≤1mm;对口间隙:

c=1±1mm。

6

焊工

焊接

采纳与施焊筒节相同的施焊条件和焊接工艺焊接,清除熔渣及飞溅。

距焊缝50mm打焊工钢印。

7

无损检测

X射线

RT检测

对试板焊缝进行100%RT检测。

按JB4730.2-2005规定执行,照相质量不低于AB级。

焊缝质量不低于Ⅲ级。

8

铆焊

铆工

划线

划试样取样线(承诺躲开缺陷),并对试样做编号标记。

每块试板取拉伸1件,面弯1件,背弯1件,,焊缝冲击试样3个。

9

机加

铣工

试样加工

按附图加工试样。

10

外协

理化

试验

按JB4744-2000标准执行拉伸、弯曲、冲击试验,出理化试验报告。

2009年月日2009年月日

接管工艺过程卡辽B2—6.1

编号:

共1页第1页

产品名称

零(部)件件号

材料牌号

TA2

制造编号

图号

数量

材料规格

δ=6

产品编号

序号

车间

工种或设备

工序

工艺内容及技术要求

单件

工时

1

铆焊车间

铆工

领料

材料应具有生产厂家质量合格证明书原件或有效复印件,表面质量合格,标记清晰。

2

划线

按图样要求划线,按规定做好标记移植。

3

下料

按线剪切。

4

开坡口

按焊接工艺要求刨坡口α=35º±2.5,钝边:

P=1±1mm。

坡口面不得有裂纹、分层、夹渣等缺陷。

5

压头

展开料两端预弯。

6

卷制

按滚圆工艺守则要求滚圆DN=480mm。

7

组对

组对点固焊:

错边量≤1.5mm,对接间隙c=1±1mm。

8

焊工

焊接

清除筒体坡口及两侧25mm范畴杂物及氧化物,按焊接工艺要求施焊清除溶渣及飞溅,距焊缝50mm书写焊工钢印代号。

铆工

校圆

在卷板机上校圆:

棱角度≤2.6mm;最大直径与最小直径差≤

9

无损检测

X

射

线

RT检测

对纵缝20%RT检测。

按JB4730.2-2005标准Ⅲ级合格。

2009年月日2009年月日

接管工艺过程卡辽B2—6.1

编号:

04共1页第1页

产品名称

液氨蒸发外冷器

零(部)件件号

24

材料牌号

20

制造编号

图号

XN20-