一体化工作页编写框架概要.docx

《一体化工作页编写框架概要.docx》由会员分享,可在线阅读,更多相关《一体化工作页编写框架概要.docx(17页珍藏版)》请在冰点文库上搜索。

一体化工作页编写框架概要

学习任务×××××××

学习目标

建议学时

工作情境描述

工作流程与活动

1领取工作任务

2制定加工工艺

3××的加工

4××的测量及误差分析

5总结评价

学习活动1领取××任务单

学习目标

建议学时

学习准备

学习过程

一、领取生产任务单,明确加工任务

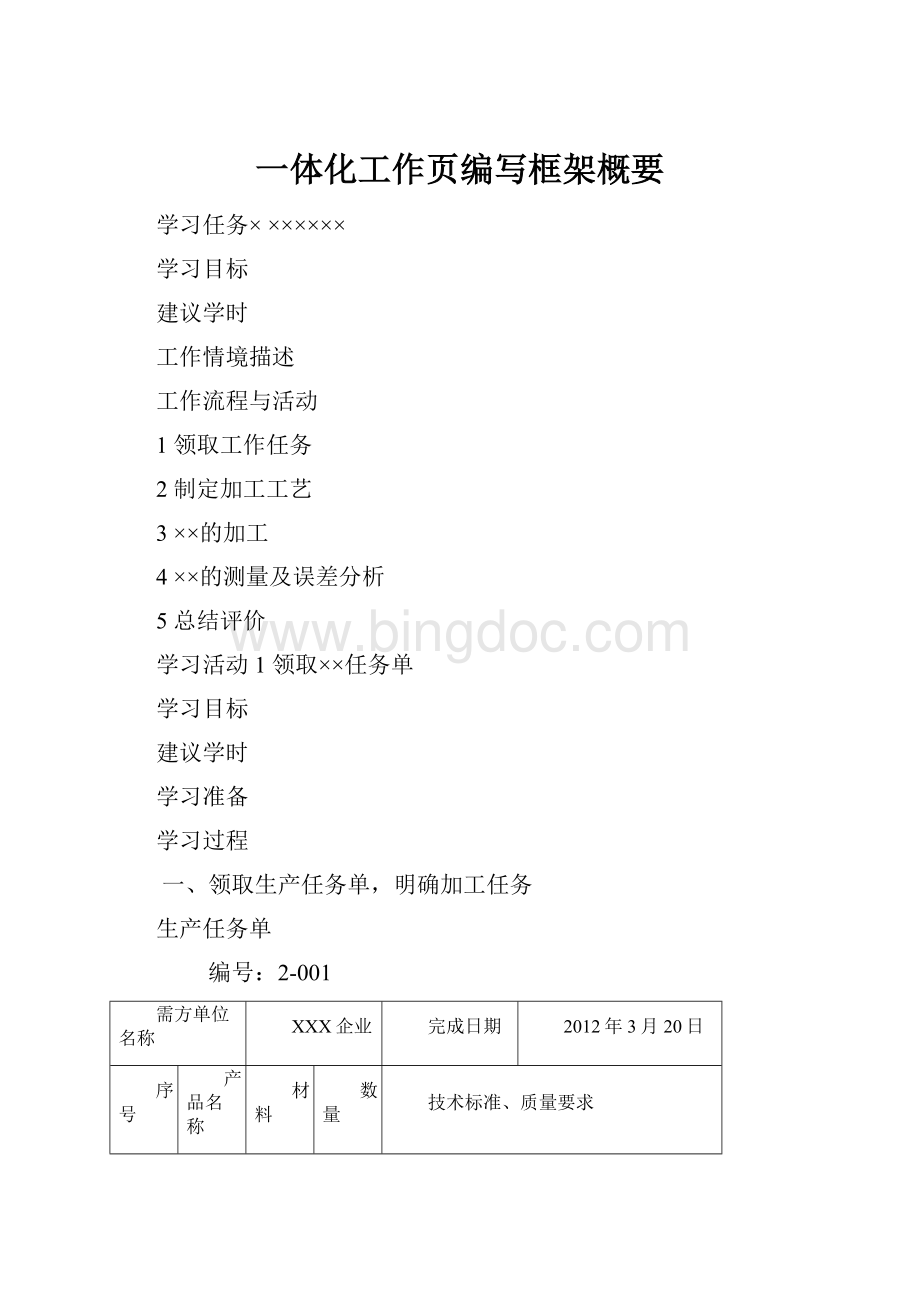

生产任务单

编号:

2-001

需方单位名称

XXX企业

完成日期

2012年3月20日

序号

产品名称

材料

数量

技术标准、质量要求

1

锥套

45钢

30件

按图样要求

2

3

4

通知任务时间

2012年3月10日

通知人姓名

XXX

生产批准时间

2012年3月10日

批准人

XXX

接单时间

2012年3月10日

生产主管经理

XXX

生产班组

铣工组

1、本通知壹式肆份,分别由通知人、批准人、生产主管经理及生产班组存备,相关人员必须按规定要求认真填写并检查执行不得有误。

2、本通知单产品:

其技术标准,产品规格型号、数量已清,生产部门必须按通知时间优质完成。

3、本通知制造产品及技术标准由生产主管经理交由生产车间安排工班制造,并通知质管部随时配合检查生产质量。

填表:

审核:

1)1.本生产任务加工零件名称为:

材料:

加工数量:

2.本生产任务加工周期为10天,试分析能否按照图样要求完成零件加工?

下图所示为常用压板零件,查阅资料辨别各零件使用了哪些材料,各适用于哪些场合:

材料:

材料:

适用场合:

适用场合:

材料:

材料:

适用场合:

适用场合:

材料:

材料:

适用场合:

适用场合:

材料:

适用场合:

二、识读零件图

压板

制图

年月日

材料

(单位)

校核

比例

名称

审核

共张第张

(图号)

1.识读压板零件图,该零件图提出了哪些技术要求?

2.说明压板零件图中以下几何公差的具体含义。

三、识读工艺卡(铣工2:

填写工艺卡)

表2—2压板工工艺卡

单位名称

施工工艺卡

产品名称

压板

图号

2-1

零件名称

压板

数量

2

第1页

材料种类

板料

材料牌号

45钢

毛坯尺寸

156×35×35

共1页

工序号

工序内容

车间

设备

工具

计划工时

实际工时

夹具

量具

刃具

01

毛坯下料

准备

锯床

平口钳

钢板尺

锯条

05

粗、精铣六面体

铣工

X5032

平口钳

游标卡尺、直角尺、塞尺

端铣刀

10

铣150°斜面

铣工

X5032

平口钳

千分尺、直角尺、塞尺

端铣刀

15

铣160°斜面

铣工

X5032

平口钳

游标卡尺

20

铣斜面C×5

铣工

X5032

平口钳

游标卡尺

25

钻孔

铣工

X5032

平口钳

游标卡尺

25

铣削直角沟槽

铣工

X5032

平口钳

游标卡尺

30

检验

检验室

平板

千分尺、直角尺、塞尺

更改号

拟定

校正

审核

批准

更改者

日期

四.请在以下位置1:

1抄绘压板零件图。

学习活动2制定加工工艺

学习活动二工、量、夹、刃具的准备

学习目标

建议学时

学习准备

学习过程

一、领取工量刃具

1.填写工量刃具清单

表2—6工量具清单

序号

工具量具名称

规格

数量

需领用

2.领取工量刃具

二、工具的准备

三、量具的准备

四、夹具的准备

五、刃具的准备

学习活动3××的加工

学习目标

建议学时

学习准备

学习过程

一、制定加工步骤

(一)步骤一××××××

1.

2.

3.

(二)步骤二××××××

1.

2.

3.

(三)步骤三××××××

1.

2.

3.

……

如:

压板的加工步骤

二、填写工序卡片

压板加工工序卡片

产品型号

零件图号

4—1

产品名称

压板

零件名称

压板

共

1

页

第

页

车间

工序号

工序名称

材料牌号

铣工

10

铣斜面

毛坯种类

毛坯外形尺寸

每毛坯可制件数

每台件数

棒料

50*145

1

设备名称

设备型号

设备编号

同时加工件数

立式铣床

X5032

3

夹具编号

夹具名称

切削液

03

平口钳

工位器具编号

工位器具名称

工序工时(分)

准终

单件

工步号

工步内容

工艺装备

主轴转速

切削速度

进给量

切削深度

进给次数

工步工时

r/min

m/min

mm/r

mm

机动

辅助

01

划线

平板

05

安装并校正工件

平口钳

15

安装铣刀

20

粗铣斜面

平口钳

600

10

95

3

多次

25

精铣斜面

平口钳

600

10

95

1

多次

工步号

工步内容

工艺装备

主轴转速

切削速度

进给量

切削深度

进给次数

工步工时

r/min

m/min

mm/r

mm

机动

辅助

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

四、填写领料单

领料单

表2—5填表日期:

年月日发料日期:

年月日

领料部门

产品名称及数量

领料单号

零件名称及数量

材料名称

材料规格及型号

单位

数量

单价

总价

请领

实发

材料说明用途

材料仓库

主管

发料数量

领料

部门

主管

领料数量

五、填写工量具清单

表2—6工量具清单

序号

工具量具名称

规格

数量

需领用

六、完成加工

量毛坯外形尺寸,判断毛坯是否有足够的加工余量。

2.按操作规程加工零件前首先检查各手柄的原始位置是否正常及各进给方向的停止档铁是否在限位柱范围内,是否牢靠。

请查阅资料,写出还应做哪些准备工作?

3.在机床上完成加工,并将加工过程中出现的问题记录下来。

4.加工完毕后,按照图纸要求进行自检,正确放置零件,并进行产品交接确认;按照国家环保相关规定和车间要求,整理现场,正确处置废油液等废弃物;按车间规定填写交接班记录(见附表1)。

交接班记录(放附表)

设备名称:

设备编号:

使用班组:

项目

交接机床

交接工、量、夹、刃具

交接图纸

交接材料

交接成品件

交接半成品件

工艺技术交流

数量、使用情况(交班人填)

交班人

接班人

日期

设备日常保养记录卡(放附表)

设备名称:

设备编号;使用部门:

保养年月:

存档编码:

日期

保养内容

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

环境卫生

机身整洁

加油润滑

工具整齐

电器损坏

机械损坏

保养人

备注

审核人:

年月日

注:

保养后,用“√”表示日保;“Δ”表示周保;“Ο”表示月保;“Y”表示一级保养;“×”表示有损坏或异常现象用,应在“机械异常备注”栏给予记录。

七、评价与分析

学习活动四××的测量及误差分析

学习目标

建议学时

学习准备

学习过程

一、对工件进行检测,并将结果填写在检测结果表中。

见压板评价表1.

2.

3.

二、根据检测结果进行误差分析,将分析结果填写在误差分析表中。

(二)填写压板零件形状和位置误差测量报告

测量内容

压板

零件名称

测量工具

和仪器

测量人员

班级

日期

一、测量目的:

二、测量步骤:

三、测量要领:

四、结论(误差分析):

测量内容

轴套垂直度

零件名称

测量工具

和仪器

测量人员

班级

日期

一、测量目的:

二、测量步骤:

三、测量要领:

四、结论(误差分析):

三、评价与分析

学习活动五总结评价

学习目标

建议学时

学习准备

学习过程