太阳能电池125单晶工艺原理及异常处理.docx

《太阳能电池125单晶工艺原理及异常处理.docx》由会员分享,可在线阅读,更多相关《太阳能电池125单晶工艺原理及异常处理.docx(29页珍藏版)》请在冰点文库上搜索。

太阳能电池125单晶工艺原理及异常处理

制绒:

硅片型号:

125*125

工艺目的:

祛除机械损伤层,形成金字塔状绒面结构,减少光的反射。

工艺原理:

利用硅的各向异性腐蚀,在不同的晶向上的腐蚀速度不一致,100面上的腐蚀速率与111面上的腐蚀速率的比值R100:

R111在一定的弱碱溶液中可以达到500。

主反应方程式:

Si+2NaOH+H2O=Na2SiO3+2H2

工艺过程:

装片-上料-超声波清洗机-下料-上料-制绒-水-甩干-出料

上料:

每筐12盒*25片

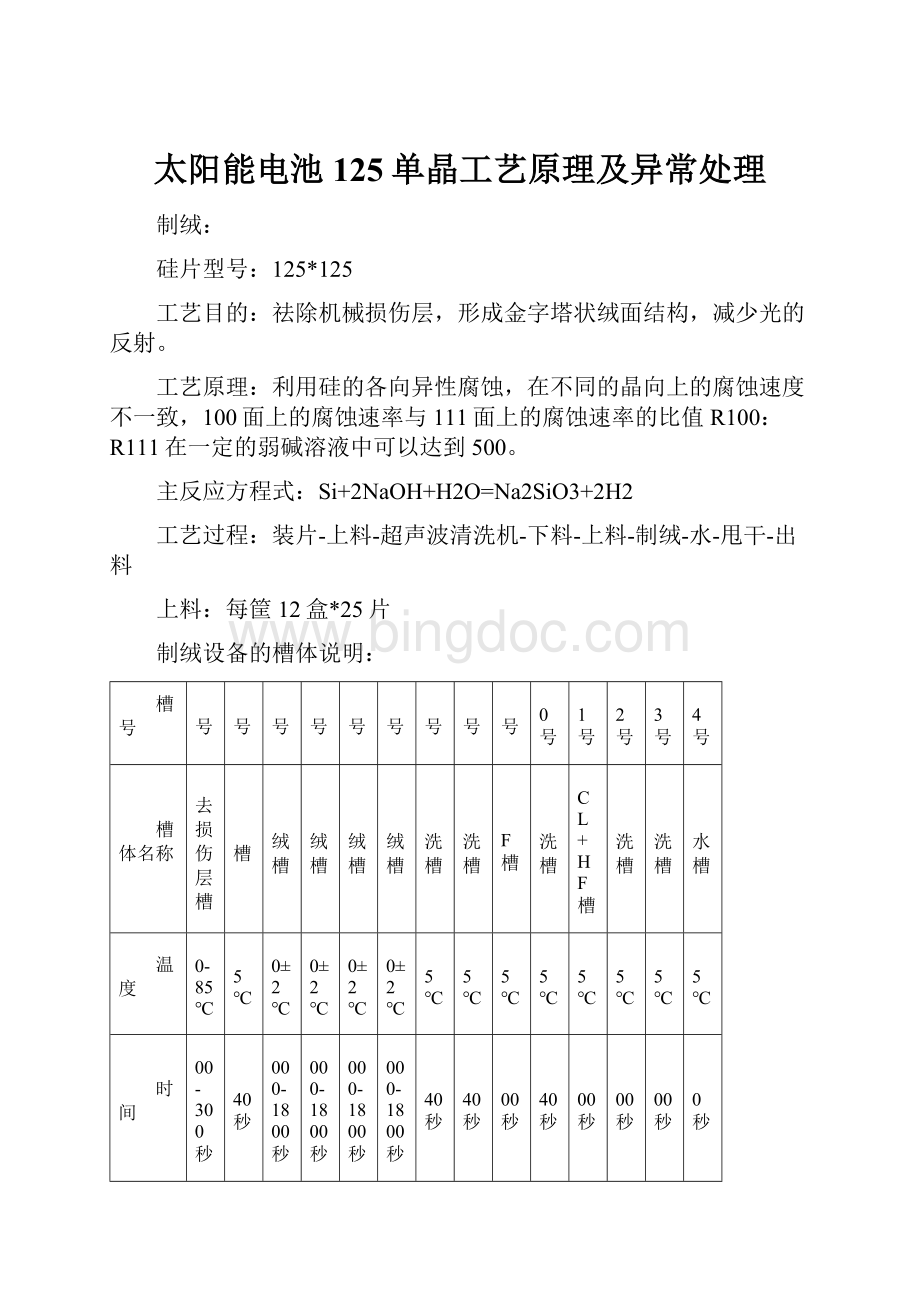

制绒设备的槽体说明:

槽号

1号

2号

3号

4号

5号

6号

7号

8号

9号

10号

11号

12号

13号

14号

槽体名称

水去损伤层槽

水槽

制绒槽

制绒槽

制绒槽

制绒槽

漂洗槽

漂洗槽

HF槽

漂洗槽

HCL+HF槽

漂洗槽

漂洗槽

脱水槽

温度

80-85℃

25℃

80±2℃

80±2℃

80±2℃

80±2℃

25℃

25℃

25℃

25℃

25℃

25℃

25℃

85℃

时间

100-300秒

240秒

1000-1800秒

1000-1800秒

1000-1800秒

1000-1800秒

240秒

240秒

300秒

240秒

300秒

300秒

300秒

20秒

槽体体积

231

195

229

229

229

229

155

175

200

175

200

175

175

157

加纯水

150

160

150

150

150

150

150

160

138

160

88

160

160

150

配液

NAOH

3-4瓶(1500-2000G)

—

3瓶(1500G)

3瓶(1500G)

3瓶(1500G)

3瓶(1500G)

—

—

—

—

—

—

—

—

异丙醇

5-6瓶(20-24L)

—

9L

9L

9L

9L

—

—

—

—

—

—

—

—

硅酸钠

—

—

4-6瓶(2000-3000G)

4-6瓶(2000-3000G)

4-6瓶(2000-3000G)

4-6瓶(2000-3000G)

—

—

—

—

—

—

—

—

HF

—

—

—

—

—

—

—

—

32L

—

16L

—

—

—

HCL

—

—

—

—

—

—

—

—

—

—

56L

—

—

—

添加

NAOH

—

—

1/3NAOH和0.5L异丙醇

1/3NAOH和0.5L异丙醇

1/3NAOH和0.5L异丙醇

1/3NAOH和0.5L异丙醇

—

—

—

—

—

—

—

—

异丙醇

—

—

—

—

—

—

—

—

—

—

—

—

—

—

硅酸钠

—

—

—

—

—

—

—

—

—

—

—

—

—

—

HF

—

—

—

—

—

—

—

—

—

—

—

—

—

—

HCL

—

—

—

—

—

—

—

—

—

—

—

—

—

—

压缩空气

0.4-0.6MPA

备注信息:

1,NAOH每瓶是500G,硅酸钠每瓶500G;异丙醇每桶是4L。

2,去损伤槽比例:

水:

NAOH:

异丙醇1L:

10G:

0.14L

2,配液比例:

水:

NAOH:

异丙醇:

硅酸钠1L:

10G:

0.06L:

13.3G

水:

HF1L:

4.3L

水:

HF:

HCL1L:

0.2L:

0.64L

单片减簿量参考0.35-0.45g

制绒后硅片表面反射率:

14%左右

绒面大小:

金字塔尺度为3-10微米

正常情况下单条生产线化学品用量计算:

产量:

计算基准:

制绒配液

制绒添加

用量:

化学品厂家,每瓶大小等

尚德的制绒槽是120升水

尚德新一轮的培训马上开始了,要搞到培训资料。

常见异常情况:

工艺卫生基本点:

1,保证装片操作台面的清洁;

2,装片时戴好一次性薄膜手套和田罩,保证遮住口鼻;

3,一次性清膜手套每100片更换一次,若有脏污需提前更换,确保不污染硅片以至于影响制绒效果;

4,保证超声槽,水槽以及浓度梯度槽以及各附槽等的洁净状态,及时更换;

5,工艺过程中看片必须戴干净的乳胶手套,减少手指印的发生,看完后及时更换手套;

6,工艺结束后片子及时投入清洗,或放入水槽待投。

扩散:

设备:

中国电子科技集团公司第48所扩散炉

硅片型号:

125*125S

工艺目的:

形成P-N结

主反应方程式:

POCL3在高温下(>600℃)分解成五氯化磷(PCL5)和五氧化二磷(P2O5)

5POCL3=3PCL5+P2O5

在存在O2的状态下PCL5会进一步分解成P2O5并放出氯气(CL2)

4PCL5+5O2=2P2O5+10CL2

故在有O2的存在时,POCL3热分解的总反应式为:

4POCL3+3O2=2P2O5+6CL2

P2O5在扩散温度下与硅反应,生成二氧化硅(SIO2)和磷

2P2O5+5SI=5SIO2+4P

扩散示意图:

工艺过程:

1,进舟的同时给炉体加温,氮气还起到均衡管内气体;

2,通入大量的氮气冲洗管道,排除管道气体;

3,为防止POCL3分解产生的PCL5对硅片表面腐蚀,事先通入大量氧气,以备及时将PCL5氧化成P2O5;

4,通入携带源小氮,利用POCL3分解生成P2O5进行沉积;必须在通氮气的同时通入一定流量的氧气;

5,继续通入携带源小氮,进行扩散;

6,继续通入携带源小氮。

这样扩散过程就分为三步进行,一方面管内温度,气体各方面条件逐渐稳定;另一方面方便在生产过程中调节参数;

7-8,通入大量氧气,确保将剩余的POCL3充分反应消耗掉,保证安全生产,同时对管内开始降温;

9,出舟的同时通入大量的氮气排除管内尾气;

10,冷却待卸片。

125S的基准扩散工艺号:

125S减源工艺

STEP

时间

温区1

温区2

温区3

扩散小氮

大氮

干氧

步骤1

320

810

810

810

0

30000

0

步骤2

500

830

830

830

0

20000

1500

步骤3

500

830

825

825

800

21000

1500

步骤4

500

850

860

817

800

25000

1400

步骤5

900

850

860

817

1500

25000

1400

步骤6

600

840

840

840

0

25000

2000

步骤7

200

830

830

830

0

25000

1700

步骤8

400

830

825

825

0

25000

0

步骤9

0

0

0

0

0

0

0

BH工艺

STEP

时间

温区1

温区2

温区3

扩散小氮

大氮

干氧

步骤1

400

800

800

800

0

25000

0

步骤2

600

820

820

820

0

25000

0

步骤3

600

820

820

820

800

22000

3000

步骤4

600

823

827

836

800

26000

1200

步骤5

600

823

827

830

1500

28000

1200

步骤6

1440

856

862

874

0

30000

1200

步骤7

600

856

862

874

0

30000

1200

步骤8

400

820

820

820

0

25000

4000

步骤9

600

820

820

820

0

25000

0

方块电阻控制:

型号

电阻率

方块电阻

125S

0.5-3

48-52

125S

0.5-1.5

40-45

156M

3-6

38-42

156M

0.5-3

45-50

156M

3-6

50-55

156S

0.5-3

50-55

方块电阻测量:

四探针下压到硅片表面,测试仪I档位电流调整至4.530,于R/档位读取示数,即为方块电阻值。

电阻率测量:

四探针下压到硅片表面,测试仪I档电流调整至(4.530*硅片厚度)/1000,如硅片厚度为200,即电流调整至0.906,于R/档位读取示数,即为电阻率值

方块电阻不均匀度:

计算公式:

最大值减最小值/最大值加最小值*100%

控制范围:

管不均匀度<7%,片不均匀度<10%

平均每次工艺时间:

75分钟左右(48所扩散炉),85分钟左右(Centrotherm扩散炉)

平均每瓶扩散源可进行的工艺次数:

石英制品清洗周期:

扩散石英管1次/三个月,石英舟1次/三个月;

切换型号或停产后恢复生产:

扩散需要先预先试做,一舟分5个点,每点10片,正常运行工艺,根据试做出来的方块电阻值确定是否可用满舟生产(试做片方块电阻比要求值下限低1-2个单位就可以正常生产)

拉恒温:

通过设定相应的PB补偿值来保证实际温度和设定温度一致。

当扩散后方块电阻管不均匀性不符合要求或者三个温区设定差异较大的时候需要拉恒温。

FZ片测试:

通过测试FZ片扩散后的少子寿命来判断扩散管的洁净程度。

FZ片要保证一定的厚度,少子寿命测试值大于100则认为扩散管洁净程度符合生产要求。

常见异常情况:

工序

故障表现

诊断

措施

扩散

扩散不到

1.炉门没关紧,有源被抽风抽走。

2.携带气体大氮量太小,不能将源带到管前。

3.管口抽风太大。

1.由设备人员将炉门重新定位,确保石英门和石英管口很好贴合。

2.增大携带气体大氮的流量。

3.将石英门旁边管口抽风减小。

扩散方块电阻偏高/偏低

偏高。

1.扩散温度偏低。

2.源量不够,不能足够掺杂。

3.源温较低于设置20度。

4.石英管饱够。

1.升高扩散温度,加大源量.2.延长扩散时间。

3.增加淀积温度。

4,调整源瓶温度。

5,延长扩散时间。

偏低。

1.扩散温度偏高。

2.源温较高于20度。

1.减小扩散温度。

2.减少扩散时间。

3.减少淀积温度。

扩散片与片间方块电阻不均匀

扩散温度不均匀

重新拉扩散炉管恒温

扩散后单片上方块电阻不均匀

扩散气流不均匀,单片上源沉积不均匀。

1.调整扩散气流量,加匀流板。

2.调整扩散片与片之间距离。

扩散后硅片上有色斑

甩干机扩散前硅片没甩干

调整甩干机设备及工艺条件

扩散过程中偏磷酸滴落

长时间扩散后对扩散管定期进行HF浸泡清洗

太阳能电池效率忽高忽低

扩散间或石英管被污染,特别是在生产线被改造时最明显。

清洗石英管及石英制品,加强扩散间工艺卫生,强化TCA。

扩散方块电阻正常,但填充因子偏低。

品质因子有问题,n趋向于2,J02偏大,表明结区复合严重。

方法同上

工艺卫生基本点:

1,进出扩散间必须吹风淋;

2,严禁任何金属物质接触石英制品;

3,正常生产过程中石英舟的搬运必须使用舟叉。

刻蚀:

设备:

硅片型号:

125S*125S

工艺目的:

去除扩散后硅片边缘的PN结,避免上下电极连接,形成正负电极的短路

工艺原理:

基本于真空中的高频激励而产生辉光放电将四氟化碳中的氟离子电离出来从而获得化学活性微粒与被刻蚀材料起化学反应产生辉发性物质进行刻蚀的。

主反应方程式:

CF4+SIO2+O2=SIF4+CO2

工艺过程:

预抽-主抽-送气(调压)-辉光-清洗-充气

步骤:

步骤

预抽

主抽

送气

辉光

清洗

充气

时间设定

100

30

180

700-800S

60

25

工艺参数

压力PA

功率W

氧气SCCM

四氟化碳

设定

100

550

20

180

工艺效果确认:

冷热探针测试。

每批相隔抽检3片,每片四个边沿的导电类型要求均匀为P型(当测试值大于或等于+30MV),若任何一个边沿没有刻蚀合格则此批硅片需要重新刻蚀后再测试确认。

冷热探针测试原理:

热探针和N型半导体接触时,传导电子将流向温度较低的区域,使得热探针处电子缺少,因而冷探针处电势相对于热探针处电势而言是负的,生产线上冷探针接万用表的正极,热探针接万用表的负极,故N型硅冷热探针测试数据值为负的,P型硅测量测试为正的。

新环氧板/夹具开始使用:

需要三次预处理,即不夹硅片在正常工艺运行情况下重复刻三次。

常见异常情况:

工序

故障表现

诊断

措施

刻蚀

刻蚀不通

辉光状态不好,工艺气体流量异常,夹片数量太多,工艺时间偏短

调整辉光功率,反应腔真空压力,工艺气体流量比,减少夹片数量,延长工艺时间

刻蚀面积过大/刻蚀印

夹具以及环氧板使用时间过长,过度老化,辉光功率过高,工艺时间过长

加大夹片的力度,更换环氧板或者夹具,降低辉光功率,减短工艺时间

去磷硅玻璃:

设备:

硅片型号:

125S*125S

工艺目的:

祛除扩散后在扩散面形成的含磷的SIO2

工艺原理:

氢氟酸与二氧化硅作用生成易挥发的四氟化硅气体,在氢氟酸过量的情况下,四氟化硅会进一步与氢氟酸反应生成可溶性的络和物六氟硅酸,从而将磷硅玻璃祛除。

工艺过程:

去磷硅玻璃-去离子水-去离子水-喷淋

常见异常情况:

工序

故障表现

诊断

措施

去磷硅玻璃

1号槽片子脱水效果差

HF没有配或者配液错误,浓度偏低

重新配液或者加液

2/3号槽片子扩散面部分或者完全脱水

2/3号槽溢流流量偏小或者无流量

调整溢流

PECVD:

设备:

DEPx1500(OTBsolar)

硅片型号:

125*125

工艺目的:

在硅片表面沉积深蓝色SixNY(制备氮化硅)减反膜。

利用1/4波长原理降低太阳光的反射,充分吸收太阳光;利用丰富的H在后道对工艺过程中钝化晶体内部悬挂键,形成H钝化;SixNY膜具有搞氧化性和绝缘性,有良好的阻档钠离子,掩蔽金属和水蒸汽扩散的能力。

工艺原理:

PECVD:

PlasmaEnhanceChemicalVapourDeposition

PECVD是借助微波或射频等使含有薄膜组成原子的气体电离,在局部形成等离子体,而等离子化学活性很强,很容易相互发生反应,在电场下作定向移动,于基片上沉积出所期望的薄膜。

、

等离子体:

气体在一定条件下受到高能激发,发生电离,部分外层电子脱离原子核,形成电子、正离子和中性粒子混合组成的一种形态,这种形态就称为等离子态。

主反应议程式:

高频电场

3SiH4SiH3-+SiH22-+SiH3-+6H+

450℃

高频电场

2NH3NH2-+NH2-+3H+

450℃

高频电场

总反应式:

3SiH4+4NH3Si3N4+12H2

450℃

此氮化硅并不是严格化学配比的氮化硅,而是含有大量的氢(20%-25%原子个数百分比),氢原子的含量与氮化硅的沉积温度成反比。

工艺过程:

1,工艺开始

2,充氮-达到大气压的标准值,机器后面的压力表能准确测试,得到进舟信号以后炉门开启

3,进舟-SLS位于高位

4,桨降至低位

5,桨在低位退出,关炉门

6,管内抽真空,并进行管内压力测试(空气接触到硅烷会发生爆炸)

7,通过高频电源用氨气预清理和检查

8,清洗管路

9,测漏

10,恒温

11,通过高频电源用氨气清理

12,镀膜

13,结束镀膜

14,抽真空及测试压力

15,清洗管路

(1)(将特气管内的剩余硅烷和氨气抽走,防止与空气接触发生爆炸)

16,充氮(同第二步)

17,桨在低位进入炉内

18,SLS移至高位

19,退舟

20,工艺过程结束

125S工艺参数

功率:

3250W

工艺气体流量:

氨气:

硅烷4200:

500

工艺压力:

1700MTOM

开/关时间:

5MS/40MS

温度:

450度

时间:

700S左右

膜厚:

75NM左右(深蓝色)

折射率:

2.05

镀膜后单晶硅片表面反射率:

3%-4%左右

氮化硅颜色与厚度的对照表:

颜色

厚度(NM)

颜色

厚度(NM)

硅本色

0-20

硅本色

110-120

褐色

20-40

淡黄色

120-130

黄褐色

40-50

黄色

130-150

红色

55-73

橙黄色

150-180

深蓝色

73-77

红色

180-190

蓝色

77-93

深红色

190-210

淡蓝色

93-100

蓝色

210-230

很淡蓝色

100-110

蓝绿色

230-250

常见异常情况:

工序

故障表现

诊断

措施

PECVD

镀膜异常看设备在工艺过程中有无报警

整体镀膜颜色不符合要求

减反膜厚度不符合要求

调整工艺时间:

颜色偏红则加时间,偏白则减时间。

出现红片

某一舟多次出现较多红片

该舟镀膜次数过多后未做相应处理,舟出现问题

该舟进行刻蚀或者送洗,送交维修,满足报废条件的话就按照流程将该舟进行报废

折射率异常

SIH4和NH3流量比异常

调整SIH4和NH3流量比

色差

个别出现色差

舟的问题或者插片不到位

舟进行拆洗或维修,注意插片手法

电阻率波动

无法调整

片子局部区域之间绒面差异很大

清洗间需控制绒面的均匀性

大量出现色差

片子厚薄不均匀,或者弯曲度超标

不适合管式镀膜,建议使用平板式镀膜

设备问题

寻求设备人员的帮助

色斑

前道制绒产生的绒面色斑,反馈给清洗间制绒人员

偶尔整舟片子颜色发白

员工用错工艺号,输错时间

整舟片子颜色异常,膜厚折射率严重超标,且石墨颜色异常

工艺气体流量比例严重失调

可能为流量计计量差异

录求设备人员帮助,氮气吹扫管路或更换流量计

圆点尺寸大于1.6mm

停止使用该舟,记录并通知设备检修

丝网印刷:

设备:

BACCINI

工艺目的:

形成正负电极。

工艺原理:

通过刮条挤压丝网弹性形变后将浆料漏印在需要印刷的材料上。

工艺过程:

背面银电极印刷-电极烘干-背面铝背场印刷-电场烘干-正面银电极印刷-烧结

印刷:

第一道

背面银电极:

用于焊接

浆料:

FERROCN33462银浆

印刷重量:

0.04-0.05g(保证焊接牢固的情况下,印刷重量可偏小,以减少成本)

第二道

背面铝背场:

收集载流子

浆料:

儒兴RX8204铝浆

印刷重量:

0.8-0.9g(保证烧结不弯曲的情况下,印刷重量可偏大,提高电性能)

第三道

正面银电极:

收集电流

浆料:

DUPONTPV147银浆

印刷重量:

0.12-0.14g(高宽比越大越好)

一般副栅线干膜高宽比:

>15/<160

印刷参数:

Snap-off(丝网间矩):

印刷时丝网距离印刷台面的距离。

丝网间距的数值前面的“”只代表方向,不是负数。

是根据14MG电机Z轴的零点,规定向上为负值,向下为正值。

也就是说将这个数值前面的“”去掉,这个数值就代表丝网与印刷台面的距离。

在其他参数不变的情况下第二道背电场印刷丝网间距越大浆料印刷的也就越厚(在一定范围内),反之,印刷的浆料就会变薄;在第三道丝网间距提高,可以使印刷的栅线宽度减小,栅线高度增加(在一定范围内)。

Down-stop(刮刀深度):

印刷时刮条以丝网为零点下降的距离。

以印刷时丝网的网版平面为零点位置,向下为负值,向上为正值。

这个参数的大小决定了印刷时刮条下压网版使网版变形的强弱。

刮条下降深度越大压迫丝网变形的就越厉害,间接的减小丝网间距,印刷的浆料变会变薄,反之印刷的浆料就会变厚。

刮刀深度下降多少同时决定我们的实际压力的大小,在其他条件不变的情况下,刮刀深度越下实际压力越大。

Pressure(设定压力):

印刷时印刷头在丝网上所加的压力。

印刷时刮条在网版上所加的压力,压力的大小决定印刷浆料的厚薄;压力越大印刷的越薄。

实际压力与设定压力相接近表示丝网间距、刮刀深度调整比较合理(实际压力比设定压力大5牛以内)

Printingspeed(印刷速度):

印刷时刮条在丝网上的印刷速度。

速度越快印刷的浆料越厚,反之,印刷的越薄,速度还会影响印刷栅线的高宽度。

常见异常情况:

工序

故障表现

诊断

措施

印刷

外观

铝珠

印刷过厚

降低印刷厚度,调整印刷参数-提高印刷压力、降低速度以及丝网间距

铝疱

印刷过薄

增大印刷厚度,调整印刷参数-降低印刷压力、增大速度以及丝网间距

印刷不均匀

网版有破损/褶皱

修补或者更换网版

刮刀破损

更换刮刀

浆料不均匀

更换另一个批次的浆料

烧结热量不均匀

抽风过大

需请设备人员进行相应调整解决

加热管热量不均匀

绒面过大

前道清洗间控制绒面大小

弯曲

铝背场过厚

降低印刷厚度,调整印刷参数-提高印刷压力、降低速度以及丝网间距

浆料使用不当

更换抗弯曲浆料

片子偏薄

控制印刷重量;更换抗弯曲浆料;清洗间在满足表面干净的情况下控制减薄量

刮条印

刮刀翘曲/缺口

重新安装刮刀或者更换新刮刀

虚印

参数不合理

调整参数,适当抬高网版,加大刮刀深度

刮条不平整

更换刮刀

网版本身张力不均匀

更换网版

设备原因

请求设备支援

部分区域过厚或者过薄甚至缺印

网版本身不均匀或者

更换网版

刮刀翘曲或者破损

重新安装刮刀或者更换新刮刀

硅片本身厚度不均匀

调整印刷参数-提高印刷压力、降低速度以及丝网间距或者不安排此类片子生产

印刷台面或者网板支架有高低

需请设备人员进行相应调整解决

印刷头在印刷行进过程中压力或者速度不均匀

背电极翘起

背电极印刷重量过重,电极过厚

降低背电极印刷重量

电性能

RS偏大,ISC偏低

正面线条高宽比偏低

提高高宽比,调整印刷参数-降低印刷压力、提高速度以及丝网间距

非印刷原因

寻其它工序以及材料问题进行相应解决

ISC偏低,UOC偏低

背面铝背场偏薄

增大铝背场印刷厚度,调整印刷参数-降低印刷压力、增大速度以及丝网间距

增大烧结热量,提高烧结温度或者降低烧结带速

非印刷原因

寻其它工序以及材料问题进行相应解决

RSH偏低

网版漏浆

修补或者更换网版

非印刷原因

寻其它工序以及材料问题进行相应解决

烧结:

工艺目的:

使银浆,银铝浆和硅片形成良好的欧姆接触。

欧姆接触:

欧姆接触是半导体与金属接触时没有形成整流接触,欧姆接触具有线性和对称的V-I特性,且接触处的电阻远小于材料体电阻的一种接触。

因此当电流通过时,良好的欧姆接触处应不会产生显著的压降和功耗。

工艺原理:

电极金属材料和半导体单晶硅在温度达到电极材料的熔点或共晶温