井下爆破安全培训讲稿.docx

《井下爆破安全培训讲稿.docx》由会员分享,可在线阅读,更多相关《井下爆破安全培训讲稿.docx(13页珍藏版)》请在冰点文库上搜索。

井下爆破安全培训讲稿

井下爆破安全作业与事故预防

一、爆破材料

1、煤矿炸药

1)煤矿许用炸药分三级,一级适用于低瓦斯矿井的岩巷掘面,二级适用于低瓦斯矿井的煤层采掘面、半煤岩掘面,三级适用于高瓦斯煤层、高瓦斯矿井及瓦斯突出矿井。

2)炸药的爆炸性能主要有爆力、爆速、猛度、殉爆距离、聚能效应。

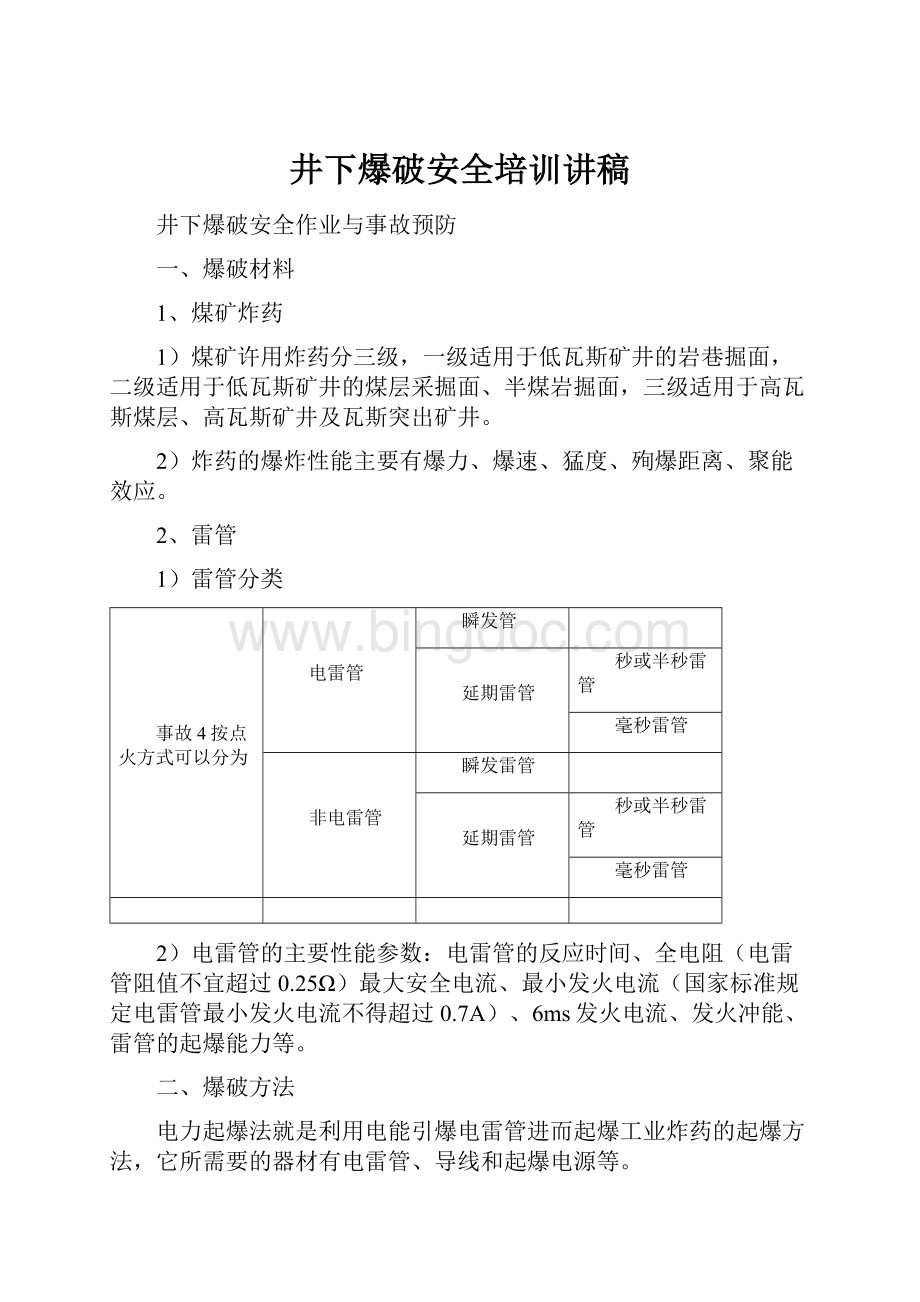

2、雷管

1)雷管分类

事故4按点火方式可以分为

电雷管

瞬发管

延期雷管

秒或半秒雷管

毫秒雷管

非电雷管

瞬发雷管

延期雷管

秒或半秒雷管

毫秒雷管

2)电雷管的主要性能参数:

电雷管的反应时间、全电阻(电雷管阻值不宜超过0.25Ω)最大安全电流、最小发火电流(国家标准规定电雷管最小发火电流不得超过0.7A)、6ms发火电流、发火冲能、雷管的起爆能力等。

二、爆破方法

电力起爆法就是利用电能引爆电雷管进而起爆工业炸药的起爆方法,它所需要的器材有电雷管、导线和起爆电源等。

1、导线:

电爆网络中的导线采用绝缘良好的铜线或铝线。

2、起爆电源:

煤矿使用的起爆电源主要是电容式起爆器,淮南矿区主要使用MFB系列发爆器,发爆能力50发~200发不等。

3、电爆网络的连接;最基本的联接方式有串联、关联、混联。

三、井巷爆破施工技术

爆破说明书内容包括炮眼布置图、炮眼说明表、预期爆破效果表、放炮说明书。

1、采煤工作面的炮眼布置:

分为顶眼、腰眼、腰眼、底眼。

(1)炮眼的排列形式:

单排眼:

一般用于1M以下的薄煤层或煤质松软,节理发达的中厚煤层。

双排眼;当煤层厚度为1.0~1.5m,煤层中厚时,沿工作面打两排上下成对的炮眼,叫双排眼或对眼。

三花眼:

煤层厚度1.0~1.5m,煤质松软时,打两排上、下错开的炮眼叫三花眼。

五花眼:

适用于煤层大于1.5m,煤质坚硬或采高较大的中厚煤层。

⑵、炮眼的主要参数:

分为掏槽眼、辅助眼和周边眼。

1)掏槽眼:

布置在掘进工作面的中下部,最先起爆,主要是给辅助眼增加自由面,为爆破创造有利条件。

2)辅助眼:

位于掏槽眼和周边眼之间,在掏槽眼后起爆,主要是使自由面扩大。

3)周边眼,位于巷道四周,包括顶眼、帮眼和底眼,最后起爆,保证巷道断面形状、尺寸、方向和坡度符合要求。

4)主要爆破参数:

炸药消耗、炮眼直径、炮眼深度、炮眼数目。

3、炮眼利用率:

是指炮眼爆破作业后的实际进度与爆破作业前炮眼深度的比值;炮眼利用率应达到90%以上。

四、爆破管理规定

(一)、炸药箱:

必须放在顶板完好,支架完整,避开机械,电气设备的地点。

爆破时必须把炸药箱放在警戒线以外的安全地点。

一般煤巷80~100米,岩巷100~120米,高突头300米,采煤面距切眼50~60米。

(二)、抽胆:

爆破工在装炮前必须抽好雷管,抽担时做到;

1、从成束的电雷管中抽取单个电雷管,不得手拉脚线硬拽管体,也不得手拉管体硬拽脚线。

2、应将成束的电雷管顺好,拉住前端脚线,将电雷管抽出。

3、抽出单个电雷管后,必须将其脚线扭结成短路。

4、抽胆是,必须在顶板完好,支架完整,避开机械电气设备的地点进行。

(三)、装配炸药:

制作炸药应由爆破员亲自操作,同时在爆破点附近进行,并遵守如下规定:

1、必须在顶板完好,支架完整,避开电气设备和导电体的地点。

2、按当时、当地需要的段数和数量为限。

3、必须使用炮锥,从药卷的顶部扎孔,将电雷管插入药卷,且必须用脚线将药卷缠住,并将电雷管脚线扭结成短路。

4、必须防止电雷管受震动、冲击、折断脚线和损坏脚线绝缘层;电雷管必须全部插药卷内,严禁将电雷管斜插或捆在药卷上;严禁用电雷管代替炮锥,直接插入药卷。

5、严格按爆破作业说明书及现场实况,按相应段数配制引药。

(四)、装炮:

严格装炮七程序

1、装炮前,掏尽眼内煤粉;

2、装入不少于50mm的座底泥;

3、正向装药结构装药,并保证彼此密接;

4、装入封头泥

5、装入适量水炮泥;

6、剩余炮眼应用黏土炮泥填满封实;

7、装药后,电雷管脚线要扭结、悬空;

㈤、装炮管理制度

1、所有爆破人员,包括送药、装药人员,必须熟悉爆炸材料性能和《煤矿安全规程》相关规定。

2、电雷管必须由爆破工亲自运送,炸药应由爆破工或在爆破工监护下由其他人员运送。

3、爆破材料必须装在耐压和抗冲击、防震、防静电的非金属容器内。

严禁将爆炸材料在衣袋内。

领到爆炸材料后,将直接送到工作地点,严禁途中逗留。

4、携带爆炸材料上、下井时,在每层罐笼内搭乘的携带爆炸材料的人员不得超过4人,其他人员不得同罐上下。

在交接班、人员上下井的时间内严禁携带爆炸材料人员沿井筒上下。

5、井下爆破工作必须由专职爆破工担任,在突出煤层中,专职爆破工必须固定在同一个工作面。

6、爆破装药前,现场爆破设施齐全、完好。

7、装药前和爆破前有下列之一者,严禁装药、爆破:

1)采掘面的控顶距离不符合作业规程的规定。

2)爆破地点附近20米以内CH4和局部CH4超限时。

3)爆破地点20米以内,矿车、未清除的煤、矸或其他物体堵塞巷道断面1/3以上。

4)炮眼内发现异状,温度忽高忽低,有显著CH4涌出,突出预兆,透老空等情况。

5)采掘面风量不足(在规定时间,警戒区域炮烟不能有效稀释)。

8、装药操作管理中,应遵守下列规定:

1)不使用变质的水胶炸药。

2)装药时,要保证药卷彼此密接且送到眼底。

3)正向不装“盖药”,反向不装“垫药”。

4)使用ms电雷管时,岩巷不得装错段数,煤巷不得跳段使用。

5)一个眼内不得装两个炮头或一卷药内不得装配两个电雷管。

6)严禁过量装药。

7)炮眼变形、有裂隙或残眼不得装药。

8)炮泥中不得混入或人为装填硬性石块。

9、严禁一次装药,分次爆破,严格执行一次打眼,一次装药,一次放炮制度。

10、严格执行打眼前,装药前残眼及各类残孔填满封实制度。

检验孔、释放孔、探测孔等深孔装炮封填不得小于炮眼长度的1.5倍。

㈥、爆破CH4管理

1、严格执行“一炮三检”制度;即井下爆破地点及附近20米范围内在装药前、放炮前和放炮后必须检查风流CH4和局部CH4。

2、必须执行“三人连锁”放炮制:

即爆破工、测气工和班组长三人必须同时自始至终参加爆破全过程,并执行换牌制度。

3、采掘工作面及其他作业地点风流CH4浓度达到1%时,必须停止用电钻打眼。

4、爆破地点附近20米以内风流中CH4浓度达到1%时,严禁爆破。

5、爆破工下井时,必须携带便携式甲烷检测仪。

6、进入贯通距离(20米以内)的工作面每次爆破前,必须安排专人和CH4检查员共同到被贯通点,检查其附近20米内的风流CH4和局部CH4浓度,只有在2个工作面及其回风流中的CH4浓度在1%以下时,方可装药爆破。

7、在串联风区域爆破时,被串联通风的工作面的进风流CH4不得大于0.5%。

8、在高瓦斯或突出区域爆破作业时,严格执行爆破工(警戒牌)、班组长(命令牌)、测气员(放炮牌)“三在现场”程序换牌制度及各岗位业务责任程序履行督查制度。

㈦、爆破警戒距离

煤矿爆破的安全警戒距离,一般为放炮母线安全长度再增加10米,放炮母线安全长度应满足:

1、煤巷:

直巷≮75m,90°弯巷≮50m;

2、岩巷:

直巷≮90°弯巷≮80m;

3、上山:

,且在有躲避的硐室内。

4、突出区域:

≮100m(且放炮点应在进风流的反向风门外或在有压风自救硐室内)。

5、采煤面:

上行放炮≮25m,遇断层(压)时≮50m;下行放炮≮35m,遇断层(压)时≮60m。

㈧、爆破与爆破警戒安设程序

1、爆破母线与脚线联结和通电工作只准爆破工一人操作。

爆破工必须最后一个离开爆破地点。

2、爆破工离开爆破点前,必须督查爆破点设施及设备等挪移和保护措施的落实情况。

3、爆破工离开爆破点到达主交岔点或起爆地点后应督促当班班组长亲自布置专人在警戒线和可能进入爆破地点的所有通道上安设爆破“三警戒”。

4、爆破工在爆破前,应得到安设警戒的班组长爆破命令后,方可起爆。

5、爆破工不到爆破通电时,不得将炮把插入放炮器内;爆破后,必须立即取出炮把,摘掉母线并扭结成短路。

6、发爆器的炮把,必须由爆破工随身携带,严禁转交他人。

7、通电后拒爆时,爆破工必须取出炮把,摘下母线扭结,在等待一定时间(ms管15min),才可沿线路检查拒爆原因。

㈨、爆破验炮程序

1、炮后验炮应遵守

1)爆破后,必须等待15min或30min后(突出区域),待工作面炮烟吹散,CH4<1%以上时,爆破工、CH4检查员和班组长方可巡视爆破地点的通风、CH4、煤尘、拒爆、残爆等情况。

2)进入爆破点验炮后无拒炮情况,必须将迎头通风,监控等设施恢复正常后,方可通知班组长撤除放炮警戒。

3)发现拒(落)炮后,必须按规定处理。

2、出货验炮应遵守:

1)煤巷:

爆破工必须在迎头20~30米内监督出货。

2)岩巷:

本班爆破工必须确保断面2/3以上,不得有拒炮;工作面在出不平时,本班或下一班爆破工必须在迎头扒矸机后监督验炮。

3、打眼验炮应遵守:

1)打上部眼要督查打眼工不准加残眼。

2)打下部眼要督查打眼工严禁在浮矸上打眼。

4、煤机或综掘机验炮应遵守:

使用煤机和综掘机的爆破地点,爆破后,应由爆破工督查生产班、队长采用人工出货,确认无落炮后,方可使用煤机和综掘机。

五、爆破事故预防及处理

㈠、早爆

⑴、杂散电流。

⑵、雷管脚线或爆破母线与动力或照明交流电源一相接地,由互相与另一接地电源相接触时。

⑶、雷管脚线或爆破母线与漏电电缆相接触时。

⑷、雷管受到冲击、挤压时。

⑸、各种起爆材料和炸药都具有一定的炮轰灵敏度。

当一处进行爆破作业,可能引起附近另一处炮眼爆炸时。

2、预防措施

⑴、对杂散电流的预防,应在装药和爆破联线时不与其他物体接触,注意检查母线与网络联接前是否带杂散电流,将母线一端随时扭结短路。

⑵、加强井下机电设备和电缆的检查和维修。

⑶、存放炸药,电雷管和装配引药的处所安全可靠,严防煤、岩块或硬质器件撞击电雷管和炸药。

㈡、拒爆

1、原因

⑴炸药变质。

⑵雷管电阻丝折断;雷管变质或雷管制造质量差。

⑶装药、装炮泥未按规定进行操作,雷管脚线折断或绝缘不良,造成不通电或电流短路。

⑷联接的雷管数超过发爆器的起爆数。

⑸发爆器的电流小或有鼓掌,不能引发电雷管。

⑹发爆器与爆破母线、母线与脚线、脚线与脚线间连接不实、有短路;或与水、金属、岩石等导体,非导体接触造成断路、短路、漏电;或阻力大电流不能正常通过,不宜起爆;或联线时漏联、误接,使网络中无电流或电流太小,电累管不能起爆。

2、预防措施

⑴不能取变质炸药和不合格雷管。

⑵按规程规定装药。

装药时用木或竹质炮棍轻轻将药推入孔中,防止损坏或折断雷管脚线。

⑶选用能力足够的发爆器并保持其完好;领取发爆器时认真检查其性能,随班领取,防止碰撞、摔打,及时跟换电池,严禁用接线柱短路打火花的方式检查残余电流;发爆器的起爆能力要略大于一次爆破的个数。

⑷在进行发爆器与母线、母线与脚线、脚线与脚线之间的连接时,爆破工的手要洗净擦干再拧接线头并要拧紧。

(5)要保持爆破母线的完好,妥善保管,及时检查处理。

(6)炮眼联线方式不要随意改动。

联好线后,爆破工要全面检查一次,以防错联或漏联。

(三)残爆和爆燃

1、原因

(1)在装药时装了盖药和垫药。

(2)装药时,炮眼内煤、岩粉未被清除,或因操作失误,致使炮眼内药卷受到阻隔或分离,影响了药卷间的传爆。

(3)装药时,药卷被捣实,增加了药卷的密度,降低了炮轰稳定性。

(4)炸药质量不好或变质,或炮眼内炸药受潮湿面失效。

(5)雷管起爆能力不足,起爆后炸药达不到稳定炮轰,由于某些不利影响致使炮轰中断,产生残爆或爆燃。

(6)在深孔小直径装药爆破中,由于管道效应而将爆轰方向末端药卷压死造成拒爆成为残药。

2、预防措施。

(1)采取合理的装药方法。

(2)装药前必须将炮眼内煤、岩粉清除干净。

(3)加强对炸药的检查和保管,不使用超期和变质的炸药。

(4)装药时不要用炮棍捣实炸药。

四丢炮

1、原因:

(1)使用了未经电阻测试和串联了不同厂家生产的同品种电雷管。

(2)爆破网路连接不合理,或有错联、漏联。

(3)爆破网路连接的雷管太多,超过了发爆器可以起爆的数量。

(4)雷管脚线、联接线或母线受潮,联接不合理要求,电阻大、漏电;或将质量与规格不同母线与脚线混用。

2、预防措施

(1)装药和爆破必须由爆破工专人负责。

(2)爆破工不领取、不使用未经导通的雷管。

(3)装配引药,向孔内装药和封泥时,都要小心谨慎,脚线要紧贴孔壁。

(4)不准装盖药和垫药。

(5)检查爆破母线,联接线和脚线及其联接是否符合要求,有无错接和漏接的地方。

(五)炮烟熏人

1、原因

(1)掘进工作面爆破后,炮烟尚未排除就急于进入工作。

(2)局部通风机的风筒距掘进工作面太远,因风量不足,不能及时吹散炮烟;或炮眼内装药理过多,所产生的炮烟超过通风机能力,致使不能在规定时间内将炮烟排除或冲淡。

(3)炸药的变质引起炸药的缓慢燃烧,所产生的一氧化碳、氮的氧化物有所增加,使人中毒的可能性增加。

(4)回采工作面爆破时,在回风道作业人员距爆破地点近,炮烟浓度大,而且又不能及时撤退时。

(5)长距离单孔掘进工作面爆破后炮烟长时间浮游在巷道中,使人慢性中毒。

2、预防措施

(1)放炮后待炮烟吹散吹净,作业人员方可进入工作面工作。

(2)不使用超期、硬化、变质的炸药。

(3)控制一次爆破炸药量,不使产生的炮烟量超过通风能力。

(4)采掘工作面尽量避免串联通风,回风道应保证足够的通风断面。

(5)装药时,按《煤矿安全规程》规定的要求填装炮泥,以抑制生成有害气体。

(6)爆破时,除警戒人员外,其它人员都要在进风巷道中躲避等候;单孔掘进巷道内所有人员要远离爆破地点,同时要有充足的风量。

(7)作业人员在通过有较高浓度炮烟区时,要用湿毛巾堵住口鼻,并迅速通过。

㈥放空炮

1、原因

⑴充填炮眼的炮泥质量不好。

⑵炮眼的间距过大,炮眼方向与最小抵抗线方向重合。

2、预防措施

⑴充填炮眼的炮泥质量要符合《煤矿安全规程》的有关规定。

⑵保证炮泥的充填长度符合《规程》的规定。

⑶布置的间距和孔深要合理,并根据煤、岩层硬度、眼的角度选择合适的装药量。

㈦爆破崩人

1、原因

⑴爆破母线短,躲避处选择不当,造成飞煤、飞石伤人。

⑵爆破时,未执行《煤矿安全规程》中有关爆破警戒的规定,误伤进入爆破区的人员。

⑶处理拒爆未按《煤矿安全规程》规定的程序和方法操作,致使拒爆爆破突响蹦人。

⑷通电以后装药炮眼不响时,等候进入工作面的时间过短,或误认为是电网路故障而提前进入,造成崩人。

⑸未能防止杂散电流,造成突然爆炸而崩人。

⑹爆破制度不严,工作混乱,往往发生在工作面有人工作时,另有其他人用发爆器通电爆破,造成崩人。

2、预防措施

⑴按《煤矿安全规程》和《作业规程》的规定,爆破母线要有足够的长度,躲避处的选择要能躲开飞石、飞煤的袭击;掩护物要有足够的强度。

⑵爆破时,安全警戒必须执行《煤矿安全规程》的规定。

⑶通电以后装药炮眼不响时,如使用瞬发雷管,至少等待5分钟;如使用延期电雷管至少等待15分钟,方可沿线路检查,找出炮不响的原因,不能提前进入工作面,以免炮响崩人。

⑷采取已经讲述过的措施,避免因杂散电流造成突然爆炸崩人。

㈧处理拒爆、残爆、丢炮方法:

处理拒爆、残爆时,必须在班组长指导下进行,并应在当班处理完毕。

如果当班未能处理完毕,当班爆破工必须在现场向下一班爆破工交接清楚。

处理拒爆时,必须遵守下列规定:

1、由于连线不良造成的拒爆,可重新连线起爆。

2、在距拒爆炮眼0.3m以外另打与拒爆炮眼平行的新炮眼,重新装药起爆。

3、严禁用镐刨或从炮眼中取出原位置的起爆药卷或从起爆药卷中拉出电雷管。

不论有无残余炸药严禁将炮眼残底继续加深;严禁用打眼的方法往外掏药;严禁用压风吹拒爆(残暴)炮眼。

4、处理拒爆的炮眼爆炸后,爆炸工必须详细检查炸落的煤、矸,收集未爆的电雷管。

5、在拒爆处理完毕以前,严禁在该地点进行与处理拒爆无关的工作。

㈨杂散电流的危害及预防

1、杂散电流的来源及危害

主要来源于直流电流的漏电、动力和照明交流电流的漏电、大地自然电流、雷电感应电流和磁辐射感应电流等。

而水管路和轨道的杂散电流为最大。

结果能发生意外爆炸事故,造成人员伤亡,生产停顿和国家财产损失。

2、预防措施

⑴降低电机车牵引网络产生的杂散电流。

办法是采取用电线连接两轨间的接头,形成轨道电路,降低网络的电阻值。

⑵爆破母线不与压风、洒水等管路、轨道、钢丝绳,刮板输送机等导电体和动力、照明线路相接触;管路与电线不与母线同侧铺设,同侧铺设时要保持一定的悬挂距离。

⑶加强井下机电设备和电缆、电线的检查和维修,使之不损坏、不漏电。

⑷电雷管脚线和连接线、脚线和脚线之间的接头,都必须悬空,不得同任何导电体和潮湿的煤、岩煤相接触。