纯棉139tex针织纱精梳工艺的设计说明Word格式.docx

《纯棉139tex针织纱精梳工艺的设计说明Word格式.docx》由会员分享,可在线阅读,更多相关《纯棉139tex针织纱精梳工艺的设计说明Word格式.docx(21页珍藏版)》请在冰点文库上搜索。

300

供气压力(Mpa)

≥0.6

耗气量(m3/h)

3

主电动机功率(kW)

11(变频)

吸尘电动机功率(kW)

2.2

外形尺寸(mm):

长×

宽×

高

8000×

7730×

2400

机器重量(kg)

5000

制造厂

上海纺机总厂

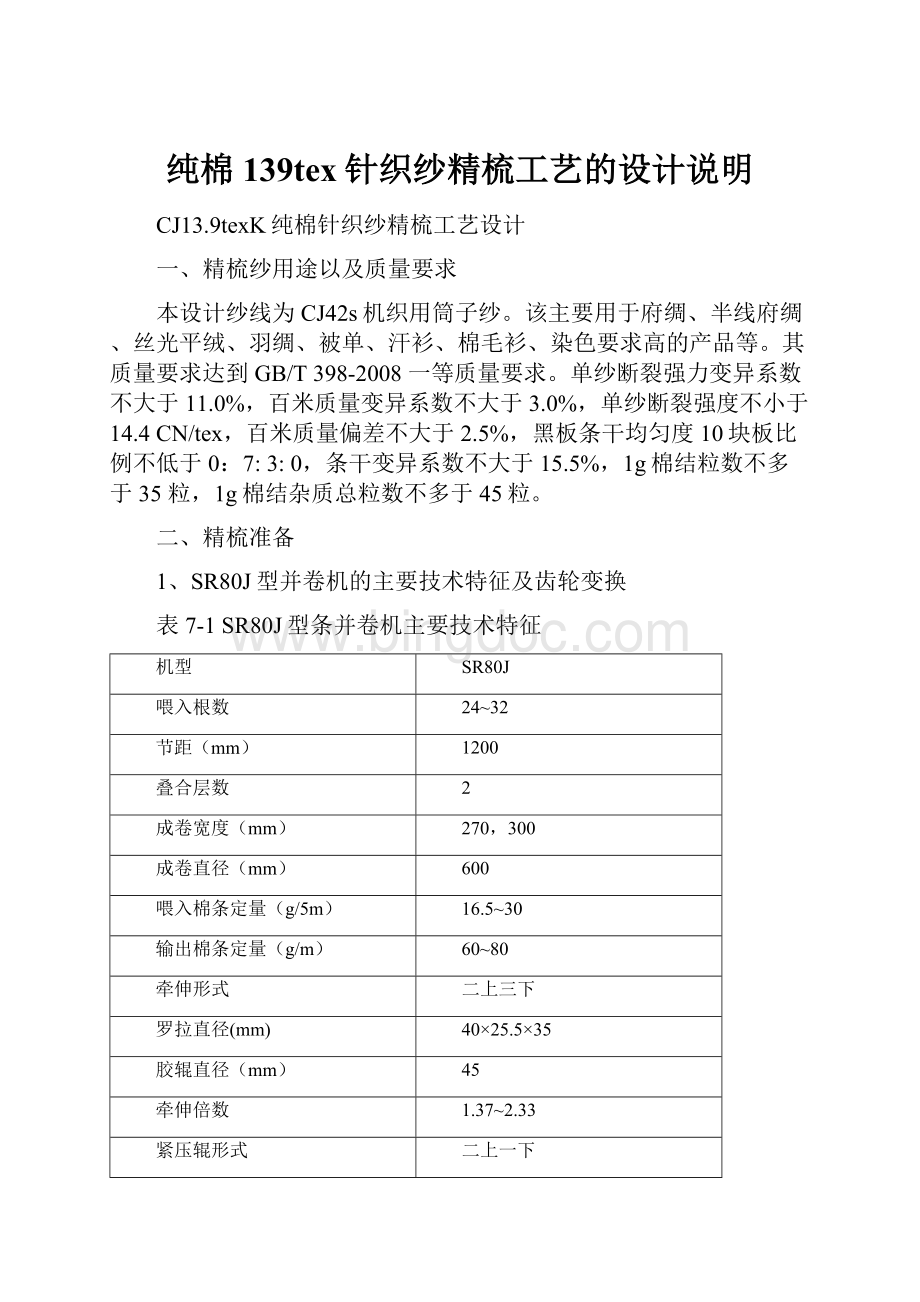

表7-2变换轮代号及变换围

序号

代号

调整容

变换围(齿数)

1

A

前~后成卷罗拉力

68,69

B

前罗拉~台面压辊力

35,36,37

C

三罗拉~喂入压辊力

80,81

4

D

40,41

5

F

台面压辊~紧压辊力

86,87

6

G

成卷罗拉~紧压辊力

60,61

7

H

主牵伸围

76,78,80,82,84,86,88,90,92,94,96,98

8

K

50,38

2、速度

变频调速,成卷罗拉输出线速度分78、85、92、99、106、113、120(m/min)七档供选用。

3、牵伸计算

(倍)

说明:

喂入条子并合数一般为24~32根。

(1)、前~后成卷罗拉力牵伸

表7-3A与E1计算对照

E1

68

0.985

69

0.971

(2)、前罗拉~台面压辊力牵伸

表7-4B与E2计算对照

E2

1.

36

1.019

37

0.991

(3)、后罗拉~导条辊力牵伸

表7-5C、D与E3计算对照

E3

80

41

0.976

81

0.988

40

1.012

(4)、台面压辊~紧压辊力牵伸

表7-6F与E4计算对照

E4

86

1.017

87

1.005

(5)、后成卷罗拉~紧压辊力牵伸

表7-7G与E5计算对照

E5

60

1.040

61

(6)、前罗拉~三罗拉牵伸

表7-8H、K与E6计算对照

K=50T

K=38T

76

1.376

1.811

88

1.593

2.096

78

1.412

1.858

90

1.629

2.143

1.448

1,.906

92

1.665

2.191

82

1.484

1.953

94

1.701

2.239

84

1.520

2.000

96

1.738

2.286

1.576

2.

98

1.774

2.333

所以,总牵伸:

4、罗拉隔距、加压及满卷长度

表7-9纤维主体长度与罗拉隔距、握持距

纤维主体长度

罗拉隔距

罗拉握持距

26~28

34~36

10

28~30

39

36~38

12

47

30~32

38~40

14

49

32~34

43

(1)、前胶辊加压围在0.45~0.55Mpa,取0.5Mpa;

后胶辊加压围在0.35~0.45Mpa,取0.4Mpa。

(2)、成卷加压围在0.2~0.5Mpa之间,取0.3Mpa。

(3)、满卷定长可预置设定,为250m/卷。

5、产量计算

注:

小卷干定量为65g/m,成卷罗拉输出速度为65m/min。

①

②

条并卷机的时间效率为80%~90%,取90%。

三、精梳工艺

1、分析原料性能特点、成纱质量特点

表7-10分析原料性能特点、成纱质量特点

纯棉针织品的特点

针织纱的特点

针织用纱对原棉的要求

针织品要求柔软、丰满

条干和强力要求均匀,细节、疵点、棉结少

色泽乳白、长度一般、长度整齐度好、短绒少、纤维柔软、强力较高、未成熟纤维和疵点少、轧花质量好

表7-11配棉综合指标

平均品级

平均长度(mm)

成熟系数

含杂率(%)

短绒率(%)

1.9

29

1.78

1.8

12.6

2、精梳机的技术特征

表7-12FA269精梳机的技术特征

FA269

眼数

小卷宽度(mm)

小卷定量(g/m)

并合数(根)

输出精梳条数

有效输出长度(mm)

26.48

给棉长度(mm)

前进

5.2,5.9

后退

4.7,5.2,5.9

罗拉牵伸

形式

三上五下曲线牵伸

35x27x27x27x27

后牵伸(倍)

1.14,1.36,1.50

总牵伸(倍)

9~19.3

精梳机总牵伸(倍)

条筒尺寸(mm)

600~1200

落棉率(%)

5~25

出条定量(g/5m)

15~30

锡林速度(钳次/min)

最高400(适用360以下)

产量[kg/(台.h)]

适纺纤维长度(mm)

25~50

整机功率(kw)

8.25

3、配置精梳机主要工艺参数

表7-13FA269型精梳机变换齿轮

变换项目

变换轮名称

变换皮带轮直径或齿轮齿数

锡林转速

主电动机皮带轮(mm)

144,154,168,180

副轴皮带轮(mm)

126,144,154,168

毛刷转速

毛刷电动机皮带轮(mm)

109,137

毛刷轴皮带轮(mm)

109

喂给量

喂卷调节齿轮齿数

E

43,44

49,50

54,55

给棉罗拉棘轮齿数

16

18

20

变换带轮齿数

30,33,38,40,45

28,30,33,38,40

后牵伸变换带轮齿数

J

32,38,42

变换带轮(mm)

32(前进给棉),38(后退给棉)

(1)、速度

①锡林速度FA269型的锡林速度围为250~400钳次/min。

当喂入小卷定量重时,锡林速度应适当加快,以保证梳理质量。

因此,本产品锡林速度选用320钳次/min,其算式如下:

锡林速度

选择皮带轮A=168mm,B=154mm。

②毛刷速度选择较快的一档1100r/min,此时C轮为137mm。

表7-14不同型号精梳机的速度围

精梳机型号

毛刷转速(r/min)

FA269型

最高400(使用360以下)

905、1137

(2)、精梳条定量

精梳条定量随所纺纱线的粗细而定,对精梳质量的影响不大,但影响精梳机产量及后道工序的牵伸分配。

一般纺纱细度越细,精梳条定量越轻,一般为15~25g/5m。

本品种选择精梳条定量为20g/5m。

(3)、给棉方式选用不同的给棉方式时,梳理效果、精梳落棉率及精梳条质量有很大差别。

采用后退给棉时,锡林对棉丛的梳理强度比前进给棉大,这对降低棉结杂质、减少短绒率、提高纤维伸直平行度有利。

本产品采用后退给棉,选择K轮直径为38mm。

(4)、给棉长度给棉长度长,精梳机产量高,分离罗拉输出的棉网厚,有利于减少棉网破洞和破边,但会增加梳理负担。

所以本产品采用的给棉长度为5.2mm。

表7-15精梳机的分离牵伸值

精梳机的型号

分离牵伸值(倍)

4.7~5.9

4.488~5.634

①给棉罗拉喂给长度

选择给棉罗拉棘轮F=18。

②给棉罗拉~承卷罗拉之间的力牵伸e1选择1.08倍,其算式如下:

选择喂卷调节齿轮E=49。

(5)、牵伸工艺与工艺计算

①实际牵伸

②机械总牵伸

落棉率后退给棉时为14%~20%,选择16%。

又机械总牵伸

故选择变换皮带轮G=40,H=28。

③车面罗拉牵伸罗拉牵伸的后牵伸选择1.36倍。

精梳机的后区牵伸e6的算式如下:

选择后牵伸变换带轮J=38。

(6)、隔距

①落棉隔距增大落棉隔距,精梳落棉率增加,棉网质量提高,成本也高。

落棉隔距每增减1mm,落棉率随之增减2%~2.5%。

落棉隔距通过调节落棉刻度盘上的刻度值来改变:

刻度大,落棉隔距大。

这属于整体调节,用于控制整机台的落棉率本产品选择落棉刻度为9,相应落棉隔距为10.95mm。

表7-16精梳机落棉刻度

落棉刻度

9

11

落棉隔距(mm)

6.34

7.47

8.62

9.78

10.95

12.14

13.34

14.55

②顶梳位置顶梳针尖与后分离罗拉表面的进出隔距为1.5mm。

顶梳的深度:

标值越大,顶梳刺入须丛深度越深,且每增减一档,落棉率随之增减1%左右。

本产品选用的标值为—1.0。

表7-17不同标值对应的顶梳插入深度

顶梳插入标值

+1.0

+0.5

-0.5

-1.0

顶梳插入深度(mm)

53.5

53

52.5

52

51.5

③毛刷隔距毛刷与锡林的隔距为一般为—3~—2mm,选择—2mm。

(7)、定时和定位

①分离罗拉顺转定时分离罗拉顺转定时影响分离结合工作,即对棉网接合和外观质量有直接影响,其定时应根据纤维长度、给棉方式和喂给长度确定。

本产品分离罗拉顺转定时选择分离刻度值“+0.25”。

表7-18适纺纤维与分离刻度

纤维长度(mm)

分离刻度

FA261

FA266型、FA269型、SXFA289型

小于25

+2~+1

-0.75~-1

25~29

+1~0

0~+0.25

29~31

0~-0.75

+0.25~+0.5

31以上

+0.75~+1

②锡林弓形板定位FA269型精梳机的锡林定位有35分度、36分度、37分度,本产品选择36分度。

表7-19锡林定位与适纺纤维长度的关系

锡林定位(分度)

27~31

27以下

(8)、精梳机产量计算

①理论产量G理由小卷设计定量g(g/m)、锡林转速n1(r/min)、給棉长度P(mm)、每台眼数a(对于FA269型精梳机,a=8)和落棉率q等因素决定。

②定额产量G定

现代精梳机的时间效率一般为90%左右。

③计算实例理论产量与定额产量计算如下:

小卷设计标准定量=小卷设计干量×

(1+8.5%)

=65×

=70.525(g/m)

四、精梳条质量指标及控制围及提高精梳条质量的主要技术措施

一、小卷及精梳条质量指标及测试

小卷的质量指标主要有小卷的质量不匀率、小卷结构等;

精梳条质量控制指标主要有落棉率、精梳条质量不匀率、条干不匀率、棉结杂质、短绒率、落棉含短绒率等。

精梳质量要根据企业实际情况制定,与纺纱线密度、所用原料、成纱质量要求、使用机型等密切相关。

精梳工序质量控制项目及参考围参见表7-20

表7-20精梳工艺质量控制项目及参考围

控制项目

参考围

试验周期

小卷每米质量不匀率(%)

0.9~1.10

每月每台试验1~2次,每次30段或整个小卷

精梳条质量不匀率(%)

<

1.0

每周每台试验1~2次

Uster条干CV(%)

3.8

每月每台试验2次

Y311型条干不匀率(%)

每月每台试验1~2次

棉结杂质(粒/g)

由企业自定(一般棉结<

20粒/g,杂质<

30粒/g)

每周每台至少一次

精梳棉条含短绒率(%)

——

根据纺纱线密度和成纱质量不同有所不同

每月每台1~2次,每次试验的式样不少于300g

精梳棉条回潮率(%)

6~7

结合精梳条质量不匀率试验

落棉含短绒率(%)

>

精梳机落棉率的测定包括两个方面:

每台车落棉率的测定测定前清洁机台、然后将小卷喂入机,开车运转一定时间或精梳条满桶后,称出精梳条和每台车的落棉总质量,按下式计算:

逐眼落棉率测定测定前将小卷连同筒管分别逐一称重,然后喂入机,开车运转一定时间或满筒后,将剩余的小卷取下连同筒管称重,两者之差即为小卷的喂入质量,落棉也逐眼称重,最后按下式计算:

二、提高精梳条质量的措施

(一)对小卷的质量要求及解决黏卷的技术措施

1、对小卷的质量要求

(1)尽可能使小卷中的纤维伸直平行、分离度好,以减少精梳加工过程中的纤维损失及梳针的损伤。

(2)尽可能使小卷的结构均匀(包括纵向及横向),使钳板的横向握持均匀,有利于改善梳理质量、精梳条的条干CV值及质量不匀率、减少精梳落棉。

(3)尽可能使精梳小卷成形良好、层次清晰、不黏卷。

2解决黏卷的技术措施

黏卷是指小卷在进行精梳加工退卷时,棉层之间发生粘连,外观上表现为毛卷。

黏卷破坏了精梳小卷原有的横向均匀度,对精梳条的均匀度也有破坏作用,增大了挡车工的工作量,降低了生产效率,严重时甚至无法正常生产。

(1)小卷退卷时黏连的原因

精梳准备工艺中总牵伸过大。

过大的总牵伸,虽然使小卷中的纤维的伸直平行度大大提高,却削弱了小卷中纤维的饿抱合力,退卷时容易产生黏连。

成卷压力过大。

成卷时加在小卷上的压力过大,易使小卷层次不清,导致黏卷。

原棉成熟度差、含糖高。

车间相对湿度过高。

(2)解决黏卷的方法根据黏卷的实际情况,适当降低总牵伸、对不同的小卷定量选用适应的成卷压力,能起到好的防黏效果。

控制好车间温湿度、新型条并卷联合机(如FA356A型、E32型)的四个紧压辊呈S形曲线布置等措施,可减少黏卷现象。

(二)控制精梳落棉率

1、控制精梳落棉率的目的

精梳落棉率的多少,对整个产品的产量与质量的关系十分密切。

一方面,精梳的主要任务之一是排除生条中的短绒,以提高纤维的整齐度,提高成纱的条干与强度,降低成纱强度不匀;

两一方面,在提高成纱质量的前提下,尽量降低成本。

因此,必须合理制定和调整精梳落棉率,以满足上述两方面的要求。

2、精梳落棉率控制围

精梳落棉率的一般规律是:

当成纱质量要求越高、所纺纱线线密度越细、所用原棉短绒含量高时,精梳落棉率要偏大掌握。

具体的控制围参见2-19,瑞士立达公司推荐精梳落棉的一般围见表2-20.

3、精梳落棉率的调节控制方法

调节精梳落棉率的多少,主要通过以下几个方面:

(1)调节落棉隔距落棉隔距越大,落棉率越多。

落棉隔距增减1mm,落棉率相应增减2%~2.5%。

在调节落棉隔距、变动落棉刻度时,必须重新检查并调整顶梳隔距,以免顶梳与分离皮辊等部件相碰。

调节落棉隔距是调整精梳落棉率的主要方法。

(2)调节给棉长度给棉长度长时,精梳落棉多。

采用前进给棉时,给棉棘轮改变一齿,落棉率约改变0.7%~1%;

采用后退给棉时,给棉棘轮改变一齿,落棉率约改变2%。

(3)改版给棉方式给棉方式改变后,落棉率可改变4%~6%。

如前进给棉改为后退给棉,落棉率将增加4%~6%。

对于质量要求一般的产品,可采用前进给棉,落棉率为8%~17%;

对于质量要求高的产品,采用后退给棉,落棉率为15%~25%。

(4)改变锡林针齿密度锡林针齿密度增加,落棉率增加1.5%~2%。

(5)调节顶梳插入深度顶梳插入深度改变一档,落棉率可改变2%左右。

(6)弓形板定位、钳板闭合定时及分离罗拉顺转定时影响锡林第一排与钳口相遇的时间,即影响钳口闭合定时。

当锡林第一排到达钳板钳口时,钳口必须闭合,否则落棉增多。

钳板闭合定时、弓形板定位及分离罗拉顺转定时必须密切配合

4、精梳落棉率与棉网质量的关系

在原棉、工艺及设备相同的条件下,改变落棉隔距,试验得到精梳落棉与棉网质量的关系见表2-21.

由表2-21可知:

精梳落棉率增大,精梳条中的短绒含量减少,棉网中的棉结和杂质减小,对成纱质量有利。

(三)减小精梳条质量不匀率

1、控制精梳条不匀率的目的

精梳条质量不匀率是指精梳条5m片段之间的质量的不匀率,习惯上以平均差系数表示,它影响后工序半制品的质量的不匀率、质量偏差以及成纱百米质量CV值及成纱质量偏差。

2、控制精梳条质量不匀率的方法

(1)定期测试精梳机的落棉率,控制台差小于、眼差小于,发现落棉率差异过大时要及时调节。

(2)同品种同机型,各机台的工艺统一。

(3)加强保全保养,确保机械状态良好,保证工艺上车,并加强设备管理。

(4)严格执行运转操作规程,防止换卷及包卷时的接头不良。

(5)控制好车间温湿度,防止黏卷、棉网破边或破洞。

(6)做好定期清洁工作,如定期或不定期校正毛刷与锡林的隔距、检查毛刷状态、适当延长清洁时间的缩短清刷的间隔时间。

(四)降低精梳条条干不匀率

1、控制精梳条条干不匀率,目的是便于及时发现和改进生产中的缺陷,为减少成纱纱疵、提高成纱质量打下基础。

2、精梳条条干不匀率的控制围(表2-22)

3、精梳条条干不匀率的产生原因

(1)牵伸工艺不合理,使得牵伸波增加,如总牵伸偏大、牵伸罗拉隔距过大、胶辊加压不足等。

(2)精梳机牵伸装置机械状态不良,如牵伸罗拉及胶辊弯曲、轴及牵伸齿轮磨灭等。

(3)棉网成形不良,如棉网中的纤维前弯钩、鱼鳞斑、破洞等。

棉网成形不良的原因有两方面:

一是工艺设计不合理,如弓形板定位、钳板闭开口定时、分离罗拉顺定时配合不当;

二是机械状态不良,如锡林针齿损伤嵌花、分离胶辊和分离罗拉弯曲、钳板与分离罗拉运动不正常等。

(4)小卷、棉网及台面棉条力过大,意外牵伸大。

4、精梳条条干不匀率的控制方法

(1)减少牵伸波对条干的影响合理布置罗拉牵伸的摩擦力界(如曲线牵伸、合理加压与隔距等),控制罗拉牵伸的总牵伸,有利于提高精梳条的条干质量。

目前,新型精梳机的罗拉牵伸已由20倍降至16倍。

一般情况下,高档特种精梳纱用14~15倍,中高档细特纱精梳纱用11~13倍,一般精梳纱在11倍以下。

有资料表明,提高精梳条定量,降低罗拉牵伸后,其条干CV值明显下降。

(2)减少机械波对条干的影响加强对皮辊、罗拉、加压、牵伸运动等元件的保全保养工作。

(3)改善半制品结构一方面,提高纤维伸直平行度、分离度,如采用偶数准则;

另一方面,尽可能减少棉结杂质,以减少结杂对牵伸区纤维运动的干扰。

(4)减少“鱼鳞斑”根据纺纱品种、纤维长度,正确选择分离罗拉的顺转定时、钳板闭合定时以及锡林定位,以减少棉网分离接合处的接合波。

(5)合理配置小卷、棉网及台面精梳条力,避免意外牵伸。

(五)减少精梳条棉结杂质

1、减少精梳条棉结杂质的目的

减少精梳条中的棉结杂质,既可以减小结杂对纤维运动的干扰,提高条干均匀度,又可以减少成纱结杂数量,提高成纱质量。

一般,通过精梳加工可以清除生条中17%左右的棉结、50%左右的杂质,使成纱外观光洁、杂疵少。

2、精梳条棉结杂质的控制围

精梳条棉结杂质的控制围随原料质量、成纱线密度、成纱质量的不同而不同,一般棉结<

20粒/g,杂质数<

30粒/g。

与生条相比,精梳条中的结杂数量要求降低60%~70%。

3、降低精梳条棉结杂质的方法

(1)合理选择原料成纱质量要求高,应选用成熟度适中、强度高、长度长、含结杂少的原料。

(2)严格控制生条中的短绒率及结杂减少纤维损伤,增加短绒与结杂的排除。

(3)加强精梳工序的温湿度控制合理的温湿度(尤其是湿度)是提高精梳机排除结杂能力的前提条件,所以精梳车间的相对湿度不宜过高,一般控制在55%~60%。

(4)合理选择金属锯齿整体锡林的规格金属锯齿整体锡林表面的针齿规格有一分割、二分割、三分割、四分割、五分割、六分割共六种,每一分割上的针齿规格相同,所以分割数越多,针齿规格多;

一分割适用于纺一般档次的精梳纱,二分割、三分割适用于纺中档精梳产品,四分割、五分割、六分割适用于纺高档精梳纱。

(5)定期检查毛刷的工作状态合理调整毛刷清刷锡林的时间、毛刷插入锡林的深度,毛刷插入锡林的深度过大或过小对锡林的清洁都不利,且易产生棉结,一般为2.5mm。

(6)合理制定给棉工艺采用后退给棉、短给棉,可提高梳理效果,减少结杂。

(7)放大落棉隔距可使钳口外棉丛的梳理长度增加,锡林针齿对棉丛的重复梳理次数增大,有利于排出插入深度,并选好胶辊以控制纤维,防止破边与缠花。

(六)控制精梳条短绒率

1、控制精梳条短绒率的目的

短绒率越大,成纱条干CV值越大,纱疵越多,成纱强度越低,强度CV值越大。

所以,要控制精梳条的短绒率。

2、精梳条短绒率的控制围

精梳条短绒率的控制围随原料质量、成纱质量要求的不同而不同,一般为7%~9%。

3、控制精梳条短绒率的措施

(1)合理控制落棉率根据不同原料、不同成纱品种,合理控制落棉率

(2)做好清洁工作保持气流除杂吸尘通道清洁,毛刷表面清洁,插入锡林深度不变。

(3)加强保全保养经常检查锡林及顶梳的针齿状态,发现问题及时处理。

(4)合理的梳理工艺根据不同的原料、不同的成纱品种,选择正确的梳理隔距、落棉隔距、锡林定位。