气辅成型资料.docx

《气辅成型资料.docx》由会员分享,可在线阅读,更多相关《气辅成型资料.docx(11页珍藏版)》请在冰点文库上搜索。

气辅成型资料

ThedocumentwaspreparedonJanuary2,2021

气辅成型资料

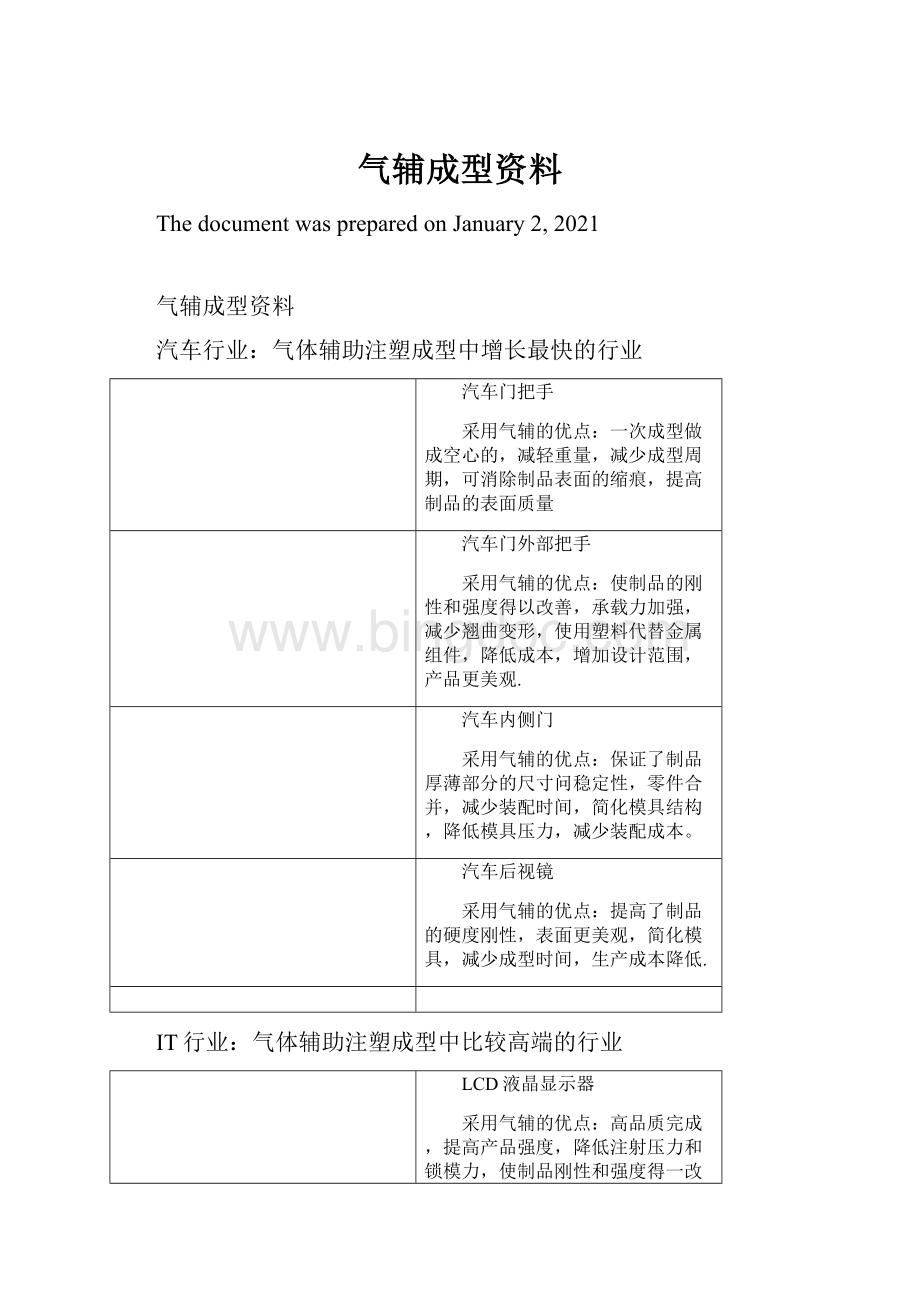

汽车行业:

气体辅助注塑成型中增长最快的行业

汽车门把手

采用气辅的优点:

一次成型做成空心的,减轻重量,减少成型周期,可消除制品表面的缩痕,提高制品的表面质量

汽车门外部把手

采用气辅的优点:

使制品的刚性和强度得以改善,承载力加强,减少翘曲变形,使用塑料代替金属组件,降低成本,增加设计范围,产品更美观.

汽车内侧门

采用气辅的优点:

保证了制品厚薄部分的尺寸问稳定性,零件合并,减少装配时间,简化模具结构,降低模具压力,减少装配成本。

汽车后视镜

采用气辅的优点:

提高了制品的硬度刚性,表面更美观,简化模具,减少成型时间,生产成本降低.

IT行业:

气体辅助注塑成型中比较高端的行业

LCD液晶显示器

采用气辅的优点:

高品质完成,提高产品强度,降低注射压力和锁模力,使制品刚性和强度得一改善,承载力加强,减少翘曲变形,把高压氮气注入熔融塑料里,加速了熔料的流动性和冷却时间,缩短成型周期.

电脑基座

采用气辅的优点:

解决了产品的表面缩水问题,使产品的刚性和强度得以改善,承载力加强,提高了产品表面质量,减少后处理成本.

鼠标

采用气辅的优点:

使产品不变形,保证制品尺寸的稳定性,简化模具结构,降低生产成本.

打印机外壳

采用气辅的优点:

使制品的残余应力降低,尺寸稳定性提高,平面度提高,制品硬度提高,简化模具结构使模具成本降低.

白色家电

空调外壳

采用气辅的优点:

提高产品表面质量,使制品刚性得以改善,减少成型周期,降低生产成本

洗衣机面板

采用气辅的优点:

提高产品表面质量,使制品刚性得以改善,减少成型周期,扩大了产品的设计范围

冰箱手柄

采用气辅的优点:

提高制品刚性,中空成型降低成本,扩大设计范围,减少后处理成本

炉柄

采用气辅的优点:

使用工程代替金属制品,中空成型减少原料,减轻重量,减少成本

其他行业

缝纫机外壳

采用气辅的优点:

使用塑料来代替强大的金属支架,减少生产成本,零件组合,减少装配成本,在设计方面有更大的灵活性。

椅子

采用气辅的优点:

保持制品厚和薄部分的尺寸稳定性,使制品刚性增强,不会产生变形和缩水,减轻重量,减少成本。

马桶盖

采用气辅的优点:

解决制品缩水问题,减轻重量,减少成型周期,降低生产成本

玩具

采用气辅的优点:

一次成型做成空心的,节省原料,减少成型周期,降低生产成本。

Airmould及AirmouldContour气辅工艺

Airmould内部压力气体辅助注塑工艺是由Battenfeld公司开发的具有专利的气体辅助注塑技术,此外,Battenfeld公司还提供AirmouldContour表面压力气体辅助注塑工艺。

除了提供上述两种工艺的设备和机器构件外,Battenfeld公司还提供特殊的咨询服务,以帮助客户挑选并优化适用于每种应用的工艺技术。

不论是Airmould内部压力气体辅助注塑工艺,还是AirmouldContour表面压力气体辅助注塑工艺,其目的都是为了提高成型部件的质量。

一般,采用这两种工艺可以达到以下效果:

●更好的表面质量——熔体收缩的影响(凹痕)得到了消除;

●更好的尺寸稳定性——大大降低了成型部件的内应力,从而使部件不会发生变形。

●根据产品的几何形状以及所选择的气体注塑工艺,使得缩短成型周期、降低合模力、减少注射量以及成型工艺步骤等成为可能。

此外,Airmould内部压力气体辅助注塑工艺还可减轻部件的重量,从而减少对原料的消耗。

Airmould内部压力气体辅助注塑

Airmould内部压力气体辅助注塑是将气体注射入熔体中。

其工艺过程大体是:

首先,一种特定量的熔体被注入型腔,然后,在熔体中注入氮气。

通过注射入气体,使型腔完全充满。

利用气体保压的功能,借助于气体压力来消除塑料材料的收缩。

气体是通过机器的喷嘴或者通过设置在流道或模具内的Airmould的吹针被注入产品中的。

随着型腔的完全填充,气体保压一直维持到模具完全冷却并达到空间稳定。

整个气道中均匀的气体压力抵消了体积的收缩。

在模具开模前,气体压力被降低,氮气被释放到空气中。

通常,该工艺生产的成型产品没有收缩痕,并且产品的内应力也得到了降低。

因此,该工艺适用于大多数的应用领域。

除了上述描述的工艺过程以外,在注射入气体使型腔完全填充的工艺过程中,有几种工艺方法可供选择,这其中包括了特殊的模具技术以及特殊的设备和控制系统。

这几种工艺方法主要包括:

●不完全填充工艺。

该工艺被认为是标准的内部压力辅助注塑工艺。

如图1所示,型腔首先被一定量的熔体填充

(1),接着气体注入

(2),气体转移熔体,从而完成型腔的完全填充。

保持气体压力,使保压贯穿整个冷却过程(3)。

然后,在开模以前气体释放(4)。

如果气体注射是通过Airmould设备的喷嘴,气体的回流道就会被密封。

图1

●完全填充工艺。

如图2所示,首先型腔被熔体完全填充

(1),然后注入氮气,并提供保压

(2),这样可立即抵消收缩(3),并形成中空气道。

气体注射通过型腔内的注射模块达到。

在开模前释放气体压力(4)。

图2

●溢出工艺。

如图3所示,首先,熔体完全填充型腔

(1),如果需要可进行保压。

然后注入氮气

(2),熔体被气体从型腔转移到溢流区。

一直保持气体压力并贯穿整个冷却步骤(3),以抵消收缩。

在开模前释放气体压力(4)。

图3

●熔体回流工艺。

如图4所示,首先,型腔被熔体完全填充

(1),如果需要可进行保压。

然后,氮气通过吹针在流程的末端被注入气道

(2),气体转移熔体使之返回料筒。

接着关闭设备喷嘴,一直保持气体压力并贯穿整个冷却步骤以抵消收缩(3),在开模前释放气体(4)。

图4

●活动型芯工艺。

如图5所示,首先熔体注入型腔,但是由于型芯的插入而使型腔容积减小

(1)。

然后氮气通过注射模块注入型腔

(2),同时型芯回缩。

气体压力被保持到冷却过程结束(3),以抵消收缩。

图5

●多种发泡工艺,该工艺整合了带有Airmould的多组分注射成型技术。

如图6所示,伴随着一定量表面材料的注射,内芯材料也被注入。

但内芯材料的数量常常不能完全填满模具

(1),随着其后氮气的注入,模具便可完全充满

(2)。

一直保持气体压力并贯穿整个冷却步骤(3),在开模前释放气体(4)。

图6

一般,可根据产品的几何形状和使用的原料来决定应选用哪种工艺方法。

AirmouldContour表面压力气体辅助注塑

AirmouldContour表面压力气体辅助注塑是Airmould内部压力气体辅助注塑的派生工艺,它开创了气体辅助注射的新的应用领域。

在传统的注射成型工艺中,如果保压力不够,极容易在成型部件加强筋的背面产生缩痕。

同Airmould相比,AirmouldContour工艺中,氮气不是被注入熔体内部,而是被注入在熔体和型腔之间。

如图7所示,其单独的工艺步骤为:

首先,型腔被熔体完全填充

(1)。

接着,通过为AirmouldContour工艺而特别设计的注射模块将氮气注射到熔体和型腔壁之间

(2)。

此时,气体压力的作用就像是一个保压垫,背靠型腔壁从而在相反的方向包围着正在冷却的塑料原料。

在整个冷却步骤中(3),氮气将保压压力应用于一个选定的区域,从而避免了在成型部件的加强筋表面产生缩痕。

在开模前气体压力得到释放。

图7

由于AirmouldContour工艺可避免部件产生缩痕和变形,因此可应用于采用传统注射工艺或Airmould内部压力气体辅助注塑工艺很难实现的产品几何形状。

AirmouldContour工艺特别适用于薄壁、棒状产品,或者是非结晶的塑料原料。

作为一家拥有60多年的注射成型技术经验的公司,Battenfeld在气体辅助注塑技术方面具有20多年的经验积累,并能够将Airmould技术与其他特殊工艺技术进行有效结合,例如与模内装饰工艺、多组分技术、再注塑技术等的结合,从而赋予成型部件良好的外表质量。

Airmould模块系统

Airmould模块系统适用于Battenfeld的Airmould内部压力气体辅助注塑工艺以及AirmouldContour表面压力气体辅助注塑工艺。

该系统包括4个基本组成部分,即氮气发生器、氮气压缩器、气体压力控制、气体注射吹针。

1、SE系列氮气发生器

SE系列氮气发生器(如图8所示)通过一种多膜系统从周围空气中过滤出氮气。

该氮气发生器是可移动的,因此可以被放置在注塑机和氮气压缩器的旁边,也可离开它们一段距离。

其标准性能范围从130L/min到500L/min,可按客户要求定做。

其优点是:

高性能、高稳定性;配置有冷却干燥设备,从而可减少剩余的潮气;可从周围空气中产生氮气;费用低,占地面积小,易于维护保养。

2、DE系列氮气压缩器

DE系列氮气压缩器(如图9所示)也是可移动的系统,既可放置在注塑机旁也可远离注塑机。

它通过带螺纹接口的高压软管或钢管与注塑机联接。

氮气经氮气压缩器压缩后其工作压力一般为300bar。

Battenfeld提供多种不同规格的DE氮气压缩器,其标准性能范围从130L/min到500L/min,其他的规格可以按要求定做。

该氮气压缩器的优点是:

高性能、低成本;占地面积小;一台氮气压缩器能够同时向多台注塑机提供气体;大容量储气瓶。

3、气体压力控制

气体压力控制由一个电子控制系统组成,这个电子控制系统由一个或多个压力控制模块或单点压力控制模块组合而成,它可以是固定的也可以是移动的。

其中,固定式控制系统最多可以控制4套压力控制模块和1套可实现抽芯动作的吹针控制模块。

压力控制模块由一个简单的连接接口与注塑机联接。

可移动控制系统通过标准的BattenfeldAirmould接口与注塑机的控制系统连接,它也与其他品牌的注塑机相匹配。

如果气体只是通过一个Airmould设备喷嘴或一个注射吹针注入到一点,则可以采用一个单独的带有手动控制系统的单点压力控制器,并通过Airmould接口直接与注塑机联接。

如果模具需要两根吹针,则可以采用两个具有手动控制系统的单点压力控制器并通过一个双电缆及Airmould接口直接与注塑机联接。

如果模具需要多于2根的吹针,或者需要抽芯功能,则必须使用可动注射吹针,此时可以采用移动式的UNIL-OGB4AC型控制系统。

带触摸屏的可移动式控制系统UNIL-OGB4AC(如图10所示)的主要特点是:

操作简单;实时曲线显示,最多可显示4套压力控制模块的4套实际压力曲线值;连接便利,最多可以连接4套压力控制模块或4套单点压力控制模块;可与所有的Airmould组分兼容,如压力控制模块、单点压力控制模块、可伸缩控制模块等;与Battenfeld设备的UNILOGB4控制系统一起,可进行控制系统安全确认;超过100组的数据设定储存;可在软盘上进行外部数据储存。

一般,气体压力最少要通过一个压力控制模块或一个单点压力控制模块进行控制。

这些模块都是尺寸很小、很紧凑的系统,能安装在距离机器或模具很近的位置。

这样氮气的消耗量是最少的,同时也保证了精确的压力控制。

模块间通过较短的小容量高压管及电缆联接,气体压力通过高精度阀进行控制。

不论输出压力大小如何,由于压力控制模块的特殊设计,可保证压力控制和压力监控的绝对精确。

由于在很多应用中,气体注射只是单点的,因此Battenfeld专门开发了单点压力控制器(如图11所示),它可提供两种操作模式,包括:

压力控制模块功能和独立的单点压力控制功能。

在“独立的单点压力控制功能”模式下,既不需要固定式的控制系统,也不需要移动式的控制系统。

单点压力控制器的编程是通过一个手持式程序器实现的。

一般,每台注塑机通过气辅接口最多可连接2台单点压力控制器。

该单点压力控制器除了与Battenfeld的注塑机兼容外,也与其他品牌的注塑机兼容。

当使用特殊原料时(例如:

有填充料或特殊添加剂,混合型材料,增强型材料等)或者在高熔点的情况下,挥发性气体物质可能会随着压力卸载而释放,并以液态或固态形式出现。

为此,采用高速放气阀可以减少凝结物的形成。

在这种模块中,气体压力由高精度阀控制,随后气体被直接排入周围空气中。

由于气体是通过一个安装有消音器的独立的阀而非控制阀被排出的,因此大大减少了凝结物的产生,排气速度也更快。

如果采用大气流量的高速排气阀,则可明显缩短周期时间。

总之,Airmould压力控制系统具有以下优点:

●所有的Airmould组成都很紧凑而且已经模块化;

●系统可以升级;

●可与其他品牌的设备兼容,因此比较灵活;

●由高精度阀控制的压力调节保证了利用Airmould工艺的稳定性;

●Airmould压力调节模块和单点压力控制模块的外形尺寸小,结构紧凑,可安装在离气体注射很近的位置,从而可最大程度地减小气体的消耗量,并保证最快的响应时间;

●需要电力及氮气支持,无需压缩空气或液压系统;

●简单、方便的参数设定以及工艺过程检测;

●采用高速排气阀,减少了凝结物的堆积。

4、气体注射

气体注射可采取两种方式:

●通过Airmould喷嘴,与熔体一道在喷嘴处注入;

●通过Airmould注射吹针,与塑料注射分开,单独注射。

Airmould喷嘴的设计适用于通过设备喷嘴注入氮气,从而使氮气被注入到塑料原料的内部,同时还可阻止氮气在注入过程中进入料筒。

目前有两种型号的Airmould喷嘴——开放式和锁闭式。

开放式Airmould喷嘴(如图12所示)适用于对现有注塑机的简单改装,其主要优点是尺寸紧凑。

如果工艺中要求使用锁闭式喷嘴,可在开放式喷嘴的头部安装一个锁闭针或十字螺栓锁闭喷嘴。

图12

气体注射吹针包括固定式和可退回式两种类型。

固定式注射吹针(如图13所示)被安装在模具中,一般位于脱模方向,其优点是:

结构紧凑而细小;采用侧面气体注射;可通过相应的手段调整刺入深度;当模具处于开模状态时,可在不拆除吹针的情况下对其进行清洁。

目前Battenfeld已经开发出了一系列固定式注射吹针,外径有3mm、5mm和8mm,具有不同的标准长度。

可退回式注射吹针由一个可退回吹针控制模块进行控制,该模块最多可控制4×2可退回式注射吹针,并带有电子终端位置监测。

如果吹针的安装方向与脱模方向不一致,那么在脱模前需要先将吹针退出。

出于这个目的,吹针上安装有氮气驱动气缸。