塑料水杯模具设计说明书文档格式.docx

《塑料水杯模具设计说明书文档格式.docx》由会员分享,可在线阅读,更多相关《塑料水杯模具设计说明书文档格式.docx(18页珍藏版)》请在冰点文库上搜索。

170

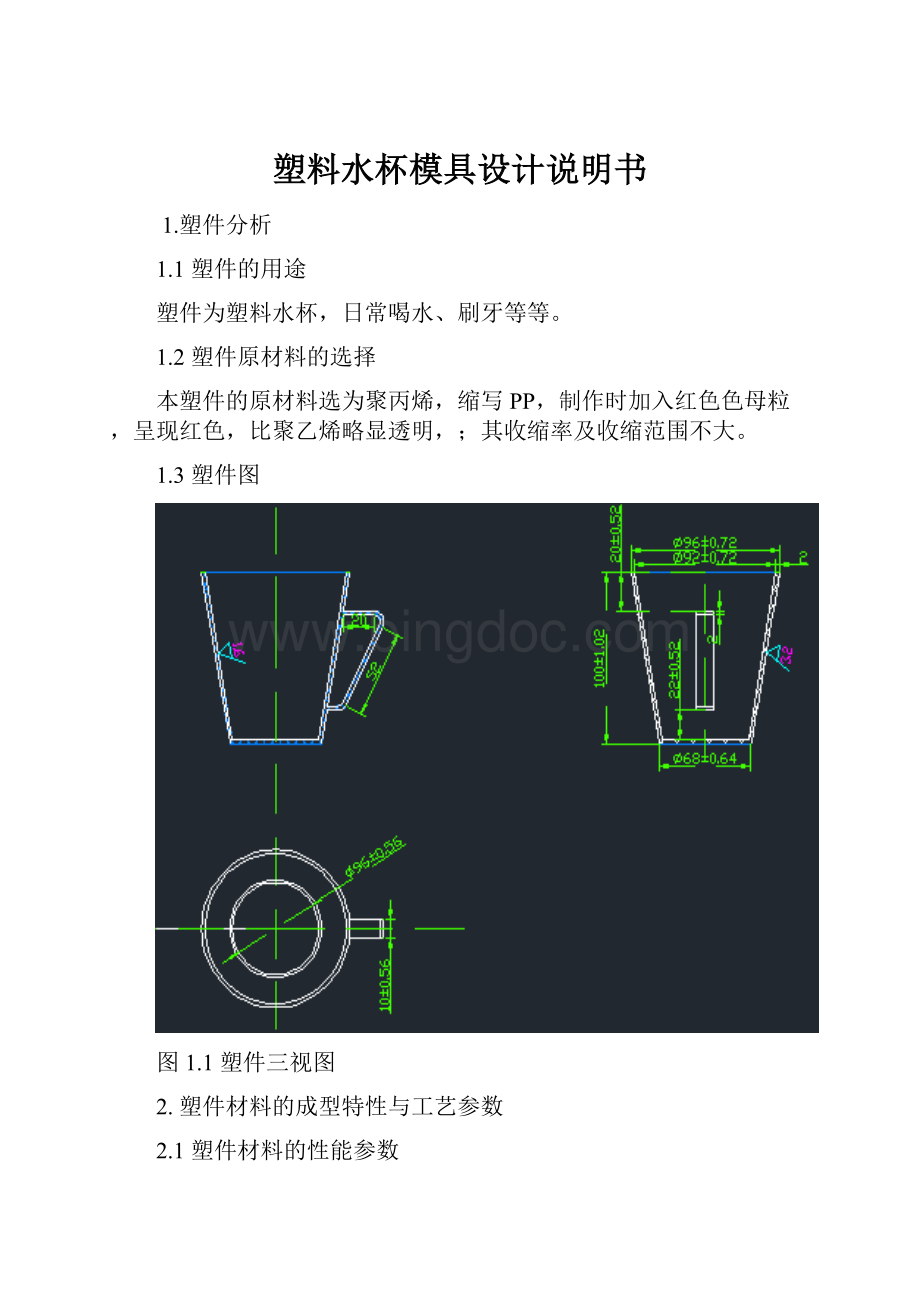

2.2塑件材料的成型工艺参数

表2.2PP成型工艺参数

工艺参数

料筒温度/℃

后部

160-180

中部

180-200

前部

200-230

喷嘴温度/℃

180-190

模具温度/℃

20-60

注射压力/MPa

70-100

螺杆转速/(r·

min-1)

70-80

3.注射机的选择

3.1注射机初步选择

由计算得到塑件的体积为V=97.1cm3,注塑件为一模两腔,则其注塑体积大约为V1=V×

2×

1.5/

=364.1cm3,其中

=0.85。

选择SZ-400/1600型卧式注射机,主要参数如表3.1所示。

表3.1注射机的主要参数

项目

参数

理论注射容量/cm3

螺杆直径/mm

塑化能力/g·

s-1

注射速度/g·

螺杆转速/r·

min-1

锁模力/KN

416

48

141

5.6

60

14-200

1600

拉杆内间距/mm

移模行程/mm

模板最大厚度/mm

模板最小厚度/mm

喷嘴球半径/mm

模具定位孔直径/mm

喷嘴前段孔径/mm

410×

410

360

300

18

150

4

3.2注射机参数的校核

3.2.1锁模力的校核

塑件在分型面上的投影面积为2×

Л/4×

30×

30=122cm2

分流道及浇口在分型面上的投影面积为2×

94=188mm2

塑件和浇注系统在分型面上的投影面积为1413.7+188=122cm2,计算型腔内塑料熔体的单位面积压力Pi×

k=56.7MPa(3-1)

Pi—注射压力;

K—熔体流经喷嘴和浇注系统时的压力损耗系数,取值为1/3;

按照下式校核注射机锁模力

F×

q×

0.1(3-2)

式中F—塑件加浇注系统在分型面上的投影面积;

q—型腔内塑料熔体的单位面积压力;

P—注射机额定锁模力。

F×

0.1=0.1×

122×

56.7=688KN<1600KN(3-3)

故锁模力符合要求

3.2.2注射机最大注射量的校核

前面计算的注塑体积大约为194.2cm3,而最大注射量为416cm3

能保证制品成型,故最大注射量符合要求。

3.2.3开模行程的校核

此设计为单分型面,具有侧抽芯的注射模具,故开模行程可按下式校核:

(3-4)

式中:

H1—脱模距离(顶出距离),mm

H2—制件高度(包括浇注系统)mm

S—注射机最大开模行程mm。

S=360mm,H1=86mm,H2=(95+97)mm=192mm

最大开模行程

故符合要求。

4.浇注系统的设计

浇注系统是指模具中从注射机喷嘴开始到型腔为止的塑料熔体流动的通道,它向型腔中的传质、传压、传热情况决定着塑件的内在和外观质量,浇注系统由四个部分组成,包括主流道、分流道、浇口、冷料井。

4.1主流道衬套及定位环的设计

主流道应专门开设在主流道衬套上。

由于主流道要与高温的塑料和喷嘴反复接触和碰撞,所以模具的主流道部分常设计成可拆卸更换的主流道衬套,以便选用优质钢材单独进行加工和热处理。

主流道衬套的结构如图4.1所示

图4.1主流道衬套

4.2分流道的设计

分流道是主流道与浇口之间的一段将塑料熔体沿分型面引入各个型腔的那一段流道,因此它开设在分型面上,分流到的断面可以呈圆形、半圆形、梯形、矩形、U字形,它可以由动模和定摸两边的沟槽组成,如圆形,也可单开在定模或动模一侧,如梯形、矩形等。

4.2.1分流道结构设计

本设计采用梯形断面的分流道,断面为梯形的分流道比断面最大,应用效果应是最好。

但梯形分流道工艺性都较差,要求开设在分型面两侧,对称分布加工难度大。

分流道断面形状如图4.2.1所示。

图4.2.1分流道断面形状

4.2.2分流道的布置

本设计的分流道布置采用平衡式。

平衡式的布置就是从主流道到各个型腔的分流道,其长度、形状、断面尺寸都对应相等。

这种设计可达到各个型腔均衡的进料。

分流道的长度和布局如图4.2.2所示。

图4.2.2分流道布局

4.3浇口的设计

浇口指流道末端将塑料引入型腔的狭窄部分,是进入型腔的门户,一般说来,其断面尺寸比分流道断面尺寸小,长度也短,起着控制料流速度,补料时间的作用,其断面形状常见的有圆形、矩形。

4.3.1浇口结构的设计

本设计采用边缘浇口,又名侧浇口,一般开在分型面上,从制件边缘进料。

该浇口相对于分流道来说断面尺寸较小,属于小浇口的一种。

浇口结构如图4.3.1所示。

图4.3.1浇口结构

4.4冷料井的设计

冷料井是为了去除料流中的前锋冷料而设置的。

在注射过程的循环中,由于喷嘴与低温的模具接触,使喷嘴前端存在有一小段低温料,常称冷料。

在注射入模时,冷料在料流最前端。

如冷料进入型腔将造成塑件的冷接缝,甚至在未进入型腔前,冷料头将浇口堵塞而不能进料。

冷料井一般设在主流道末端,有时分流道末端也设有冷料井。

本设计采用带有Z型头拉料杆的冷料井,拉料杆的根部是固定在顶出板上的,故在制件顶出时,冷料也一同被顶出。

取产品时朝着拉料钩的侧向稍许移动,即可将制件连同浇注系统凝料一道取下。

Z型头拉料杆的结构如图4.4所示。

图4.4Z型头拉料杆的结构

4.5流动比的校核

为了使型腔能充满,再设计浇口位置和确定大型制品浇口数量时,必须要考虑流动比。

最大流动比是由流动通道的最大流动长度与流动通道厚度之比来确定。

若计算结果不满足要求,则只有增加制品厚度或改变浇口位置,或采用多个交口来缩短最大流动比。

经计算,流动比为227.2.小于280.符合要求。

5.成型零部件的设计与计算

5.1分型面的确定

分开模具取出塑件的面,通称为分型面。

分型面必须开设在制件断面轮廓最大的地方以保证制件顺利地从型腔中脱出,此塑件分型面位于塑件底部。

5.2排气槽设的计

此设计为小型制件,排气量不大,且排气点正好在分型面上,可利用分型面闭合时的微小间隙排气,不需再开设专门的排气槽。

5.3型腔结构的设计

由于塑件尺寸较小,故本设计采用整体嵌入式型腔。

5.4成型零件径向尺寸的计算

5.4.1型腔径向尺寸的计算

PP平均收缩率Scp=2%;

模具型腔制造公差等级为IT7。

Lmcp=Lpcp+Scp×

Lpcp+Scp2×

Lpcp

(1)Lpcp1=120-0.23=119.77

Lmcp1=119.77+0.55%×

119.77+(0.55%)2×

119.77=120.432

模具型腔按IT7级精度制造,其制造偏差δZ=0.025

Lm1=120.279+0.153

(2)Lpcp2=45-0.13=44.87

Lmcp2=44.87+0.55%×

44.87+(0.55%)2×

44.87=45.118

Lm2=45.031+0.087

5.4.2成型塑件内孔型芯径向尺寸的计算

按下式计算

(1)Lpcp1=116+0.21=116.21

Lmcp1=116.21+0.55%×

116.21+(0.55%)2×

116.21=116.853

模具型芯按IT9级精度制造,制造偏差δm=0.14

Lm1=116.993-0.14

(2)Lpcp2=41+0.13=41.13

Lmcp2=41.13+0.55%×

41.13+(0.55%)2×

41.13=41.357

模具型芯按IT9级精度制造,制造偏差δm=0.087

5.5成型零件高度尺寸的计算

5.5.1型腔深度尺寸的计算

Hmcp=Hpcp+Scp×

Hpcp+Scp2×

Hpcp

Hpcp=12-0.06=11.94

Hmcp=11.94+0.55%×

11.94+(0.55%)2×

11.94=12.006

Hm=12.006+0.04

5.5.2成型塑件内孔型芯高度尺寸的计算

Hpcp=10+0.06=10.06

Hmcp=10.06+0.05%×

10.06+(0.55%)2×

10.06=10.116

Hm=10.116-0.04

5.6型腔壁厚的计算

型腔可以简化成组合式圆形型腔,

5.6.1侧壁厚度计算:

型腔壁厚尺寸计算,型腔用45号钢加工。

刚度条件:

壁厚S=R-r=r{

}

所以上式=42.5×

{

}=11.9mm

5.6.2底板厚度的计算

S=

=

=14.5mm

按强度计算:

=11.3mm

取底板厚度s=15mm

型腔尺寸如下图

6.脱模机构的设计

在注射成型的每一循环中,塑件必须由模具型腔中脱出,脱出塑件的机构成为脱模机构或顶出机构。

6.1脱模力的计算

F=

=822.9(6-1)

6.2推管设计

图6.2推管的结构

6.3拉料杆的设计

6.3拉料杆结构

7.侧向分型与抽芯机构的设计

当塑件上有与开模方向不同的内外侧孔或侧凹时,塑件不能直接脱模,必须将成型侧孔或侧凹的零件作成可动的,称为活动型芯。

在塑件脱模前,先将活动型芯抽出,然后再自模中顶出塑件,完成活动型芯抽出和复位的机构叫抽芯机构。

7.1抽拔力的计算

Q=

=157N(7-1)

故斜销直径

d=

=40mm,D=45mm.(7-2)

7.2斜销结构的设计

7.2.1斜导柱总长度的计算

图7.2.1斜导柱长度

由图所示,斜导柱的总长度:

L=L1+L2+L3+L4+L5

=(D/2)tanα+h/cosα+(d/2)tanα+S/sinα+(10~15)

L—斜导柱总长度

D——斜导柱固定部分大端直径取12mm

h——斜导柱固定板厚度

d——斜导柱直径取8mm

——斜导柱斜角取20o

代入得:

L=36.9mm

7.2.2斜销结构设计

图7.2.2斜销结构

8.合模导向机构的设计

导向机构的主要作用有定位、导向、承受一定的侧压力。

8.1导柱的结构设计

图8.1导柱结构

8.2导套结构的设计

图8.2导套结构

8.3导柱的布置

常见的导柱有两根至四根不等,其布置原则是必须保证定模只能按一个方向合模,不要在装配时或合模时因为方位搞错使模具破坏。

本设计采用四根相同直径的导柱不对称布置,如图8.3所示。

图8.3导柱布置形式

9.温度调节系统的设计与计算

在注射成型过程中,模具的温度直接影响到塑件成型的质量和生产效率,由于各种塑件的性能和成型工艺要求不同,模具的温度也要求不同,一般注射到模具内的塑料温度为200℃。

而塑件固化后从模具型腔中取出时其温度在60℃以下,温度降低时是由于模具通入冷却水将热量带走了。

普通的模具通入常温水进行冷却,通过调节水的流量就可以调节模具的温度。

9.1制品冷却的计算

塑件在模具内的冷却时间,通常是指塑料从充满型腔时起到可以开模取出塑件时为止这一段时间。

可以开模取出塑件的时间,常以塑件已充分固化,且具有一定的去昂度和刚度为准。

模具温度初步选定为50oC,用常温水对模具进行冷却。

塑料制品体积V=97.1cm3

塑料制品质量m=97.1×

1.10=87.39g

塑件壁厚为2mm,查表可知t冷=11.3s

取注射时间t注=12s脱模时间t脱=7s

则注射周期t=20s

每小时注射次数N=3600/20=180次

单位时间内注入模具内的塑料熔体总质量W

W=N*m=15.7Kg/h

9.2单位质量塑件在凝固时放出热量Qs

查表可知,Qs范围在310~400Kj/Kg取Qs=370Kj/Kg

9.3计算冷却水的体积流量qv

设冷却水道入口处水温T1=22oC,出口处水温T2=25oC,水的密度为1000Kg/m3,水的比热容c=4.187Kj/(Kg*oC)

=6.34m3/min

9.4确定冷却水路直径d

当qv=6.34m3/min时,查表可知,为了使冷却水处于湍流状态,取模具冷却水孔直径d=5mm。

9.5冷却水在管内速度v

=0.538m/s

9.6冷却管壁与水交界面的膜传热系数h

平均水温为23.5oC,查表可知f=6.7则有

=1.24×

105Kj/(cm2*h*oC)

9.7冷却水通道导热总面积A

=0.01454m2

9.8模具所需的冷却水管总长度L

=578.8mm

9.9冷却水路根数

设每条水路长度为200mm,则冷却水路根数为3根

参考文献

∙申开智.塑料成型模具.北京:

中国轻工业出版社,2009.3

∙李虹.工程制图.北京:

国防工业出版社,2008.3

∙张荣清.模具制造工艺.北京:

高等教育出版社,2006.1

∙贾润礼.实用注塑模设计手册.北京:

中国轻工业出版社,2004.4