塑料模具原理.docx

《塑料模具原理.docx》由会员分享,可在线阅读,更多相关《塑料模具原理.docx(13页珍藏版)》请在冰点文库上搜索。

塑料模具原理

塑料模具原理

1.什么是注塑成型1.什麼是注塑成型

所谓注塑成型(InjectionMolding)是指,受热融化的材料由高压射入模腔,经冷却固化后,得到成形品的方法。

所謂注塑成型(InjectionMolding)是指,受熱融化的材料由高壓射入模腔,經冷卻固化後,得到成形品的方法。

该方法适用于形状复杂部件的批量生产,是重要的加工方法之一。

該方法適用於形狀複雜部件的批量生產,是重要的加工方法之一。

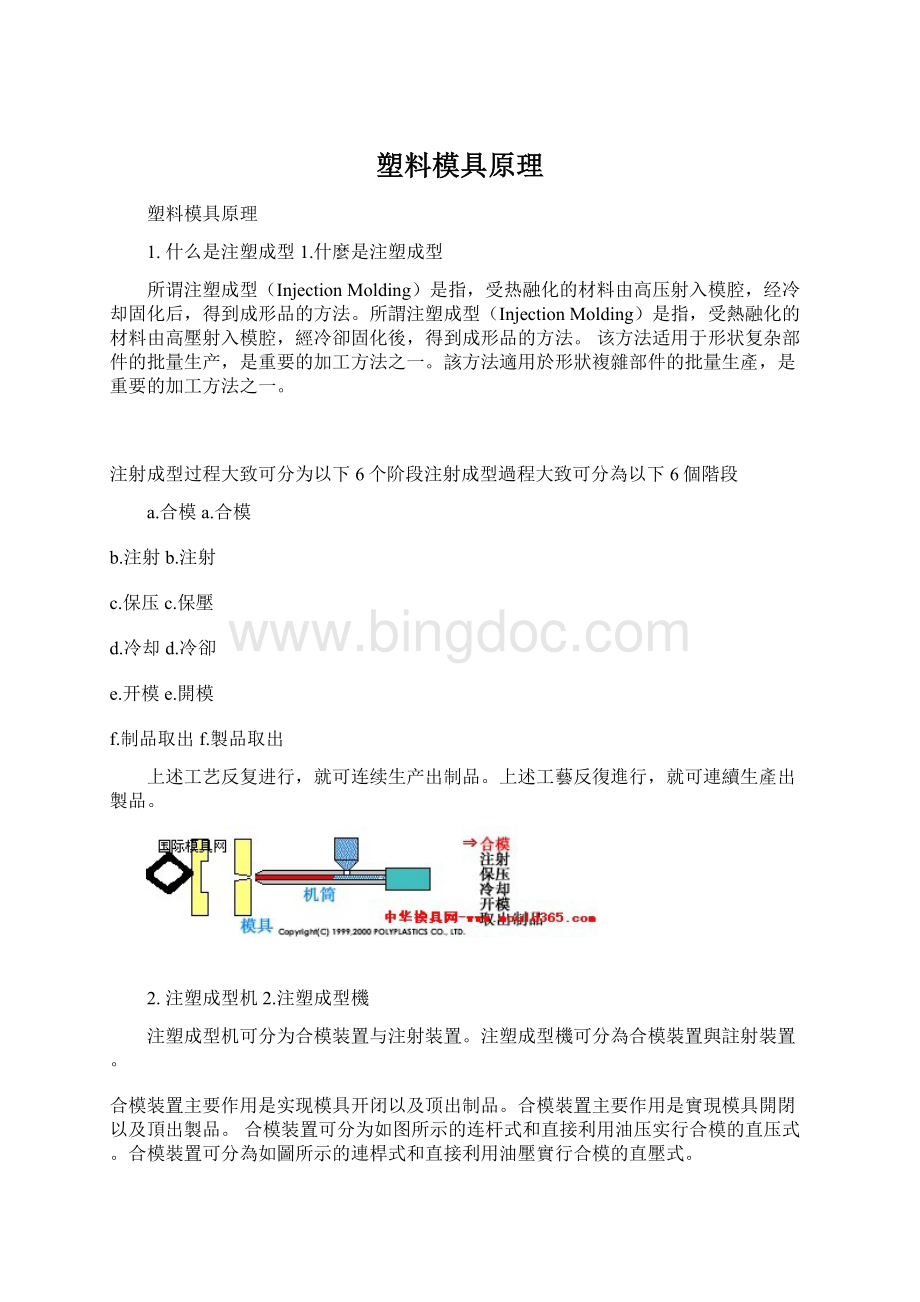

注射成型过程大致可分为以下6个阶段注射成型過程大致可分為以下6個階段

a.合模a.合模

b.注射b.注射

c.保压c.保壓

d.冷却d.冷卻

e.开模e.開模

f.制品取出f.製品取出

上述工艺反复进行,就可连续生产出制品。

上述工藝反復進行,就可連續生產出製品。

2.注塑成型机2.注塑成型機

注塑成型机可分为合模装置与注射装置。

注塑成型機可分為合模裝置與註射裝置。

合模装置主要作用是实现模具开闭以及顶出制品。

合模裝置主要作用是實現模具開閉以及頂出製品。

合模装置可分为如图所示的连杆式和直接利用油压实行合模的直压式。

合模裝置可分為如圖所示的連桿式和直接利用油壓實行合模的直壓式。

注射装置是使树脂材料受热融化后射入模具内的装置。

注射裝置是使樹脂材料受熱融化後射入模具內的裝置。

如图所示从料头把树脂挤入料筒中,通过螺杆的转动将熔体输送至机筒的前端。

如圖所示從料頭把樹脂擠入料筒中,通過螺桿的轉動將熔體輸送至機筒的前端。

在那个过程中,在加热器的作用下加热使机筒内的树脂材料受热,在螺杆的剪切应力作用下使树脂成为熔融状态,将相当于成型品及主流道,分流道的熔融树脂滞留于机筒的前端(称之为计量),螺杆的不断向前将材料射入模腔。

在那個過程中,在加熱器的作用下加熱使機筒內的樹脂材料受熱,在螺桿的剪切應力作用下使樹脂成為熔融狀態,將相當於成型品及主流道,分流道的熔融樹脂滯留於機筒的前端(稱之為計量),螺桿的不斷向前將材料射入模腔。

当熔融树脂在模具内流动时,须控制螺杆的移动速度(射出速度),并在树脂充满模腔后用压力(保压力)进行控制。

當熔融樹脂在模具內流動時,須控制螺桿的移動速度(射出速度),並在樹脂充滿模腔後用壓力(保壓力)進行控制。

当螺杆位置,注射压力达到一定值时我们可以将速度控制切换成压力控制。

當螺杆位置,注射壓力達到一定值時我們可以將速度控制切換成壓力控制。

所谓模具(Mold)是指,树脂材料射入金属模型后得到具有一定形状的制品的装置。

所謂模具(Mold)是指,樹脂材料射入金屬模型後得到具有一定形狀的製品的裝置。

虽然在图中没有标明,事实上为了控制模具的温度,在模具上还有使冷媒(温水或油)通过的冷却孔,加热器等装置。

雖然在圖中沒有標明,事實上為了控制模具的溫度,在模具上還有使冷媒(溫水或油)通過的冷卻孔,加熱器等裝置。

已成为熔体的材料进入主流道,经分流道,浇口射入模腔内。

已成為熔體的材料進入主流道,經分流道,澆口射入模腔內。

经过冷却阶段后打开模具,成型机上的顶出装置会把顶出杆顶出,将制品推出。

經過冷卻階段後打開模具,成型機上的頂出裝置會把頂出桿頂出,將製品推出。

4.成形品4.成形品

成形品是由使熔融树脂流入的主流道,引导熔融树脂进入模腔的分流道及制品所构成的。

成形品是由使熔融樹脂流入的主流道,引導熔融樹脂進入模腔的分流道及製品所構成的。

如果一次成型只可得到一个产品,生产效率不高。

如果一次成型只可得到一個產品,生產效率不高。

若我们利用分流道将多个模腔连结在一起的话,则可以同时成型出数个产品。

若我們利用分流道將多個模腔連結在一起的話,則可以同時成型出數個產品。

此时,若分流道到各模腔的长度不相等的话,树脂就不能在同一时间内射入模腔,导致各制品的尺寸,外观,物性发生差异。

此時,若分流道到各模腔的長度不相等的話,樹脂就不能在同一時間內射入模腔,導致各製品的尺寸,外觀,物性發生差異。

因此,我们通常将分流道的长度设计为相等的。

因此,我們通常將分流道的長度設計為相等的。

5.回料的使用5.回料的使用

成形品中的主流道和分流道并不是产品,有时会被丢弃或粉碎后作为成型材料再度使用。

成形品中的主流道和分流道並不是產品,有時會被丟棄或粉碎後作為成型材料再度使用。

我们将它称之为回料。

我們將它稱之為回料。

回料一般不作为成型材料被单独使用,通常是与新料混配后使用。

回料一般不作為成型材料被單獨使用,通常是與新料混配後使用。

这是因为经过一次成型后,树脂的机械性能,流动性,颜色等各种特性都会发生变化。

這是因為經過一次成型後,樹脂的機械性能,流動性,顏色等各種特性都會發生變化。

新料与回料的混合比例一般控制在30%以下,如果回料的使用比例过高,有可能使材料的固有特性下降,即使回料的使用量控制在30%以下,我们也必须根据所求制品的品质要求,强度,成型模具构造,成型品的形状等,来决定回料的正确使用量。

新料與回料的混合比例一般控制在30%以下,如果回料的使用比例過高,有可能使材料的固有特性下降,即使回料的使用量控制在30%以下,我們也必鬚根據所求製品的品質要求,強度,成型模具構造,成型品的形狀等,來決定回料的正確使用量。

特别是填充等级的材料,尤其要注意这一点。

特別是填充等級的材料,尤其要注意這一點。

熱處理基本概念介紹篇

一、『熱處理』一、『熱處理』

`鋼的熱處理就是將鋼在固態下施以不同的加熱、保溫和冷卻,以改變其內部`鋼的熱處理就是將鋼在固態下施以不同的加熱、保溫和冷卻,以改變其內部

`組織結構,獲得所需性能的一種加工工藝。

`組織結構,獲得所需性能的一種加工工藝。

在大多數熱處理工藝中,鋼加熱在大多數熱處理工藝中,鋼加熱

`的目的主要是獲得奧氏體組織,因此習慣上把鋼從室溫組織加熱到奧氏體狀`的目的主要是獲得奧氏體組織,因此習慣上把鋼從室溫組織加熱到奧氏體狀

`態的過程稱為鋼的奧氏體化。

`態的過程稱為鋼的奧氏體化。

其最基本的類型根據加熱和冷卻方法不同,可其最基本的類型根據加熱和冷卻方法不同,可

`分為退火、正火、淬火、回火等四種。

`分為退火、正火、淬火、回火等四種。

二、『退火』二、『退火』

1.退火概念:

1.退火概念:

所謂退火,就是將金屬或合金加熱到適當溫度,保溫一定時間,然後隨所謂退火,就是將金屬或合金加熱到適當溫度,保溫一定時間,然後隨

爐緩慢冷卻的熱處理工藝,其實質是將鋼加熱奧氏體化后進行珠光體轉變。

爐緩慢冷卻的熱處理工藝,其實質是將鋼加熱奧氏體化後進行珠光體轉變。

2.退火目的:

2.退火目的:

(1).降低鋼的硬度,提高塑性,以利於切削加工及冷變形加工;

(1).降低鋼的硬度,提高塑性,以利於切削加工及冷變形加工;

(2).細化晶粒,消除因鍛、焊等引起的組織缺陷,均勻鋼的組織成分,改善

(2).細化晶粒,消除因鍛、焊等引起的組織缺陷,均勻鋼的組織成分,改善

鋼的性能或為以后的熱處理作準備;鋼的性能或為以後的熱處理作準備;

`(3).消除鋼中的內應力,以防止變形或開裂。

`(3).消除鋼中的內應力,以防止變形或開裂。

3.退火方法:

3.退火方法:

常用的退火方法有完全退火、球化退火、去應力退火、再結晶退火、擴散常用的退火方法有完全退火、球化退火、去應力退火、再結晶退火、擴散

退火和等溫退火等幾種。

退火和等溫退火等幾種。

(1).完全退火:

又稱重結晶退火,是將鐵碳合金完全奧氏體化,隨之緩慢冷

(1).完全退火:

又稱重結晶退火,是將鐵碳合金完全奧氏體化,隨之緩慢冷

卻,獲得接近平衡狀態組織的退火工藝。

卻,獲得接近平衡狀態組織的退火工藝。

適用於含碳量為0.3%~0.6%的適用於含碳量為0.3%~0.6%的

中碳鋼和中碳合金鋼。

中碳鋼和中碳合金鋼。

(2).球化退火:

使鋼中碳化物球狀化而進行的退火工藝。

(2).球化退火:

使鋼中碳化物球狀化而進行的退火工藝。

常用的球化退火有常用的球化退火有

普通球化退火和等溫球化退火兩種,此工藝主要用於共析鋼和過析鋼的普通球化退火和等溫球化退火兩種,此工藝主要用於共析鋼和過析鋼的

模具、量具和刃具鋼等。

模具、量具和刃具鋼等。

`(3).去應力退火:

為了去除由於塑性變形加工、鍛造、焊接等造成及鍛件內存`(3).去應力退火:

為了去除由於塑性變形加工、鍛造、焊接等造成及鍛件內存

在的殘余應力而進行的退火工藝。

在的殘餘應力而進行的退火工藝。

(4).再結晶退火:

又稱中間退火,是指經冷形變后的金屬加熱到再結晶溫度以(4).再結晶退火:

又稱中間退火,是指經冷形變後的金屬加熱到再結晶溫度以

上,保持適當時間,使形變晶粒重新結晶成均勻的等軸晶粒,以消除形上,保持適當時間,使形變晶粒重新結晶成均勻的等軸晶粒,以消除形

變強化和殘余應力的熱處理工藝。

變強化和殘餘應力的熱處理工藝。

(5).等溫退火:

就是將鋼件或毛坯加熱到高於Ac3(或Ac1)溫度,保持適當時間(5).等溫退火:

就是將鋼件或毛坯加熱到高於Ac3(或Ac1)溫度,保持適當時間

后,較快地冷卻到珠光體溫度區間的某一溫度並等溫保持,使奧氏體轉後,較快地冷卻到珠光體溫度區間的某一溫度並等溫保持,使奧氏體轉

變為珠光體組織,然後在空氣中冷卻的熱處理工藝。

變為珠光體組織,然後在空氣中冷卻的熱處理工藝。

此種退火方式主要此種退火方式主要

用於過冷奧氏體比較穩定的合金鋼。

用於過冷奧氏體比較穩定的合金鋼。

三、『正火』三、『正火』

1.正火概念:

1.正火概念:

正火就是將鋼材或鋼件加熱到Ac3(或Accm)以上30~50℃,保溫適當時間正火就是將鋼材或鋼件加熱到Ac3(或Accm)以上30~50℃,保溫適當時間

后,在靜止的空氣中冷卻的熱處理工藝。

後,在靜止的空氣中冷卻的熱處理工藝。

2.正火目的:

2.正火目的:

(1).可消除過共析鋼中的网狀碳化物,改善鋼的切削加工性能;

(1).可消除過共析鋼中的網狀碳化物,改善鋼的切削加工性能;

(2).細化過熱鑄、鍛件晶粒和消除內應力;

(2).細化過熱鑄、鍛件晶粒和消除內應力;

(3).對含C量<0.4%的中、低碳鋼可用正火代替退火作預先熱處理;(3).對含C量<0.4%的中、低碳鋼可用正火代替退火作預先熱處理;

(4).含C量在0.4~0.7%的不太重要的工件可在正火狀態下使用。

(4).含C量在0.4~0.7%的不太重要的工件可在正火狀態下使用。

四、『淬火』四、『淬火』

1.淬火概念:

1.淬火概念:

淬火就是將鋼加熱到Ac3或Ac1點以上某一溫度,保持一定時間,然後淬火就是將鋼加熱到Ac3或Ac1點以上某一溫度,保持一定時間,然後

以適當速度冷卻獲得馬氏體和(或)貝氏體組織的熱處理工藝。

以適當速度冷卻獲得馬氏體和(或)貝氏體組織的熱處理工藝。

2.淬火目的:

2.淬火目的:

淬火的目的是使過冷奧氏體進行馬氏體(或貝氏體)轉變,得到馬氏體(或淬火的目的是使過冷奧氏體進行馬氏體(或貝氏體)轉變,得到馬氏體(或

貝氏體)組織,然後配合以不同溫度的回火,獲得所需的力學性能。

貝氏體)組織,然後配合以不同溫度的回火,獲得所需的力學性能。

(注:

淬火態工件不允許直接投入現場使用,通常在此之后必須即時進行1~2(注:

淬火態工件不允許直接投入現場使用,通常在此之後必須即時進行1~2

次或以上之回火加工,以調整其組織及應力等!

)次或以上之回火加工,以調整其組織及應力等!

)

3.深冷處理:

3.深冷處理:

深冷處理就是鋼件淬火冷卻到室溫后,繼續在0℃以下的介質中冷卻的深冷處理就是鋼件淬火冷卻到室溫後,繼續在0℃以下的介質中冷卻的

熱處理工藝,也稱為冷處理,是淬火過程的繼續。

熱處理工藝,也稱為冷處理,是淬火過程的繼續。

(1).深冷處理目的:

(1).深冷處理目的:

為了最大限度的減少殘余奧氏體(常溫下不穩定組織,容易引起尺吋變為了最大限度的減少殘餘奧氏體(常溫下不穩定組織,容易引起尺吋變

吋等),以進一步提高工件淬火后的硬度和防止在使用過程中因殘余奧吋等),以進一步提高工件淬火後的硬度和防止在使用過程中因殘餘奧

氏體的分解而引起的變形,同時強度、硬度和耐磨性都可得到不同程氏體的分解而引起的變形,同時強度、硬度和耐磨性都可得到不同程

度的提高。

度的提高。

模具表面精加工

作者:

中华模具… 文章来源:

不详 点击数:

作者:

中華模具…文章來源:

不詳點擊數:

526更新时间:

2008-3-12更新時間:

2008-3-12

模具表面精加工是模具加工中未能很好解决的难题之一,也正是模具钳工劳动强度大、成为模具加工瓶颈的原因之一。

模具表面精加工是模具加工中未能很好解決的難題之一,也正是模具鉗工勞動強度大、成為模具加工瓶頸的原因之一。

特别反映在硬度较大的金属、压铸模具进行最后组装过程。

特別反映在硬度較大的金屬、壓鑄模具進行最後組裝過程。

我国目前仍以手工研磨抛光为主,不仅质量不稳定、周期长,而且工人作业环境差,制约了我国铸造模具向更高层次发展。

我國目前仍以手工研磨拋光為主,不僅質量不穩定、週期長,而且工人作業環境差,制約了我國鑄造模具向更高層次發展。

对于模具复杂型腔和一些狭缝的曲面精加工,传统的机加工方法已无法胜任,必须采用其它的工艺措施,如电化学或电化学机械光整加工技术。

對於模具複雜型腔和一些狹縫的曲面精加工,傳統的機加工方法已無法勝任,必須採用其它的工藝措施,如電化學或電化學機械光整加工技術。

随着科学技术的不断发展,各种模具的加工工艺要求越来越高。

隨著科學技術的不斷發展,各種模具的加工工藝要求越來越高。

提高模具抛光的速度和质量使我国模具制造工艺达到世界先进水平,已成为刻不容缓的重要课题。

提高模具拋光的速度和質量使我國模具製造工藝達到世界先進水平,已成為刻不容緩的重要課題。

在模具表面精加工技术中,主要的可以分为两大部分,即传统精加工技术和非传统精加工技术。

在模具表面精加工技術中,主要的可以分為兩大部分,即傳統精加工技術和非傳統精加工技術。

传统精加工技术主要是以手工研磨抛光为主和现在发展起来的机械精加工;非传统精加工主要包括化学抛光、电化学抛光、电解研磨、电化学机械光整加工、超声波加工、磁流变抛光、激光抛光技术以及电火花抛光等。

傳統精加工技術主要是以手工研磨拋光為主和現在發展起來的機械精加工;非傳統精加工主要包括化學拋光、電化學拋光、電解研磨、電化學機械光整加工、超聲波加工、磁流變拋光、激光拋光技術以及電火花拋光等。

下面就主要的加工方法和工具进行介绍。

下面就主要的加工方法和工具進行介紹。

国际模具网國際模具網

图1各种加工方法所得表面形貌对比圖1各種加工方法所得表面形貌對比

国际模具网國際模具網

国际模具网國際模具網

1.方法与设备1.方法與設備

(1)手工研磨抛光

(1)手工研磨拋光

该方法是传统模具精加工所采用的主要手段,也是我国目前仍广泛采用的方法之一。

該方法是傳統模具精加工所採用的主要手段,也是我國目前仍廣泛採用的方法之一。

该方法不需要特殊的设备,适应性比较强,主要依赖于操作者的经验技艺水平,但效率低(约占整个模具周期的1/3),且工人劳动强度大,质量不稳定,制约了我国模具加工向更高层次发展。

該方法不需要特殊的設備,適應性比較強,主要依賴於操作者的經驗技藝水平,但效率低(約佔整個模具週期的1/3),且工人勞動強度大,質量不穩定,制約了我國模具加工向更高層次發展。

但就目前的社会经济技术发展状况,暂时还不能完全淘汰这种加工手段。

但就目前的社會經濟技術發展狀況,暫時還不能完全淘汰這種加工手段。

(2)数字式模具抛光机

(2)數字式模具拋光機

最近看到一款数字抛光机的报道,这种抛光工具采用数字化控制,数字式显示和控制工艺参数,备有整套磨头及磨料,半自动抛光,具有体积小、使用方便的优点。

最近看到一款數字拋光機的報導,這種拋光工具採用數字化控制,數字式顯示和控制工藝參數,備有整套磨頭及磨料,半自動拋光,具有體積小、使用方便的優點。

其工艺特点主要有:

其工藝特點主要有:

具有平整功能,最大可平整的波纹长度为75mm。

具有平整功能,最大可平整的波紋長度為75mm。

和手工抛光相比,功效提高一倍,质量提高一个数量级。

和手工拋光相比,功效提高一倍,質量提高一個數量級。

质量稳定,重复性好。

質量穩定,重複性好。

应用范围:

a,材料:

各种模具材料,包括铸钢、锻钢、铝合金及锌基合金。

應用範圍:

a,材料:

各種模具材料,包括鑄鋼、鍛鋼、鋁合金及鋅基合金。

b,模具表面尺寸:

100×100-1,500×3,000mm。

b,模具表面尺寸:

100×100-1500×3000mm。

(3)超声波模具抛光机(3)超聲波模具拋光機

该抛光工具采用高频电火花脉冲电源与超声波快速振动研磨的原理进行抛光。

該拋光工具採用高頻電火花脈衝電源與超聲波快速振動研磨的原理進行拋光。

它能完成一般抛光工具(电磨软轴等)难以伸入的窄槽、窄缝、边、角等曲折部位的抛光,抛光后不塌棱角,不影响模具的精度。

它能完成一般拋光工具(電磨軟軸等)難以伸入的窄槽、窄縫、邊、角等曲折部位的拋光,拋光後不塌棱角,不影響模具的精度。

该工具可以解决用户过去因工件形状复杂难以达到抛光要求这一难题。

該工具可以解決用戶過去因工件形狀複雜難以達到拋光要求這一難題。

并且缩短了抛光时间提高了工作效率。

並且縮短了拋光時間提高了工作效率。

为了提高粗糙度大于Ra1.6工件的抛光速度,工具采用超声波与专用的高频窄脉冲高峰值电流的脉冲电源复合进行抛光,由超声波的冲击和电脉冲的腐蚀同时作用于工件表面,能迅速降低其粗糙度,对各种特殊加工后的粗硬表面十分有效。

為了提高粗糙度大於Ra1.6工件的拋光速度,工具採用超聲波與專用的高頻窄脈衝高峰值電流的脈衝電源複合進行拋光,由超聲波的衝擊和電脈衝的腐蝕同時作用於工件表面,能迅速降低其粗糙度,對各種特殊加工後的粗硬表面十分有效。

采用该工具进行抛光,可快速对粗糙表面整形抛光,不受工件形状、材料硬度限制,对原始表面粗糙度没有要求,功效比较高。

採用該工具進行拋光,可快速對粗糙表面整形拋光,不受工件形狀、材料硬度限制,對原始表面粗糙度沒有要求,功效比較高。

(4)用高速铣削技术作为模具半精加工和精加工的手段(4)用高速銑削技術作為模具半精加工和精加工的手段

从80年代以来,随着高速铣削技术的成熟与发展,模具型面加工已多采用此项加工工艺手段,用EDM进行模具型面精加工和抛光的工艺已逐渐减少,这主要是因为:

除有内锐角的型腔和极窄而深的型腔外,基本都可用高速铣削代替EDM加工;采用高速铣削加工模具型面可比EDM加工节省25%~60%加工工时;高速铣削的型面表面质量好,可避免EDM加工可能出现的表面微细型纹;高速铣削能加工45~60HRC硬表面,精铣面粗糙度可达Ra=0.63mm,减少手工抛光工时;省却EDM加工电极的制造环节,显著缩短制模周期。

從80年代以來,隨著高速銑削技術的成熟與發展,模具型面加工已多采用此項加工工藝手段,用EDM進行模具型面精加工和拋光的工藝已逐漸減少,這主要是因為:

除有內銳角的型腔和極窄而深的型腔外,基本都可用高速銑削代替EDM加工;採用高速銑削加工模具型面可比EDM加工節省25%~60%加工工時;高速銑削的型面表面質量好,可避免EDM加工可能出現的表面微細型紋;高速銑削能加工45~60HRC硬表面,精銑面粗糙度可達Ra=0.63mm,減少手工拋光工時;省卻EDM加工電極的製造環節,顯著縮短制模週期。

“高速铣削”在德国和日本已成为模具半精加工、精加工的主流工艺手段,我国正积极发展中。

“高速銑削”在德國和日本已成為模具半精加工、精加工的主流工藝手段,我國正積極發展中。

(5)电化学和电化学机械光整加工(5)電化學和電化學機械光整加工

电化学及其复合光整加工技术主要是靠金属工件的电化学阳极溶解原理来加工,属于离子的去除。

電化學及其複合光整加工技術主要是靠金屬工件的電化學陽極溶解原理來加工,屬於離子的去除。

且因为是非接触加工,没有加工变形层、变质层和残余应力;工具无磨损,可以长期应用;不产生飞边及毛刺。

且因為是非接觸加工,沒有加工變形層、變質層和殘餘應力;工具無磨損,可以長期應用;不產生飛邊及毛刺。

图1为各种加工方法所得表面形貌对比。

圖1為各種加工方法所得表面形貌對比。

国际模具网國際模具網

图2电化学机械精整加工效果图圖2電化學機械精整加工效果圖

图2为大连理工大学周锦进教授课题组用电化学机械方法对轴承进行的光整加工。

圖2為大連理工大學周錦進教授課題組用電化學機械方法對軸承進行的光整加工。

它取代滚道超精工艺,可以大幅度提高滚道表面质量,改善和弥补磨加工缺陷,粗糙度、波纹度及圆度与滚道超精后的“三度”相比量化后的精度储备在80%以上。

它取代滾道超精工藝,可以大幅度提高滾道表面質量,改善和彌補磨加工缺陷,粗糙度、波紋度及圓度與滾道超精後的“三度”相比量化後的精度儲備在80%以上。

采用电化学机械加工比一般超精加工的寿命可提高5倍以上。

採用電化學機械加工比一般超精加工的壽命可提高5倍以上。

虽然这里以轴承为例,但该技术同样完全可以应用到模具表面的精整加工中。

雖然這里以軸承為例,但該技術同樣完全可以應用到模具表面的精整加工中。

2.模具表面精加工的发展趋势2.模具表面精加工的發展趨勢

模具研磨抛光将向自动化、智能化方向发展。

模具研磨拋光將向自動化、智能化方向發展。

日本已研制了数控研磨机,可实现三维曲面模具的自动化研磨抛光。

日本已研製了數控研磨機,可實現三維曲面模具的自動化研磨拋光。

另外,由于模具型腔形状复杂,任何一种研磨抛光方法都有一定局限性。

另外,由於模具型腔形狀複雜,任何一種研磨拋光方法都有一定局限性。

应注意发展特种研磨与抛光方法,如挤压研磨、电化学抛光、超声抛光以及复合抛光工艺与装备,以提高模具表面质量。

應注意發展特種研磨與拋光方法,如擠壓研磨、電化學拋光、超聲拋光以及復合拋光工藝與裝備,以提高模具表面質量。

随着模具向精密化和大型化方向发展,加工精度超过1mm的超精加工技术和集电、化学、超声波、激光等技术综合在一起的复合加工将得到发展。

隨著模具向精密化和大型化方向發展,加工精度超過1mm的超精加工技術和集電、化學、超聲波、激光等技術綜合在一起的複合加工將得到發展。

兼备两种以上工艺特点的复合加工技术在今后的模具制造中前景广阔。

兼備兩種以上工藝特點的複合加工技術在今後的模具製造中前景廣闊。

模具表面精加工中的磨削加工模具表面精加工中的磨削加工

磨削加工采用的机床有三种主要类型:

平面磨床、内外圆磨床及工具磨具。

磨削加工採用的機床有三種主要類型:

平面磨床、內外圓磨床及工具磨俱。

精加工磨削时要严格控制磨削变形和磨削裂纹的产生,即使是十分微小的裂纹,在后续的加工使用中也会显露出来。

精加工磨削時要嚴格控制磨削變形和磨削裂紋的產生,即使是十分微小的裂紋,在後續的加工使用中也會顯露出來。

因此,精磨的进刀要小,不能大,冷却液要充分,尺寸公差在0.01mm以内的零件要尽量恒温磨削。

因此,精磨的進刀要小,不能大,冷卻液要充分,尺寸公差在0.01mm以內的零件要盡量恆溫磨