变换开车程序Word格式文档下载.docx

《变换开车程序Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《变换开车程序Word格式文档下载.docx(12页珍藏版)》请在冰点文库上搜索。

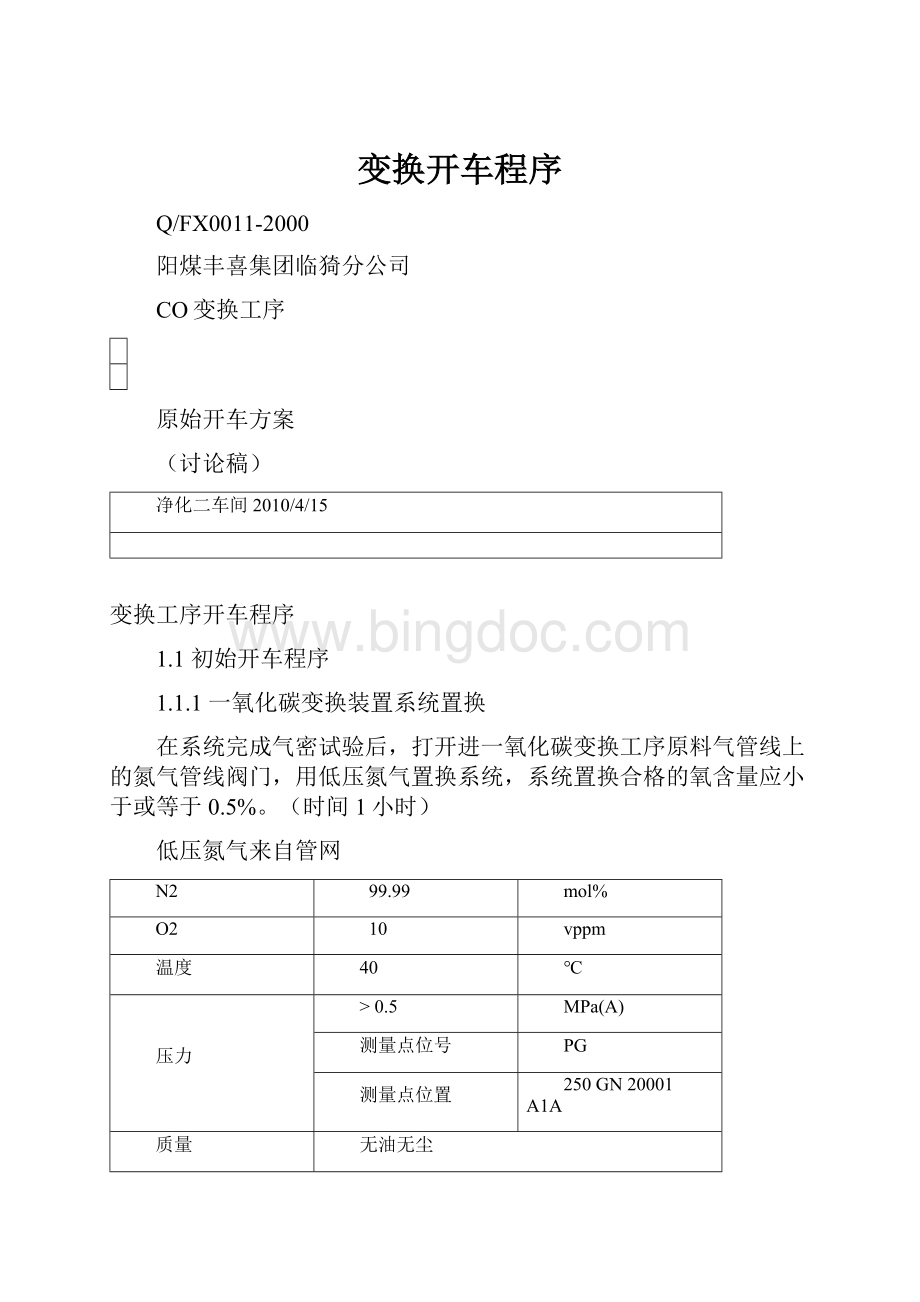

测量点位号

PG

测量点位置

250GN20001A1A

质量

无油无尘

联系

电话

调度

氮气压缩岗位

1.1.2耐硫变换催化剂升温硫化

变换催化剂的升温、硫化:

耐硫变换催化剂使用前呈氧化态,要经过硫化后才有很好的催化活性。

这里仅说明耐硫变换催化剂升温硫化时,通常需要采取的步骤。

1.1.2.1升温硫化方案

一、本次升温硫化采用循环硫化,升温介质(氮气),硫化时介质用一分厂来半水煤气配氮气加CS2法。

一分厂来半水煤气

0.25

流量

m3/h

气体

成份

H2

CO

CO2

一厂压缩

二、催化剂的升温〈升温介质:

氮气〉

2.1升温前的准备工作

1.CS2准备充足(110kg/m3新催化剂)总数量17t,放入CS2罐备用。

2.准备足够普氮(O2<0.5%)

3.新的氧气带或配钢管,长度由现场距离决定

4.CS2转子流量计两只(16~160L/h)

5.电仪及热电偶校验

6.消防器材准备充足(需备用约2m3防火沙土)

7.确定的放空管根部配上蒸汽接口,防止H2S浓度较高时管口起火。

8.催化剂装填完毕,并气密合格。

9.氮气系统置换合格,各导淋取样分析O2≤0.1%。

10.有专人记录CS2的加入量和剩余量,及氮气管网压力和CS2罐压力。

11.分析岗位准备好高浓度的分析液。

2.2催化剂的硫化(硫化介质为:

原料气配氮气)

催化剂硫化开车分五个阶段:

置换、升温、硫化初期、硫化主期和降温排硫期,。

升温期与硫化过程均采取气体循环硫化,硫化过程中系统压力控制低于0.05MPa。

1.置换

用N2对系统进行置换至O2含量<0.3%为合格。

2.升温(升温介质:

N2)(7小时)

置换合格后,开启电加热器开始升温,平均升温速率30±

5℃,空速300-500h-1,由于床层温度在60-90℃区间存在一个脱除物理水的过程,控制入口130-150℃恒温2-3h,然后提入口至180-200℃恒温,此时配入从老厂来的半水煤气,当变换炉下部床层达到60-100℃时,打开变换炉及热交倒淋阀,进行排污。

待变换炉二段有2点超过120℃时,提入口温度至220-250℃,当床层1点温度达到210-230℃,变换炉出口温度>100℃时,可加入CS2转入变换炉的硫化初期。

当变换炉出口温度达120℃时,可将气串至有机硫水解槽进行串联循环升温,当有机硫水解槽进口温度在180℃以前要保证变换炉出口H2S>500mg/Nm3。

(即变换炉穿透)如果在此温度下变换炉出口硫化氢达不到指标,可将有机硫水解槽甩开,等硫化氢达标后再串入硫化。

注意事项:

.必须确保半水煤气O2<0.3%。

一旦超标应切断半水煤气补入氮气,以防催化剂氧化造成床层超温;

.添加CS2前入口热点不得超过230℃,变换炉一段出口温度不小于170℃;

.低变炉下部床层达到60--100℃期间,打开低变炉倒淋阀,进行排污,勤开勤排。

3.硫化初期(6小时)

将CS2提前加入硫化罐内,用氮气加压0.3--0.4MPa,通过氧气带或钢管,在电加热器后取样点导入低变炉内,CS2浓度在20--60L/h,升温速度10--30℃/h,空速300--500h-1,热点温度300℃左右,当出口H2S>2.0g/m3,可以进入硫化主期。

(此时有机硫水解槽处硫化初期)

(1)CS2的加入量一定控制好,从小到大缓慢进行;

(2)为使CS2的流量稳定,N2压力应保持稳定,当钢瓶N2低于1.0MPa时,及时更换;

(3)硫化初期热点温度不超过330℃,维持足够时间,以确保低温穿透;

当床层出口有H2S穿透时,可加大CS2补入量继续对触媒进行硫化,CS2补入量可增加到80-120L/h,同时加强H2含量的分析。

(4)硫化过程中有水生成,应在系统后冷却器处经常排污;

(5)出口H2S每小时分析一次(部分阶段半小时一次或连续分析)。

(6)H2含量保持25%以上,低于或接近此指标时,要打开放空进行部分置换。

在CS2加量较大时可以放空管小量常开。

4.硫化主期(10小时)

将电加热器出口温度逐步升高,CS2含量控制在50-100-140L/h,确保床层各点温度400-430℃,保持2-4小时,此阶段空速100-300h-1,H2S分析频率2次/h,连续两次分析出口气在H2S>

20g/m3,可以认为硫化主期结束。

5.降温排硫(4小时)

硫化结束后,逐渐加大半水煤气循环量降温,打开放空排硫(如果采用脱硫后半水煤气或水煤气硫化,降温在350℃以上时保持CS2的继续加入),当温度降至300℃以下,分析出口H2S<

1.0g/Nm3,认为排硫结束。

催化剂降温排硫结束后,需做短期停车时,应关闭变换炉进出阀门,炉内用煤气或氮气保持正压,防止停车期间系统外气体和水进入低变炉,造成硫化态催化剂失活。

关键点

为了保证硫化一次成功,强调以下几点:

(1)氧含量一定控制在0.5%以下;

(2)二硫化碳易燃易爆注意安全;

(3)硫化结束后,保持监控低变炉炉温变化;

(4)排硫高于2.0g/m3前,绝对不能系统加压.

6、催化剂硫化反应方程式

CS2+4H2=2H2S+CH4+240.6KJ/mol

CoO+H2S=CoS+H2O+13.4KJ/mol

MoO3+2H2S+H2=MoS2+3H2O+48.1KJ/mol

升温及硫化程序可按参考表1进行

表1、催化剂升温及硫化程序

序号

阶段

时间

(h)

升速

(℃/h)

温度区间(℃)

CS2加入量(l/h)

1

升温

7

35

0--250

0

2

初期

6

20

250--300

20-80

3

主期

7-10

300--400

80-150

4

强化期

2

420

5

降温及置换

4

降温300℃以下

8.硫化时的注意事项

●在硫化过程中,应定时排放部分循环气。

●在H2S含量不太高时,应控制CS2加入量,不许加入量过大,以防氢解不完全。

●加入CS2后,应密切注意温升情况,如有温度暴涨情况,应立即减少CS2添加量,调整加热炉出口温度,并查清原因。

●自加入CS2后,对变换炉出口气中H2S含量即着手分析,300℃前每小时一次,300℃后每小时两次。

●硫化时,严格控制床层空速在300-500h-1,避免空速过大,以使催化剂与硫化剂充分接触和反应。

●硫化时坚持“提硫不提温,提温不提硫”的原则,防止触媒严重超温,严格控制触媒床层热点温度不超过430℃。

●若床层温度增长过快并超过500℃时,要立即停加CS2,降低床层入口温度并加大水煤气的流量,使床层快速降温。

●硫化强化期,必须保证温度在400℃以上,并保证时间为2~4h,但最高温度不许超过450℃。

●补入CS2量一定要有专人负责,CS2要加入量要缓慢和稳定,防止CS2过量,使床层超温或在系统内冷凝和吸附,以出口H2S不超过15g/m3为宜。

因为CS2在200℃以上才能发生氢解反应,如果CS2过量,在系统内冷凝和吸附,当温度达到200℃以上时,就会突然发生CS2生氢解反应导致床层温度暴涨。

但超过250℃再加入CS2,就可能发生CoO和MoO3的还原反应,使催化剂失活。

●硫化结束后仍需加入适量CS2(5g/h)将变换炉温度降到300℃后停止加入CS2。

1.1.3粗煤气导入变换装置

耐硫变换催化剂升温硫化结束后,当耐硫变换催化剂温度未降至工艺气体露点以下时,变换系统即可接气。

接气前的准备工作:

●检查100GN20001阀门8字盲板处于关位置、350PG20027阀门8字盲板处于关位置、500PG20003阀门8字盲板处于开位置、600PG20008阀门8字盲板处于开位置、100GN20004阀门8字盲板处于关位置、500PG20012阀门8字盲板处于开位置、500PG20013阀门8字盲板处于开位置、350PG20028阀门8字盲板处于关位置、100GN20005阀门8字盲板处于关位置、400PG20021阀门8字盲板处于开位置、350PG20031阀门8字盲板处于关位置、350PG20023阀门8字盲板处于开位置.。

(0.5小时)

●确保管网脱盐水压力正常,并将脱盐水引至脱盐水槽(V2002)和脱氧槽(V2001),控制液位1/2—2/3,开启锅炉给水泵(P2001A)给各蒸发冷凝器补水,控制液位1/2—2/3,停锅炉给水泵。

开启各蒸发冷凝器煮炉蒸汽升温。

同时开启脱盐水增压泵脱盐水打循环。

(与系统置换同时进行,6小时)

脱盐水来自脱盐水管网

0.5

电导率

<

0.3μ

S/cm

SiO2

SiO2<

0.02mg/L

脱盐水岗位

●打开循环水管总阀,将循环水送如变换气水冷器(E2007)和脱盐水冷却器(E2008)分别打开各自循环水出口阀循环水回管网。

循环水来自循环水岗位

0.4

给水

32

污垢热阻值

0.000344

m2.K/W

循环水岗位

低压蒸汽来自蒸汽管网

MPa

159

°

C

锅炉岗位

中压蒸汽来自管网

2.5

226

●系统进出口阀、煤气变换气调温付线阀、R2001A/B进出口阀、R2002进出口阀、所有放空阀处于关闭状态。

●500PG20003阀门、600PG20008阀门、350PG20032阀门、350PG20014阀门400PG20021阀门处于开启状态。

●电器、仪表所属设备调试正常

●接气步骤:

●气化煤气成分合格后开始缓慢送气,打开进口放空,进行暖管,切记放空不可过大确保气化压力平稳。

粗煤气来自气化

PG20001

500PG20001D27IH

3.75

TI20001

216

接气时

60000m3/h

正常生产

202187m3/h

34.008%

45.089%

20.399%

H2S

0.331%

气化总控

●缓慢打开系统进口阀进行接气,打开R2001A/B进口放空阀,进行补压升温,切记补压升温一定要缓慢进行,切不可操之过急,以免损坏设备、管道。

及时排放S2001和E2001壳程冷凝液。

控制好1#气液分离器液位。

●当压力升至1.5MPa,温度升至150℃以上时开启R2001A/B进出口阀,打开R2002进口放空阀。

总控操作工要密切关注R2001A/B床层温度,坚决不允许变换炉超温。

注意调节中压蒸发冷凝器液位和蒸汽压力,蒸汽压力达到2.0Mpa时,联系调度将蒸汽并入管网。

●当R2002进口温度升至210℃时,打开R2002进出口阀,打开系统出口放空阀,进行系统补压。

总控操作工要密切关注R2002床层温度,坚决不允许变换炉超温。

及时联系气化,开启冷凝液增压泵(P2003)将2#、3#气液分离器冷凝液送至气化,将4#气液分离器冷凝液送至硫回收尾气洗涤塔。

控制好各分离器液位。

注意调节0.6MPa低压蒸发冷凝器和0.3MPa低压蒸发冷凝器液位,蒸汽压力,当蒸汽压力分别达到0.4Mpa和0.3MPa时,联系调度将蒸汽并入管网。

●当系统压力达到1.5Mpa,CO成分达到1.5%时打开系统出口阀向脱硫脱碳送气。

●变换催化剂系新催化剂反应灵敏,活性好,操作不当极易超温,如温升过快,则加大空速,开大放空迅速将反应热带走。

●系统调节阀均为自动调节,原则上采用自调,如需借助付线调节,则要保证调节余量。

●蒸汽并网之前,要保证各蒸发冷凝器出口至管网管道已暖好,防止液激。

●总控操作工要与现场操作工密切配合,确保现场、微机压力表、液位计、温度计准确、灵敏。

发现问题及时联系仪表、微机操作工处理,同时向车间、调度汇报。

●现场操作工认真巡检如发现泵有振动、异常响声,电机有异味,及时倒泵,联系保全、电工修理同时通知车间。

●如发现单台微机故障,可借助其它微机进行操作,同时通知微机班修理,如微机全部发生故障做紧急停车处理。

●如遇无仪表空气,自调阀失灵,迅速倒用付线调节,总控、现场密切关注现场、微机各分离器、蒸发冷凝器液位和蒸汽压力。

如用付线调节炉温则总控及时与现场联系控制好炉温。

同时通知调度联系仪表空气,通知车间人员到场。

●如遇压缩机跳车,紧急停车总控操作工密切关注系统压力,压力上涨过快则开启系统进出口放空阀泄压,系统放空阀均为远传调节阀,泄压时系统压力不应低于操作压力。

●如遇系统断电做紧急停车处理,则迅速关闭各泵出口阀,脱盐水总阀,各蒸发冷凝器蒸汽出口阀,系统进出口阀,系统保压,保温现场总控人员不得乱跑随时准备开车。

●如遇脱盐水断水,联系调度减负荷生产,然后将脱氧槽液位控制至10%,停锅炉给水泵,观察各蒸发冷凝液位,液位降至15%时还不能补充水,联系调度做停车处理,以防止蒸发冷凝器烧干。

同时通知车间,系统保温,保压现场总控人员不得乱跑随时准备开车。

●如遇系统着火、爆炸事故,紧急停车,同时开启氮气保护,确保变换炉正压,以防止氧进入变换炉使催化剂氧化,失活,严重时烧坏催化剂。

●以上各条均由工长现场指挥,总控负责通知车间和相关人员。

变换工序开车进度

开车阶段

所需时间(h)

系统置换

催化剂升温硫化

7

6

7-10

各废锅煮锅

1#变换炉前暖管

2#变换炉前暖管

变换气送低温甲醇洗