工业CT技术参数对性能指标的影响.docx

《工业CT技术参数对性能指标的影响.docx》由会员分享,可在线阅读,更多相关《工业CT技术参数对性能指标的影响.docx(17页珍藏版)》请在冰点文库上搜索。

工业CT技术参数对性能指标的影响

1.1工业CT概述

CT即计算机断层成像技术,是英语ComputedTomography的缩写。

而tomography一词源于希腊字tomos,意思是一种能对单个平面照相,同时去除其他平面结构影响的X射线照相技术。

用传统人体透视方法,三维的人体沿X射线的方向被压缩成了两维的图像,体内所有骨骼结构和组织都重叠在一起,使得感兴趣对象的清晰程度大为下降。

这样尽管它有极好的空间分辨率(分辨紧邻的高反差物体的能力),可是最后只有很差的低反差分辨率(从背景上区分低反差物体的能力)。

因此导致了传统断层成像技术的出现[8]。

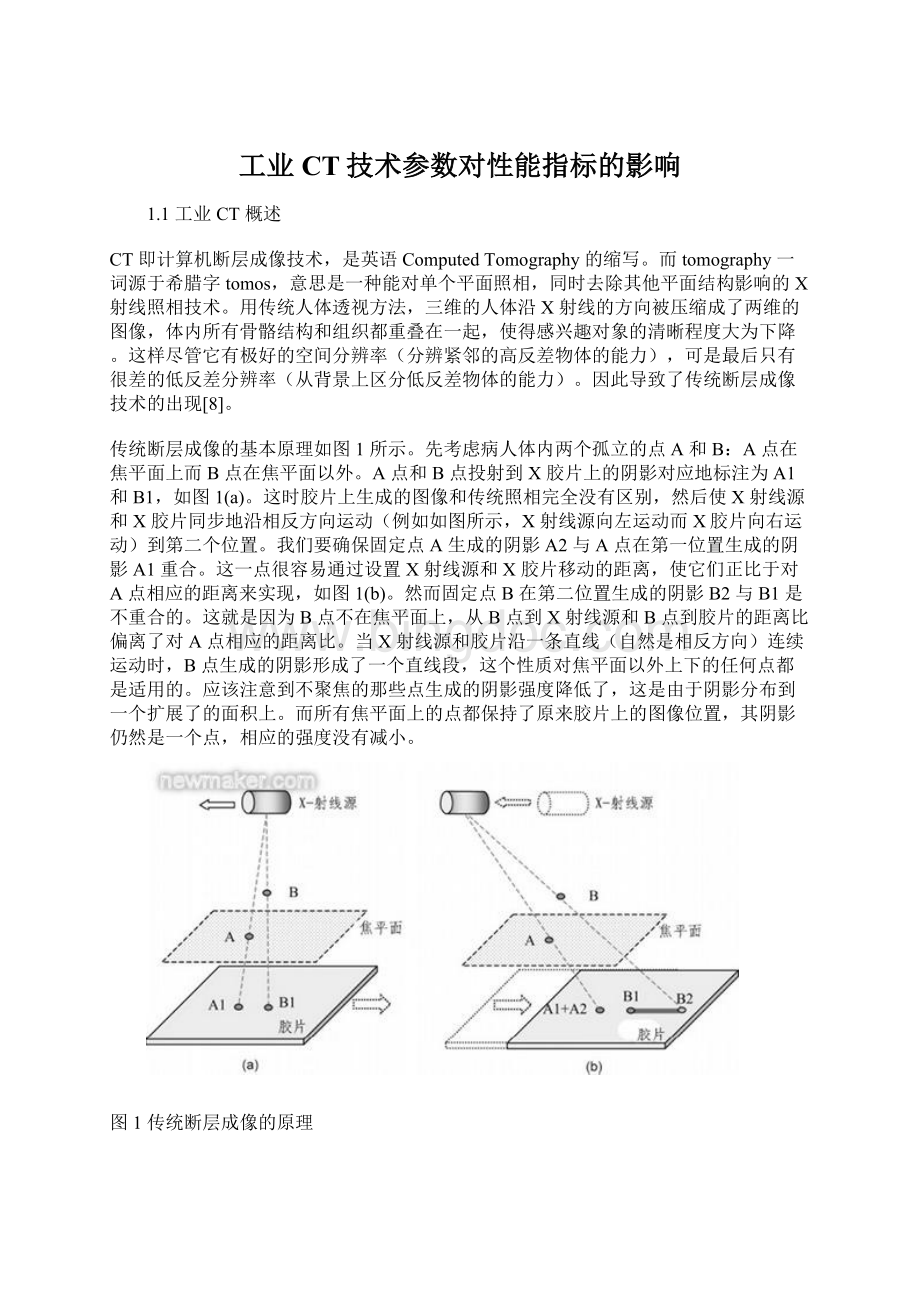

传统断层成像的基本原理如图1所示。

先考虑病人体内两个孤立的点A和B:

A点在焦平面上而B点在焦平面以外。

A点和B点投射到X胶片上的阴影对应地标注为A1和B1,如图1(a)。

这时胶片上生成的图像和传统照相完全没有区别,然后使X射线源和X胶片同步地沿相反方向运动(例如如图所示,X射线源向左运动而X胶片向右运动)到第二个位置。

我们要确保固定点A生成的阴影A2与A点在第一位置生成的阴影A1重合。

这一点很容易通过设置X射线源和X胶片移动的距离,使它们正比于对A点相应的距离来实现,如图1(b)。

然而固定点B在第二位置生成的阴影B2与B1是不重合的。

这就是因为B点不在焦平面上,从B点到X射线源和B点到胶片的距离比偏离了对A点相应的距离比。

当X射线源和胶片沿一条直线(自然是相反方向)连续运动时,B点生成的阴影形成了一个直线段,这个性质对焦平面以外上下的任何点都是适用的。

应该注意到不聚焦的那些点生成的阴影强度降低了,这是由于阴影分布到一个扩展了的面积上。

而所有焦平面上的点都保持了原来胶片上的图像位置,其阴影仍然是一个点,相应的强度没有减小。

图1传统断层成像的原理

虽然这种断层成像技术在生成清晰的感兴趣平面的图像方面取得一些成功,但它们并没有增加物体的反差,也不能根本上去除焦平面以外的其他结构。

明显损害了图像的质量。

现代断层成像技术——即CT,是基于从多个投影数据应用计算机重建图像的一种方法,现代断层成像过程中仅仅采集通过特定剖面(被检测对象的薄层,或称为切片)的投影数据,用来重建该剖面的图像,因此也就从根本上消除了传统断层成像的“焦平面”以外其他结构对感兴趣剖面的干扰,“焦平面”内结构的对比度得到了明显的增强;同时断层图像中图像强度(灰度)数值能真正与被检对象材料的辐射密度产生对应的关系,发现被检对象内部辐射密度的微小变化。

事实上,低对比度可探测能力(LCD)是CT和常规射线照相之间的关键区别。

这也是CT在临床上迅速得到接受的最主要因素。

需要强调的是,除了CT技术以外的所有无损检测技术都没有这个能力。

因为没有重叠结构的干扰,图像的解释要比传统射线照相容易得多。

新的购买者能很快看懂CT的结果因此从上世纪70年代初英国EMI出现世界上第一台医用CT扫描设备以来,CT技术一直迅速发展。

现在CT已成为最常用的临床诊断工具之一。

而近年来螺旋CT的出现又使这个技术前进一大步。

工业CT的基本原理与医用CT相同,因此也具有医用CT所有的基本特点。

其检测图像没有被检测的“切片”以外结构材料的干扰可发现检测对象内部极小的材料密度变化。

同时图像的解释要比传统射线照相容易得多。

因此工业CT也被广泛用来检查机械零部件内部结构或装配正确性,还可以用于非破坏测量零件内部尺寸。

近年来,鉴于各种其他无损检测手段的大量研究没有得到令人满意的结果,工业CT又被认为是检查毒品和爆炸物最有应用前景的手段。

值得注意的是CT检测得到的是辐射密度分布图像,更专业一些应当称之为射线线性衰减系数的分布图像。

由于在大多数情况下辐射密度与材料密度有近似的对应关系,人们往往把CT图像误认为就是一般(材料)密度的分布图像。

这种混淆在很多实际应用情况下并无很大害处,然而在精确定量分析检测结果时就有可能导致一些错觉。

由于检测对象的不同,工业CT与医用CT差别很大,以至从外表上几乎看不出多少相似的地方。

医用CT的检测对象基本上是人体或器官,材料密度和外形尺寸的变化范围相对比较小。

但是工业CT的检测对象就要广泛得多,从微米级的集成电路到超过一米的大型工件,从密度低于水的木材或其它多孔材料到高原子序数的重金属材料都是CT检测对象;关心的检测要求从各类内部缺陷到装配结构和尺寸测量,也各不相同。

这就使不同用途的工业CT系统所用的射线源、射线探测器和系统结构很不相同,甚至工业CT系统之间的外形也大不相同。

从这个意义上说,理解工业CT比理解医用CT也许更加困难。

工业CT的缺点是因为其技术复杂,设备价格相对高昂。

设备的使用和维护相对难度也较大。

另外重建断层图像需要采集的数据量庞大检测速度较慢。

1.2工业CT的主要部件和它们的特点

一个工业CT系统至少应当包括射线源,辐射探测器,样品扫描系统,计算机系统(硬件和软件)等。

1.2.1射线源的种类

射线源常用X射线机和直线加速器,统称电子辐射发生器。

电子回旋加速器从原则上说可以作CT的射线源,但是因为强度低,几乎没有得到实际的应用。

X射线机的峰值射线能量和强度都是可调的,实际应用的峰值射线能量范围从几KeV到450KeV;直线加速器的峰值射线能量一般不可调,实际应用的峰值射线能量范围从1~16MeV,更高的能量虽可以达到,主要仅用于实验。

电子辐射发生器的共同优点是切断电源以后就不再产生射线,这种内在的安全性对于工业现场使用是非常有益的。

电子辐射发生器的焦点尺寸为几微米到几毫米。

在高能电子束转换为X射线的过程中,仅有小部分能量转换为X射线,大部分能量都转换成了热,焦点尺寸越小,阳极靶上局部功率密度越大,局部温度也越高。

实际应用的功率是以阳极靶可以长期工作所能耐受的功率密度确定的。

因此,小焦点乃至微焦点的的射线源的使用功率或最大电压都要比大焦点的射线源低。

电子辐射发生器的共同缺点是X射线能谱的多色性,这种连续能谱的X射线会引起衰减过程中的能谱硬化,导致各种与硬化相关的伪像。

同位素辐射源的最大优点是它的能谱简单,同时有消耗电能很少,设备体积小且相对简单,而且输出稳定的特点。

但是其缺点是辐射源的强度低,为了提高源的强度必须加大源的体积,导致“焦点”尺寸增大。

在工业CT中较少实际应用。

同步辐射本来是连续能谱,经过单色器选择可以得到定向的几乎单能的高强度X射线,因此可以做成高空间分辨率的CT系统。

但是由于射线能量为20KeV到30KeV,实际只能用于检测1mm左右的小样品,用于一些特殊的场合。

1.2.2辐射探测器

工业CT所用的探测器有两个主要的类型——分立探测器和面探测器

1.2.2.1分立探测器

常用的X射线探测器有气体和闪烁两大类。

气体探测器具有天然的准直特性,限制了散射线的影响;几乎没有窜扰;且器件一致性好。

缺点是探测效率不易提高,高能应用有一定限制;其次探测单元间隔为数毫米,对于有些应用显得太大。

应用更为广泛的还是闪烁探测器。

闪烁探测器的光电转换部分可以选用光电倍增管或光电二极管。

前者有极好的信号噪声比,但是因为器件尺寸大,难以达到很高的集成度,造价也高。

工业CT中应用最广泛的是闪烁体—光电二极管组合。

应用闪烁体的分立探测器的主要优点是:

闪烁体在射线方向上的深度可以不受限制,从而使射入的大部分X光子被俘获,提高探测效率。

尤其在高能条件下,可以缩短获取时间;因为闪烁体是独立的,所以几乎没有光学的窜扰;同时闪烁体之间还有钨或其他重金属隔片,降低了X射线的窜扰。

若将隔片向前延伸形成准直器还可以挡住散射X射线;分立探测器可以达到16~20bits的动态范围,而且不致因为散射和窜扰性能降低。

分立探测器的读出速度很快,在微秒量级。

同时可以用加速器输出脉冲来选通数据采集,最大限度减小信号上叠加的噪声。

分立探测器对于辐射损伤也是最不敏感的。

分立探测器的主要缺点是像素尺寸不可能做得太小,其相邻间隔(节距)一般大于0.1mm;另外价格也要贵一些。

有一些关于CdZnTe半导体探测器阵列用于工业CT的报导。

半导体探测器俗称为固体电离室,由于本身对X射线灵敏,无须外加闪烁体,这种探测器尺寸可以做得较小,没有光学的窜扰。

如果探测单元之间没有重金属隔片,仍然无法避免散射X射线的影响。

应当说这是一种很有应用前景的CT探测器,但目前还有余辉过长等一些技术问题需要解决。

1.2.2.2面探测器

面探测器主要有三种类型:

高分辨半导体芯片、平板探测器和图像增强器。

半导体芯片又分为CCD和CMOS。

CCD对X射线不敏感,表面还要覆盖一层闪烁体将X射线转换成CCD敏感的可见光。

平板探测器和图像增强器本质上也需要内部的闪烁体先将X射线转换成这些器件敏感波段的可见光。

半导体芯片具有最小的像素尺寸和最大的探测单元数,像素尺寸可小到10微米左右,探测单元数量取决于硅单晶的最大尺寸,一般直径在50mm以上。

因为探测单元很小,信号幅度也很小,为了增大测量信号可以将若干探测单元合并。

为了扩大有效探测器面积可以用透镜或光纤将它们光学耦合到大面积的闪烁体上。

用光纤耦合的方法理论上可以把探测器的有效面积在一个方向上延长到任意需要的长度。

使用光学耦合的技术还可以使这些半导体器件远离X射线束的直接辐照,避免辐照损伤。

用半导体芯片也可以组成线探测器阵列,每个探测单元对应的闪烁体之间没有隔离或者在许多探测单元上覆盖一整条闪烁体,具有面探测器的基本特征,除了像素尺寸小的优点以外,其性能无法与分立探测器相比。

图像增强器是一种传统的面探测器,是一种真空器件。

名义上的像素尺寸<100μm,直径152~457mm(6~18in)。

读出速度可达15~30帧/s,是读出速度最快的面探测器。

由于图像增强过程中的统计涨落产生的固有噪声,图像质量比较差,一般射线照相灵敏度仅7~8%,在应用计算机进行数据叠加的情况下,射线照相灵敏度可以提高到2%以上。

另外的缺点就是易碎和有图像扭曲。

平板探测器通常用表面覆盖数百微米的闪烁晶体(如CsI)的非晶态硅或非晶态硒做成。

像素尺寸127或200μm,平板尺寸最大约45cm(18in)。

读出速度大约3~7.5帧/s。

优点是使用比较简单,没有图像扭曲。

图像质量接近于胶片照相,基本上可以作为图像增强器的升级换代产品。

主要缺点是表面覆盖的闪烁晶体不能太厚,对高能X射线探测效率低;难以解决散射和窜扰问题,使动态范围减小。

在较高能量应用时,必须对电子电路进行射线屏蔽。

一般说使用在150kV以下的低能效果较好。

面探测器的基本优点是不言而喻的——它有着比线探测器高得多的射线利用率,特别是适合于DR成像,可以达到实时或准实时的动态照相。

面探测器也比较适合用于三维直接成像。

所有面探测器由于结构上的原因都有共同的缺点,即射线探测效率低;无法限制散射和窜扰;动态范围小等。

高能范围应用效果较差。

1.2.3样品扫描系统

样品扫描系统形式上像一台没有刀具的数控机床,从本质上说应当说是一个位置数据采集系统,从重要性来看,位置数据与射线探测器测得的射线强度数据并无什么不同。

仅仅将它看成一个载物台是不够全面的,尽管设计扫描系统时首先需要考虑的是检测样品的外形尺寸和重量,要有足够的机械强度和驱动力来保证以一定的机械精度和运动速度来完成扫描运动。

同样还要考虑,选择最适合的扫描方式和几何布置;确定对机械精度的要求并对各部分的精度要求进行平衡;根据扫描和调试的要求选择合适的传感器以及在计算机软件中对扫描的位置参数作必要的插值或修正等等。

工业CT常用的扫描方式是平移—旋转(TR)方式和只旋转(RO)方式两种。

医学领域内后者比前者更为先进。

然而在工业应用领域应当说是各有特点。

只旋转扫描方式无疑具有更高的射线利用效率,可以得到更快的成像速度;然而,平移—旋转的扫描方式的伪像水平远低于只旋转扫描方式;可以根据样品大小方便地改变扫描参数(采样数据密度和扫描范围),特别是检测大尺寸样品时其优越性更加明显;源—探测器距离可以较小,提高信号幅度;以及探测器通道少可以降低系统造价便于维护等。

该两种扫描方式从系统设计上还是有所不同的,有的系统声称同时具有两种扫描方式的大都还是基于RO方式的结构,在进行TR扫描时只是部分避免了RO扫描的固有缺点——如消除年轮状伪像,并且可以扫描较大样品,但是不一定能采用最佳几何条件。

计算机软件无疑是CT的核心技术,当数据采集完成以后,CT图像的质量已经基本确定,不良的计算机软件只能降低CT图像的质量,而良好的计算机软件能充分利用已有信息,得到尽可能好的结果。

1.3工业CT的主要性能指标

制造工业CT最初的目的是解决用其他无损检测方法检查不出或检测效果不佳的问题。

很自然,使用者最关心的显然是用CT能够检测出的各种缺陷的最小尺寸。

然而由于实际问题的复杂性,各种实际条件下的缺陷难以严格描述。

为了能比较不同CT系统的性能引入了空间分辨率和密度分辨率的概念。

类似空间分辨率和密度分辨率的概念,医学界根据本身检测特点常用高对比度分辨力和低对比度分辨力的概念。

根据我国国家标准[12],前者是指物体与匀质环境的X射线线性衰减系数的相对值>10%时,CT图像能分辨该物体的能力;而后者是指物体与匀质环境的X射线线性衰减系数的相对值<1%时分辨该物体的能力。

工业CT的空间分辨率指的是该设备分辨相互紧密靠近物体的能力,用单位长度上的线对数(lp/mm)来表示。

常用线对卡或丝状和孔状测试卡进行测定,但是用肉眼观测测试卡测定的方法往往受到测试者的主观影响,比较客观的测定方法是我国军标[9][10]推荐采用的MTF方法。

空间分辨率要在两个正交方向上测量:

切片平面(x-y)内和垂直于切片平面(x-y)的z方向上。

两者有着巨大差异。

密度分辨率又叫对比度分辨率,是分辨给定面积上映射到CT图像上射线衰减系数差别的能力,和医学上应用的低对比度分辨力的概念非常接近,取决于CT图像噪声水平。

前面已经提到,低对比度可探测能力(LCD)是CT和常规射线照相之间的关键区别,这个特性是CT在临床上迅速得到接受的一个主要因素。

工业CT的情况也差不多,材料中缺陷能否被发现主要取决于这一技术指标,而不是空间分辨率。

密度分辨能力的测定也可以用我国军标推荐的方法[10],即统计标准模体的CT图像上给定尺寸方块CT值,求出标准偏差,采用三倍标准偏差为密度分辨能力表示95%以上的可信度。

密度分辨能力也有一些传统的测定方法,如利用部分体积效应形成不同平均密度的方法,或制备不同密度的液体试件或固体试件的测试方法。

但是液体试件多用盐水制备,密度值往往与工业CT检测对象相差甚远;固体试件又往往因为成分不同,辐射密度与材料密度有时并没有简单对应关系,同种材料(如石墨)本身各部分密度又未必均匀,都容易引起误会,在实际应用中需要特别注意。

除了上面两个主要技术指标以外,特别需要提到的是CT伪像。

伪像的定义并不像我们能预期的那样清楚。

理论上,伪像可被定义为CT图像中数值与物体真实衰减系数之间的差异。

尽管该定义足够宽,以至于能包含几乎所有非理想图像,但它没有多少实际价值。

因为根据该定义,几乎CT产生的所有图像都包含“伪像”。

与常规的射线照相相比,CT系统本质上容易产生伪像。

CT图像是由大量投影生成的,通常要使用大约106个独立测量数据形成一个二维图像。

由于反投影过程的本质是将投影中一点映射到图像中一条直线,投影读数的一个误差不像常规射线照相的情形,不再限于局部区域。

由于不准确测量的结果就是表现为重建图像中的误差,所以CT产生伪像的概率明显更高。

事实上,我们甚至可以进一步断言,CT图像中大部分像素都是以某种外形或形式出现的“伪像”。

这些误差或伪像对于检测人员有些只是令人烦恼。

有些则可能产生误判。

在实际应用中,必须着重考虑的是那些影响检测人员判断的差异或伪像。

系统的运行的不理想的条件自然会导致图像上出现伪像,人们通常并没有意识到CT今天能够成为一种可行的医疗设备(工业CT也一样)的真正秘密,既不是成千上万篇论文讨论的重建算法,也不是令人“眼花缭乱”的图像显示方法,而是伪像的处理方法。

换句话说就是如果不能有效限制或降低伪像的水平,CT图像可能没有任何实际应用价值。

另外一个重要的技术指标是断层图像的平均生成时间,它主要是由扫描时间(采集数据)与计算时间(图像重建时间)两部分组成的,更广义地还应当考虑改变切片位置和更换样品的时间。

前面已经提到检测速度相对比较慢,也就是速度低是工业CT的一个主要缺点,这主要是因为重建断层图像需要采集庞大的数据量更因为大量数据的计算也需要相当的时间。

但目前现代工业CT使用高端个人计算机已可满足要求,图像重建所需要的时间相对于扫描时间几乎可以忽略。

通常工业CT生成一个断层图像的时间要比医用CT长得多,大概从以几分钟到几十分钟。

从原理上说,CT系统生成一个断层图像的时间与其空间分辨率和密度分辨率互相制约的,因此在实际应用中往往只能折衷选取。

工业CT的主要技术指标还有很多,如软件功能,放射性剂量和系统安全性都十分重要,由于篇幅所限,不再赘述。

2.工业CT技术参数对性能指标的影响

综上所述密度分辨能力比起空间分辨能力更为重要。

然而人们总是特别关注空间分辨能力,所以我们还是从空间分辨率开始。

正如大家所知道的,CT的空间分辨率主要取决于射线源焦点的尺寸、探测器孔径和几何条件;整个机械系统的精度、数据采集系统和重建算法也有一定影响。

前者决定了CT系统空间分辨能力的极限,前者和后者共同的作用决定了系统实际能够达到的空间分辨能力。

2.1空间分辨率

首先自然想到的是尽量减小探测器的尺寸,因为射线源的选择余地似乎不大。

毫无疑问减小探测器尺寸或更精确地说减小探测器有效孔径可以使系统空间分辨率提高,但是需要深入一点定量地考察各种参数的影响。

我们可以从分析射线等效束宽计算公式开始,因为射线等效束宽BW从物理上确定了系统可能达到的极限分辨率(图2)。

图2射线等效束宽计算

式中a——射线源尺寸;

d——探测器孔径;

M——几何放大倍数;

M=L/S;

D——探测器到旋转中心距离;

L——射线源到探测器距离;

S——射线源到旋转中心距离。

令A=D/L;B=S/L=1/M;C=d/a

式中A——探测器的几何等效倍率

B——射线源的几何等效倍率

C——探测器孔径与射线源尺寸之比

则式

(2)可改写为:

对各种参数的计算结果如表1所示:

表1不同几何条件下的射线等效束宽(BW/a)的值

再用表1的数据分别画出BW/a~d/a和BW/a~L/D的关系曲线,如图3和图4所示。

从图3中可以看出,在射线源尺寸一定时,减小探测器孔径d可以减小射线等效束宽BW,也就是提高了系统的空间分辨率。

同时我们还可以看出减小探测器孔径的时候,射线等效束宽BW减小的倍率与L/D密切相关。

L/D较小时,BW的减小并不显著;只有L/D较大时,探测器孔径减小,BW才有显著的变化。

即当样品的旋转中心远离探测器的时候,减小探测器孔径或者直接减小探测器的尺寸并不能有效地提高系统空间分辨率,只有当样品的旋转中心足够地靠近探测器的时候,减小探测器孔径或者直接减小探测器的尺寸才能有效地提高系统空间分辨率。

还有一个有趣的现象是:

当d/a为0.4~0.5附近时,当L/D≥4以后,BW几乎与L/D没有关系,也就是说旋转中心的远近与空间分辨率几乎没有关系。

从图4中可以得到与上图同样的结论:

当d/a~0.5时BW/a随L/D的变化平缓,说明旋转中心的移动对空间分辨率影响不大。

还有一个重要的现象是:

当d/a≤0.2以后,几条曲线几乎重合。

这说明在射线源尺寸一定时,探测器孔径d减小到一定程度以后,对于提高系统的空间分辨率的作用将不再十分明显。

这一结论其实也能从图3得到。

图3不同L/D时BW/a~d/a的关系曲线

图4不同d/a时BW/a~L/D的关系曲线

归纳一下从上述计算和图表得到的结论如下:

1.在射线源尺寸一定时,减小探测器孔径d可以减小射线等效束宽BW。

2.减小探测器孔径时,L/D较小时,BW的减小并不显著;只有L/D较大时,BW才有显著的变化。

3.当d/a~0.5附近时,BW几乎与L/D没有关系。

4.射线源尺寸一定时,探测器孔径d减小到一定程度(例如d/a≤0.2)以后,对于提高系统的空间分辨率的作用将不再十分明显。

若考虑一般X射线机或直线加速器的实际源点尺寸a~2mm,当d/a~0.5时,即探测器有效孔径d~1mm,BW几乎与L/D没有关系;当d/a≤0.2时,即探测器有效孔径d~0.4mm以后,继续减小探测器有效孔径对于提高系统的空间分辨率的作用将不再十分明显。

了解上述结果对于设计CT系统,合理选择CT的结构参数是非常必要的,可以避免盲目改变某些参数,既达不到改善希望提高某些性能的目的,反而影响了其他指标。

另外,根据采样理论投影采样间隔δ应当≤BW/2(有时候被误解为应当等于)。

习惯上有时将Γ=1/BW称为系统的截止频率。

过分减小采样间隔δ对于充分达到系统的极限空间分辨率虽然好处不大,但是射线源点的形状实际上并不是边界清晰的,射线源的强度本身是一个分布,也就是说BW的计算并不是精确的,所以实际上在条件允许的时候,应当采用稍小于BW/2的采样间隔,才能得到最佳空间分辨率。

按照我国军标GJB5311-2004推荐的方法[10],定义系统调制传递函数MTF曲线上调制度为10%处对应的空间频率为CT系统的空间分辨率。

通常这样规定的空间分辨率数值上要高于系统的截止频率,经验的统计数据说明前者大致是后者的1.3~1.5倍。

还有一点值得注意的是:

射线源点并不都是圆对称的,有的是接近长方形的,就是说射线源的放置方向也会影响系统的空间分辨率。

2.2密度分辨率

下面再来考察影响系统密度分辨率的因素。

按照我国军标推荐的方法[10],统计标准模体的CT图像上给定尺寸方块的CT值,求出标准偏差,采用三倍标准偏差为给定面积下的密度分辨能力,由此得到密度分辨能力相对于不同面积的关系曲线,也称作对比度辨别函数(CDF)。

或者用普通人眼以50%可信度能够发现的相对密度变化来定义系统密度分辨率,则:

式中μf——细节(缺陷)材料的衰减系数

μb——基体材料的衰减系数

c——经验系数2≤c≤5

σ——CT图像噪声

Δp——CT像素宽度

D——被观测细节(缺陷)的尺寸

无论哪种表示方法都说明微小密度差别能否被可靠地识别取决于它们相对于噪声的幅度。

换句话说,系统密度分辨率取决于系统的(广义)信号噪声比。

广义概念上的系统噪声大致可以分为四个来源:

即射线强度的统计涨落及射线源的不稳定,射线强度数据采集系统的噪声(包括探测器能量响应的不一致性、射线检测系统强度响应非线性和各类电子学噪声),位置测量系统的误差以及重建算法近似性。

原则上说系统设计希望减小除射线强度的统计涨落以外的所有各项噪声。

下面着重讨论一下在射线源强度一定的条