柴油机燃油系统产品主要零部件的制造工艺.docx

《柴油机燃油系统产品主要零部件的制造工艺.docx》由会员分享,可在线阅读,更多相关《柴油机燃油系统产品主要零部件的制造工艺.docx(8页珍藏版)》请在冰点文库上搜索。

柴油机燃油系统产品主要零部件的制造工艺

柴油机燃油系统产品主要零部件的制造工艺

一.概述:

柴油机燃油系统主要零部件包括喷油泵,喷油器总成,喷油嘴,柱塞偶件,出油阀偶件等精密零部件。

其制造过程,包括铸造,锻造,冲压,冷挤压和金属切削加工等热处理前的软加工成形技术。

热处理后还要经过磨、珩、研以及电火花、电解等加工方法进行精加工,完成了零件的加工之后,还要按规定的程序进行装配和性能试验。

合格后才能作为成品出厂。

因此如何制定合理的工艺过程,采用先进加工设备(当然根据具体条件),成为机械工艺工程师的重要任务。

我国油泵油嘴厂数量多而分散,不少工厂采用通用设备,工序分散,手工操作多,生产方式也落后,产品质量不稳定。

改革开放以来国内部分厂家投入大量资金,引进了许多国外先进设备,在关键工序上把好质量关,引进了部分的先进制造技术,如瑞士Mikron的DR-12喷油嘴体内腔成型组合机床,瑞典UVA中孔座面磨床,Stude配磨磨床和A型泵、Pw泵、S系列喷油嘴加工技术等一批先进加工设备和技术。

引进了世界最大的燃油喷射系统制造商BOSCH公司的生产制造技术。

使国内的柴油机燃油系统产品的制造技术有了很大的提高,产品质量有明显的改善,但总体技术与国外还有较大差别。

国外油泵油嘴零件的加工和装配试验已达到很高的自动化程度,采用专用高效设备组成CAM自动线加工零件。

油泵油嘴总成的装配,实现了信息化CAPP→PDM的自动化管理,由于加工过程的自动化和科学的质量管理体系(6Σ质量认证的质量管理方法),所以生产效率高,产品质量稳定。

二.柴油机燃油系统精密偶件的主要加工工艺和技术要求:

图〈1〉为喷油嘴偶件。

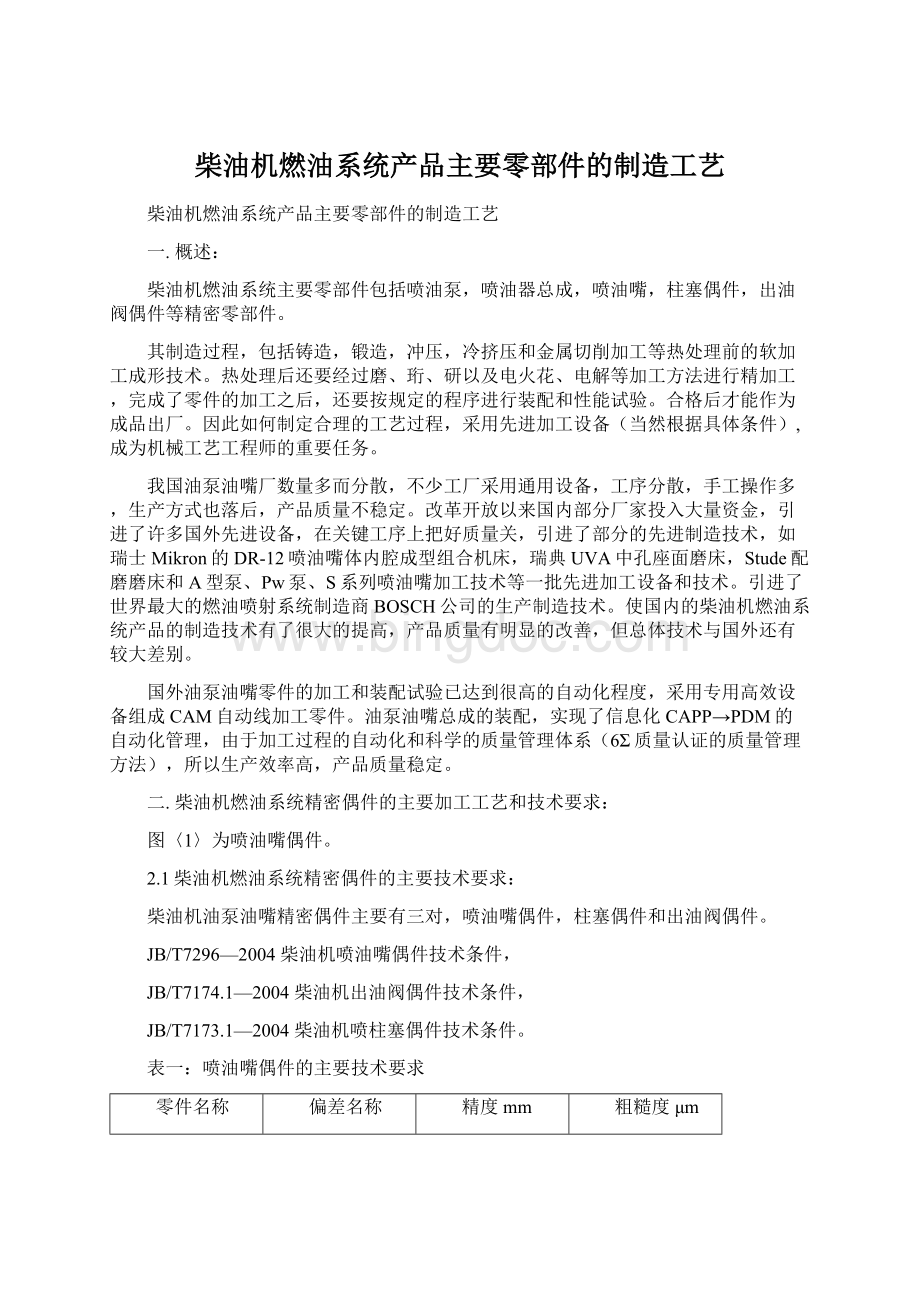

2.1柴油机燃油系统精密偶件的主要技术要求:

柴油机油泵油嘴精密偶件主要有三对,喷油嘴偶件,柱塞偶件和出油阀偶件。

JB/T7296—2004柴油机喷油嘴偶件技术条件,

JB/T7174.1—2004柴油机出油阀偶件技术条件,

JB/T7173.1—2004柴油机喷柱塞偶件技术条件。

表一:

喷油嘴偶件的主要技术要求

零件名称

偏差名称

精度mm

粗糙度μm

针阀体

1.内圆工作表面圆度

0.0005

0.05

2.内圆工作表面的轴线直线度

0.001

3.内圆工作表面的素线平行度

+0.0015-0.0005

4.密封锥面对内圆工作表面的斜向圆跳动

0.004

0.40

5.密封端面的平面度

0.0009

0.20

6.喷孔轴心线与针阀体轴心线的角度差

±3°(孔式)

7.圆周上各喷孔轴心线的角度偏差

±3°(孔式)

8.喷孔对内圆工作表面的圆跳动

0.003(轴针式)

针阀

1.导向工作表面的圆度

0.0003

0.05

2.导向工作表面的轴线直线度

0.0005

3.导向工作表面的素线平行度

0.0005

4.密封锥面的圆度

0.001

0.20

5.密封锥面对导向工作表面的斜向圆跳动

0.0015

6.针阀轴针对导向工作表面的圆跳动

0.002(轴针式)

偶件

1.升程偏差

6~14秒

降压法19.6MPa降到17.64MPa

2.配合表面密封值

表二:

柱塞偶件的主要技术要求

零件名称

偏差名称

精度mm

粗糙度μm

柱塞

1.圆柱工作表面圆度

0.0005

0.04

2.圆柱工作表面的轴线直线度

0.001

3.圆柱工作表面的素线平行度

20:

0.0006

4.控制斜槽的线轮廓度

0.04

柱塞套

1.内圆柱工作表面圆度

0.0005

0.04

2.内圆柱工作表面的轴线直线度

0.001

3.内圆柱工作表面的素线平行度

20:

0.0006

4.密封端面的平面度

0.0009

0.16

偶件

配合表面密封值>φ6.5~φ8.5

11~26秒

19.60±0.245Mpa等压试验

配合表面密封值>φ8.5~φ12

9~22秒

表三:

出油阀偶件的主要技术指标(略)

2.2精密偶件的材料及热处理;

2.21精密偶件的材料选择;

精密偶件的材料除了要求热处理后应具有较高的硬度和耐磨性,有较高的抗回火性和尺寸稳定性,有较好的抗腐蚀能力和接触疲劳强度,以及小的线膨胀系数外,还应具有良好的机械加工性能。

〈1〉喷油嘴偶件的常用材料;

轴针式喷油嘴偶件较多的采用GCr15,热处理后硬度为HRC60~64。

长型孔式喷油嘴偶件的针阀体则采用合金渗碳钢,针阀为高速钢。

针阀体材料有18Cr2Ni4WA,25SiCrMoV,18CrNi2,20CrMoS,20CrNi,GCr15等。

大功率柴油机喷油嘴的针阀体采用27SiMn2MoV合金渗碳钢或38CrMoAl氮化钢等材料。

采用合金渗碳钢热处理的针阀体,其渗碳层深度为0.4~0.9mm,硬度≥HRC57,采用38CrMoAl氮化钢热处理的针阀体,其渗碳层深度为0.3~0.4mm,硬度HV≥950。

针阀采用高速钢W18Cr4V,W6Mo5Cr4V2制造,其硬度为HRC62~65。

〈2〉柱塞偶件大多采用GCr15,其硬度为HRC60~64,也有用CrWMn或20CrMo等材料的。

〈3〉出油阀偶件的材料和技术要求:

出油阀偶件以采用GCr15为多,也有用20CrMo,CrWMn的,其硬度为HRC60~63,当采用20CrMo时硬度≥HRC58,当偶件承受较大冲击载荷时,常采用38CrMoAl或27SiMn2MoV等材料。

2.2.2精密偶件的热处理:

1.轴承钢;

a:

氰盐炉加热淬火:

简单,防脱碳,极毒,污染。

b:

气体保护气氛加热淬火:

(氨分解,滴注式两种)

节能,减轻劳动强度,生态保护好,推广应用。

氨分解气的成分:

NH3650℃H2(75%)+N2(25%)

滴注式有直接滴注和间接滴注两种。

直接滴注是1:

2丙酮和乙醇直接滴入加热炉内分解。

间接滴注是甲醛和乙醇3:

7混合滴入裂解炉内900℃分解,

推杆炉,多用炉

推杆炉操作:

加热850℃-10℃(推料10分钟)---冷却160—190℃(10#机械油<80℃

检验---冷处理60℃(1小时)---回火190℃±10℃(4小时)-130±10℃

c:

井式渗碳炉加热淬火

2.渗碳钢:

a:

18Cr2NiWA针阀体的固体渗碳:

一般用箱式炉式井式渗碳炉

中孔塞碳棒---装罐---渗碳炉880—900℃(5-5.5小时)出炉室冷---检查渗碳层深度---开罐筛碳---冷处理-60℃(60—90分)---清洗---回火160℃±10℃(4小时)

b:

20CrMoS针阀体的固体渗碳

3.38CrMoAl针阀体的气体氮化

氮化前调质处理,硬度为HRC31~35,再做半精加工,再氮化。

可用改造的井式炉,NH3的分解率为18~40%

4.高速钢的热处理

a:

W18Cr4V高速钢的盐溶处理;

b:

W18Cr4V高速钢的真空热处理;

真空炉:

第一次预热550℃~600℃→保温t1=30+(1.5~2)D;

第二次预热850℃~900℃→保温t2=30+(1.5~2)D;

第三次预热1260℃~1280℃→保温t1=20+(0.25~0.5)D;

预冷至1000℃进入油淬火。

三:

精密偶件的加工工艺及制造技术(喷油嘴偶件)

〔一〕针阀偶件的热处理前软加工:

1.针阀的软加工:

针阀的毛坯加工如图1:

针阀毛坯图

针阀毛坯加工——单轴自动车、数控车床,也可用专用设备加工。

图2是数控车床加工针阀简图

加工结果:

切削表面对导向表面的跳动应不大于0.08mm,并为热处理后的硬加工留有0.3~0.5mm的余量。

毛坯在经过检验之后入库进行热处理。

2.针阀体的软加工:

针阀体毛坯如图3:

针阀毛坯加工——多轴自动车、数控车床

图4六角车加工简图,图5组合机床加工过程

针阀体的软加工:

a:

枪孔钻床打二级中孔,二级中孔同轴度0.02mm,对外圆跳动0.04mm

b:

数控车床(六角车床)→麻花钻→粗铰→精铰(或硬质合金双级铰刀)对外园跳动0.08mm,二级中孔同轴度0.04mm。

c:

以二级中孔为基准加工;——座面→压力室

座面用冷挤压,如图6,(可保证0.006mm跳动)

压力室以二级中孔定位钻加工(可保证压力室对中孔跳动0.08mm)

盛油槽加工有电解成型和机械刀挖,如图7

定位孔和进油孔可用组合机床加工,也可用台钻和钻模加工。

钻喷孔、球头要精车或粗磨,为保证球头壁厚公差,加工时要以压力室低部定长,喷孔可用喷孔钻床加工。

图9针阀体软加工工艺过程,图10喷孔钻床(

)

流量检测和喷孔角度检测图11流量试验台

〔二〕精密偶件的硬加工:

精密偶件零件的硬加工,指热处理之后的切削加工,其加工质量决定了精密偶件的产品质量,由于精密偶件的加工精度很高,所以在硬加工过程中往往要经过多次粗精磨削和珩磨等工序,逐次提高加工精度,才能达到图纸要求。

为了减少磨削过程中的磨削应力,在精磨之前要进行第二次时效,为保证零件材质,要对零件100%作磁性探伤,经磁性探伤后要进行退磁,保证零件的剩磁不超过5高斯。

1.针阀偶件的硬加工:

图12是针阀体硬加工主要工艺过程

a:

经热处理后零件,去压力室毛刺,清洗。

b:

磨工艺角,纠正热处理变形,减小座面磨削余量,跳动<0.02mm,加工方法如图13,磨工艺角示意图。

c:

磨两级外圆及球头。

以中孔孔口和座面量规尺寸φ3mm定位。

成型砂轮磨削全部外表面:

精度高,效率高,定位以中孔孔口和座面φ3mm定位。

可达到外圆对中孔跳动<0.02mm,球头壁厚差<±0.05mm,易保证球心位置。

图14成型砂轮磨削。

d:

磨大端面。

平面度0.0009mmRa0.09mm

e:

去喷孔毛刺及测流量,流量散差±3%。

图15液体挤压研磨机床

f:

磨中孔座面

图16UVA80中孔座面磨床,图17磨中孔座面的夹持方法

图18W042中孔座面磨床,图19小风磨

UVA80中孔座面磨床可达到:

中孔:

圆度0.0005mm,素线平行度<0.001mm,粗糙度Ra0.1μm

座面:

圆度0.0008mm,对中孔跳动≤0.003mm,粗糙度Ra0.2μm,座面角度分差±10′。

g:

研磨中孔:

主要用于改善中孔的表面粗糙度,使粗糙度达到Ra0.05μm(对于W042,小风磨加工的中孔最好用珩磨)。

h:

研磨面:

(研磨面主要是用以改善表面粗糙度)。

i:

研大端面:

(超精磨大端面)使大端面平面度达到0.0006mm,Ra0.05mm。

图20(TLHS)

2.针阀的硬加工:

a:

针阀热处理后的硬加工,通常工作大外圆用无芯磨床磨削。

图21针阀成型无芯磨床加工示意图。

也可用外圆磨床来加工。

此时应以工作大外圆做定位基准,支承在V型夹具上,由压轮带动工件旋转完成磨削加工,这就要求工作大外圆有极高的精度,以保证座面和各级外圆的加工精度和同轴度。

图21的加工结果工作外圆可达到圆度0.002mm的精度。

b:

磨尾杆。

可用4-001用大外圆和前尖定位。

c:

通磨外圆:

使用M80高精度无芯磨床,使大外圆度提高到0.0008mm,切削余量至0.02mm,素线平行度≤0.015mm。

d:

磨针尖:

以提高精度的大外圆进一步磨针尖,使针尖圆度达到0.0008μm。

e:

磨45°,通常用J4-012斜切磨床。

f:

精磨外圆:

使用高精度无芯磨床,使大外圆圆度提高到0.0005μm,素线平行度≤0.001mm,Ra0.1μm。

g:

无芯研磨外圆:

无芯研磨机

h:

粗研外圆:

双盘研磨机

i:

精磨尾杆:

J4-012斜切磨床

j:

精磨45°,StudevS21圆度≤0.0003μm,粗糙度Ra0.08μm

图21StudevS21磨床

k:

精磨座面:

StudevS21圆度≤0.0003μm,粗糙度Ra0.08μm

l:

精研外圆:

双盘研磨机精研大外圆,Ra0.05μm。

3.精密偶件的配付和性能试验:

加工好的单件成品需要装配成偶件,叫插配。

精密偶件的插配配付有相当严格的要求,在相关的国家标准中都有明确的规定。

由于在大量的生产过程中精密零件的加工精度还不能实现100%的配付成功,因此配付过程中还需要采取各种措施来提高配付合格率,偶件要100%进行试验合格才能出厂。

喷油嘴偶件的配付和试验检查:

机械部标准JB/T7297-2004柴油机喷油嘴偶件性能要求中规定,针阀在针阀体内应具有良好的滑动性,两个工作表面间应具有一定的径向间隙;径向间隙以油压法试验的径部密封值评定。

试验用油为20℃时,运动粘度10.2~10.7cat的混合油;对喷雾质量的要求是,喷出的燃油应成雾化状,不应有油粒飞溅。

喷油开始前和终了后喷孔口不允许有渗油现象。

喷油结束后只允许针阀体头部有轻微湿润,喷油嘴流量偏差要在规定的范围内,该标准同时规定了试验方法。

插配配付的工序是:

表5,图22空气量仪图23电感比较仪

a:

针阀和针阀体分级:

空气量仪或电感比较仪按0.0005mm一级

b:

选配:

保证配合间隙,滑动性良好。

(圆外配磨)

c:

径部密封试验。

(圆外配磨)图24MAPROYS量仪

d:

配磨升程,在外圆磨床保证升程公差,当小于0.4mm时偏差为±0.03mm。

e:

清洗,流量检查:

高压液体流量试验台,10MPa±0.1Mpa,40℃±2℃。

f:

喷雾和座面密封试验性能试验台

g:

外观和滑动性检查。

以上项目其中任何一项满足不了规定要求,都要进行返修。

如经选配后的偶件,径部间隙超差,则要拔了重新插配,若选配后升程小于偏差则要返修肩胛面或修磨针阀体端面。

密封座面泄漏则要互研座面或更换针阀或针阀体重新插配。