物料需求计划清单及其运算.docx

《物料需求计划清单及其运算.docx》由会员分享,可在线阅读,更多相关《物料需求计划清单及其运算.docx(16页珍藏版)》请在冰点文库上搜索。

物料需求计划清单及其运算

工业工程本科课程设计〔论文〕

学院〔系〕:

专业:

学生姓名:

聂开政

学号:

指导教师:

评阅教师:

完成日期:

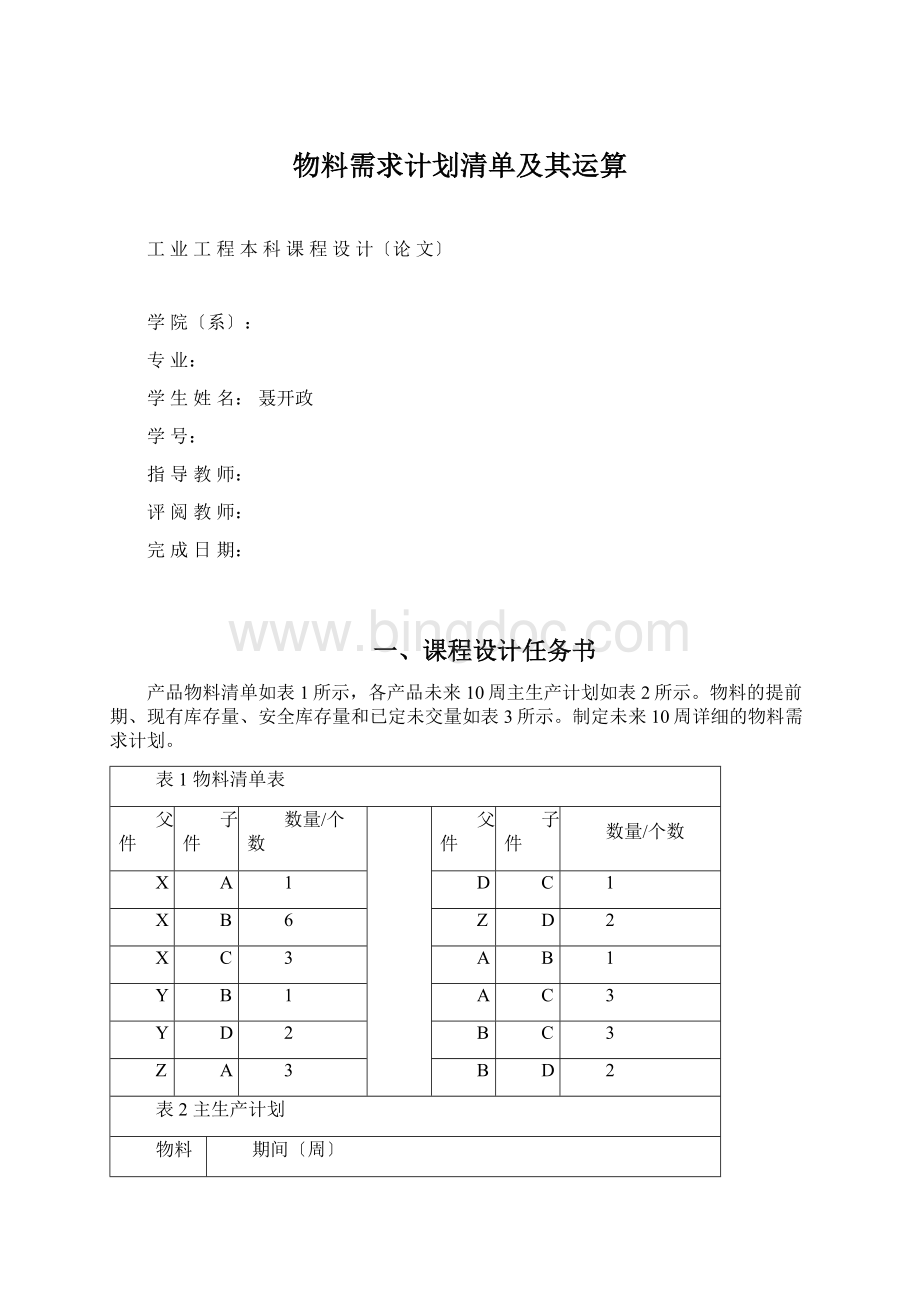

一、课程设计任务书

产品物料清单如表1所示,各产品未来10周主生产计划如表2所示。

物料的提前期、现有库存量、安全库存量和已定未交量如表3所示。

制定未来10周详细的物料需求计划。

表1物料清单表

父件

子件

数量/个数

父件

子件

数量/个数

X

A

1

D

C

1

X

B

6

Z

D

2

X

C

3

A

B

1

Y

B

1

A

C

3

Y

D

2

B

C

3

Z

A

3

B

D

2

表2主生产计划

物料

期间〔周〕

1

2

3

4

5

6

7

8

9

10

A

3

3

3

3

3

3

3

3

3

3

B

0

0

0

0

0

0

0

0

0

0

C

0

0

0

0

0

0

0

0

0

0

D

2

2

2

2

2

2

2

2

2

2

X

20

20

20

Y

30

10

20

Z

20

30

表3提前期、现有库存量、安全库存记录和已订未交量

物料

提前期/周

现有库存量/个

安全库存量/个

已订未交量/个

A

2

15

50

0

B

1

15

10

0

C

2

15

10

500

D

1

15

5

200

X

2

0

0

0

Y

1

0

0

0

Z

2

0

0

0

二、物料需求定义

物资需求计划即〔MaterialRequirementPlanning,MRP〕是指根据产品结构各层次物品的从属和数量关系,以每个物品为计划对象,以完工时期为时间基准倒排计划,按提前期长短区别各个物品下达计划时间的先后顺序,是一种工业制造企业物资计划管理模式。

MRP是根据市场需求预测和顾客订单制定产品的生产计划,然后基于产品生成进度计划,组成产品的材料结构表和库存状况,通过计算机计算所需物资的需求量和需求时间,从而确定材料的加工进度和订货日程的一种实用技术。

三、物料需求的特点

1.需求的相关性:

在流通企业中,各种需求往往是独立的。

而在生产系统中,需求具有相关性。

例如,根据订单确定了所需产品的数量之后,由新产品结构文件BOM即可推算出各种零部件和原材料的数量,这种根据逻辑关系推算出来的物料数量称为相关需求。

不但品种数量有相关性,需求时间与生产工艺过程的决定也是相关的。

2.需求确实定性:

MRP的需求都是根据主产进度计划、产品结构文件和库存文件准确计算出来的,品种、数量和需求时间都有严格要求,不可改变。

3.计划的复杂性:

MRP要根据主产品的生产计划、产品结构文件、库存文件、生产时间和采购时间,把主产品的所有零部件需要数量,时间,先后关系等准确计算出来.当产品结构复杂,零部件数量特别多时,其计算工作量非常庞大,人力根本不能胜任,必须依靠计算机实施这项工程。

四、制定物料需求计划步骤

一般来说,物料需求计划的制订是遵照先通过主生产计划导出有关物料的需求量与需求时间,然后,再根据物料的提前期确定投产或订货时间的计算思路。

其根本计算步骤如下:

1、计算物料的毛需求量。

即根据主生产计划、物料清单得到第一层级物料品目的毛需求量,再通过第一层级物料品目计算出下一层级物料品目的毛需求量,依次一直往下展开计算,直到最低层级原材料毛坯或采购件为止。

2、净需求量计算。

即根据毛需求量、可用库存量、已分配量等计算出每种物料的净需求量。

3、批量计算。

即由相关计划人员对物料生产作出批量策略决定,不管采用何种批量规如此或不采用批量规如此,净需求量计算后都应该明确有否批量要求。

4、安全库存量、废品率和损耗率等的计算。

即由相关计划人员来规划是否要对每个物料的净需求量作这三项计算。

5、下达计划订单。

即指通过以上计算后,根据提前期生成计划订单。

物料需求计划所生成的计划订单,要通过能力资源平衡确认后,才能开始正式下达计划订单。

6、再一次计算。

物料需求计划的再次生成大致有两种方式,第一种方式会对库存信息重新计算,同时覆盖原来计算的数据,生成的是全新的物料需求计划;第二种方式如此只是在制定、生成物料需求计划的条件发生变化时,才相应地更新物料需求计划有关局部的记录。

这两种生成方式都有实际应用的案例,至于选择哪一种要看企业实际的条件和状况。

遵照先通过主生产计划导出有关物料的需求量与需求时间,然后,再根据物料的提前期确定投产或订货时间的计算思路。

其根本计算步骤如下:

1、绘出产品结构树

按照MRP计算顺序,按结构树从第0级开始,由上至下逐层进展。

图1产品结构树

2、计算第零层级物料X、Y、Z

根据主生产计划、库存记录等数据,计算出产品X、Y、Z在计划期的总需求量、可用库存量,净需求量,计划交货量、计划投入量,如下表4所示。

表4X、Y、Z产品需求

项目

-5

-4

-3

-2

-1

0

1

2

3

4

5

6

7

8

9

10

X总需求量

20

20

20

计划库存量

净需求量

20

20

20

计划交货量

20

20

20

计划投入量

20

20

20

Y总需求量

30

10

20

计划库存量

净需求量

30

10

20

计划交货量

30

10

20

计划投入量

30

10

20

Z总需求量

20

30

计划库存量

净需求量

20

30

计划交货量

20

30

计划投入量

20

30

3、计算第一层级物料A

A的提前期为2,,安全库存量为50个。

A的总需求量按照产品结构树,在第0周A的总需求量为X,Z的计划投入量之和加上A的主生产计划量3,等于23。

净需求量为63。

计划投入量为63。

投入时间为第-2周,数量为63。

-5

-4

-3

-2

-1

0

1

2

3

4

5

6

7

8

9

10

A总需求量

23

43

3

3

63

23

3

23

计划库存量

15

50

50

50

50

50

50

50

50

净需求量

58

43

3

3

63

23

3

23

计划交货量

58

43

3

3

63

23

3

23

计划投入量

58

43

3

3

63

23

3

23

4、计算第二层级物料B

B的总需求量根据主生产计划、X的计划投入量、Y的计划投入量、A的计划投入量确定。

分别为第-2周63,第-1周43,第0周103,第1周3,第2周63,第3周53,第4周3,第5周123,第6周3,第7周110.

B的净需求量:

即还需要满足的需求量,计算公式为:

净需求量=毛需求量-(现有库存量-安全库存量)计算结果如下表

-5

-4

-3

-2

-1

0

1

2

3

4

5

6

7

8

9

10

B总需求量

58

43

123

3

63

53

3

143

0

130

计划库存量

15

10

10

10

10

10

10

10

10

10

10

净需求量

53

43

123

3

63

53

3

143

0

130

计划交货量

53

43

123

3

63

53

3

143

0

130

计划投入量

53

43

123

3

63

53

3

143

0

130

B的计划交货量:

根据直接批量原如此,B的计划交货量数值上等于净需求量。

B的计划投入量:

数值上等于计划交货量,周期上要相应减去B的提前期1周。

5、计算第三层级物料C

C的总需求量:

C的总需求量根据主生产计划、X的计划投入量、Z的计划投入量、A的计划投入量和B的计划投入量确定,C=3X+Z+3A+3B+主生产计划,分别为第-3周159,第-2周303,第-1周498,第0周78,第1周218,第2周348,第3周78,第4周468,第5周129,第6周390,第7周60,

C的净需求量:

即还需要满足的需求量,计算公式为:

净需求量=毛需求量-(现有库存量-安全库存量)计算结果如下表所示

-5

-4

-3

-2

-1

0

1

2

3

4

5

6

7

8

9

10

C总需求量

159

303

498

78

218

348

78

468

129

390

60

计划库存量

15

10

10

10

10

10

10

10

10

10

10

10

净需求量

154

303

498

78

218

348

78

468

129

390

60

计划交货量

500

303

498

78

218

348

78

468

129

390

60

计划投入量

500

303

498

78

218

348

78

468

129

390

60

C的计划交货量:

根据动态批量原如此,C的计划交货量数值上大于净需求量,并为尽量整数。

C的计划投入量:

数值上等于计划交货量,周期上要相应减去C的提前期2周

6、计算第三层级物料D

D的总需求量:

D的总需求量根据主生产计划、Y的计划投入量、Z的计划投入量和B的计划投入量确定,D=2Y+2Z+2B+主生产计划,分别为第-3周106,第-2周86,第-1周246,第0周6,第1周166,第2周106,第3周66,第4周346。

D的净需求量:

即还需要满足的需求量,计算公式为:

净需求量=毛需求量-(现有库存量-安全库存量)计算结果如下表所示

-5

-4

-3

-2

-1

0

1

2

3

4

5

6

7

8

9

10

D总需求量

106

86

246

6

166

106

66

346

计划库存量

15

5

5

5

5

5

5

5

5

净需求量

96

86

246

6

166

106

66

346

计划交货量

200

86

246

6

166

106

66

346

计划投入量

200

86

246

6

166

106

66

346

最终的整体物料需求计划表如下:

项目

-5

-4

-3

-2

-1

0

1

2

3

4

5

6

7

8

9

10

X总需求量

20

20

20

计划库存量

净需求量

20

20

20

计划交货量

20

20

20

计划投入量

20

20

20

Y总需求量

30

10

20

计划库存量

净需求量

30

10

20

计划交货量

30

10

20

计划投入量

30

10

20

Z总需求量

20

30

计划库存量

净需求量

20

30

计划交货量

20

30

计划投入量

20

30

A总需求量

23

43

3

3

63

23

3

23

计划库存量

15

50

50

50

50

50

50

50

50

净需求量

58

43

3

3

63

23

3

23

计划交货量

58

43

3

3

63

23

3

23

计划投入量

58

43

3

3

63

23

3

23

B总需求量

58

43

123

3

63

53

3

143

0

130

计划库存量

15

10

10

10

10

10

10

10

10

10

10

净需求量

53

43

123

3

63

53

3

143

0

130

计划交货量

53

43

123

3

63

53

3

143

0

130

计划投入量

53

43

123

3

63

53

3

143

0

130

C总需求量

159

303

498

78

218

348

78

468

129

390

60

计划库存量

15

10

10

10

10

10

10

10

10

10

10

10

净需求量

154

303

498

78

218

348

78

468

129

390

60

计划交货量

500

303

498

78

218

348

78

468

129

390

60

计划投入量

500

303

498

78

218

348

78

468

129

390

60

D总需求量

106

86

246

6

166

106

66

346

计划库存量

15

5

5

5

5

5

5

5

5

净需求量

96

86

246

6

166

106

66

346

计划交货量

200

86

246

6

166

106

66

346

计划投入量

200

86

246

6

166

106

66

346

六、物资需求计划实现的目标

(1)与时取得生产所需的原材料与零部件,保证按时供给用户所需产品。

(2)保证尽可能低的库存水平。

〔3)计划企业的生产活动与采购活动,使各部门生产的零部件、采购的外购件与装配的要求在时间和数量上准确衔接。

MRP主要用于生产“组装〞型产品的制造业。

在实施MRP时,与市场需求相适应的销售计划是MRP成功的最根本的要素。

但MRP也存在局限,即资源仅仅局限于企业部和决策结构化的倾向明显。

七、课程设计总结

通过三周的课程设计,把原来没有掌握牢靠的知识重新稳固,在课程设计的过程中我深刻的了解了物料需求计划的意义,重要性以与实施的过程和实施方法。

掌握物料需求计划制定的重点和应该注意之处。

这次课程设计让我受益匪浅。