车床大修指导Word下载.docx

《车床大修指导Word下载.docx》由会员分享,可在线阅读,更多相关《车床大修指导Word下载.docx(25页珍藏版)》请在冰点文库上搜索。

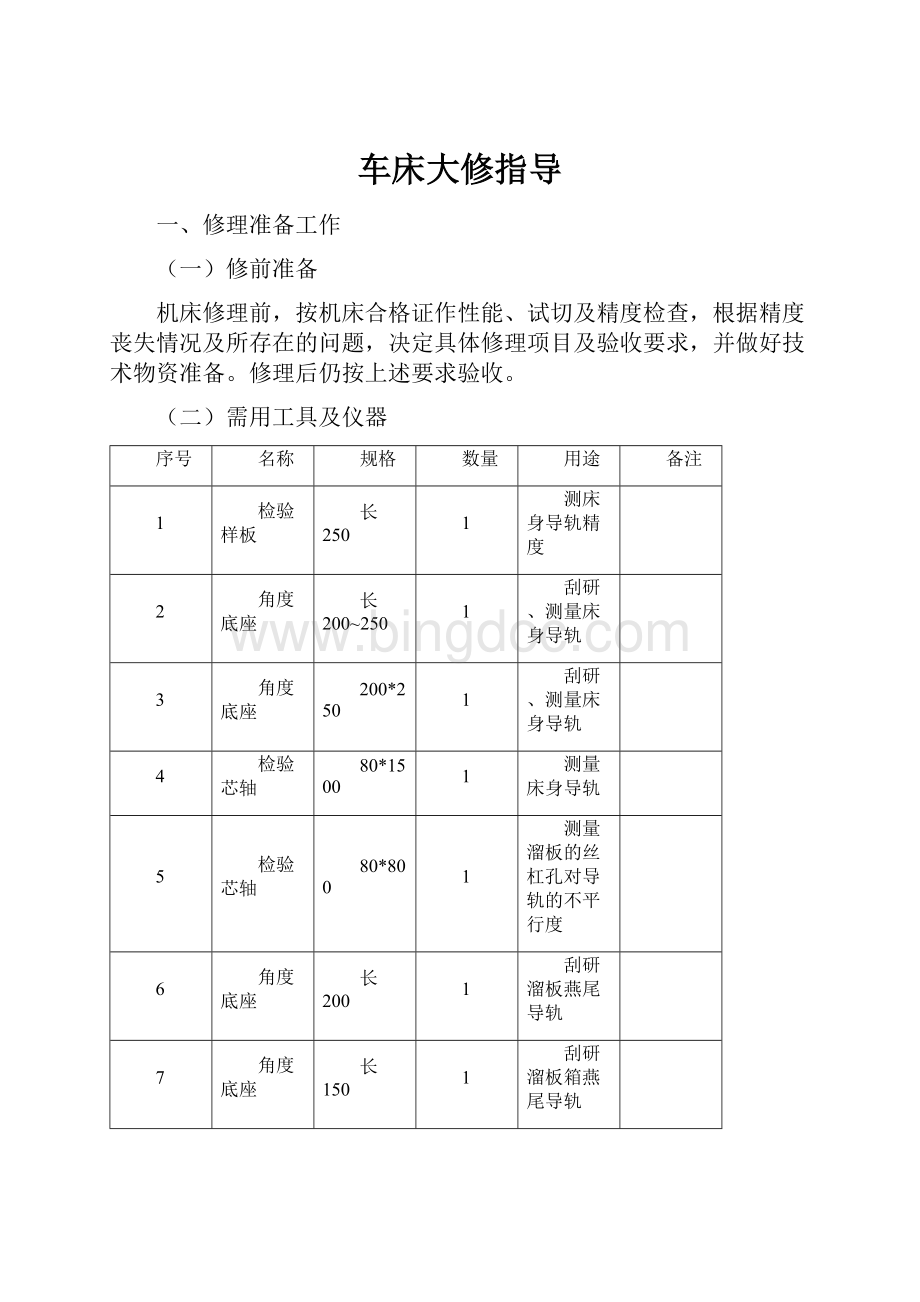

测量三支撑同轴度

11

测量工具

1套

二、机床传动系统

参见装配图

三、修理工艺

(一)主要部件的修理顺序

修理工作按床身、溜板、床身与溜板的拼装、刀架、床头箱、走刀箱、溜板箱、尾座的顺序进行,最后总装配。

在实际工作中,三箱(床头箱、走刀箱、溜板箱)一座(尾座)的修复工作可以与刮研工作交叉进行,以缩短停台修理周期。

修理顺序的安排应考虑在修复各箱体部件时能满足刮研及总装配等进度的要求。

为缩短修理周期,对主轴、尾座顶尖套、长丝杠等修理周期较长的关键零件,要优先安排加工。

(二)主要部件的修理

A、床身的修理

床身轨道面是车床的基准面。

这个基准面无论在空载或切削时,都应保证溜板运动的直线性(导向精度),其他有关运动(如尾座移动、进给传动链等)及有关基面应同溜板运动保持相互位置的准确性。

由于床身导轨暴露在外面,长期使用后会产生磨损,严重时就不能保证溜板运动的直线性,并且造成溜板运动与主轴、丝杠、光杠等部件的传动精度发生了变化。

溜板运动不准确,必然影响工件的尺寸误差、形状误差与相互位置误差,并影响到加工件表面粗糙度。

1、导轨面磨损后,造成机床有关集合精度的变化情况如下:

1)溜板移动导轨在垂直面内及水平面内的不直度超差;

2)溜板移动对主轴中心线的不平行度超差;

3)尾座中心线与床头箱中心线不等高;

4)长丝杠(光杠)对床身导轨不平行;

5)溜板(溜板箱)与走刀箱、托架的相对位置发生变化。

2、导轨修理基准的选择

修复机床导轨面精度时,要达到两个要求:

一是修复导轨的直线度精度,另一是恢复导轨为机床的基准面。

因此,修复导轨面时,要利用床身上没有磨损的(即保持原来制造精度的)表面来修复、小郑导轨面,重点注意修复导轨面对齿条、走刀箱、托架等安装面的平行度要求。

3、床身的刮研修复

适用范围:

机床导轨磨损量小于0.5mm,如果表面有较深的沟槽、划痕、拉毛等现象或局部损伤时,可用胶粘补后,再进行加工。

1)粗刮溜板定位面2、4

(1)将床身置于调整垫铁上,调整垫铁的数量、位置按机床说明书的规定摆放。

在自然状态下,调整机床导轨在垂直面内的不直度及倾斜至最小误差值,并记录运动曲线。

(2)测量机床导轨面2、3对齿条安装面的不平行度,分析该项误差值与床身运动不直度之间的相互关系,确定刮研方案。

(3)利用平行平尺刮研前导轨2、4,保证与齿条安装处的平行度。

(4)利用角度底座按导轨形状刮研,保持配合角度。

(5)刮研点数4-6点/25*25

2)粗刮表面3

(1)在表面2基本达到要求后,用平行平尺拖延并刮削表面3.

(2)刮研过程中测量对齿条安装面在水平和垂直两个方向的不平行度。

全长0.05以内。

(3)测量单条菱形导轨在垂直面内的不直度。

每米长0.03mm。

(4)测量菱形导轨在水平面内的不直度。

每米长小于0.015mm。

3)精刮研1、2、3并保证如下要求:

(1)在垂直平面内的不直度,每米长度0.02

(2)在水平面内的不直度每米长度0.015

(3)表面1相对与表面2、3的不平行度,每米0.02

(4)接触点12-14点/25*25

(5)对齿条安装面不平行度0.05mm

4)刮研尾座导轨面4、5、6

(1)用平尺分别拖研及刮削表面4、5、6

(2)当表面粗刮到全长不平行度0.05mm时,用尾座底板作为研具进行精刮。

(3)对溜板导轨面的不平行度,垂直方向小于0.02/米,水平方向0.03/米。

(4)接触点数量10-12点/25*25。

B、溜板部件的修理

1、修理重点

1)本部件包括溜板及刀架下滑座两个主要部分,担负机床纵、横行程上的切削运动。

2)修理中保证溜板上、下导轨的不垂直度要求及上导轨的直线度要求。

3)修复与溜板有关的尺寸链精度。

由于磨损导致溜板和溜板箱下沉倾斜。

这样就改变了以床身导轨为基准面的与溜板有关的尺寸链。

因此修理前要分析如何进行尺寸链修复,然后根据修复尺寸链的方法来选择溜板的修理方案。

一般采用如下方法:

(1)通过溜板下导轨粘接,补偿床身导轨、溜板导轨表面的磨损,使溜板的三孔中心线回升到与走刀箱、托架相同的原位上。

(2)移植走刀箱、托架、齿条的原来安装位置,分别修整三组尺寸链。

(3)修整溜板安装溜板箱的结合面,使溜板箱的安装位置上升以恢复尺寸链,同时采用变位齿轮保证溜板和溜板箱之间横向传动齿轮副的尺寸链。

考虑修理难度及加工量,建议采用方案一。

2、溜板部件的刮研工艺:

1)刀架下滑座表面1修毛刺,平面度达到0.02

2)在平板上刮表面2,表面接触点10-12点/25*25

3)将溜板放在床身上,用刀架下滑座作为研具刮研表面5

4)将刀架下滑座的表面3按溜板配刮角度,接触点均匀;

然后以刀架下滑座为研具,刮研表面6。

刮研中保证与表面5、6对基孔A不平行度0.05/300。

5)刮研溜板导轨表面7,对表面5、6的不平行度0.02。

6)将刀架下滑座放置在溜板上,配研斜铁,保证接触点数8-10点/25*25。

7)刮表面8、9,保证溜板上、下导轨的不垂直度。

刮削中,保证导轨面8、9对表面6、7的不垂直度0.02/300,溜板结合面对床身导轨的不平行度0.06,接触点数10-12点/25*25。

C、床身与溜板的拼装

1、修理重点:

1)床身与溜板的拼装主要是刮研床身的下轨道面(压板面)及配刮两侧压板。

保持床身上、下导轨面的不平行度要求,是保证溜板与床身导轨在全长上能均匀结合、移动平稳,是加工的工件能得到较好的表面粗糙度。

2)在溜板的结构中,横向进给丝杠磨损较严重,一直机床在承受进给切削力时,出现刀架串动、定位不准、操纵手柄的空行程大等缺陷,大修时应给予更换。

2、修理工艺

1)刮床身下导轨面1、2,保证对床身上平面导轨的不平行度0.02/1000

2)配刮压板,接触点数6-8点/25*25。

3)刮研结束后,可在机床上导轨面进行装饰性刮花。

D、刀架部件的修理

1)刀架的移动应保持直线性。

2)为满足使用多把刀具成批精加工零件的要求,必须修复刀架的重复定位精度。

2、刮研工艺

1)修车上刀架地板的表面1和修上刀架地板凸台。

并保证下列精度:

对表面1的不垂直度0.01;

对内孔的不同轴度0.02/全长;

与刀架座定心孔的配合满足动配合尺寸要求。

2)检查直径22的定位锥套。

3)刮上刀架底板表面2,保证不平度0.02,接触点10-12点/25*25。

4)刮刀架中部的表面3、4、5以及上刀架地板的表面6。

分别达到一下要求:

表面3的不平度0.02以内;

表面4的不直度0.01;

表面5对表面3、4的不平行度0.02;

接触点10-12点/25*25。

5)刮表面7,并保证如下要求:

对表面3的不平行度0.03/100;

不平度0.02;

接触点10-12点/25*25。

6)刮刀架表面8及修铰定位销孔,并保证如下要求:

对定心轴孔的不垂直度0.01;

接触点8-10点/25*25。

3、丝杠、螺母不同轴度的保证方法

1)将实心螺母体紧配入刀架中部的孔中,按原丝杠孔及刀架燕尾导轨加工内螺纹孔,与丝杠达到配合要求。

取出螺母后,将外径加工到动配合要求。

2)丝杠轴套做成偏心轴套,将按要求修复的丝杠、螺母装入刀架中,转动偏心使丝杠达到灵活转动位置,最后做出轴套上的定位螺钉孔,并加以固定。

E、床头箱部件的修理

床头箱部件是车床中的主运动部件,其中主轴的回转精度及配合间隙将影响到被加工零件的整形公差和表面粗糙度。

修理床头箱部件时,主要侧重如下方面

1)消除机床热变形;

机床热变形后,床头箱体引起主轴中心线升高并倾斜。

床头箱内主要热源是主轴轴承,为减少主轴轴承发热可采取下列方法:

(1)注意主轴前轴承的供油量。

当供油过多时,不能起到冷却和润滑作用,反而会因严重的搅拌现象而使轴承发热。

(2)将床头箱内的润滑油移出,贮放在外部,起到冷却润滑油的效果,行程体外循环润滑方式。

(3)选用合适的润滑油。

2)提高机床的刚度和抗振性。

主要是提高前轴承和主轴轴颈的配合状况,保证在锥部的大端密合。

3)提高机床主轴的回转精度。

测量主轴轴颈及滚动轴承内、外环的跳动量,按其误差大小、方向进行“定向装配”,使其部分误差相抵消。

4)注意主轴两个主要齿轮的传动精度。

1)床头箱主轴孔检验。

不圆度小于0.012;

锥度小于0.01;

前后轴不同轴度小于0.015;

与滚动轴承外圆过盈量0-0.02mm。

2)检查主轴精度。

轴承安装面不圆度、不同轴度0.005;

齿轮安装面对轴承安装面的不同轴度0.01;

法兰盘定位面外圆跳动度0.008;

平面轴承及法兰定位端面跳动度0.01;

与轴承内环大端接触50%以上。

3)后轴承套和止推垫圈的检修

检查后轴承套的振摆小于0.01,止推垫圈表面1、2对内孔中心线的不垂直度0.005。

4)检修床头箱操纵部分与制动装置部分

(1)当操作手柄经过传动机构使齿条移动时,同时控制双向摩擦离合器和制动装置。

(2)检修双向摩擦离合器。

修复重点是摩擦片,通常予以更换,同时更换磨损的摇杆。

(3)检修制动装置。

更换制动用闸带。

(4)检修床头箱变速手柄及拨叉。

更换滑块,以保证齿轮移动灵活,定位可靠。

(5)检修I轴。

如果花键段磨损不大,可以继续使用。

3、验收要求

先让主轴在中速下空运转1-2小时,以达到稳定的工作温度(以每小时温升不超过5℃为稳定温度)后才进行检验。

1)滚动轴承温升不超过40℃,其它机构温升不超过20℃。

2)当轴向受力100公斤时,滚动轴承间隙不超过0.005.

3)检查主轴的回转精度。

主轴定心轴颈的径向跳动0.01,主轴轴肩支撑面的跳动0.015。

4)测试主轴各级转速。

F、走刀箱部件的修理

1)走刀箱部件是将主运动传至进给运动、变换进给速度、选择螺距的机构。

走刀箱内大部分零件是齿轮,除了必须更换已经磨损的齿轮外,对哪些经常处于单向啮合传递运动的齿轮,知识齿轮的一边磨损。

可以考虑将会走成反装,使用其尚未磨损的另一啮合面。

2)当需要加工高精度螺纹零件时,除了要保持丝杠精度意外,往往要减少丝杠的轴向串动。

因此,应保持丝杠链接法兰及推力球轴承的精度。

1)修复丝杠法兰表面1、2。

并确保达到如下要求:

对轴孔中心线的不垂直度0.006;

装配后的轴向串动0.01-0.015

2)修复托架的支撑孔。

修后确保各支撑孔的尺寸公差及位置公差。

G、溜板箱部件的修理

1、修复丝杠、开合螺母副

1)丝杠的修理工艺

(1)校直。

通过压力校直及敲打法,但在车螺纹时容易因内应力导致再次变形,因此在可能的情况下增加低温时效处理工序。

(2)精修丝杠外径,必须确保丝杠外径在全长上相一致。

(3)精车螺纹。

修理前,要检查丝杠的螺距误差和累计误差,根据最大的修理余量,确定丝杠能否修复。

必要时予以更换。

2)修复溜板箱体:

修复重点是开合螺母的燕尾导轨,要保证它与溜板箱接合面的垂直度要求及直线性要求。

保证垂直度在200mm长度上0.08-0.1;

接触点8-10点/25*25。

溜板箱的燕尾导轨对结合面的不垂直度精度测量方法:

在溜板的光杆孔中紧密拆入检验芯棒,而用开合螺母体夹持另一检验芯棒。

检测如下内容:

(1)检查丝杠、光杠中心线在同一平面上,要注意结合面必须垂直于测量平板的表面(用检验角尺校正)。

如果结合面不处于垂直位置时,可用支撑调整该面至垂直度要求。

(2)检查丝杠、光杠孔中心举例及对结合面的不垂直度。

要求200毫米内不超过0.08-0.10mm。

(3)开合螺母的修理

2)修复光杠

光杠的修复是校直,因为光杠与丝杠一同弯曲后势必与溜板箱的传动齿轮轴不同心,相对移动憋劲,是走刀运动产生爬行。

光杠校直后其键槽也得修正,使传动齿轮在光杠全长上移动灵活。

3)修复脱落蜗杆装置

重点修复蜗杆的十字接头及长板,可以补焊或更换。

4)修复互锁保安装置

重点注意拨叉的内孔螺旋槽的修复。

如螺旋槽松动,可用螺旋杆在拨叉内孔中重新浇注巴士合金。

H、尾座部件的修理

尾座的主要作用是支持工件或直接在尾座顶尖套上安装钻头、铰刀等工具加工工件。

因此要求尾座顶尖套移动轻便,而在承受切削载荷时稳定可靠。

由于尾座顶尖承受切削载荷时,经常导致轴孔的变形和磨损。

因此修理重点是尾座壳体上的轴孔。

1)修复尾座轴孔。

磨损较轻时通过研磨修理,磨损严重时可精镗修正,然后研磨。

修后应达到如下要求:

不圆度0.01;

不直度0.02;

不圆柱度0.01.

2)修复尾座顶尖套。

按修后的尾座轴孔配尾座顶尖套的外径,按动配合恢复尺寸。

恢复方法可采取新制或表面镀鉻等方法。

其加工后的椭圆度及圆锥度均为0.008;

锥孔中心线相对外径的振摆在近端部0.01,在300长0.02;

锥孔修复后的轴向位移不超过5毫米。

3)修复尾座的丝杠-螺母副。

通常对修车丝杠,重新配置丝母。

4)修复尾座的紧固块,保证接触面积大于70%。

I、总装配

1、检验床身导轨的几何精度及安装走刀箱、托架

1)床身导轨面精度(略);

2)走刀箱与托架的光杠中心孔,不同心度上母线0.10,侧母线0.10;

3)走刀箱、托架的光杠孔中心线对床身导轨的不平行度,上母线0.10,侧母线0.10。

2、修刨溜板结合面

1)测量溜板下沉量;

2)刨溜板结合面;

3)修后应保证:

纵向与床身导轨面的不平行度0.06以内;

横向对走刀箱安装面的不垂直度0.03/100mm。

3、安装溜板箱及齿条

1)安装溜板箱,并保证光杠三支撑空的不同轴度:

上母线0.10,侧母线0.10;

2)横向传动齿轮副的啮合间隙0.08;

3)安装齿条,检测纵走刀小齿轮与齿条的啮合间隙,0.08mm。

4、安装丝杠、光杠

1)安装丝杠光杠;

2)丝杠两轴承中心线和开合螺母中心线对床身轨道的不等距:

上母线0.20;

侧母线0.20;

3)丝杠的轴向串动,0.015;

4)丝杠的轴向间隙0.02;

5、安装尾座

1)安装尾座顶尖套中心线的高度尺寸,将要同床头箱主轴中心线的高度尺寸发生关系。

普通车床要求等高。

维修中,为保证中心线等高通常有以下两种方法:

(1)先安装、校正床头箱部件和精度,按床头箱主轴中心线在机床导轨的实际高度,去修正尾座顶尖套中心线的高度,使两者相等。

由于尾座导轨的磨损、刮研等原因,通常采取在尾座底板上镶补偿板或更换新的经过加厚的新底板的方法。

(2)先安装、校正尾座部件和精度,再调整床头箱主轴中心线的高度。

具体方法就是刮正床头箱的结合面。

以下按此方法介绍。

2)安装尾座并确保下列精度:

(1)溜板移动对尾座顶尖套深处方向的不平行度,上母线0.03/100;

侧母线0.01/100;

(2)溜板移动对尾座顶尖套锥孔中心线的不平行度,上母线0.03/100;

侧母线0..03/100;

(3)尾座移动对溜板移动的不平行度,上母线上测量0.03/1000;

侧母线上测量0.03/1000;

6、安装床头箱及校正主轴中心线

1)注意事项

(1)装上床头箱后,可能由于床头箱重量影响而使床身导轨有微量变形。

应该在稳定的情况下,复核并调整床身导轨的精度。

检验项目

允差

冷热检精度的变化值

主轴转速600RPM下运转90分钟

主轴转速1200RPM

运转90分钟

运转4小时

溜板移动对主轴中心线的不平行度

上母线

0.03/300

0.015-0.02

0.033

侧母线

0.015/300

0.005

0.005-0.01

——

主轴中心线对尾座中心线的不等高度

0.06

0.04

0.04-0.09

0.082

主轴前轴承温升

22℃

35℃

55.8℃

(2)在校正床头箱主轴中心线与尾座顶尖套锥孔中心线登高时,会出现冷态、热态精度变化的情况

如:

上表为一车床在冷态检验与热态检验时,机床精度的变化情况。

从表中可以看出,在热态时的精度变化值,已经超出了主轴中心线与尾座中心线不登高的允差值,需要引起注意。

针对这种情况,通常要考虑三种验收方案:

冷态、热态检验均应合格;

冷态检验合格,中速运转一小时后检验也合格;

只考虑热检(中速稳定温度下检验),冷态不考核。

2)安装床头箱。

并保证如下精度要求

(1)主轴定芯轴颈的径向跳动0.010;

(2)主轴轴肩支撑面的跳动0.015;

(3)主轴锥孔中心线的径向跳动,靠近主轴端面处0.015;

举例端面300毫米处0.025;

(4)主轴的轴向串动0.01-0.02。

3)校正床头箱主轴中心线的精度,并保证如下精度

(1)主轴锥孔中心线和尾座顶尖套锥孔中心线对床身导轨的不等高度,0.06(只允许尾座高);

(2)溜板移动对主轴中心线的不平行度,在300毫米测量长度上,上母线0.03,侧母线0.015,检验棒伸出的一端只允许向上和向前。

7、安装刀架

刀架部件安装完成后,按下图测量它与主轴中心线的不平行度,在全部行程上0.04mm。

然后,将百分表顶在检验芯轴的侧母线上垂直,重刻“0”度线。

四、试车验收工作

(一)机床空运转试验

A、紧固件、操作件、导轨间隙的检查

1、固定连接面应紧密贴合,用0.03mm塞尺应该插不进去。

2、转动手轮(手柄)时,所需要的最大操纵力不应超过8公斤。

B、床头箱部件空运转试验要求及调整方法

1、检查床头箱的油平面,不得低于油标线之下。

2、变换速度和进给方向的变换手柄应灵活,在工作位置上和非工作位置上固定可靠。

3、进行空运转试验,各级转速运转,其中最高转速运转时间不得少于半小时。

运转中无过热、振动等现象。

4、主轴发生不正常的过热及振动时,通过箱体外轴承法兰盖进行间隙调整。

5、保证摩擦离合器,在传递额定功率时不发生过热现象。

6、床头箱制动装置。

当离合器松开和改变主轴旋转方向时,如主轴未能立刻停止,可调整制动装置的制动闸带。

C、对尾座部件的要求

1、顶尖套伸出无不正常的间隙和滞涩。

2、顶尖套的夹紧装置应灵便可靠。

D、溜板与刀架部件的空运转试验要求及其调整方法

1、溜板、刀架上下滑座移动应匀和平稳,赛铁、压板调整至松紧适宜。

2、各丝杠应旋转灵活,有刻线的手柄空运转不超过1/20转。

3、刀架下滑座的丝杠调节适宜。

E、走刀箱、溜板箱部件的空运转试验要求及调整方法

1、各种进给及换向手柄应与标牌相符,固定可靠,相互间互锁动作可靠。

2、启闭开合螺母动作准确可靠,且无阻滞或过松的感觉。

3、在低速、中速、高速的进给试验中应平稳正常,无显著振动。

4、开关灵活可靠,按定位挡铁的位置能自行停止。

F、对挂轮架的要求

交换齿轮配合良好,且固定可靠。

G、电动机、皮带

调整皮带至松紧合适,各三角带均同时吃劲。

H、润滑系统

应保证机床的正常运转,各部分的润滑孔应有显著标识,油量均在油标刻线位置。

I、电气设备

启动、停止等动作可靠。

(二)机床负荷试验

A、机床全负荷强度试验

1、材料:

45号碳素钢,直径194,长度750

2、刀具:

45度标准外圆车刀

3、切削规范:

主轴46转/分、切削深度5.5毫米、进给量1.01毫米/转

4、装夹方式:

用顶尖顶住

5、要求:

1)机床在重切削时所有各机构均能正常工作,动作平稳,不准有振动及噪音。

2)主轴转速不得比空运转时降低5%以上。

3)各部手柄不得有颤抖及自动换位现象。

B、机床超负荷强度试验

45号碳素钢,直径208,长度750

主轴46转/分、切削深度6.5毫米、进给量1.01毫米/转

1)机床在超负荷试验时,摩擦离合器不得脱开。

2)溜板箱的脱落蜗杆不得自行脱落。

3)挂轮架应固定可靠,更换齿轮啮合不应过紧。

4)切削时所有各机构均能正常工作,不应有显著的振动及噪音,各部手柄不得有显著的颤抖及自动换位现象

(三)机床工作精度试验

A、精车外圆试验

45号碳素钢,直径80-50,长度250

高速钢车刀、45度标准外圆车刀

主轴230转/分、切削深度0.2-0.4毫米、进给量0.08毫米/转、切削长度150mm。

用卡盘

1)不圆度:

0.01mm。

2)锥度:

0.01/100mm。

3)表面粗糙度1.6,不应有目力直接能看到的振痕和波纹。

B、精车端面试验

铸铁,直径2500

45度标准右偏刀

主轴96-280转/分、切削深度0.2-0.3毫米、进给量0.12毫米/转

端面不平度0.02(只许凹)。

C、精车螺纹试验

45号碳素钢,直径40,长度500

高速钢60度标准螺纹车刀

主轴19转/分、切削深度0.02毫米、进给量6毫米/转

1)在100毫米测量长度上允差0.05。

2)在300毫米测量长度上允差0.075。

3)表面粗糙度1.6,螺纹表面光洁,无振动波纹。

D、切断试验

45号碳素钢,直径80,长度150

标准切刀,切刃宽度5mm。

主轴200-300转/分、切割长度120毫米、进给量0.1-0.2毫米

用卡盘或插入主轴锥孔内。

切断表面不应有振动及振纹。