切粒机.doc

《切粒机.doc》由会员分享,可在线阅读,更多相关《切粒机.doc(4页珍藏版)》请在冰点文库上搜索。

塑料条料切粒机维护检修规程

1总则

1.1主题内容与适用范围

1.1.1:

主题内容

本规程规定了塑料条料切粒机的检修周期和内容、检修与质量标准、试车与验收、维护与故障处理。

1.1.2适用范围

本规程适用于Jetro型塑料条料切粒机的维护和检修。

其它类型切粒机可参照本规程执行。

该机液压驱动系统见相应的检修规程,不在本规程范围内。

1.2编写依据

a.本规程编写参照《化工厂设备维护检修规程》;

b.随机技术资料。

2检修周期和内容

2.1检修周期参见(表1)

表1月

检修类别

小修

中修

大修

检修周期

0.5~1

2~3

12~18

2.2检修内容

2.2.1小修

a.检查各连接紧固件;

b.检查、处理油、气管线漏点;

c.检查、清理切粒室内堵料;

d.调整上、下拉辊间隙;

e.填充和加注各部位润滑油脂。

2.2.2中修

a.包括小修项目

b.检查上、下拉辊磨损情况,根据情况调整上、下拉辊间隙或更换新辊;

c.检查、更换拉辊轴承和润滑油脂;

d.检查、修复或更换刮刀,调整刮刀与下拉辊间隙:

e.检查、修复或调转定刀刀刃,调整定刀与转刀间隙:

f.检查气动系统,更换或修复磨损件。

2.2.3大修

a.包括中修内容;

b.切粒机解体全面检查、清洗,更换磨损件,调整转刀端面与侧板间隙:

c.修复或更换刮刀、定刀、转刀;

d.检查、更换转刀轴承和润滑油脂;

e.检查进料辊同步齿轮箱;

f.检查分配辊,更换两侧轴承;

g.检查电气、仪表控制系统。

3检修与质量标准

3.1滚动轴承,联轴器的检修执行SHS03059—92《化工设备通用部件检修与质量标准》。

3.2拆卸前的准备

a.执行劳动部颁发《中国石油化工总公司安全生产管理制度》;

b.根据设备运行技术状况和检测记录,分析故障原因和部位,制订详尽的检修技术方案;

c.检修所需工、量、卡具备齐;

d.检修所需更换件应符合设计要求;-

e.各项工艺处理完毕,具备检修条件,办理安全检修证后,方可施工。

3.3拆卸与检修

a.拆卸上端盖螺栓,打开安全联锁开关,打开上盖:

b.拆下进料底板;

c.断开并检查下拉辊、转刀与液压马达的万向联轴节

d.解体检查同步齿轮箱;

e.拆开并检查上、下拉辊及两端轴承;

f.拆卸并检查刮刀、定刀;

g.拆卸并检查转刀及两端偏心轴承;

h.切断气源,拆卸并检查气缸驱动系统。

3.4质量与标准

3.4.1上拉辊

a.上拉辊为碳钢辊心,外面包覆橡胶。

要求胶与辊芯包覆牢固,表面平整不得有凸、凹不平、沟槽等缺陷;

b.当拉辊直径磨损大于4mm或沟槽深大于2mm且沟槽范围占胶辊长10%以上时,即进行更换;

c.拉辊轴承处轴径不应有伤痕、沟槽等缺陷,其配合尺寸公差采用H7/js6。

5.4.2下拉辊

下拉辊分不锈钢金属拉辊(生产高抗冲级聚苯乙烯用)和包覆橡胶拉辊(生产普通级聚苯乙烯用)

3.4.5不锈钢下拉辊

a.拉辊表面滚有均匀花纹,不得有凸、凹不平和沟槽;

b.质量标准同3.4.1b,c。

3.4.4转刀

a.转刀刀刃平直不得有错口,表面不得有裂纹、缺口等缺陷,否则需修复或更换;

b.转刀刀刃变钝(使用12~18月)或出现较大缺口影响切粒时,需修复或更换;

c.转刀轴直线度偏差不大于0.05mm;

d.转刀外径磨损大于或等于2mm时,更换新件;

e.轴承处质量标准同3.4.1c。

3.4.5定刀

a.定刀刀刃平直光滑,不得有凹痕、裂纹等缺陷,粗糙度为Ra3.2;

b.安装时刀架要清理干净,刀面不得变形。

3.4.6刮刀

a.刮刀刀刃平直光滑,粗糙度为Ra3.2

b.安装时,刮刀上表面与定刀上表面保持一个平面,决不允许低于定刀上表面。

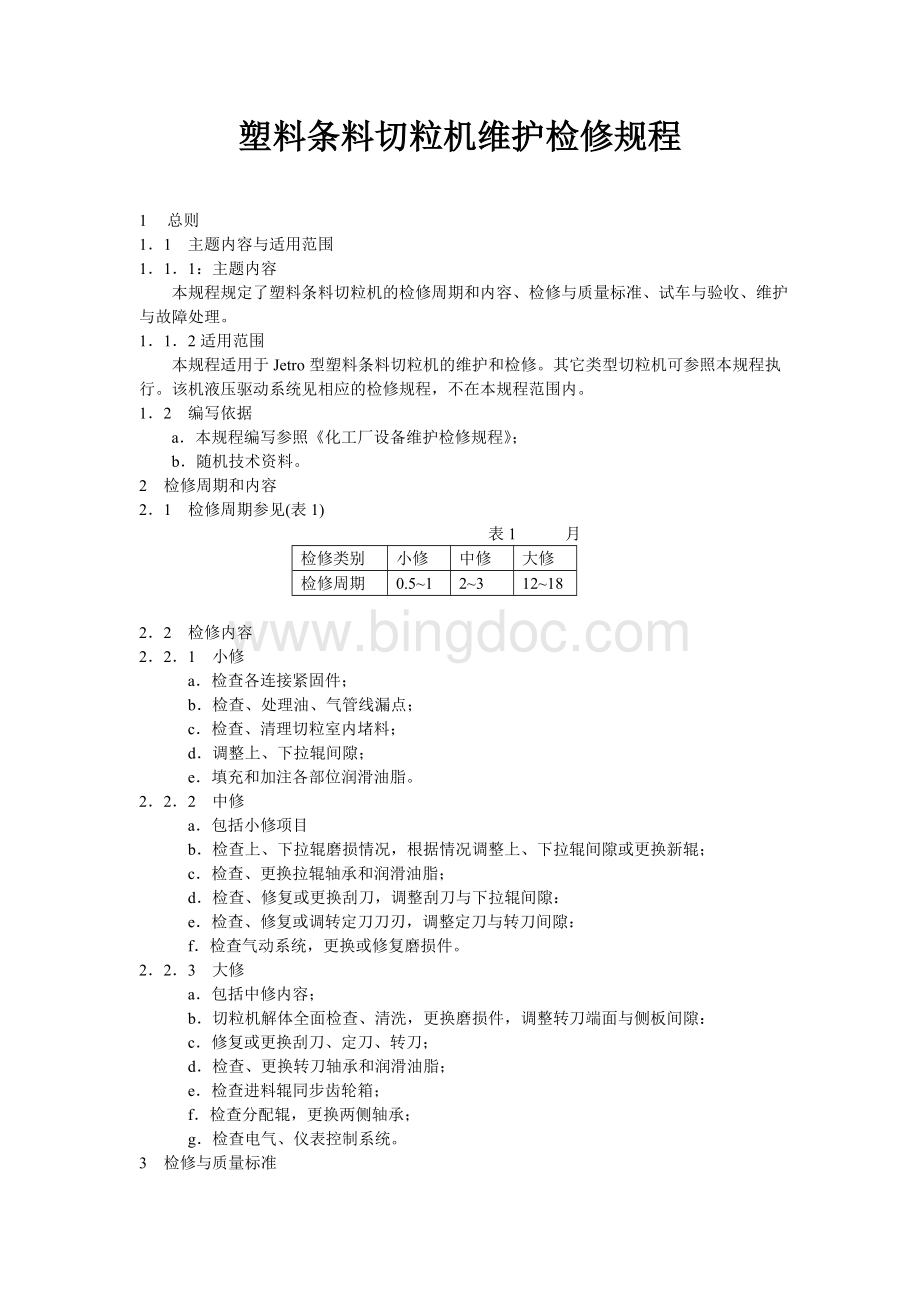

3.4.7.主要伺隙调整(见图1)

图1

1一转刀;2—定刀;3一刮刀;4—下拉辊;5一上拉辊

a.转刀与定刀间隙a=0.07~0.13mm;

b.上拉辊与下拉辊间隙b=0.30~0.50mm;

c.刮刀与下拉辊间隙c=0.05~0.10mm;

d.转刀两端面于侧板间隙均等约为1.6mm。

3.4.8气动系统

a.气缸、活塞表面应光滑无划痕、裂纹、砂眼等缺陷

b.气缸驱动上拉辊滑动自如,无卡涩现象;

c.活塞、活塞杆、气缸中心同轴度偏差不大于0.05mm。

4试车与验收

4.1试车前的准备

4.1.1确认各项检修工作已完成,检修记录齐全,检修质量符合3.4质量标准的规定,有试车方案。

4.1.2设备零部件完整无缺,螺栓紧固,具有试车条件.

4.1.3各润滑部位按规定加润滑油(脂)。

4.1.4确认转向应符合设计规定。

4.1.5盘车自如无卡涩。

4.1.6各种仪表灵敏好用。

安全联锁可靠。

4.2试车

a.机械传动郁分、液压动力单元运转平稳,无异常振动和声响;

b.液压动力单元低速启动液压马达,运转5分钟后再调整转刀和拉辊速度;

c.空运转正常后开始试切粒,条料符合标准;不允许有块状体进入机器内,切粒符合技术要求:

d.油、气管线无泄漏,各轴承部温升低于65℃;

e.测速仪表显示准确、稳定、调节灵敏;液压驱动系,控制仪表系统正常。

4.3验收

检修质量符合本规程规定,检修记录齐全、准确,经试车合格,达到完好标准,办理验收手续。

资料包括:

a.转刀与切粒室两端面的间隙记录;

b.转刀与床刀之间的间隙记录;

c.转刀与液压马达的联轴节对中记录,

d.下端进料辊与导向压板间隙记录;

e.上、下端进料辊之间间隙记录:

f.下端进料辊与液压驱动马达的联轴节对中记录。

5维护与故障处理

5.1日常维护

5.1.1维护内容

a.保持切粒机完好整洁,及时清理切粒机粉尘和散落粒料;

b.随时检查切粒机运行情况,注意有无声音异常和切粒室堵塞现象;

c.及时去除条料中结块,防止大块料进入切粒机;

d.严防金属等异物进入切粒机;

e.开始拉条时,要少量引入并去掉头部结块。

生产高抗冲产品时,第一次拉条不超过5根,以后单根粘附引入;

f.严格执行SHS01002《石油化工设备润滑管理制度)。

5.1.2维护时间

a.操作工每班按巡检制度规定进行维护;

b.维修工每天按巡检制度规定进行维护.

5.2常见故障与处理(见表2)

故障现象

故障原因

处理方法

切粒机启动不起来

过滤器堵塞

油液面低

电器仪表故障

安全联锁失灵

轴承损坏

更换滤芯

加油

检查电器仪表

检查安全联镇装置

更换轴承

拉辊不转动

液压驱动系统故障

切粒室堵塞

联轴节脱落

轴承损坏

检查液压驱动系统

清理切粒室

连上联轴节

更换轴承

条利断条或不进料

切粒室堵塞

上下拉辊间隙大

刮刀与下拉辊间隙过大

清理切粒室

调整间隙或更换拉辊

调整间隙或更换下拉辊或刮刀

粒料带毛刺、粉尘习

刀变钝

转刀与定刀间隙过大

条料温度太低

修复或换刀

调整间隙

调节水浴槽温度

粒料尺寸不均

拉辊牵引速度波动

拉辊和转刀速度配合不好

刀有缺口

调整拉辊速度

调整拉辊,转刀速度

修复或换刀