画法几何与工程制图测绘指导书模板Word格式.docx

《画法几何与工程制图测绘指导书模板Word格式.docx》由会员分享,可在线阅读,更多相关《画法几何与工程制图测绘指导书模板Word格式.docx(10页珍藏版)》请在冰点文库上搜索。

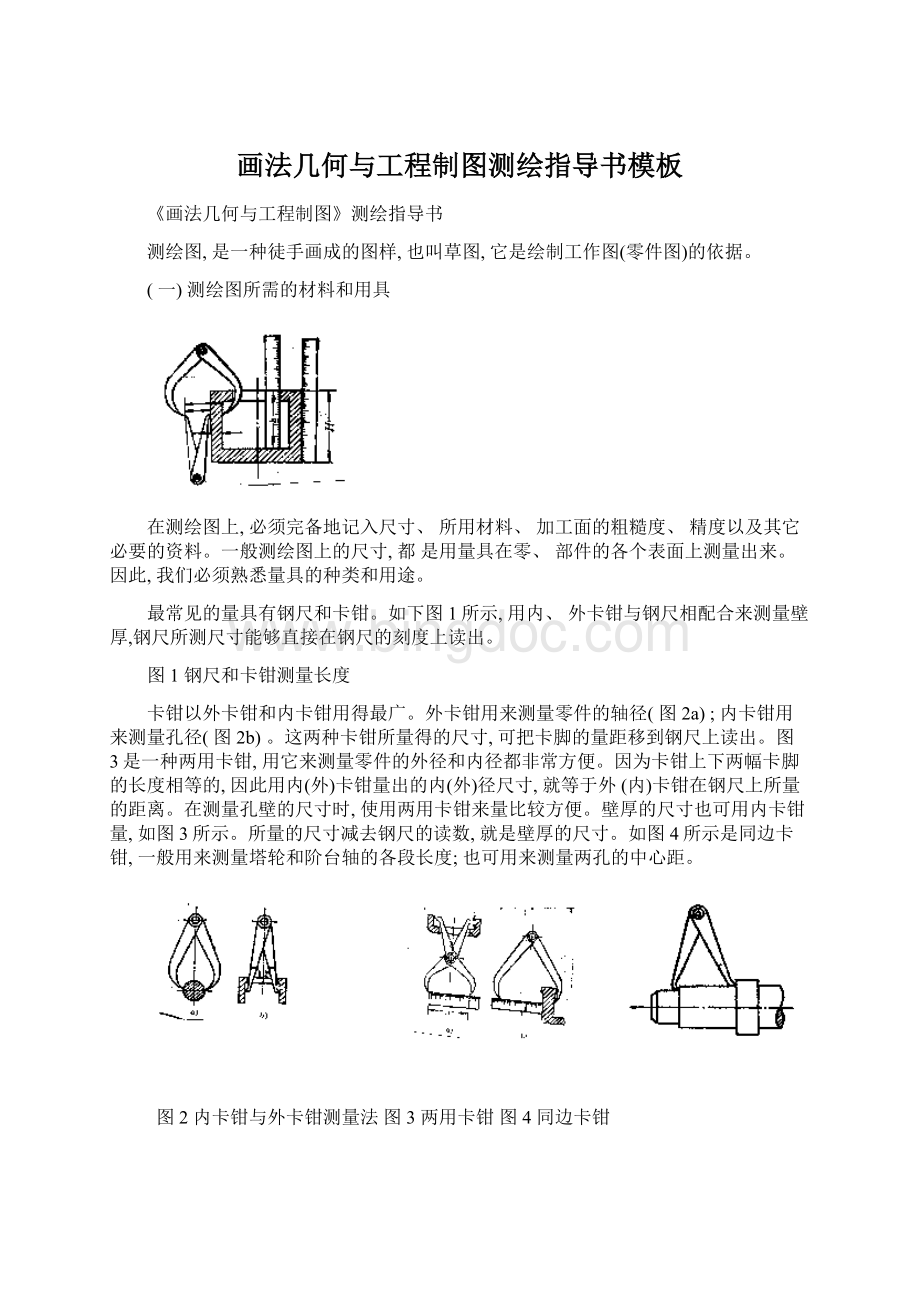

图2内卡钳与外卡钳测量法图3两用卡钳图4同边卡钳

以上所说的量具使用及测量方法都比较简单。

但精度不高。

如果要求测量的精度很高,就需要用精密的量具或者卡尺。

如图5是一种常见的公制卡尺(又叫游标卡尺),由钢尺和卡钳联合组成。

这种卡尺有两副卡脚(量脚),下方的卡脚用来测量零件的厚度和外径等,上方的卡脚除了能测量零件的外径外,还能够用来测量零件的内径或沟槽的宽窄。

卡尺主尺的刻度为,每厘米刻成10格,每格1毫米;

副尺〈2〉(又叫游标尺)的全长等于主尺9格的长度,也就是说每一格等于1/10*9=0.9毫米。

因此,这种卡心能够很准确地读出1-0.9=0.1毫米的精确度。

与活动卡脚固定成一体的深度尺〈3〉,可用来测量零件的深度。

深度值可由主尺和游标尺上的刻度直接读出。

图6分厘卡图7深度规

a)测外径用;

b)测内径用1—靠尺;

2—固定套管;

3—量杆

4、6—调节螺母;

5—活动套管

图6(a)是测量零件外径用的分厘卡(或叫千分尺)。

图上表示测量机轴的情形。

这种分厘卡所能测量的最大尺寸,一般只有25毫米,因此需要有一套分厘卡来测量大于25毫米以上的尺寸。

卡尺套管(5)的长度上分成50格,基准下面的刻度是每格1毫米,上面的刻度等于下面的一半(1/2毫米)。

每当外套管(6)旋转达一周,它所前进的毫米数,等于心轴前进的毫米数(等于1/2毫米)。

外套管旋转一格(1/50周),它所前进的距离等于0.5/50=0.01毫米。

所示,在分厘米卡上就能读出它的尺寸0.01毫米,比前面一种卡尺要准确得多。

图6(b)所示的是一种测量零件内径用的公制分厘卡。

它所能测量的范围是,小的可测量50~70毫米;

大的可测量125~150毫米。

图7所示的是测量精密零件深度用的深度规(深度千分尺)。

游标刻度的原理和分厘卡一样。

测量的时候,能够把靠尺

(1)放在所要测量的零件端面上,旋转与量杆(3)一同进退的活动套管(5),调节量杆,使它跟零件的测量面相靠,便能够在固定套管

(2)的刻度线上读出所量的尺寸。

除了以上所说的普通量具和常见的精密具外,还有测量螺纹螺距量规、测量圆角半径规、测量两个装配零件中间空隙用的厚薄规(塞尺),以及测量角度用的分角规或量角器、组合角尺等。

(二)测量零件的各部尺寸的方法

1、直线尺寸的测量法

测量零件的直线尺寸,可使用钢尺、卡尺、深度规等到量具。

图8是测量圆筒的实例。

圆筒的高度H和深度h可用钢尺量出。

筒底的厚度b=H-h。

如果需要量得很精确的尺寸时,就应该用卡尺和深度规来测量。

2、直径尺寸的测量法

图8、圆筒测量

图8中,圆筒的内径D可用卡钳量出;

圆筒的外径D可用外卡钳量出。

量筒的壁厚:

b0=(D-b0)/2

如果测得较精确的尺寸,就要用卡尺或是内径分厘卡来测量。

3、壁厚尺寸的测量法

如前述图1和图8所示。

4、从端面到圆孔中心距离的测量法

要测出图9零件支管圆孔中心到端面的距离H,能够采用下述的方法:

先用钢尺量出距离A,再用外卡钳量出法兰盘外径D,就能够求得:

H=A+D/2

5、两孔中心距的测量法

零件上圆孔的排列法有下列几种形式:

直线排列;

平行排列,棋子状排列,或是圆周形排列。

[例1]两个直径相同的圆孔中心距离测量法。

测量时,使用同边卡钳、钢尺或卡尺都能够。

图10所示,图中l0=1

图9测量端面到圆孔中心的距离图10直径相同的两孔中心距的测量法

直径相同的两孔中心距的测量法

[例2]两个直径不同的圆孔中心距的测量法,设d=20毫米,d1=8毫米(图11)。

测量的时候,能够使用同边卡钳或钢尺量出圆孔一边的距离l1或l2。

中心距L有两种求法:

1)l=l1+(d-d1)/2=36+(20-8)/2=42毫米2)l=l2-(d-d1)/2=48-(20-8)/2=42毫米

[例3]零件上偶数和奇数圆孔至零件中心距的测量法。

测量偶数圆孔至零件中心距的时候(图12a),首先要量出两个相对位置孔间距。

ab=l1,ce=l2。

则(l1+l2)/4就是圆孔至零件中心的距离。

对于奇数圆孔的测量(图12b),量出ab=l1,ce=l2,fk=l3,求出平均值l=(l1+l2+l3)/3。

即为圆孔中心与零件中心距。

圆孔中心的半径R,可由下面的公式求出:

R=l-(d+d1)/2

6、齿轮外径的测量法

当齿轮的齿数为奇数时,可用外卡钳或游标卡直接量出顶圆直径——外径(图13):

De=2e+d或者,量出尺寸D0,再按下修正:

De=De'

sec(900/Z)(Z为齿数)

图12孔至零件中心距的测量图13齿轮外径测量

测量伞齿轮外径的方法和正齿轮一样。

测量时只量大头尺寸。

7、大型零件尺寸的测量法

测量大型零件时要用专测大尺寸的量具,图14是测量大型零件外径和内径的两个实例,先用量具量出零件的弦长L和弓高h后,就可用下式求出零件外径和内径D=

8、曲形尺寸的测量法

零件曲线外形,使用一般量具测量很困难,一般要用高度规测量。

这种量具是利用坐标的方法,把曲线上各点的纵向长度和横向长度测量出来。

所求的点愈多,曲线的外形就愈准确,图15a是测量外曲线形状的实例;

图15b是测量内曲线形状的实例。

从图上能够清楚地看出,曲线外形上各点的位置,是由横向两个长度来决定的。

当手头没有高度规的时候,也能够用直尺和三角板来量出曲面上各点的坐标,在图上画出曲线或求出曲率半径。

9、螺纹尺寸的测量方法

螺纹分公制和英制两种,测绘公制螺纹时,要测量螺纹的外径和每英寸的牙数。

如果是管螺纹,还要注明是平管螺纹还是锥管螺纹。

螺纹的螺距就可用螺距量规量出,或用拓印法来测定,对于内螺纹,一般见测量与它相连接的外螺纹尺寸来量得,也可用游标卡尺来量。

图14大型零件的外径和内径的测量图15曲线外形尺寸的测量

(三)画测绘图的步骤和应注意事项

1、画测绘图的步骤:

(1)画测绘图前的准确工作

1)准确作底线和描粗线用的铅笔、图纸、橡皮、小刀以及所需的量具;

2)弄清楚零件的名称,用途以及它在装配体上的装配关系和运转关系,确定零件的材料,并研究它的制造方法;

3)弄清楚零件的构造,分析它是由哪些几何体所组成的;

4)确定零件的主视图、所需视图的数量,并定出各视图的表示方法。

主视图必须根据零件(特别是轴类零件)的特征、工作位置和加工位置来选定。

视图的数量,以能充分表示零件形状为原则的前提下,愈少愈好。

(2)画测绘图的步骤。

1)选择图纸,定比例。

安排好各视图和标题栏在图纸上的位置以后,细实线打出方框,作为每一视图的界线,保持最大尺寸的大致比例;

视图与视图之间必须留出足够的地位,以便标注尺寸。

2)用细的点划线作轴线和中心线;

3)用细实线画出零件上的轮廓线;

画出剖视、剖面和细节部分(如圆角、小孔、退刀槽等)。

各视图上的投影线,应该彼此对应着画,以免漏掉零件上某些部分在其它视图上的图形。

4)校核后,用软铅笔把它们描深,画出图面中的剖面线和虚线。

5)定出起算尺寸用的基准和表面光洁度符号。

6)当所有必要的尺寸线都画出以后,就可能测量零件,在尺寸线上方法上量得尺寸数字。

注明倒角的尺寸、斜角的大小、锥度、螺纹的标记等。

要求和填写标题栏,在其中注明零件的名称,材料、数量和技术要求。

2、画零件测绘图时必须注意事项

1)不要把零件上的缺陷画在测绘图上,例如铸件上的收缩部分、砂眼、毛刺等,以及加工错误的地方,碰伤或磨损的地方。

2)凡是经过切削加工的铸、镀件,应注出非标准拔模斜度与及表面相交处的角;

3)零、部位的直径、长度、锥度、倒角等尺寸,都有标准规定,实测后,应选用最接近的标准数值(查机械零件手册);

4)测绘装配体的零件时,在未拆装配体以前,先要弄清它的名称、用途、构造能。

5)它考虑装配体各个零件的拆卸方法、拆卸顺序以及所用的工具。

6)拆卸时,为防止丢失零件和便于安装起见,所拆卸零件应分别编上号码,尽可能把有关零件装在一起,放在固定位置。

7)测绘较复杂的装配零件之前,应根据装配体画出一个装配示意图。

8)对于两个零件相互接触的表面,在它上面所标注的表面光洁度要求应该一致;

9)测量加工面的尺寸,一定要使用较精密度的量具;

10)所有标准件,只需量出必要的尺寸并注出规格,可不用画测绘图;

(四)在测绘图上标注尺寸的方法

(1)标注尺寸时应从基准部分注起。

(2)测绘图上的尺寸,要按机械制图国家标准上规定的一般规则来标注。

垂直方向的数字能够直向写,与水平方向数字的写法一样。

两面相等的尺寸,一般可不画出。

假如两个相邻尺寸的地位很狭小,能够在尺寸界线上画一小圆点;

在连续尺寸很多的场合也能够在尺寸线和尺寸界线相交的地方画一短线,以代替两个相接的箭头。

测绘图上的比例尺是估计出来的,不可能很准确。

但各部分的比例尺寸要尽量做到对称。

(3)标注尺寸的时候,尺寸应按照零件加工程序来标注。

因为图上尺寸会直接影响加工的程序和工作时间。

因此,当画任何一个零件的时候,首先要决定基准部分的位置,也就是测量的尺寸要按照零件的加工程序来量,标注尺寸就照测量的先后来注。

譬如图16所示的轴。

它在车床上加工时的各工序是:

先在长度为110的棒料上车出最大直径Φ30(工序1);

再在轴的一端车出长度为35,直径Φ20(工序2);

然后加工出直径Φ15,使长度35余下2(工序3)。

把棒料掉头,对另一端进行加工;

先车出长度66,直径Φ20(工序4);

当直径Φ16的一般长度车到规定尺寸(工序5)后,切出退刀槽,车出螺纹和倒角。

测量轴的各部分尺寸时,先量出中部轴肩的直径Φ30和宽度9;

再以轴的左端面为基准,量出35、Φ15、20、Φ20等尺寸;

然后以右端面为基准,分别量出66、25、Φ20、Φ16等尺寸量出退刀槽宽度2、螺纹的螺距及倒角2*450。

在测绘图上注出各部分的尺寸(包括退刀槽、倒角、圆角和螺纹)以后,最后注入轴的总长110。

这个尺寸在测绘图的校对工作上是很重要的。

假如各段轴长尺寸的总和不等于110,就说明各段轴长的尺寸当中有几段不准确,应该重新试量一遍,把错误的尺寸修正过来。

在画工作图的时候,轴的总长110这个尺寸是一定要注的。

但为了使所标注的尺寸能符合机械加工的要求,尺寸35、9和66就只能标注其中的两个。

取舍的原则是:

舍去无关紧要的一段尺寸。

在本例中,由于零件的表面光洁度全部是6.3,因此取注35、9或取注9、66都能够。

否则,按35、9和66三个尺寸加工出来的轴长,会因加工误差积累的关系而达不到总长的要求,不是大于100毫米,就是小于110毫米。

图图16测绘图上标注尺寸的示例

最后,还要谈谈标注尺寸的注意事项。

现归纳成以下几点:

1、标注尺寸的时候,应该考虑到所注尺寸是否符合零件加工的工艺要求;

2、两个零件互相联结和配合的共同尺寸,其位置和数值必须一致,以免加工出来的零件装配不上;

3、测绘图上所标注的公差尺寸,必须与所指表面的表面光洁度相适应。

例如某工件加工的基本尺寸是50毫米,要求2级精度,压入配合,尺寸允许偏差是0.008毫米,这个工件的最后加工工序是粗磨,表面光洁度就应当标注6.3。

4、零件的尺寸偏差应该根据车间的机械设备和技术水平来注,同时,零件表面的精度要根据零件本身的要求,即它在装配体中的作用来注,否则所作的测绘图不切实际,也不经济。

(五)测绘图的习惯画法

测绘图有很多简便而实用的习惯画法。

这种画法在实际工作中应用得非常广泛。

测绘图凡是不直接用作工作图的场合,应该尽量地使用习惯画法。

为了节省量和画的时间,在能够表明零件的原则下,视图要愈少愈好。

1、画部分视图的方法:

图17只画部分测绘图的示例盘

这种画法常常见来画对称零件。

因为对称零件各部分的尺寸是与轴线成对称的,因此用不着把它的视图整个画出。

图17a是一只法兰,它的前后、左右都以轴线成对称。

当我们量画它的测绘图时,主视图能够省画半个(图17b)视图画出后,首先把对称的孔的中心距60、底面的最大长度82注在图上,再以底面为基准面,把量出的高度25和圆盘的厚度10注上。

最后用注解来表明钻孔的直径Φ8和孔的数目。

把所需的尺寸R56和R12记入图上后,测绘图就全部画成。

2、拓印法:

零件上某些形状比较复杂的平面,测量起来比较困难,测出的尺寸也不见得准确。

这时一般能够采用拓印法来代替测绘图。

方法是:

把要测量的部分涂以红铅油、印油、墨汁等色料,然后印刷到纸面上,再根据印出的图形测出其各部分的尺寸。

图18a是一只正齿轮,齿形部分很不容易测量。

利用拓印法把齿形印下(图18b),用以代替草图的主视图。

齿轮的齿宽,能够用拓印的方法印了一段,用来代替测绘图的侧视图。

画正式工作图时,再把数出的齿数(Z)32和量出的外径(D)Φ68、孔径Φ22、齿宽12和键槽尺寸6*6(宽度b*高度h)记在旁边,如图19b所示齿轮的模数(m)和节径(d)可用下面的公式求出:

模数m====2毫米;

节径d=模数*齿数=2*34=68毫米

在测绘螺旋齿轮时,因为它的轮齿与轴线成一螺旋角B,为了确定它的数值,一般也用拓印法求出(图19)。

量出B值,就可用下式求出法向模数mn:

mn=

根据计算出的mn值,选取与它相近的标准模数,然后求出轮齿节圆柱面上的B角:

cosβ=

求出B角的数值后,就能够按下面各式求出标注齿轮工作图所需的节径d和根径Dn

端面模数ms=节径d=msZ根径D=d-2.5ms

图18用拓印法画正齿轮测绘图示例图19用拓印法测量螺旋齿轮螺旋

轮齿的宽度和其它部分的尺寸,可直接用量具测得。

另外,还有一种实用拓印法,用来拓印一些零件的曲线。

将一张薄纸放在曲线部分上,用手指沿着零件的棱边轻轻来回抹上一、二遍,曲线的轮廓线就可清楚地印出。

然后根据印出的曲线来求出半径R1和R2。