结构件Cpk及SPC执行操作规范Word格式.docx

《结构件Cpk及SPC执行操作规范Word格式.docx》由会员分享,可在线阅读,更多相关《结构件Cpk及SPC执行操作规范Word格式.docx(8页珍藏版)》请在冰点文库上搜索。

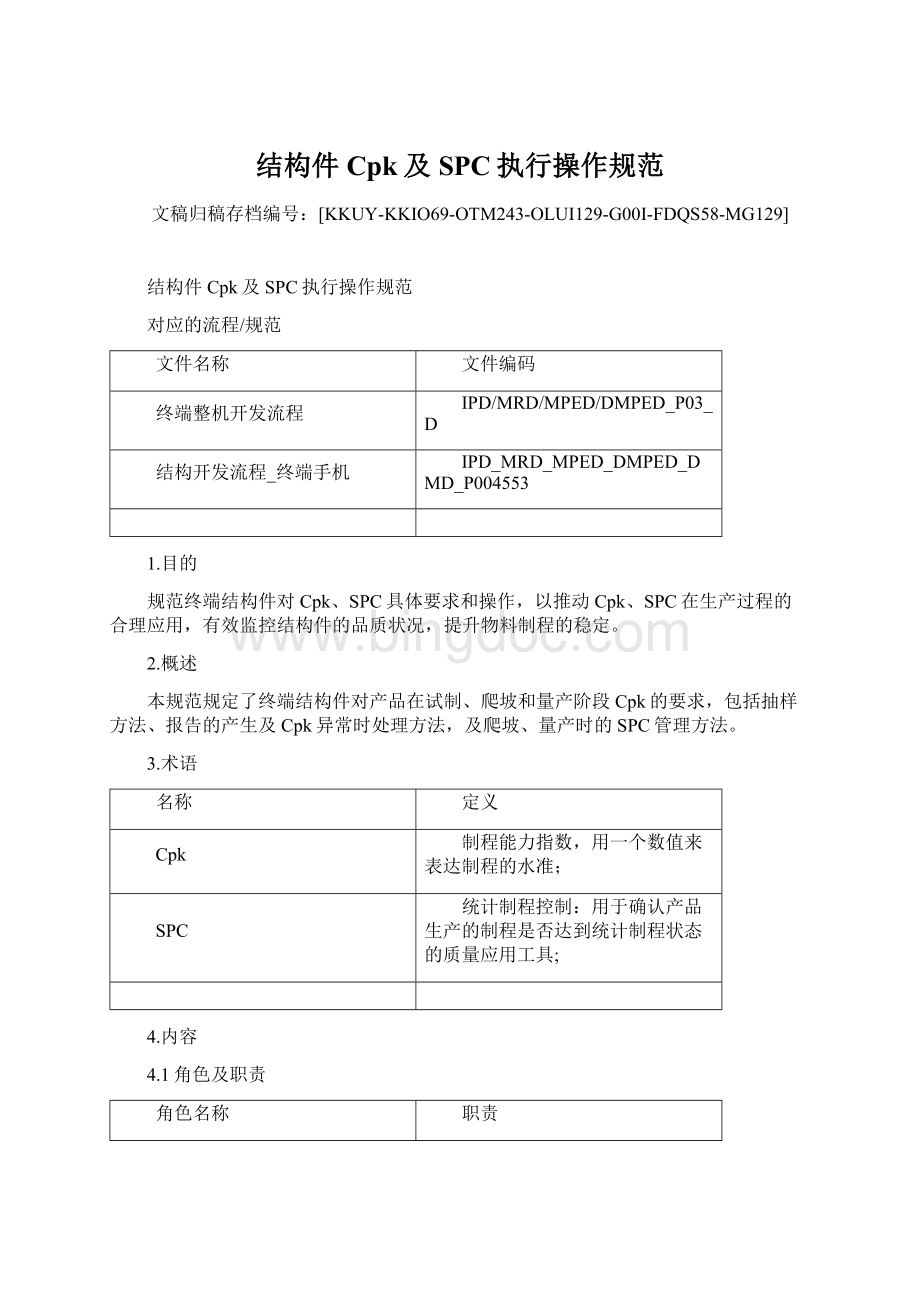

统计制程控制:

用于确认产品生产的制程是否达到统计制程状态的质量应用工具;

4.内容

4.1角色及职责

角色名称

职责

MD

1.制定产品尺寸规格,并在工程图上标注和定义Cpk尺寸;

2.负责产品在正式签样前各试制阶段Cpk的开发和报告的审核,对Cpk未符合富诚达要求的尺寸进行改善(包括要求供应商模具的改善、产品的结构变更、尺寸规格的变更等);

3.在TR4A前进行正式签样时Cpk要达到富诚达要求,即供应商的SV3阶段完成CPK≥1.33的符合性开发和管理。

结构件PE-T

1.负责产品正式签样后到TR6的SPC的过程监控和报告审核,对SPC未符合富诚达要求的制程过程进行改善(包括但不限于要求供应商模具的改善,反馈研发要求其对产品的结构变更、尺寸规格的变更等)。

2.SV3阶段提前介入,协助MD进行CPK管理。

结构件NPI

负责产品量产SPC过程监控和报告的审核,并挖掘供应商执行过程问题,总结稽查问题清单。

结构件SQE

1.在结构件NPI对量产阶段SPC过程监控和报告审核时,供应商对于本操作规范中SPC/CPK管理要求响应不积极时,结构件SQE推动供应商改善落地。

2.针对NPI审核总结的问题,要求并推动供应商进行改善直到结构件NPI审核OK为止。

供应商

1.负责对工程图上Cpk/SPC尺寸合理性的评估并向富诚达研发提出相应改进建议;

2.负责执行Cpk/SPC流程:

包括安排样品抽样、样品编号、Cpk/SPC尺寸测量、数据的异常分析、报告输出;

3.负责在Cpk/SPC未达到要求时的改善动作的实施,配合富诚达研发、PE-T及SQE改善计划的实施;

4.负责保留相关的Cpk/SPC报告及样品;

5.对除Cpk/SPC外的其它装配尺寸进行管控及SPC实施与改善。

4.2富诚达结构件Cpk要求及Cpk尺寸定义的说明

对需要测量Cpk的尺寸根据抽样样板要求实施Cpk程序,Cpk≥1.33,同时须满足Ca≤50%、CP≥1.33(备注:

遇到非对称公差的尺寸需测量Cpk及Ca时,供应商先把其调整为对称公差尺寸后,再测量Cpk、Ca及CP并判断。

)

研发在2D工程图上标注2~3个(或依照实际状况定义的个数)Cpk尺寸,Cpk尺寸的选择原则应为影响装配及装配后产生间隙或断差的装配尺寸;

要求关键尺寸Cpk≥1.33,同时符合易测量及合理公差、能反映制程稳定的属性。

以下尺寸需要双方沟通更改:

不易测量的尺寸,如圆弧或倒角延伸的尖点为尺寸的一量测起点,或测量时需破坏产品等;

公差超出了工艺本身能达到的要求;

反映不了制程稳定的尺寸;

更改Cpk尺寸需要重做Cpk。

4.2.3、成品尺寸与素材尺寸转化:

供应商根据初版2D工程物料图纸,若图纸为成品图纸,则基于物料工艺转换为注塑素材尺寸,公差保持不变;

例:

图纸标注外形100±

0.05,2涂的膜厚为0.02mm,这样转化后素材为:

99.96±

0.05,然后以此尺寸作为CPK管控;

图纸本身就为素材图纸的,不用进行转换;

按照《终端结构件供应商对富诚达图纸转化的管理流程》进行管理;

供应商转换的素材关键Cpk尺寸,需要富诚达研发确认才可执行;

可以通过邮件或其它正规方式交流;

(供应商需对工艺的膜厚负责,由于评估不准确或制程管控等原因导致的偏差由供应商负责)。

研发在后期升级2D工程图纸时,要在2D上标注素材Cpk基准尺寸和公差以便供应商执行。

若后制程工艺不同,而采用同一素材图或模具进行开发,会导致成品尺寸不同,则需从成品中随机取样40pcs做模拟CPK报告对照分析;

若超出成品规格或成品CPK不达标,供应商需要提醒富诚达,要求富诚达考虑修正成品规格或重新开模或修改模来应对,供应商则同富诚达达成一致,得出出解决方案。

若后工艺影响成品尺寸的稳定性,富诚达研发则需要提出成品尺寸做模拟CPK,并进行分析。

如果CPK不达标(比如烘烤类变形等不稳定),供应商则同富诚达达成一致,提出解决方案,包含修改规格等。

若图纸为成品尺寸图,则承认书中附成品尺寸报告和素材尺寸报告;

CPK报告为素材尺寸;

图纸为素材尺寸图,则承认书中附素材尺寸报告,CPK报告为素材尺寸。

4.3Cpk样品的取样方法及规定

当供应商的Cpk流程严于本规范时,可按自身流程执行,否则必须按此流程执行。

Cpk的启动条件是全尺寸报告必须确认OK、工艺稳定且外观质量达到要求,才能开始进行取样测量。

首件执行:

Cpk尺寸在模具和注塑成型稳定后,其实际尺寸必须在公差带的65%范围内且成型机台连续稳定运行30分钟后才能取样。

关于公差带65%范围,如10±

0.1,实际要在10±

0.065才行;

否则需要重新调整模具或成型参数或与富诚达商谈更改规格,直到满足才可。

试制段是“SV2,SV3段”要求做Cpk。

SV2:

Mini-Cpk做法;

成型机台连续稳定运行30分钟后,开始取样,对于成型周期小于等于30S的,每间隔15min取样1次,每次每穴5pcs;

样本量:

40pcs/穴,取样时间2H,试制总数量的生产时间要大于2.5小时。

对于成型周期大于30S,每隔30模,取样一次,每次每穴5pcs,样本量:

40pcs/穴。

通过的条件为cpk≥1.33;

SV3:

正式CPK;

成型机台连续稳定运行30分钟后,开始取样,对于成型周期小于等于30S的,每间隔30min取样1次,每次每穴2pcs;

40pcs/穴,取样时间10H,试制总数量的生产时间要大于10.5小时。

对于成型周期大于30S,每隔60模,取样一次,每次每穴2pcs,样本量:

通过的条件为cpk≥1.33,同时须满足Ca≤50%,CP≥1.0;

该阶段作为正式签样的准入条件之一:

该阶段的CPK不能满足通过条件时,必须进行分析和改善方案,需进行模具修改或调整,或修改公差,并进行该阶段的再次取样测量,直到满足条件。

爬坡段:

正式签样完成到量产稳定段,一般是富诚达的TR4A~TR6阶段;

制程稳定后,首件检查的实际尺寸必须在控制线范围内。

(备注:

该数值基本在规格线的70%内,作为经验值参考),才能合理取样量测首件,每穴3pcs进行Xbar-R制作,数据保留1年。

每4H取样1次,每次每穴3pcs进行Xbar-R制作,数据保留1年。

参考富诚达的《SPC管控图》制作;

每批生产都应有SPC的取样测量,以每周为一个监控周期,即SPC报告以周别形式,提交给PE-T进行审核。

当样本数量超过25组数据的时候,需重新审核CPK数值,和SV3段(VN1)的CPK数据做对比。

供应商按照固定的X-Bar格式进行登记和记录;

正式签样承认的CPK所对应的Sigma(STDEV)值,作为SPC管控的Sigma(STDEV)值。

承认书中的平均值作为控制线中值;

原则上,正式签样后(即承认书中的CPK达标),后续的生产管控才采用SPC管控图进行管控;

量产SPC(一般是富诚达的TR6以后阶段):

持续性测量和回顾爬坡阶段SPC实行情况,分析并校正生产的机台参数是否变异;

依照爬坡阶段的SPC的管理方法,进行实时监控和报告;

以每月为一个监控周期。

4.4Cpk取样样品及要求

注塑件Cpk测量需要的样品,应根据取样间隔按组进行标示;

如:

第一次取样组的标示为:

1-1,1-2,1-3….第二次取样组的标示为:

2-1,2-2,2-3…依次类推。

同时,Cpk测量报告对产品的记录也根据该产品的标示编码填入Cpk报告中。

对于一模多穴产品每穴需分别做CPK。

冲压件和机加件取样方式:

冲压件取样须在FAI确认后模具连续稳定生产50件后,每间隔10件取1件做为Cpk取样样品,共取40件。

机加件取样在FAI确认及和生产稳定后每间隔5件取1件做为Cpk取样样品,共取40件

4.4.4、测量仪器的选择:

应根据产品尺寸的位置、特性、公差、尺寸的测量基准等信息来确定测量的仪器。

样品的放置时间:

对于注射成型和铸造成型,测量前,样品应在常温下放置不少于4小时。

对于冲压和机加工,除特殊的素材外(如钛合金等记忆合金),一般无放置时间要求。

4.5Cpk报告及取样样品的保留

试制阶段(SV2和SV3),供应商须将尺寸测量结果数据进行分析用SPC的分析,以确认是否制程稳定和取样正确。

如果没有异常,再输入Cpk报告模板并得出Cpk,Ca和CP的数值,模板按照富诚达《CPK报告模板》制作;

如果出现异常点,则供应商需要进行异常分析,本次测量的数据不能作为CPK的输入;

试制阶段(SV2和SV3),所取样品和Cpk报告及相应的制程参数(包括成型参数,冲压参数等)应保留至正式签样开始。

正式签样后,保留首末件样品三个月,SPC报告应保留至少1年,可以是电子文档或纸张报告。

量产阶段,采用SPC来监控产品尺寸的变异。

4.6Cpk/SPC测量时间管理规定

当正式取样后,CPK须在5天内测量完成,并提供报告(包括分析和复测检讨时间在内);

SPC按照基本每4H取样1次,每次每穴3pcs进行X拔-R制作,数据保留1年。

4.7Cpk/SPC报告的审核及异常处理

Cpk/SPC报告的审核:

正式签样前,富诚达研发对Cpk报告的进行审核。

审核内容包括但不仅限于Cpk尺寸的测量方式、CPK是否达到1.33的要求、是否有遗漏或多余尺寸,Cpk报告计算格式是否正确等。

CPK报告需富诚达研发同供应商一同审核并提出解决方案;

CPK的数据正确性,需要采用SPC分析数据的正确性;

由富诚达结构件PET负责对爬坡阶段SPC报告的审核。

确认产品尺寸的SPC报告是否制作正确,有效,及时;

确认SPC报告是否证明产品制程是否在统计控制状态。

审核方式可以是纸张报告签名或电子邮件并通知PET;

由结构件NPI负责对量产阶段SPC报告的月度监控,并进行制程稽核抽检。

Cpk/SPC报告异常的处理:

正式签样前,当Cpk<

1.33时:

对于Cpk尺寸,实配Ok,需分析供应商制程能力,根据分析结果,富诚达确认是否做规格修整;

其它情况,需进行模具调整,重新取样送检,直到满足要求。

对于Cpk尺寸,如实配NG,则根据分析结果,供应商进行制程改善或修改模具,需得到富诚达确认。

正式签样后,供应商进行SPC管控;

当SPC报告显示供应商制程不在统计制程状态时,供应商应立即通知内部相关部门采取改善措施,同时通知富诚达结构件PE-T/结构NPI/SQE,由PE-T/结构NPI给出判定结论。

一般情况,供应商须同时向前追溯1批产品,并做相关实配的验证,确保产品不会有质量问题的发生,若有问题时需做隔离处理。

SPC异常点判定标准如下:

所采用的判异标准引自《质量专业基础理论与实务》,中国人事出版社2001年6月出版;

根据判异准则发现的异常点并不意味着过程一定变差,需要根据具体的情况进行分析。

判异准则一:

数据点超出控制线或在控制线上(控制线即CL±

3sigma)

判异准则二:

连续9点在中心线(中心线即CL)一侧

判异准则三:

连续6点上升或下降

判异准则四:

连续14点相邻交替上下

判异准则五:

连续15点在中心线两侧的C区内(C区即CL±

1sigma)

判异准则六:

连续5点有4点在中心线同一侧的C区外(C区即CL±

判异准则七:

连续8点落在中心线两侧且无一在C区内(C区即CL±

判异准则八:

连续3点有2点落在中心线同一侧的B区外(B区即(CL+1sigma,CL+2sigma)或(CL-2sigma,CL-1sigma))

4.8关于Cpk尺寸和装配尺寸的区别和管控

Cpk尺寸是由富诚达研发在工程图纸上定义的重点管控尺寸,也是产品承认的必要条件及生产制程稳定的认证指标。

装配尺寸是指该尺寸会影响到产品的装配并导致质量问题的发生,包括Cpk尺寸。

当供应商或富诚达SQM评估该尺寸可能影响到产品质量时,供应商必须将其纳入SIP的管控中。

5.支持文件

序号

1

结构类物料签样流程_终端

IPD/MRD/MPED/DMPED/DMD_P03_D

2

结构件cpk报告模板_终端

随本文档发布

3

结构件SPC报告模板_终端

6.记录的保存

记录名称

移交

责任人

保存

保存场所

归档时间

保存期限

到期处理方式

1-Cpk报告及样品

2-SPC报告及样品

结构NPI

同Cpk及SPC报告输出时间

1.1、数据归档后1年;

1.2、样板保持到量产

2.1、数据归档后1年;

2.2、只保留首末件半年。

报废