IGBT模块的等效热路模型Word文档格式.docx

《IGBT模块的等效热路模型Word文档格式.docx》由会员分享,可在线阅读,更多相关《IGBT模块的等效热路模型Word文档格式.docx(6页珍藏版)》请在冰点文库上搜索。

然而,要画出每层材料上的热路图是十分麻烦的。

模块的每一层(芯片、芯片的连接部、基片、基片连接部、底板)都可以用相应独立的RC单元来表示。

因此从热路模型的各网络节点就能够获得每层材料的内部温度。

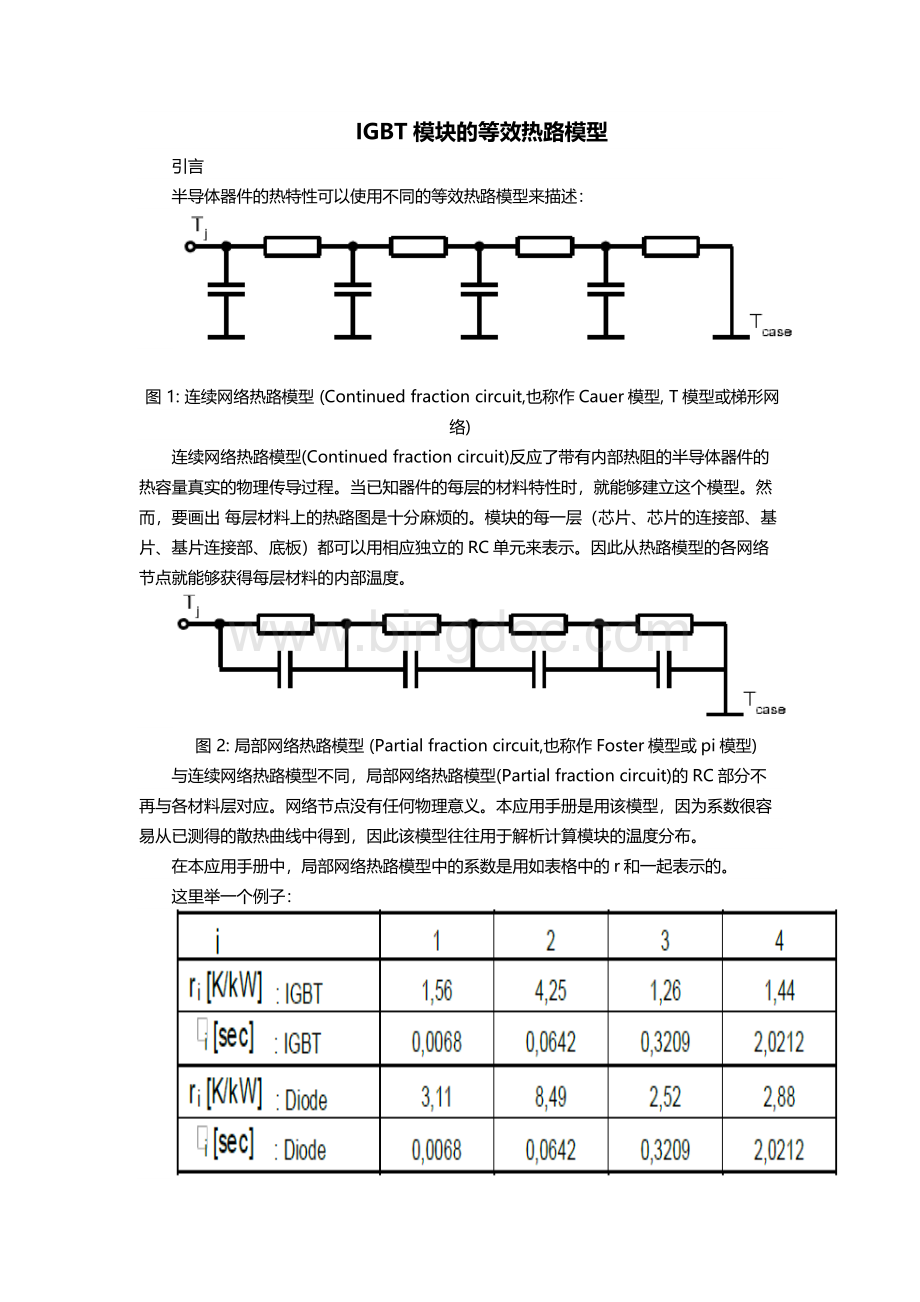

图2:

局部网络热路模型(Partialfractioncircuit,也称作Foster模型或pi模型)

与连续网络热路模型不同,局部网络热路模型(Partialfractioncircuit)的RC部分不再与各材料层对应。

网络节点没有任何物理意义。

本应用手册是用该模型,因为系数很容易从已测得的散热曲线中得到,因此该模型往往用于解析计算模块的温度分布。

在本应用手册中,局部网络热路模型中的系数是用如表格中的r和一起表示的。

这里举一个例子:

图3:

局部网络热路模型中含输入功率P(t),壳温Tcase和IGBT的仿真模型

在实际应用中,基板和散热片的温度不是总能简化假设为恒定值,因为与散热片的时间常数相比,负载周期的时间不是短到可以忽略的。

对于非固定的工作环境,要对Tcase(t)进行测量或者将IGBT模型与散热片模型连接。

考虑导热胶

在以上两种网络热路模型中,在评估最恶劣情况下的温度时是用导热胶Rth替代常常是未知的导热胶Zth。

然而,在局部网络热路模型中,当一个阶跃的功率输入到IGBT中时将导致通过导热胶的温度随即上升,并因此将导致实际器件中不存在的结温升高。

有两种方法可以避开这个问题:

1)如果散热片的Zth可以通过测量得到,应当用基板的温度Tcase来代替散热片的温度Ths。

在这种情况下,导热胶已经包含在散热片的温度测量中,这样就不必再单独分开考虑。

2)如果IGBT已经搭建,因已知输入功率损耗P(t),则基板的温度Tcase(t)可以直接测量得到,从而根据图3计算得到。

IGBT加散热片用局部网络热路模型或连续网络热路模型?

用户经常会想避免测量的花费,而想利用目前已有的IGBT和散热片热参数画热路模型图。

连续网络热路模型和局部网络热路模型都提供描述了IGBT的结到壳与散热片到周围环境的热传递过程。

如果要将IGBT和散热片的模型合并在一起,就会出现要用哪个模型的问题,特别是如果IGBT与散热片的热特性是分别独立给出的。

连续网络热路模型中的IGBT和散热片:

图4:

综合的连续网络热路模型

连续网络热路模型和模型中相连接的各材料层的模型使得热传递过程物理意义清晰,即各材料层是逐层传递热量的。

热量流动—类比于电路中的电流—经过一段时间延迟后到达并加热散热片。

连续网络热路模型可以通过仿真或者由一个测量的局部网络热路模型变换得到。

通过对整个结构的每一层材料分析和有限元建模仿真,很明显可以建立一个模型。

但这只有在包含了某一特定的散热片时才是可能的,因为散热片对IGBT里热量的传递有着相互耦合作用的影响,因此也对热响应时间和IGBT的Rthjc有影响。

如果实际中的散热片与仿真中用的散热片不一样,那么就不能通过仿真来对实际的散热片进行建模。

在数据手册中一般会给出局部网络热路模型的参数,因为这是基于测量得到的结果,以及提供的Zthjc可作为近似的数据用。

将局部网络热路模型变换为连续网络热路模型是有可能的。

在这个变换中,对于一个Rth/C比值会存在很多对不同的Rth和C取值,且变换后新的连续网络热路模型中的RC值和节点都没有明确的物理意义了。

一个变换后得到的不能与其它连续网络热路模型对应起来的连续网络热路模型会带来各种错误。

局部网络热路模型中的IGBT和散热片

数据手册里给出的IGBT的局部网络热路模型是根据采用某一特定散热片散热时测量得到的。

对于风冷的散热片,由于模块中的热流分布广泛,因此在测量时有更好更低的的Rthjc。

而对于水冷散热片,由于热流分布受限制,因此测量时得到相对更高的Rthjc。

英飞凌在数据手册中描述模块特性时,是采用基于水冷散热片的局部网络热路模型,即采用相对比较不利的散热工作情况来描述模块热特性的,因此采用这样热特性时模块有更高安全系数。

图5:

合并的局部网络热路模型

由于IGBT和散热片的两个热路网络串联,因此注入PN结的功率—类比于电路中的电流—没有延时的立即传到散热片。

因此结温的上升依赖于先前的散热片的种类,实际上是依赖模块的热容量。

然而,风冷系统中散热片的时间常数从几十到几百秒,这远远大于IGBT本身的大约为1s的时间常数。

在这种情况下,散热片的温度上升对IGBT温度只有很小程度的影响。

而对于水冷系统,这个影响则很大,由于水冷系统的热容量相对低,即时间常数相对低。

对于“非常快”的水冷散热片,即对IGBT基板直接水冷的系统而言,应该测量IGBT加上散热片的整个系统的Zth。

由于对模块中的热量传递有耦合相互作用的影响,因此无论是在连续网络热路模型还是在局部网络热路模型中,只要IGBT和散热片的建模和Zth的测量是彼此独立分开的,IGBT和散热片的连接使用就不可能没有问题。

一个完全没有问题的IGBT加散热片系统的建模只能通过测量热阻Zthja得到,即同时对通过IGBT的结、导热胶和散热片到环境的整个热量流通路径进行测量。

这就是建立整个系统的局部网络热路模型,通过这个模型就可以准确地算出结温。

下面介绍结温的测量原理。

热阻抗曲线的测量

例:

3.3kV的模块,带有140x190m的基板

图6:

基板温度测量点的位置

给模块通电流,那么就给模块加了一个恒定功率P,因此经过一段暂态时间后,模块结温上升到一个稳态固定值。

关掉电源后,记录模块的冷却过程温度。

在冷却过程中,给模块加一个规定的测量电流(Iref约为1/1000Inom),并记录饱和导通电压或正向电压。

这样结温Tj(t)可以通过测量得到的饱和导通电压经过定标曲线Tj=f(VCE@Iref)得到。

在这之前,通过外部对待测试模块的均匀加热,测量记录曲线VCE=f(Tj@Iref),该曲线与Tj=f(VCE@Iref)相反。

图7:

定标曲线,模块结温的是通过测量流过规定电流的饱和导通压降然后再由定标曲线确定

IGBT和二极管下面(见红色标记)的基板温度是通过压力传感器测量得到的。

测量得到的基板平均温度Tcase之后用于分别计算二极管和IGBT芯片的Zthjc=(Tj-Tcase)/P。

温度测量时数据的不均匀和离散必须在安全裕量范围内。

模块表面到散热片的热阻可以通过散热片上三个蓝色点的测量值计算得到。

不过,测量Zthja,即从结到环境的热阻更有利。

结到环境的热阻抗包含了IGBT、中间传热介质、散热片组成的整个传热介质。

图8:

测量得到的加热和冷却曲线

如果削减了测试结温的费用,那么至少导热胶应当要包含进散热片的热特性测量中。

为了实现这一点,导热胶加散热片的热阻Zthca,必须通过测量基板温度Tc减去环境温度Tamb计算得到。