t水泥生产线的调试Word文件下载.doc

《t水泥生产线的调试Word文件下载.doc》由会员分享,可在线阅读,更多相关《t水泥生产线的调试Word文件下载.doc(6页珍藏版)》请在冰点文库上搜索。

系统技术方案的设计优化

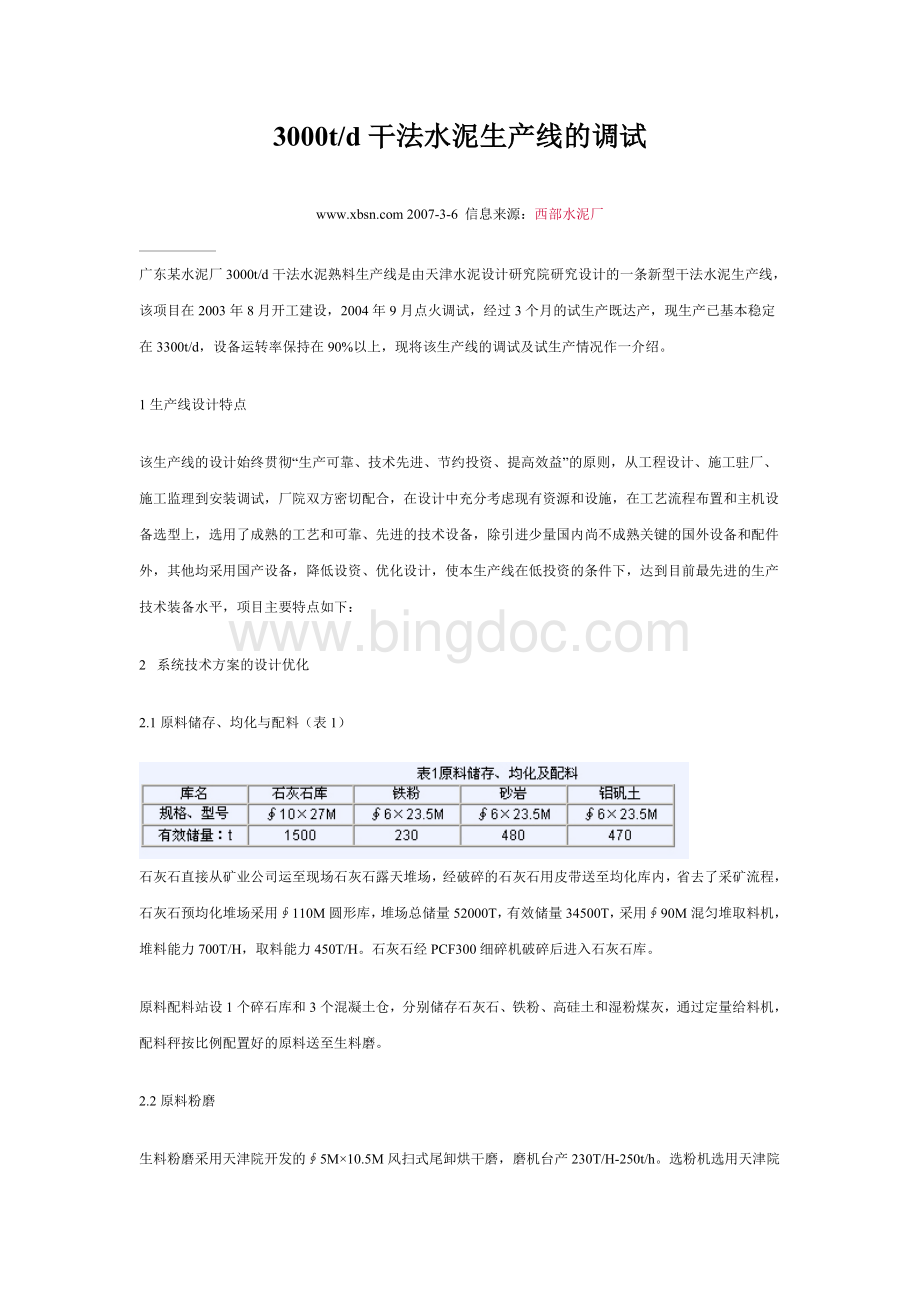

2.1原料储存、均化与配料(表1)

石灰石直接从矿业公司运至现场石灰石露天堆场,经破碎的石灰石用皮带送至均化库内,省去了采矿流程,石灰石预均化堆场采用∮110M圆形库,堆场总储量52000T,有效储量34500T,采用∮90M混匀堆取料机,堆料能力700T/H,取料能力450T/H。

石灰石经PCF300细碎机破碎后进入石灰石库。

原料配料站设1个碎石库和3个混凝土仓,分别储存石灰石、铁粉、高硅土和湿粉煤灰,通过定量给料机,配料秤按比例配置好的原料送至生料磨。

2.2原料粉磨

生料粉磨采用天津院开发的∮5M×

10.5M风扫式尾卸烘干磨,磨机台产230T/H-250t/h。

选粉机选用天津院自主的TL3100—A组合式高效选粉机。

来自窑尾的废气和调配库生料同时进入生料磨,过烘干过粉磨,到达一定细度后,随烘干气流从主要原因尾进入组合式选取粉磨,细粉经选粉机顶部高效旋风筒收集后卸出,卸出生料经空气送到生料库入库(斗式提升机入库)。

旋风筒出来的废气,一是通过排风机与窑尾小部分废气混合后进入电收尘器进行除尘净化,还可以通过循环风管回到选粉机立式进风管内。

另外,考虑到原料水分可以较大,为满足烘干要求,入磨废气作为热源。

运行初期生产能力为200T/T,经调试,台产提高到230T/H以上,控制出磨细度≤15%,出磨水分<0.5%,吨生料粉磨电耗仅为23KWH左右。

2.3生料均化

生料均化库为一座规格∮18M×

45MTP型库,储量8300T,储期1.8天。

库中的生料经过交替分区充气卸至混合仓。

生料在混合仓经充气搅拌均匀后卸入计量仓,均化后的生料粉通过固体流量计计量,经空气输送和链斗提升机喂入窑尾预热器。

2.4煤粉制备

煤粉制备采用成熟的∮3.4M×

6+3M烘干兼粉磨煤磨,能力23T/H,研磨体装载量54T。

储存在原煤预均化堆场的原煤,经刮板取料机、胶带输送机入原煤仓。

原煤通过给料机喂入磨机,与来自窑头篦冷机的中温废气混合。

原煤在磨机内被烘干、粉磨,出磨气体夹带着煤粉竟高效选粉机出去粗粉,粗粉经锥形锁风阀、螺旋输送机返回磨头入磨。

带煤粉的废气入煤磨袋收尘,净化后的废气排入大气,收集下的煤粉又螺旋输送机送入煤粉仓备用。

2.5熟料烧成系统

熟料烧成系统是新型干法水泥生产线的核心,熟料煅烧采用一台∮4.3×

66M的回转窑。

窑尾带双系列低压损五级旋风预热器和TSD型分解炉,能力3200t/d。

熟料热耗3094KJ/kg。

窑头和分解炉用煤比例为40%-45%和60%-65%。

入窑碳酸钙分解率大于90%。

回转窑采用三档支撑,斜度3.5%,转速0.4-3.9r/min。

分解炉用三次风从窑头罩抽取。

熟料冷却系统采用天津水泥设计院开发的TC-1268型第三代可控制气流篦冷机。

篦床有效面积71.2㎡,能力3000t/d。

入篦冷机熟料1370℃,出篦冷机为65℃+环境温度。

回转窑用燃烧器为DuoFlx新型三风道燃烧器。

2.2.6熟料储存及输送

熟料经冷却机冷却后,经槽式输送机输送到熟料库,熟料库为∮40×

35M圆形储库,储存量45000t。

2.2.7水泥粉磨

水泥粉磨采用2台由天津水泥设计研究院研制开发的∮4.2×

13M双滑履磨加郑州鼎盛生产的PCF300单段锤式破碎机组成的联合破碎系统,该系统具有投资省、维修便利,粉磨效率高、系统水泥电耗低等特点,水泥磨机台时产量基本保持在100-110t/h(P.O42.5R)。

3、生产线主机设备工艺配置

生产线主要工艺配置见表2

4.1生料磨系统

点火投产后,生料磨台时产量一直徘徊在200t/h左右,而熟料日产量则达3200t/d,生料磨产能不足,制约了窑产能提高。

经分析,主要是石灰石细碎机前振动筛故障较多,影响生料磨产量的发挥,同时生料磨级配不太适合,将细碎机系统改造后,磨机产量又显示不足。

主要采取以下措施:

(1)将振动筛改为直流筛,虽然相比较而言,入磨粒度小幅增加,但系统运转率明显提高,弥补了由于磨机产量相对降低的损失。

(2)对磨机级配进行调整。

调整前后级配如表3,为保证磨机填充率,我们采取定时定量利用避峰生产的停机时间加球

(3)对选粉机进行调整,增加导流叶片开度,增加入选粉机生料量,适当增加物料循环量,为提高台产创造条件。

(4)调整参数,摸索合理的工艺操作参数,采用增加磨内通风,增加磨内物料填充率的办法,在产量与质量之间找到一个最佳结合点。

经过以上措施的实施,生料磨台产有了大幅度的提高,由原来的200t/h提高到现在的230t/h以上,完全能够满足窑运转的要求。

4.2回转窑系统

4.2.1五级下料管结皮堵塞

主要原因是,一是物料波动较大,二是下料管温度控制较高,影响了设备运转率,主要采取以下措施:

(1)保证生料成分的稳定性,对于粘土经常独塞现象,指定专门的磨机制度,避免黏土长期断料对生料成分的影响;

对于取料机故障导致的临时下料口下料形成的石灰石成分波动,一旦取料机出现问题,即采用铲车多点取料,保证石灰石的均化效果。

(2)降低煤粉细度,保证煤粉充分燃烧,煤粉细度控制在1.0以下。

(3)加大通风,适当开打三次风阀门,保证预燃室风量供应,加强煤、料、风的混合,促进煤粉燃烧,避免造成局部集料,开、停窑控制好尾煤下料量,保证充分燃烧。

4.2.3三次风阀板烧毁,系统热工制度破坏

由于三次风阀板烧毁,窑内通风与三次风分配平衡的问题被破坏,窑内通风减少,窑内用风明显不足,造成窑尾出现还原性气体,而还原性气体的富集,造成黄心料的生成。

同时,三次风量明显增加,预燃室风速过大,由于无烟煤易燃性较差,燃尽时间较长,由于风速的增加造成燃煤在预燃室滞留时间较短,煤粉被带至预燃室出口处附近煅烧,形成炉中温度较低,而出炉温度较高,形成明显的温度倒挂现象,而使分解炉出口结皮严重,导致分解炉出口与五级下料管负压增高。

(1)运转期内,采用三次风管内加耐火砖,改变风量分配;

(2)利用检修期,对三次风阀门改造,便于操作;

(3)强化中控操作,稳定系统工艺参数,避免由于操作波动太大系统波动。

4.2.4窑尾烟室及预热器结皮和窑内结大蛋

在停窑检修时发现窑尾烟室及预热器分解炉缩口部位结皮严重,在窑内过渡带及分解带结皮,此种结皮较为均匀,表面平整呈层状,取结皮样分析发现SO3含量较高,虽然碱含量也偏高,但硫碱比严重失衡,这应当是结皮的主要原因,硫碱循环富集加剧了结皮的形成。

窑尾和烟室等处结皮脱落后和生料一起滚动到窑前,形成结蛋。

主要措施有:

(1)加强用煤管理,严格按工艺要求进行煤种搭配均化,确保搭配后原煤中硫含量在控制范围内。

严格控制煤粉细度在5%以内,以利于煤粉充分燃烧。

(2)做到煤料对口,在不影响熟料强度的基础上提高易烧性。

当前要求熟料KH值按0.90±

0.01控制,提高熟料SM到2.7±

0.1,预防窑尾结皮和窑内结大蛋。

(3)一步优化操作,尽量消除由于操作原因造成结皮加剧的可能。

控制窑尾温度在950-1050℃以下,以防止局部高温,稳定入窑生料分解率在95%左右,控制好头尾煤用煤比例,保证煤粉充分燃烧,以减少还原气氛的形成,导致结皮、结蛋。

(4)作好系统漏风密封处理,稳定入窑生料喂料量,防止出现冷热交替结皮加剧。

(5)在结皮较为严重的烟室和分解炉缩口部位增开检查孔清理,加大捅结皮的频次,避免结皮进一步发展,形成结块塌落造成预热器下料管堵塞。

4.3水泥粉磨系统

4.3.1水泥磨产量低

经分析主要是入磨物料粒度大,同时煤矸石硬度太大,易磨性太差。

将熟料细碎机出料蓖缝调小后,保证入磨熟料粒度≤20mm后,将煤矸石用干粉煤灰替代后,水泥磨产量明显提高,由原来的90t/h提高到目前的105-110t/h。

4.3.2磨尾排渣口排渣量较大

经分析主要原因一是中间双隔仓板及卸料蓖板蓖缝较大,另一方面由于磨机级配不合理,将蓖缝改造后,对水泥磨级配进行调整后,磨尾排渣口排渣量明显减少。

调整前后的级配如表4所示。

5结束语

经过近一年时间的生产实践,基本掌握了新型干法线的操作运行特点,针对一些经常出现的结皮和结圈结蛋的问题找到一些切实有效的解决方法,实现了稳定生产,熟料窑平均日常3200t以上,最高达3600t,消耗指标大大降低。