豫源电厂锅炉酸洗方案文档格式.doc

《豫源电厂锅炉酸洗方案文档格式.doc》由会员分享,可在线阅读,更多相关《豫源电厂锅炉酸洗方案文档格式.doc(12页珍藏版)》请在冰点文库上搜索。

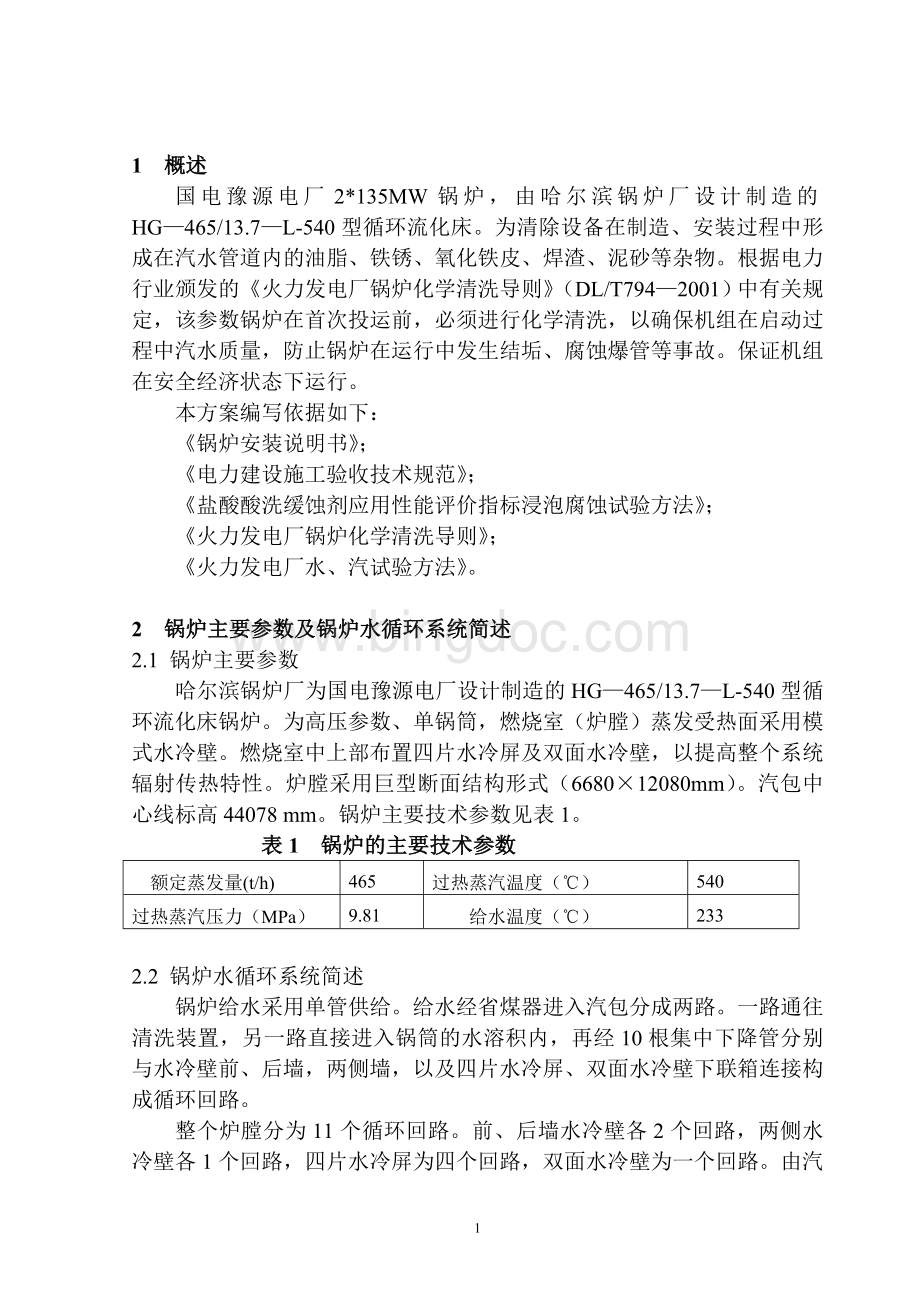

各部分参数见表2。

锅炉水压试验时水容积为120m3(含汽包汽侧、过热器容积)。

加上临时系统,该基建锅炉化学清洗总的水容积按140m3考虑。

表2被清洗设备主要技术参数

名称

规格mm

材质

数量

流通面积m2

内表面积

汽包

Φ1800×

100;

19Mn6

1

全长15550mm

前、后水冷壁

(左、右)

Φ60×

5

#20

67×

2×

2

0.1315×

左、右侧水冷壁

71×

0.1393×

双面水冷壁

0.1393

水冷屏

25×

4

0.1884

集中下水管

Φ325×

31

Φ457×

52

Φ168×

12

连通管

Φ133×

10

40

省煤器

Φ32×

144×

0.1302

表3临时系统安装所需主要设备

序号

设备名称

规格

单位

备注

清洗水箱

V=15~20m3

个

升压泵

TYPE752(西德),Q=31L/minP=750par

台

3

截止阀

Pg25;

Dg200

Dg125

6

Dg100

7

Dg80

8

逆止门

9

阀门

Dg50

Dg30

11

酸洗泵

65Y50*6,Q=25m3/h,H=303M

浮子流量计

Q=0~3000l/h

耐酸碱浮子

13

无缝钢管

Φ219Φ133

吨

14

Φ108Φ89

15

逆止阀

16

法兰盘、弯头

17

耐酸压力表

0~25Kg/cm2

3.2锅炉过热器不参加化学清洗,过热器充水保护(加有氨、联胺)。

3.3锅炉化学清洗临时系统安装所需主要设备

锅炉清洗方式,采用临时系统与锅炉被清洗系统组成闭式循环清洗及开路冲洗相结合方式进行。

锅炉化学清洗系统见图1。

临时系统安装所需主要设备见表3。

3.4锅炉化学清洗循环回路流程设汁

根据该锅炉结构特点,并考虑各部位清洗效果,拟定如下化学清洗循环回路(五个回路):

3.4.1大循环回路

清洗水箱→清洗泵→省煤器、双面水冷壁、四片水冷屏→汽包→水冷壁前后墙、水冷壁左右侧墙→清洗水箱;

3.4.2清洗省煤器

清洗水箱→清洗泵→省煤器→汽包→水冷壁四周(前、后、左、右)→清洗水箱;

3.4.3清洗双面水冷壁、四片水冷屏

清洗水箱→清洗泵→双面水冷壁、四片水冷屏→汽包→水冷壁四周回水→清洗水箱;

3.4.4清洗水冷壁左半面(前、后墙左侧,左侧水冷壁)

清洗水箱→清洗泵→水冷壁前、后墙左侧,水冷壁左侧墙→汽包→水冷壁前、后墙右侧,水冷壁右侧墙→清洗水箱

3.4.5清洗水冷壁右半面

清洗水箱→清洗泵→水冷壁前、后墙右侧,水冷壁右侧墙→汽包→水冷壁前、后墙左侧,水冷壁左侧墙→清洗水箱。

4锅炉化学清洗工艺确定

4.1锅炉受热面内水垢的化学成份分析结果

锅炉化学清洗工艺的制定,首先,对锅炉本体水冷壁受热面管样内腐蚀产物进行成分分析,分析结果见表4。

表4锅炉水冷壁腐蚀产物化学成份分析

成份

Fe2O3

CuO

MgO

CaO

P2O5

ZnO

SiO2

含量%

93.83

未检出

1.25

1.56

0.20

3.18

从表4中可以看出,基建锅炉水冷壁内腐蚀产物以铁垢为主。

并含有少量的硅垢、钙镁垢。

4.2化学清洗工艺确定

根据水冷壁管垢成份分析以及锅炉本体材质,依据试验室小试结果,本次清洗采用盐酸作为清洗介质,并选用对汽包钢、20#钢具有高效缓蚀效果的缓蚀剂。

具体工艺见表5。

清洗所需化学药品见表6。

5锅炉化学清洗系统设计要点及临时系统的安装要求

5.1化学清洗临时管路系统的安装(临时系统流程见图1)。

临时系统中的主管路采用Φ219×

7管材。

从酸洗泵处沿锅炉下联箱环型铺设。

铺设高度不大于1m。

接入水冷壁下联箱的清洗支管路,采用Φ133×

4管材。

断开水冷壁下联箱封堵处与清洗支管连接。

四片水冷屏底部未设有封堵,应从该底部断开,与临时管路连接(水冷屏底部应设有封堵,为锅炉今后酸洗提供方便)。

共计接入11根Φ133×

4支管线。

5.2去省煤器清洗临时系统管线采用Φ133×

4管材,从给水操作台处旁路管接入。

5.3汽包内10根集中下水管端口处加装牢固的节流孔板。

节流孔板中心开孔为Φ40。

若管口四周封不严,可不开孔。

5.4汽包内事故放水管加高500mm(根据事故放水门高度做具体调整)。

5.5汽包上连接一临时液位计(用高压玻璃管),并标上刻度(以汽包中心线为零点),以便清洗期间控制汽包液位。

5.6汽包顶部排汽管引至厂房外。

表5锅炉化学清洗工艺及要求

清洗步骤

清洗介质

介质浓度

控制工况

监督要求

水冲洗

除盐水

常温

0.20~0.5m/s

各循环回路排水澄清

酸洗

HCl

缓蚀剂

4~5%

0.3%

50±

5℃

≯8h

各循环回路切换清洗,清洗液中铁离子浓度趋于平衡。

各循环回路开路清洗。

开锅炉排污门冲洗,TFe<50mg/L

漂洗

H3C6H5O7

NH3·

H2O

0.2~0.3%

0.05%

pH3.5~3.8

75~90℃

≯3h

大循环回路漂洗,监控C6H5O7%、Fe2+、Fe3+、PH。

若TFe≯500mg/l可直接钝化。

钝化

N2H4

500mg/l

pH9.5~10

85~90℃

24h

大循环回路循环钝化监控

N2H4、pH、TFe

表6锅炉化学清洗所需化学药品一览表

序号

名称

规格及等级

数量(吨)

备注

盐酸

≥31%,工业级

25

0.6

柠檬酸

≥98%,工业级

0.5

氨水

≥25%,工业级

2.0

联氨

≥80%,工业级

0.3

氢氧化钠

≥40%,工业级

20

次氯酸钠

≥20%,工业级

2

消泡剂

0.05

生石灰

5.7根据锅炉说明书要求,汽包内部一二次汽水分离元件不参与酸洗,应拆除。

5.8临时系统中蒸汽系统来源于厂内启动锅炉,蒸汽压力为0.7~1.3MPa。

用Φ89×

4管线引入清洗箱内与混合式加热器连接。

蒸汽管线一次门

处设置压力表。

5.9临时系统中所有阀门为铸钢截止阀(Pg25),使用前应研磨、更换格兰填料。

确保清洗期间严密好用。

5.10临时系统中所有管道须按永久管道质量要求进行焊接。

管道朝排水方向须具有1/200的倾斜度。

5.11临时系统法兰连接处应选用耐酸胶垫,加热蒸汽管道选用高压石棉垫片。

5.12两台化学清洗泵使用前应检修完毕。

安装清洗泵进、出口管道时,应考虑热膨胀补偿,不使水泵承受过大的对立。

6锅炉化学清洗前应完成的工作

6.1锅炉清洗所需化学药品准备齐全(见表6)。

并对药品进行抽样检测,达到质量标准方可使用。

6.2制备腐蚀指示片(19Mn6,#20钢),备用监视管段(选用腐蚀产物最大的水冷壁)。

准备好化学监控所需的分析仪器、仪表及化学试剂。

6.3按锅炉化学清洗临时系统的设计要求,将临时系统与被清洗系统连接完毕。

经专人核对无误。

6.4按锅炉清洗范围的要求,对不参与清洗的设备进行有效隔离。

汽包水位计、连排、炉水取样管、炉内加药管、汽包疏水等一次门关闭;

所涉及到的热工仪表一次门关闭;

省煤器再循环门、一处疏水放水门关闭;

汽包事故放水门开启;

汽包顶部排汽门开启;

汽包临时水位计接通;

锅炉本体参与清洗系统带有奥氏体材质的取样、仪表管样应与系统隔离。

6.5化学除盐设备具备投运条件,锅炉清洗前,除盐水箱备足除盐水,除盐设备处于备用状态,临时系统中接入的除盐水系统应具备连续供出

150m3/h以上水量的能力,以满足清洗进程中的用水量。

6.6汽包内挂入腐蚀指示片,监督清洗整个过程。

6.7过热器上水保护

利用过热器反冲洗系统,将过热器和饱和蒸汽系统上满加有防腐药剂的除盐水,以防锅炉清洗期间酸汽侵蚀。

6.8启动锅炉具备投运条件,锅炉清洗期间加热汽源保证。

6.9锅炉零排水系统畅通,接收酸洗废液的污水系统具备投运条件,可接收清洗废液,并在相关中和池内处理。

6.10锅炉酸洗前,机组分部试运工作应结束,锅炉具备点火条件,达到蒸

汽吹管条件。

6.11按锅炉化学清洗流程回路(循环回路及开路冲洗回路)将临时系统中的所有操作阀门编号。

系统管路标明清洗液流经方向。

经专人核对无

误。

6.12参与化学清洗的有关人员,应熟悉清洗方案,确保清洗期间操作无误。

6.13两台化学清洗泵检修完毕。

6.14清洗现场设置临时化学监控分析试验室,并备有必要的通讯设备(一部电话、两对对讲机)。

6.15锅炉化学清洗前,机组热力系统应检修完毕,并经水压试验合格。

6.16临时系统安装完毕后,通过1.3倍工作压力的热水打压试验。

酸洗泵及升压泵试运转无异常。

7锅炉化学清洗实施操作程序及化学监控质量

7.1锅炉化学清洗系统水平衡试验。

启动清洗除盐水系统,向清洗水箱注入除盐水。

启动清洗泵,由省煤器、双面水冷壁、四片水冷屏上水至汽包→前、后墙水冷壁,左、右侧水冷壁返回→清洗水箱,构成闭式大循环。

控制汽包液位为+200mm,维持循环0.5h后,按3.4.2~3.4.5循环回路进行切换水平试验,控制汽包液位,同时开启排放1、排放2排水门,冲洗系统,出水合格后关闭排水门,检查系统有无漏泄。

7.2锅炉化学清洗系统加热试验。

待7.1项水平衡试验结束后。

将循环系统切换为大循环回路,即:

清洗水箱→清洗泵→省煤器、双面水冷壁、四片水冷屏→汽包→前、后墙水冷壁,左、右侧水冷壁→清洗水箱的闭式循环,维持汽包液位+200mm。

分别开启临时加热系统,监测清洗系统水温何时达到50℃、85℃。

考核加热系统能否满足清洗要求。

7.3待上述试验结束后,停止清洗泵,开启临时系统总排门,将清洗系统内水全部排掉。

考核排放系统是否畅通。

7.4锅炉酸洗进程操作程序

7.4.1开启接入清洗水箱的除盐水系统,向清洗水箱内注入除盐水。

启动清洗泵,利用临时系统向锅炉上水。

按3.4.1运行方式构成闭式大循环,维持汽包液位+200mm。

待汽包液位控制稳定,无其它异常后,将汽包液位降至临时液位计以下,准确进行配制缓蚀清洗剂。

7.4.2向清洗水箱内徐徐加入缓蚀剂300Kg(加入速度15Kg/min),利用循环将缓蚀剂注入清洗系统,混匀,循环0.5h。

清洗箱上部出现泡膜时,向清洗水箱内加少量消泡剂。

7.4.3启动浓酸临时系统,利用升压泵向清洗水箱内徐徐加入浓盐酸(HCl≥31%),注入流量≯20m3/h。

同时,向清洗箱补加缓蚀剂150Kg,随时取样检测清洗液中HCL的浓度。

待总入、出口HCL浓度相近时停止注酸,注意控制HCL≯6%。

7.4.4投入清洗水箱内混合加热器,以尽快的速度提高清洗液温度至50℃,并维持温度50~55℃。

按3.4.2回路,对省煤器和水冷壁进行循环清洗。

7.4.5省煤器循环清洗结束后,依据清洗化学监控结果,在以后的清洗进程中,按3.4.3~3.4.5所设定的清洗回路逐一切换进行循环清洗。

并随时补加浓盐酸,维持清洗液温度。

汽包液位控制为+100~+200mm。

7.4.6所采用的清洗缓蚀剂在使用中会出现较多的泡沫,可适当加消泡剂的方式进行消除。

消泡剂的使用剂量为万分之五。

7.4.7依据各循环清洗回路化学监控结果,可判定酸洗过程的终点。

7.5锅炉酸洗后的水冲洗

7.5.1锅炉酸洗结束后,停止清洗箱内加热器,停止清洗泵。

将清洗箱内酸洗液排空。

启动除盐水系统向清洗箱内注入除盐水,投入混合加热器。

7.5.2启动清洗泵,按3.4.1回路由临时系统向锅炉上水,视汽包液位变化控制开启临时系统总排门。

冲洗省煤器,控制冲洗水量为省煤器总容积的3倍左右。

省煤器冲洗时,将其再循环门开启,开启省煤器入口联箱疏水放水门。

冲洗期间,清洗泵达到最大出力,冲洗流速≮0.6m/s,汽包液位控制为+200~+300mm。

7.5.3待省煤器冲洗完毕,关闭省煤器再循环门,按3.4.3~3.4.5循环方式进行临时系统切换操作,对双面水冷壁、四片水冷壁以及四周水冷壁及汽包进行最大流量冲洗。

消除气塞现象。

汽包液位控制为+200~+300mm。

7.5.4冲洗期间将锅炉四周下集箱定排门及集中下水管排放门全部开启,以将死区盲肠内清洗废液冲洗干净。

7.5.5冲洗至各回路排水pH≯4.0,TFe<50mg/L,DD<50μs/Cm,冲洗结束。

7.6锅炉漂洗阶段的操作程序

7.6.1待冲洗过程结束后,关闭临时系统排放总门,关闭各下集箱定排门。

在不停清洗泵的前提下将临时系统切换为3.4.1大回路循环。

投入清洗水箱内混合加热器,维持汽包为+200~+300mm。

7.6.2在循环中往清洗水箱中徐徐加入缓蚀剂150Kg,利用循环使之均匀。

7.6.3往清洗水箱中徐徐加入柠檬酸(C6H5O7H2O≥98%)约450Kg,利用循环使之均匀。

加入氨水调节pH3.5~3.8。

7.6.4按大循环回路对锅炉四周水冷壁及汽包水侧进行漂洗。

控制漂洗液温度75~80℃。

漂洗流速0.2m/s。

漂洗时间2h。

维持汽包为+200~+300mm。

7.6.5漂洗期间,化学监控漂洗液柠檬酸浓度、pH,并根据监测结果随时补加。

严格控制pH≯3.8。

漂洗液中铁离子浓度小于500mg/l可直接转入钝化。

7.7锅炉清洗后钝化处理操作程序

7.7.1待锅炉漂洗阶段结束,在循环中适当开启临时系统总排放门,将清洗系统内的漂洗液排出一部分,排出体积达锅炉水容积的1/4后关闭排放总门。

7.7.2在循环中开启除盐水系统往清洗水箱内补水,当汽包液位达+350mm时,停止补水。

7.7.3往清洗水箱内加入氨水(NH3≥25%),迅速将漂洗液的pH值由3.5~3.8提高至9.5~10.0,循环均匀。

氨水加入量约600Kg。

7.7.4待将pH调整好,经化验合格后,往清洗水箱内徐徐加入联氨(N2H4.H2O≥80%)使钝化液中N2H4含量为500mg/l,N2H4加入量约200Kg,利用循环使之均匀。

7.7.5按大循环回路对锅炉进行钝化处理,调整水箱加热器,控制钝化液温度85~90℃。

大循环回路钝化时间24h。

钝化期间控制汽包液位+350mm。

7.7.6钝化期间,化学监控钝化液中N2H4浓度、TFe、pH及钝化液温度。

7.7.7钝化处理结束后,开启临时系统排放总门,停止清洗泵,开启清洗水箱排放门,开启省煤器再循环门、放水门,开启锅炉连排门、定排门,将系统内钝化液迅速排出。

7.8锅炉化学清洗监控质量

7.8.1锅炉化学清洗,化学监控内容有:

监控化学清洗各步骤的清洗剂加入量;

化验各阶段清洗液有关参数;

监控清洗监视管段及腐蚀指示片的腐蚀率。

7.8.2监视管段用于指示清洗效果。

监视管段选用腐蚀产物较多的水冷壁管,截取长度500mm,两端焊接法兰,边同转子流量计安装与清洗泵出口母管上。

尽量保证视管段的清洗工况与锅炉清洗工况一致,待各清洗阶段结束,取下观察清洗效果。

7.8.3腐蚀指示片材质为#20和19Mn6,规格为50×

3,经打磨抛光至△9。

指示片分别安装于监视管段内及汽包内。

每处安装3~4片。

7.8.4锅炉化学清洗监控项目见表7。

表7化学监控项目表

监控项目

取样时间

分析方法

排水浊度、

次/15分钟

目视法、浊度仪

留样

酸洗

HCL、Fe2+、Fe3+、

中和法、氧还法

pH、Fe2+、Fe3+、

中和法、氧还法、pH计

漂洗

C6H5O7、pH、Fe2+、Fe3+

钝化

氧还法、pH计

8锅炉化学清洗质量要求

8.1被清洗设备金属表面清洁、无残留金属锈物及污垢;

金属表面无二次锈蚀产物;

无镀铜;

无明显金属粗晶显露的过洗现象:

金属表面无点蚀:

锅炉固定设备上的部件无损伤。

8.2腐蚀速率<8g/m2.h,总腐蚀量<80g/m2,除垢率>95%。

9锅炉清洗废液的处理

9.1锅炉化学清洗废液的排放应符合GBJ4--73《工业“废水”最高允许排放标准:

PH6~9,CODcr<100mg/L。

9.2酸洗后的废液统一排至电厂废液中和池,同时往排放液中加入NaOH

(NaOH≥40%),利用排放水流动自然搅均。

监测出口水pH6~9。

9.3漂洗及钝化废液的处理:

在锅炉排放废液的同时,往排放液中流动加

入次氯酸钠,利用排放水流动搅均。

检测排水末端出口水残留活氯小于0.5

mg/l,化学耗氧量小于100mg/l。

10锅炉化学清洗安全措施

10.1为保证酸洗系统的严密,酸洗前应对酸洗系统进行热水查漏试验。

并对临时系统进行全面检查、核准。

10.2将临时系统中的所有阀门、法兰塑料布包好,以防漏泄引直酸液喷溅伤人。

10.3清洗前,所有参加酸洗的工作人员应学习“安规”第九章第四节内容,并熟知酸洗系统。

10.4所有参加酸洗的工作人员须穿戴耐酸碱工作服、耐酸手套及防护眼镜,并经岗前培训。

10.5清洗现场备有治疗酸、碱烧伤的急救药品,并有医生值班。

10.6清洗现场备有冲洗用的工业水系统、消防用具及一定量的白灰。

10.7清洗开始后,现场禁止其它作业。

10.8清洗现场悬挂“注意安全”、禁止烟火“、”有毒危险“、”请勿操作“等警示牌。

酸洗泵电源开关处也要设备警示标志。

10.9酸洗箱处应搭建足够强度的脚手架,以便酸洗时加入药品。

10.10清洗现场及临时化验场地要有良好照明。

10.11整个酸洗过程,由临时组织机构统一指挥。

参加人员必须服从指挥,坚守岗位,各负其责。

10.12酸洗前,做好跑酸、跑碱事故处理措施的预想。

酸洗期间,加强巡视检查,发现故障,及时报告和处理。

10.13在酸洗过程中发生其它异常情况,由酸洗临时组织机构决定处理措施并组织实施。